基于三维点云的车身焊装产线自动校准系统

2024-10-29杨冬梅王建军李彦征

摘要:提出了一种基于三维点云技术的数字化工厂产线校准方法,不仅可以提高校准精度,还可以推广机器人离线技术的应用,提升数字化工厂的数据准确性和生产效率。

关键词:三维点云;数字化工厂;机器人;产线校准

在虚拟环境中对机械、电气和控制进行仿真工艺制造过程,已成为汽车主机厂的必要流程[1]。为此,构建可以准确映射真实环境、生产流程的数字化工厂至关重要。然而,因受到安装精度、制造误差等多种因素影响,数字化工厂与现场设备的位置无法完全一致,需要后期进行校准数字化工厂设备位置工作。通常做法是依靠点云进行人工校准,时间长、效率低,并且一致性精度存在不确定性。如果使用位置有较大差异的数字化工厂数据进行工艺仿真,会潜在增加新项目现场调试难度和周期,同时增加项目制造成本。因此,开发一种基于点云的自动化校准技术势在必行。

三维激光扫描仪已大量应用于环境获取问题中[2~4],通过激光反射与数据融合技术可以准确获取物体表面的空间坐标(X/Y/Z)、颜色(RGB)以及反射强度信息。这为关键工艺装备的校准提供了基础,通过三维激光扫描仪获取产线点云信息,利用点云处理技术调整数字化工厂布局,提高仿真环境与物理环境的设备位姿一致性。然而,由于制造环境复杂、设备种类繁多、机器人等装备具有高自由度、设备表面油污及空间中粉尘等因素的影响,现有点云处理技术在精度方面难以满足需求。同时,采集到的三维点云数据中混入了大量噪声,数据量庞大,导致计算时间长、效率低的问题。

本文提出了一种基于三维点云技术的数字化工厂产线校准方法。该方法通过对扫描点云的分割,实现目标产品点的提取。然后,基于配准算法,实现数字化工厂中对应产品的位置校准。最后,将配准结果导入数字化工厂环境,完成虚拟环境的布局优化。此方法的应用不仅可以提高校准精度,还可以推广机器人离线技术的应用,提升数字化工厂的数据准确性和生产效率。在此基础上,开发了数字化产线校准系统,提高了校准精度与效率,实现校准过程的一键自动化。

综上所述,本文的研究具有重要的理论价值和实际应用意义,将为数字化工厂的产线校准提供新的解决方案和技术支持。

关键技术

1.开发流程

“数字化工厂产线校准系统”由四大核心模块组成:数据输入模块、点云分割模块、多源点云配准模块以及结果输出模块。通过这些模块的协同作用,构建了一个全面而高效的工厂产线校准方案,如图1所示。

数据输入模块中,系统以扫描点云与数字化工厂的三维模型作为输入量,并执行降采样(Downsampling)与去噪处理,完成数据预处理工作,提高后续点云处理的计算效率。

同时,本文考虑到表面油污、多自由度物体的位姿不确定性对扫描结果与配准精度的影响,提出基于标定球的三点校准法。在机器人、工装的关键位置处安装标定球用于提高标定精度。为此,在点云分割模块中,笔者提出针对机器人标定球与工装标定球的点云分割方法。

在点云配准模块中,针对扫描点云与数字化工厂的坐标系不一致,点云间初始偏差过大的问题,工程师提出基于包围盒与方向信息的粗配准方法。进一步采用低重叠率点云配准算法,以点到面的距离作为评价指标,完成数模与扫描间的点云配准。

2. 点云分割

由于场景内产品种类繁杂,场景间的直接配准精度较低,因此在多源点云配准前,系统采用了点云分割模块对待配准产品的三维点云进行提取。点云分割模块划分为三个子模块:场景语义分割、机器人实例分割以及小目标点云识别。

在场景语义分割中,系统构建了三维点云特征学习模型,融合了机器学习与深度学习算法,提高了分割精度。该模型利用卷积神经网络(CNN)对点云数据进行特征提取,从而实现精确的语义分割。

机器人实例分割基于超体素近邻算法,实现了高效高精度的机器人群实例分割。超体素近邻算法通过聚类算法,将相似点云聚集在一起,形成超体素,从而实现对机器人的精确分割。

在小目标点云识别中,系统构建了几何特征计算模型,实现了三维点云的细致分割。该模型通过分析点云的几何特征,如曲率、法向量等,精确识别并分割出小目标点云。

3.多源点云配准

多源点云配准模块分为粗配准和精配准两个子模块。在粗配准模块中,系统利用配置文件中工装夹具的坐标系信息,采用特定算法对扫描的真实点云数据与数模点云信息进行矩阵转换,得到数模相对于真实工装夹具点云的转换矩阵T1。该算法通过迭代最近点(ICP)算法初步对齐点云数据,从而实现粗配准。

在精配准模块中,利用粗配准得到的转换矩阵,将工厂点云数据乘以转换矩阵T1,得到新的点云数据。为了使虚拟工厂能够与真实工厂配准,系统进一步将虚拟工厂点云数据乘以转换矩阵T2,得到真实工厂新的点云数据,从而完成精配准。在不同模块中,系统利用特定的配准算法整合和优化不同源的点云数据。这些算法包括基于特征的配准方法和全局优化算法,确保配准的高精度和鲁棒性(Robus)。

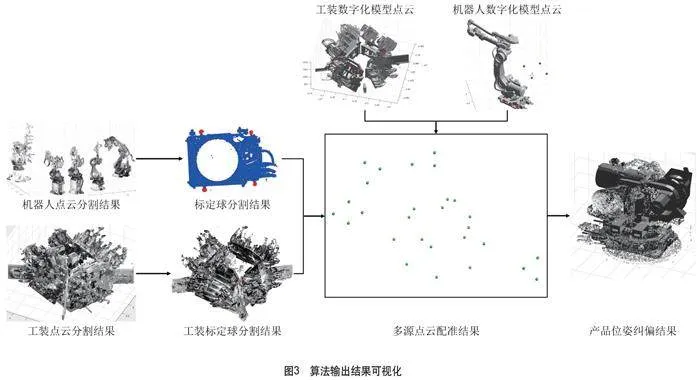

4.产品间相对位置纠偏和可视化

基于多源点云配准模块精配准得到的结果,系统通过高精度算法校准产品间的相对位置,更新虚拟工厂的文件信息。数据可视化模块将各个模块的数值计算结果通过图形形式直观地显示出来,以便观察和分析。具体来说,该模块可以显示包括目标场景的三维点云、数模信息、数模轻量化结果、点云分割结果、多源点云配准结果以及产品间相对位置纠偏结果。同时,系统还支持将各模块结果导出,便于进一步分析。

数据可视化模块利用先进的可视化工具,如三维点云渲染引擎和实时渲染技术,使用户能够以交互方式观察和分析数据结果。该模块不仅支持静态数据展示,还支持动态数据更新和实时反馈,帮助用户及时发现问题并进行调整。

通过这些关键技术模块的协同工作,系统不仅提高了数字化工厂产线校准的精度和效率,还为后续的生产过程提供了可靠的数据基础和技术支持。整个系统的设计和实现,体现了先进的三维点云处理技术和工业应用的深度融合,为智能制造和数字化工厂的发展提供了重要的技术保障。

试验验证

本文开发了如图2所示的数字化工厂产线标定系统,并以某工位为例,对所提出的校准流程进行试验验证。

对系统涉及的多任务结果进行了定性的分析,如图3所示,展示了所提算法在各任务各模块下的分割、配准及位姿纠偏的效果。

表1中也给出了系统结果的定量化数值。其中,分割和配准的评价指标分别采用准确率和均方根误差。在分割模块中,准确率在0~100%,准确率越大,代表算法的分割性能越好。在配准模块中,均方根误差由配准后的两幅点云之间的距离进行计算,数值越小配准性能越高。

从表格中可以看出,点云分割精度达到了99.5%,点云配准的误差达到了1.1mm。这证明了所提出的校准流程的有效性。

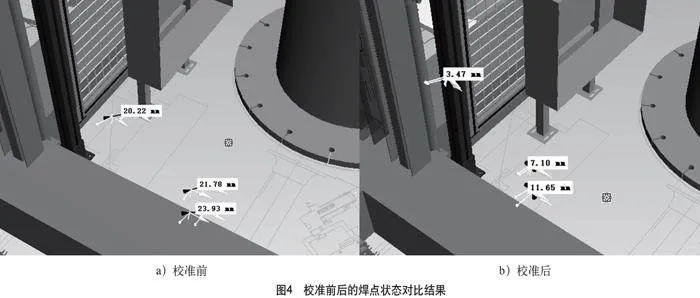

进一步,本文对所提方法在应用过程中的有效性进行了评估。将现场机器人的焊接程序导入数字化工厂中,对比校准前后的程序焊点与理论焊点位置的差异,差异越小,说明校准后的状态与现场越接近。校准前后的焊点状态如图4所示,可以看出,所提出的校准流程与所开发的校准系统可以大幅降低程序焊点与理论焊点的偏差,提高数字化工厂环境与物理环境的一致性。

结语

汽车工业的迅猛发展带动了汽车工程材料的不断更新换代,智能化、轻量化高分子材料产业开始成为汽车制造业发展升级的核心力量和重要支撑,是未来汽车行业发展的推动力量,但距离在汽车上成熟化应用有许多问题亟待解决,如国内高分子材料研发技术不足、成本过高、无法规模化制备等问题。未来,应加快构建高分子材料体系数据库,开发新技术和新材料,尤其是低成本、高强度轻量化材料、智能材料和再生材料方面,为实现汽车的轻量化、绿色化、智能化做出更大的贡献。

参考文献:

[1] 王洁,周毅俊.车身规划虚拟调试落地实施[J].上海汽车,2023(5):52-57,62.

[2] 董文彬.PD数据与汽车焊装线设备状态一致性的方法研究[J].汽车工业研究,2023(3)::49-51.

[3] 杨茂举,武继新,王海龙,等.点云数据采集在数字孪生工厂三维建模中的应用[J].汽车工艺与材料,2022(7):12-15.

[4] 李瑞方,蔡修斌,赵华博.三维激光扫描技术在汽车数字工厂中的应用[J].汽车工艺与材料,2016(8):65-69.