一体压铸定位孔变形对车身测量精度的影响研究

2024-10-29高建国郑耀凯叶小军朱永亮

摘要:着重探讨了铝制压铸后车体定位孔变形这一现象对白车身测量精度的显著影响。通过理论分析、试验研究以及实际案例分析,详细阐述了定位孔变形的原因、变形的趋势以及其如何作用于测量过程,从而导致测量精度下降和测量结果偏差。研究结果对于提高汽车车身测量的准确性和可靠性提供了有益的参考。

关键词:铝制压铸后车体定位孔;变形;测量精度

在现代制造业中,精确的零件测量是保证产品质量和性能的关键环节。而零件定位孔作为测量过程中的重要基准,其状态的稳定性对于测量精度和结果的准确性起着至关重要的作用。然而,由于各种因素的影响,零件定位孔容易发生变形,这给测量工作带来了极大的挑战。

铝制压铸后车体定位孔变形原因

1.材料特性

材料的不均匀性、硬度分布不均以及内部缺陷等因素会使定位孔在使用过程中易发生变形。

常用压铸铝合金是铝硅镁锰压铸铝,一般材料特性如下:抗拉强度通常在 220~380 MPa;屈服强度一般在 150~320 MPa;延伸率约1%~3%。

2.制造工艺缺陷

加工过程中的切削力、热变形以及残余应力等因素可能导致压铸件定位孔的尺寸和形状偏差。5组压铸铝件,机加工艺均为钻孔加镗孔,设计孔径为200.1 0mm,孔径前后变化对比见表1。

不当的装配方法、过大的装配力以及工作中的负载作用都可能造成定位孔的变形。

铝制压铸后车体定位孔在车身组焊线体上被不断地用于定位,定位销冲击定位孔造成定位孔变形。影响因素包含车身到位时下降的速度、车身到位时滑撬与车身底部夹具的相对位置精度等。

1)车身到位时下降的速度。车身到位下降时的速度对压铸件定位瞬时孔冲击变形存在影响,在不同的下降速度下,定位孔原始孔径20.1mm,到位后定位孔变形的量见表2。

2)车身到位时滑撬与车身底部夹具的相对位置精度偏差,会加剧夹具定位销对车身定位孔的冲击磨损量。

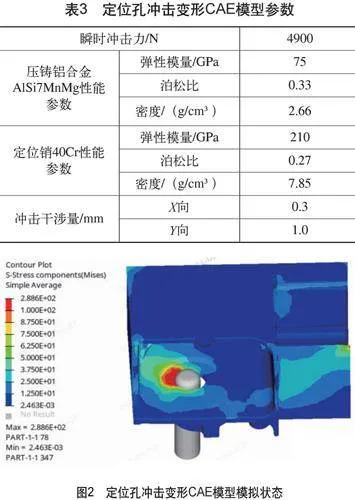

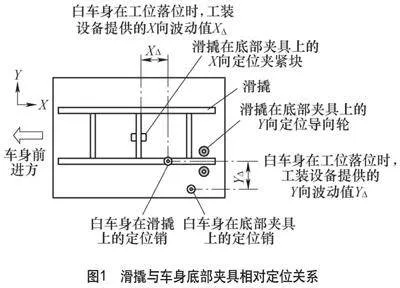

如图1所示,车身到位下降时,车身上的定位孔与底部夹具定位销之间的冲击干涉量由滑撬与车身底部夹具的相对位置精度决定。车身底部夹具的到位夹紧块决定滑撬X向到位精度,即定位孔与底部夹具定位销之间的X向冲击干涉量X冲击干涉≈工装设备定位配合时X向的波动值XΔ。车身底部夹具的导向轮决定滑撬Y向到位精度,即定位孔与底部夹具定位销之间的Y向冲击干涉量Y冲击干涉≈工装设备定位配合时Y向的波动值YΔ。根据尺寸链计算XΔ=0.3mm,YΔ=1.0mm。输入CAE模型参数(见表3),建立冲击CAE模型。进行冲击变形模态模拟,如图2所示。

收集20组理论直径为20mm的定位孔变形后直径实际测量值表,见表4(实测最大值20.90mm,实测最小值20.05mm,实测平均值20.52mm),进行分析,定位孔变形趋势呈现以下特点,如图3所示。

1)定位孔实测直径全部>20mm,呈现直径变大的趋势。

2)因各种因素引起的定位孔直径变量呈现不均匀的分布。

1.测量基准的偏移

车身通常使用三坐标测量支架定位进行测量,由于定位孔发生变形,导致车身定位孔与测量支架上的定位销相互配合发生变化,导致测量基准坐标系发生偏移,从而引入测量系统计算误差。

2.测量重复性降低

以同一位置的测点多次测量结果分析,该侧点因定位孔与定位销配合变化,导致测量结果重复性一致性变差。

3.装配性能优化评估误差

由于定位孔变形对测量基准的影响,导致车身测量特征实际测量值错误地判断零件的装配性能,可能导致零件装配点错误调整,从而导致装配不良或产品故障。

综上,定位孔变形将导致白车身测量基准偏差,且随着变形量的增加基准偏移也会随之增加,呈现线性增加关系。

测量基准的偏移量PΔ=实测定位孔直径-实测定位销直径+0.3mm。

试验研究

1.试验设计

选取直径φ20mm定位孔且具有不同程度变形的白车身样本,对白车身另外一个定位孔采用光学测量方法进行对比测量。

2.测量设备与方法

本次试验采用激光雷达进行测量。激光雷达具有高精度、高效率、自动化及方便使用的特点。适合与大型零件的测量,测量范围0~30m,测量精度达10μm。

将白车身定位夹紧在测量支架上,人工操作控制柜进入测量就绪状态,激光雷达系统发出测量需求,控制柜根据测量需求信号控制测量支架将白车身调整至测量位置,雷达开始测量,测量完毕输出报告,测量结束。

3.试验结果与分析

通过对10组白车身样本进行测量,测量结果见表5,通过分析试验数据趋势如图4所示。

可以看出,随着定位孔变形增大,测量基准偏差也随之增加,且基本符合:测量基准的偏移量PΔ=实测定位孔直径-实测定位销直径+0.3mm。

实际案例分析

白车身座椅安装定位孔位置度实测位置度+Y向偏差1.2mm,将座椅安装定位孔-Y向调整1.2mm后并未完全解决座椅装配孔挡孔的问题。经过再次分析,发现白车身定位孔存在变形现象,测量后定位孔变形直径增加0.5mm,由此推断基准偏差量为0.8mm,将基准偏差量进行调整补偿,座椅定位孔向-Y向调整0.4mm后,座椅装配孔挡孔问题得到解决。

降低定位孔变形影响的措施

1)优化制造工艺。改进加工方法、消除残余应力等。

2)改进线体装配精度。调整白车身到位后滑撬下降的速度,或增加白车身下降时脱离滑撬定位销的机构,减少瞬时冲击力对定位孔变形的影响。底部夹具定位滑撬的定位装置提升定位精度,由导向轮的大间隙定位改为定位夹紧块,减少白车身落入底部夹具时定位孔与定位销的干涉量。

3)如果零件制造工艺和线体改进都受制约无法调整,可根据定位孔平均变形量,将测量支架定位销直径随之改为定位销变形后的实测平均值,减少测量基准偏差。

结语

零件定位孔的变形对测量精度产生了不可忽视的影响。通过深入研究变形的原因、特征以及其对测量的作用机制,我们能够采取有效的措施来降低这种影响,提高零件测量的准确性和可靠性,为制造业的高质量发展提供有力保障。然而,随着制造技术的不断进步和对测量精度要求的日益提高,仍需持续关注和研究这一问题,以适应新的挑战和需求。