微量元素Zr对高温合金铸件凝固缺陷及持久性能的影响

2024-10-27周阳崔艳娜王博李淑苹李明王俊

摘要:高温合金中微量元素含量虽然极低,但是其对合金的高温性能产生的重要作用不可忽略。以Zr为例,其存在对高温合金铸造特性和高温力学性能的影响仍需要进一步探索。研究了微量合金元素Zr对K417合金凝固过程中凝固缺陷的形成、组织演变以及持久性能的影响。研究结果表明,Zr的加入会影响合金铸态组织中共晶组织的含量,同时也影响凝固过程中的固液相线。随着Zr含量的增加,凝固温度区间先下降后增加;从而影响合金铸造流动性以及组织凝固缺陷的形成。900℃、314 MPa下的持久性能测试结果表明,随着Zr含量的增加,寿命先延长后降低,Zr含量为0.07%时达到最大值。为铸造高温合金母合金中微量元素含量的控制,提高铸件冶金质量提供实验支撑。

关键词:镍基高温合金;微量元素Zr;凝固缺陷;高温持久性能

中图分类号:TG 132.3文献标志码:A

Influences of minor alloying element Zr on the casting defects and stress-rupture properties in nickel-based superalloy castings

ZHOU Yang1,CUI Yanna1,WANG Bo2,LI Shuping2,LI Ming1,WANG Jun1,3

(1.Shanghai Jiao Tong University,Shanghai Key Laboratory of Advanced High-temperature Materials and Precision Forming,Shanghai 200240,China;2.Jiangsu Longda Superalloy Material Limited Company,Wuxi 214105,China; 3.Jiangsu Zhongchao Aerospace Precision Casting Technology Co.,Ltd.,Wuxi 214251,China)

Abstract:Although the content of minor alloying elements in superalloys is extremely low,their influences on the high-temperature performance of the alloys cannot be ignored.Taking Zr element as an example,its effects on the casting characteristics and high-temperature mechanical properties in superalloys still need further explorations.This study investigated the influence of the trace alloying element Zr on the formation of solidification defects during the solidification process,microstructural evolution,and stress-rupture life of K417 superalloy.The results indicate that the addition of Zr affects the content of eutectic structure in the as-cast microstructure of the alloy,as well as influencing the solidus and liquidus lines during the solidification process.With the increase of Zr content,the solidification temperature range initially decreases and then increases,thereby affecting the casting fluidity of the alloy and the formation of microstructural defects during solidification.The results of the stress-rupture tests at the condition of 900℃and 314 MPa indicate that,with increasing Zr content,the lifespan initially increases and then decreases,reaching the maximum value at the Zr content of 0.07%.Experimental support is provided for controlling the content of trace elements in the master alloy of cast high-temperature alloys and improving the metallurgical quality of castings.

Keywords:nickel-based superalloys;minor alloying element Zr;solidification defects;high-temperature stress-rupture property

近年来,随着我国航空航天事业的迅速发展,对涡轮叶片、涡轮盘、燃烧室等关键热端部件所用高温合金的性能要求不断提高。以铸造镍基高温合金为例,在其制备过程中,母合金元素在优化微观组织、改善凝固缺陷和高温力学性能方面起着至关重要的作用[1-2]。镍基高温合金中的合金元素复杂,除主要固溶体形成元素(Fe、Co、Cr等)、析出相形成元素(Al、Ti、Nb等)、碳化物形成元素(Ti、Cr、Mo、W等)外,还存在一类含量极低(通常为百万分之一数量级)的微量或痕量元素,主要起到界面强化与稳定化作用,如B、S、P、Zr等[3-4]。自20世纪60年代以来,对高温合金进行微合金化是一条重要途径。Zr通常被认为是必要的晶界(grain boundary,GB)强化元素之一,在各类牌号高温合金中的添加应用也最为广泛,因为Zr会在晶界处发生偏析,有助于稳定和净化晶界,从而增加合金的抗蠕变性。此外,研究[5-6]表明,Zr的存在可以有效净化晶界,减少O、S等有害微量元素含量,改善合金的高温力学性能。因此,Zr虽然含量极低但是对合金的高温性能产生有益影响,其重要作用不可忽略[7–9]。

尽管人们对高温合金中微量合金元素Zr的影响已经有了广泛的研究,包括凝固特性、微观组织和蠕变性能,但关于其在合金中的分布状态尚存争议[8,10-11]。Wang等[11]分别使用俄歇电子能谱法测定了Zr在CM 247 LC和TM321超合金中的偏析。使用电子探针分析发现,在IN718C合金中,Zr倾向于偏析到Laves相中。然而,他们的研究并没有明确呈现Zr富集相在超合金中的形态和精确分布。在作者最近的报道中,通过飞行时间二次离子质谱法对IN100高温合金中的Zr分布进行了准确表征,研究发现,Zr以Ni11Zr9金属间化合物的形式分布在共晶体与基体间的界面处[12]。然而,基于现有研究,Zr的存在对合金铸造特性和高温力学性能的影响仍然模糊不清,需要进一步探索[13]。同时Zr在高温合金中的作用机制也有待进一步研究[14-15]。

因此,本文以铸造镍基高温合金K417为目标,研究了微量元素Zr对高温合金凝固特性、缺陷形成、凝固组织以及高温持久性能的影响,进一步优化高温合金中微量元素Zr的较佳含量范围,为铸造高温合金母合金中微量元素含量的控制提供理论依据和数据支撑。

1实验材料与方法

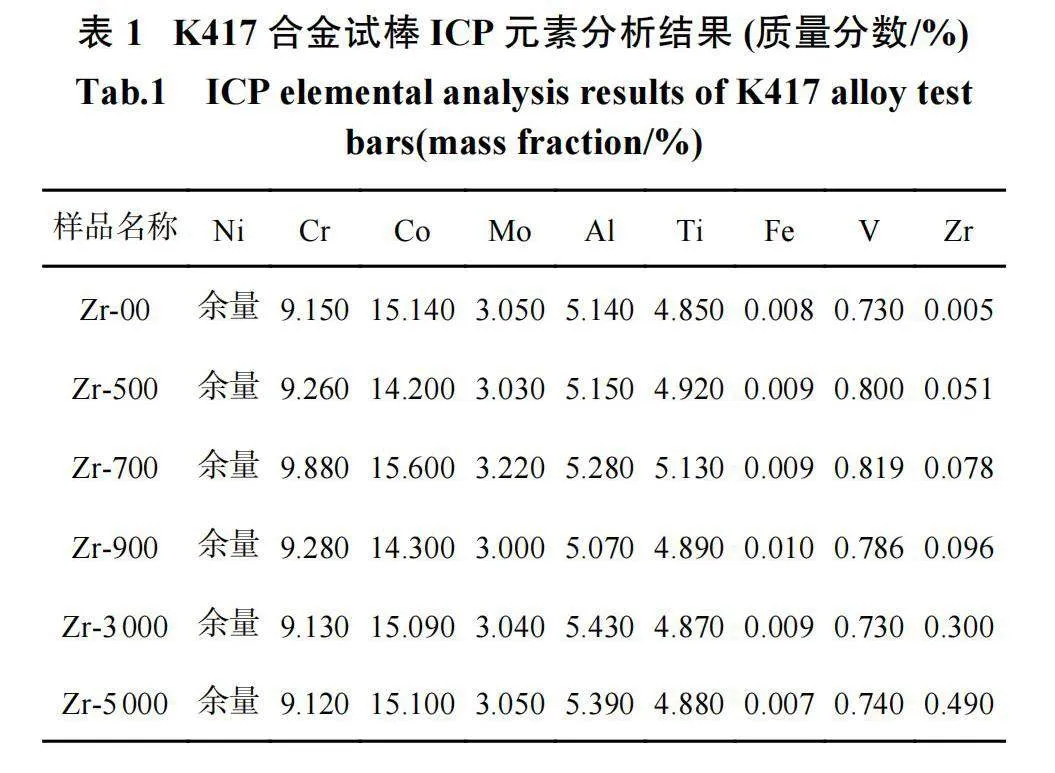

实验材料为真空感应炉冶炼的K417母合金重熔浇铸的6组不同Zr含量的合金试棒组,其中Zr的名义含量分别控制在0、0.05%、0.07%、0.09%、0.30%、0.50%(质量分数/%,下同)。实验合金采用电感耦合等离子体发射光谱仪(inductively coupled plasma emission spectrometer,ICP-AES)进行复测,结果如表1所示。为分析Zr含量对K417合金铸态组织和元素偏析的影响,在试棒的端部相同部位切取厚度为2 mm的金相试样,以保证各试样在凝固过程中的冷却速率等条件相同。通过高温综合热分析仪(differential scanning calorimetry,DSC)分析Zr对合金凝固过程的影响。显微组织观察前,采用Marble’s腐蚀液在样品表面进行化学腐蚀10~15 s,利用光学显微镜(optical microscope,OM)、扫描电子显微镜(scanning electron microscope,SEM)、透射电子显微镜(transmission electron microscopy,TEM)等观察合金的晶粒尺寸、析出相形貌以及凝固缺陷等特征,分析各合金的铸态组织和元素偏析情况。

为研究Zr含量对K417合金铸造流动性以及铸件组织缺陷的影响,浇注了不同Zr含量的K417高温合金试板(浇铸参数为:陶瓷模壳900℃预热3 h,1480℃真空浇铸,静置3~5 min后取出空冷)以及涡轮导向器缩比件试样(涡轮导向器浇铸参数为:陶瓷模壳1000℃预热6 h,1510℃真空浇铸,静置3~5 min后取出空冷),为控制单一变量,浇铸过程中的其他参数均保持严格一致。

为研究不同Zr含量对K417合金力学性能的影响,将重熔浇铸的6组试棒加工成持久试棒,试棒尺寸为φ5 mm×30 mm,分别在900℃、314 MPa下进行持久性能测试,每个Zr含量条件下至少开展3组平行试样,以保证持久性能测试结果的可靠性。

2实验结果与讨论

2.1 K417合金的铸态组织特点

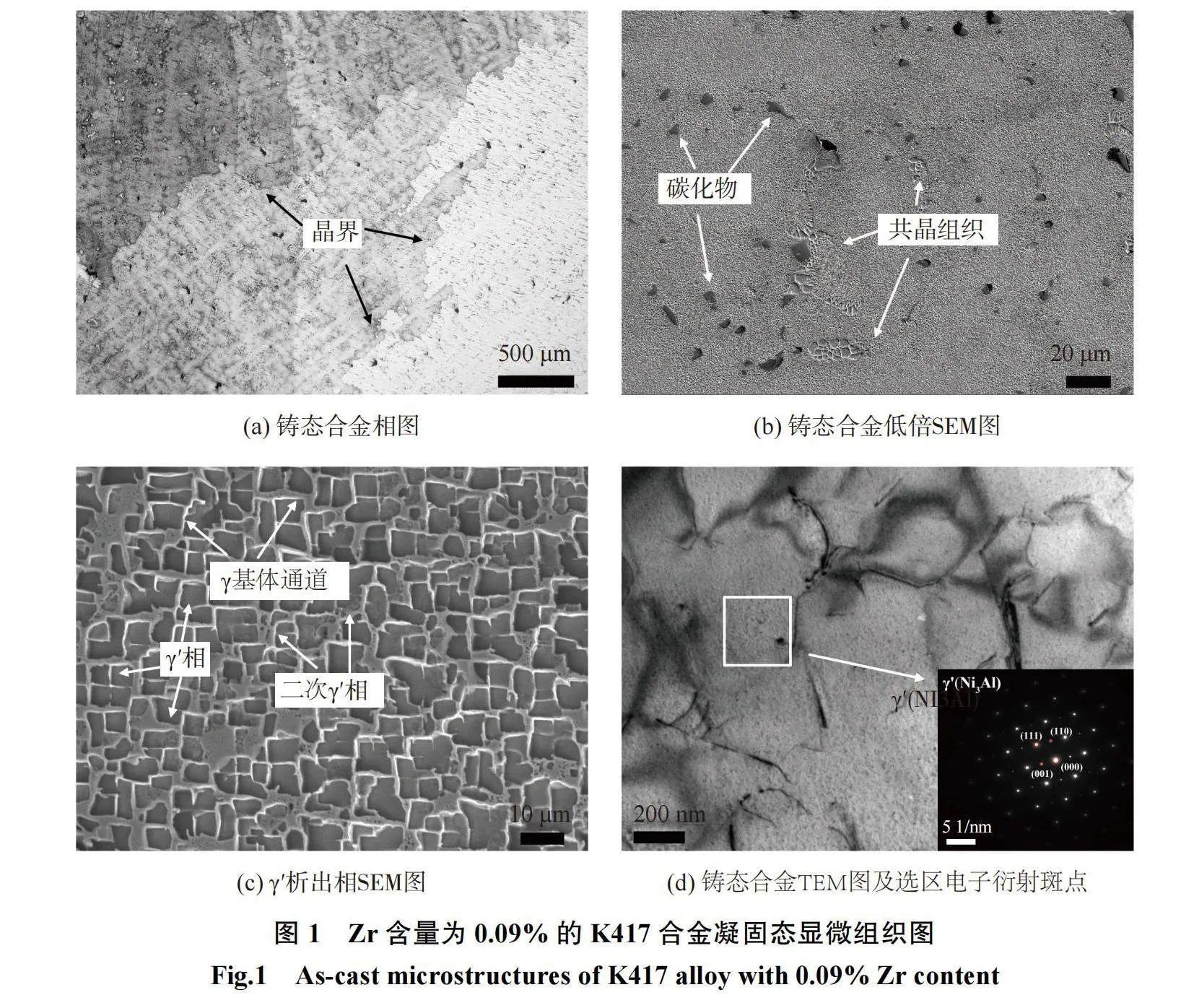

Zr含量为0.09%的K417合金的铸态组织如图1所示。由图1中的金相以及SEM图可以看出,K417合金呈现出典型的铸态凝固枝晶组织,晶界呈锯齿状;显微结构主要由γ基体和γ'(Ni3Al)相构成,γ通道中也有细小二次γ'相析出,此外,在枝晶间还存在较多的共晶组织、碳化物及疏松、夹杂物等缺陷。

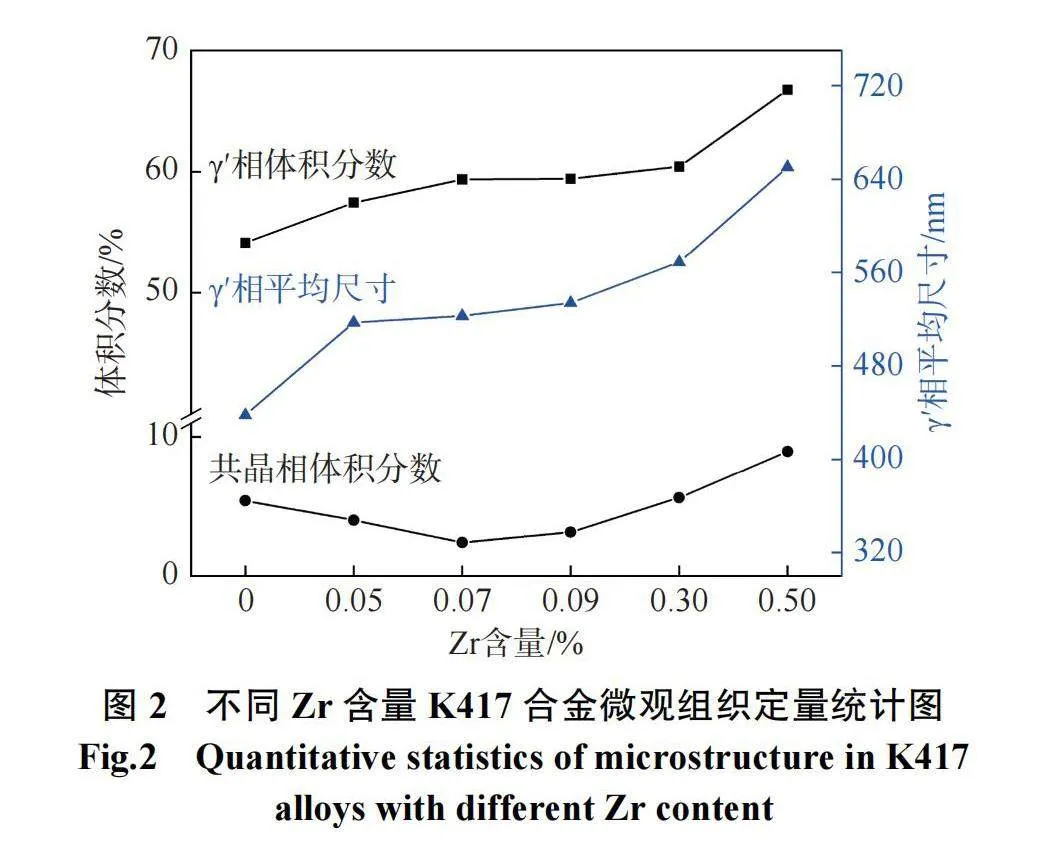

为了量化Zr含量对K417合金凝固组织的影响,对不同Zr含量的合金组织进行了表征,统计分析了γ-γ'共晶相的体积分数、γ'相的体积分数及尺寸,统计结果如图2所示。从图2中可以看出,随着Zr含量的增加,合金中共晶组织和显微疏松的体积分数相应增加,而当Zr含量超过0.30%时,可以观察到大量的共晶区(体积分数≥7.4%)和显微疏松(体积分数≥0.4%)。

可以看出Zr加入后的K417合金组织最显著的变化是共晶相的尺寸,从低Zr含量时的10~20 μm增加至60~80 μm(Zr含量超过0.30%)。结合图1的金相观察分析,可以总结出Zr含量的增加导致K417合金凝固显微组织的4个主要变化:(1)枝晶间共晶相的体积分数和尺寸显著增加;(2)Zr含量为0.07%时,开始出现明显的显微疏松缺陷,并且不断增多;(3)碳化物的形貌也随Zr含量的增加发生了明显变化,从细长条状变为离散颗粒或短棒状;(4)随着Zr含量的增加,γ'相及二次γ'相发生明显长大,γ相通道变窄,导致γ'相体积分数不断增加。

2.2 Zr含量对K417合金铸件凝固行为的影响

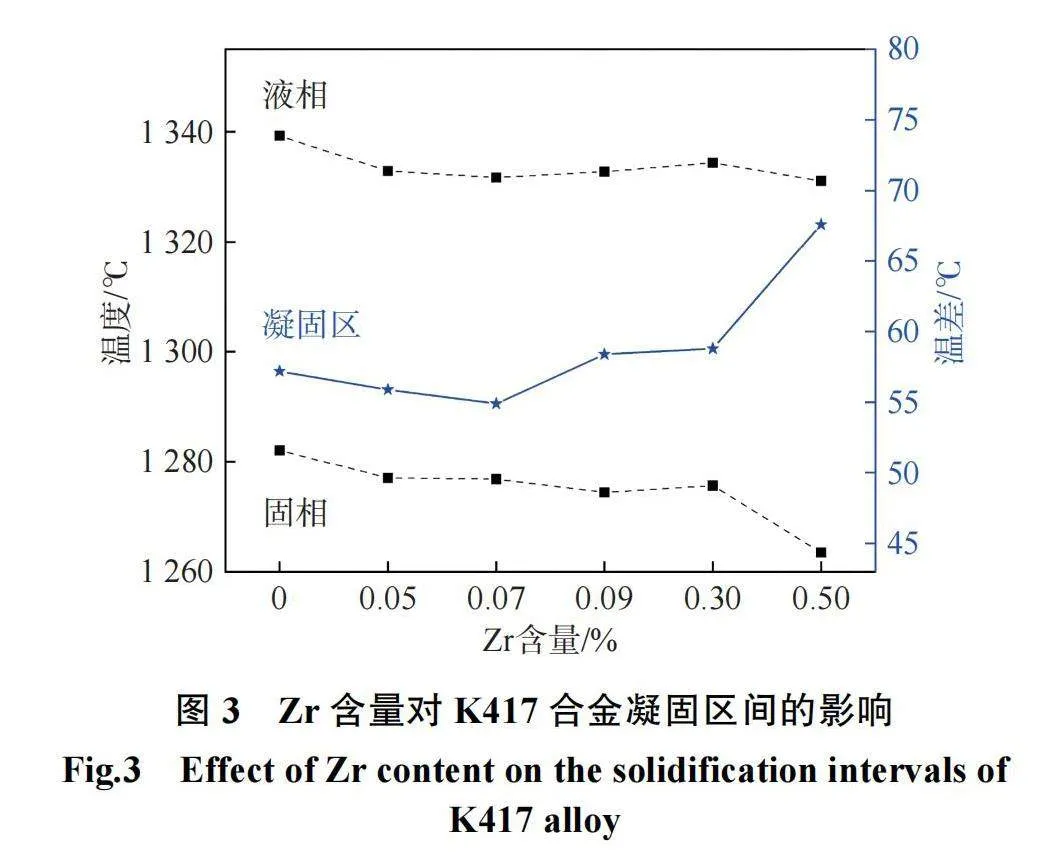

为了研究Zr含量对K417合金凝固过程的影响,对合金试样进行了DSC热分析测试,实验结果如图3所示。从图3中可以看出,与不含Zr的高温合金试样相比,其他5组含Zr合金的固相线和液相线均显著降低,其中Zr-00样品的固相线和液相线温度分别对应1282.1℃和1339.3℃;对含Zr的合金,随Zr含量的增加,液相线温度从1332.9℃降低到1330.4℃,变化幅度较小,为2.5℃。而固相线温度明显下降,从Zr-500的1277.0℃下降到Zr-5000的1263.5℃,降低13.5℃。凝固温度区间由Zr-00的57.2℃降低到Zr-700的54.9℃,之后上升到Zr-5000的67.6℃,凝固温度区间先减小后增大,导致糊状区的大小发生变化,从而影响铸件凝固过程中的流动性及凝固缺陷的形成。

2.3 Zr含量对K417合金流动性及铸造缺陷影响

通过精密铸造技术制备了不同Zr含量的K417等轴高温合金薄壁铸件及涡轮导向器,以评估Zr含量对K417合金流动性与铸造缺陷的影响。以相同浇注参数制备了不同Zr含量的薄壁试板铸件如图4所示。从图4中可以看出,当Zr含量较低时(小于0.05%),1.5 mm和2.0 mm厚试板中心部位均出现欠铸现象,而Zr含量为0.07%的同样厚度的合金试板在边缘冷隔处存在欠铸;当Zr含量为0.09%时,欠铸现象消失,合金试板充型完整,仅存在冷隔;而当Zr含量增加至0.50%时,虽然合金试板大面积充型较为完整,但1.5 mm和2.0 mm厚试板边角处仍出现了欠铸现象。以上现象表明,K417合金铸造流动性随Zr含量的增加得到显著提高,当Zr含量达到0.50%时,铸造流动性有所降低。

图5为不同Zr含量的K417合金涡轮导向器铸件照片,采用荧光检测铸件中是否存在裂纹,观察并分析铸件叶片中易出现缺陷部位的疏松和微孔的尺寸与含量。由图5(a)和5(b)可以看出,当Zr含量较低(<0.05%,包括0)时,铸件内环、外环以及叶片处充型完整,荧光下(绿色反光处)铸件目测检视到的缩孔及疏松缺陷较少,主要分布于外环和导向叶片处;此外,在Zr含量为0.05%的铸件中,导向叶片与外环连接处可以观察到4处微裂纹,尺寸为1~4 mm。而对于Zr含量高于0.09%的铸件,如图5(c)和5(d)所示,随Zr含量的增加,荧光分析可以观察到缺陷尺寸和数量显著增加,如缩孔与微裂纹等。其中,当Zr含量为0.30%时,铸件在导向器外环、内环、叶片及叶片连接处均出现大量缺陷,如图中标注所示,微裂纹平均长度为10 mm左右,同时存在分布广泛的缩孔与疏松等铸造缺陷。此外,图中箭头处导向叶片处存在欠铸,未能完整充型。由此可见,随着Zr含量的增加,K417合金铸件凝固缺陷尺寸和数量呈现明显增加的趋势。

针对这一现象的合理解释为:上文中提到,Zr含量的变化对K417合金的凝固行为产生显著影响,合金液相线基本保持不变,而固相线温度明显降低,即合金初熔温度降低,从而导致合金凝固过程中糊状区温度范围增大,初生晶数量增加,凝固时间延长,加重合金的元素偏析并促进粗大共晶组织的产生;同时,由于初生晶、共晶组织尺寸和数量的增加,阻碍了金属液的流动,导致合金在最后凝固阶段补缩不足,因此随着Zr含量的增加,疏松、微孔等缺陷尺寸增大、数量增多,进而增大了合金的热烈倾向。

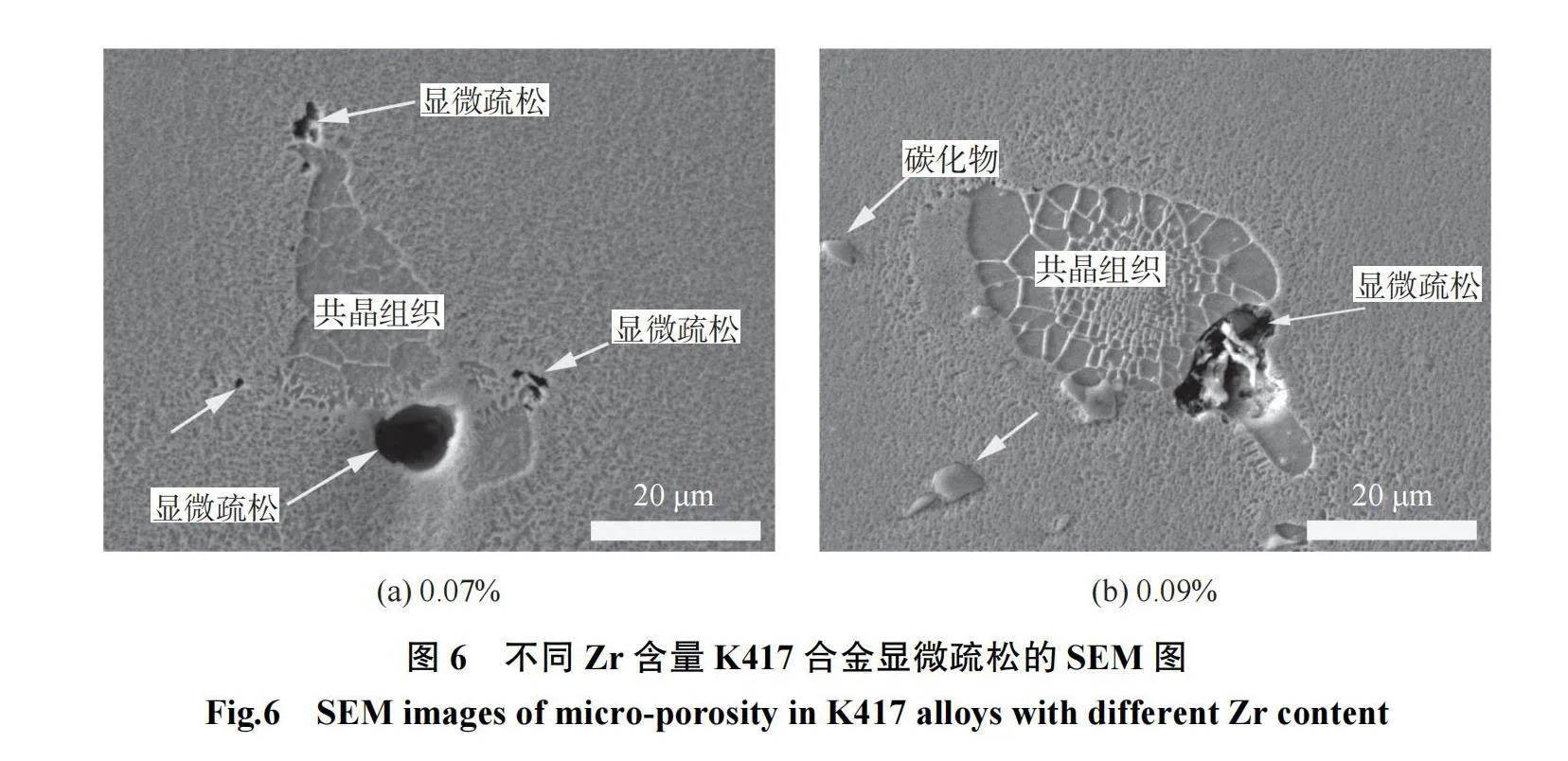

K417合金显微疏松附近组织形貌如图6所示。从图6中可以看出,显微疏松主要分布于共晶相以及晶界等周围,少量分布于基体内部,尺寸在10 μm以下;还可以看出该孔洞保持了枝晶最终凝固的形状,即显微疏松的表面轮廓实际上是由一系列枝晶尖端组成;同时可以看到,TiC等碳化物析出相倾向于分布在显微疏松孔洞附近以及枝晶间区域。

2.4 Zr含量对K417合金铸件持久性能的影响

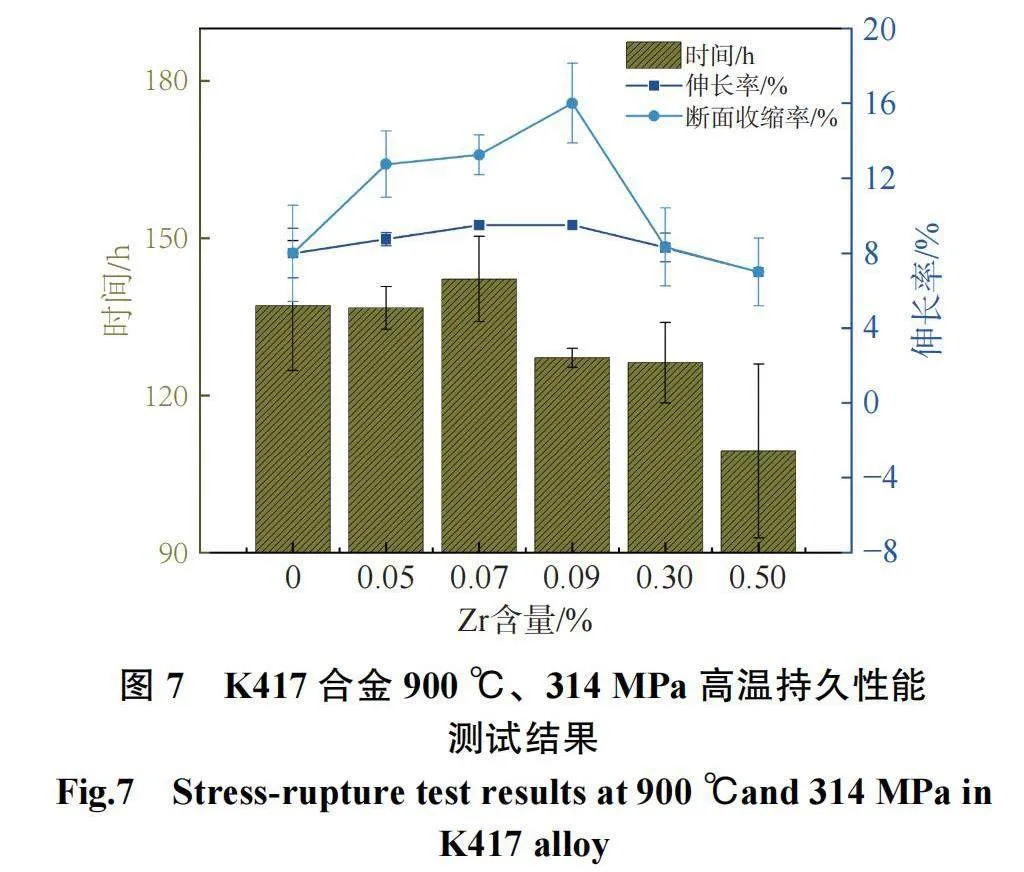

为重点研究Zr含量对K417合金高温持久性能的影响,对6组Zr含量不同的合金试棒进行了900℃、314 MPa的持久性能测试,测试结果如图7所示。从图7中可以看出,合金的持久寿命均随Zr含量的增加呈现先延长后降低的趋势,在Zr含量为0.07%时,达到最高值,分别为:142.22、69.43、86.93 h;同时,伸长率也在Zr含量为0.07%~0.09%的范围内最高,分别为9.5%、10.1%、12.0%。

图8为不同Zr含量的K417合金的高温持久实验样品断口的纵向截面SEM图。从图8中可以看出,当K417合金不含Zr时,细条状碳化物沿晶界分布,持久断口表现出典型的沿晶开裂;先前研究[12]表明,随着Zr含量增加,碳化物形貌由细长条状变为离散颗粒或短棒状,同时合金中的共晶组织逐渐粗化,当Zr含量增加到0.05%~0.07%时,中等尺寸的共晶相出ydfFYAQGmeNZRmxgb0veEA==现在基体中和晶界处,伴随富Zr相的存在,与碳化物共同起到强化晶界的作用。从图8(c)中可以看出,Zr含量高于0.30%时,可以观察到更粗大、数量更多的共晶相,同时这些共晶组织中出现显微疏松等缺陷,导致合金持久寿命和伸长率的急剧下降。因此,适量的Zr有助于强化晶界,合金将表现出更高的蠕变抗性和塑性,Zr含量的较佳范围应为0.05%~0.09%。

3结论

(1)随着Zr含量的增加,K417合金凝固显微组织中枝晶间共晶相的体积分数和尺寸显著增加;Zr含量超过0.070%开始出现明显的显微疏松缺陷,并且疏松缺陷随Zr含量升高而增加。

(2)Zr的添加可以有效降低合金液、固相线温度,凝固温度范围随Zr含量的增加先减小后增加,Zr含量在0.05%~0.09%范围内,合金的流动性随凝固温度范围的缩窄而得到提高;同时K417合金的薄壁充型能力也同样随Zr含量的增加、流动性的提升得到显著改善。

(3)持久寿命均随Zr含量的增加呈现先延长后减少的趋势,在Zr含量为0.07%时,达到最高值,且持久断裂机制主要为沿晶断裂。

参考文献:

[1]HOLT RT,WALLACE W.Impurities and trace elements in nickel-base superalloys[J].International Materials Reviews,1976,21(1):1−24.

[2]MEETHAM GW.Trace elements in superalloys–an overview[J].Metals Technology,1984,11(1):414−418,

[3]KONTIS P,MOHD YUSOF HA,PEDRAZZINI S,et al.On the effect of boron on grain boundary character in anew polycrystalline superalloy[J].Acta Materialia,2016,103:688−699,

[4]JENA AK,CHATURVEDI MC.The role of alloying elements in the design of nickel-base superalloys[J].Journal of Materials Science,1984,19(10):3121−3139,

[5]LIU SL,YE XX,JIANG L,et al.Effect of Zr addition on the microstructure and intermediate-temperature mechanical performance of aNi-26W-6Cr based superalloy[J].Materials Science and Engineering:A,2022,833:142517,

[6]QI F,YU LX,ZHAO GD,et al.Effect of Zr on solidification segregation behavior of K417G alloy and its anomalous effect during rapid cooling process[J].Journal of Alloys and Compounds,2020,835:155243,

[7]FLOREEN S,DAVIDSON JM.The effects of Band Zr on the creep and fatigue crack growth behavior of aNi-base superalloy[J].Metallurgical Transactions A,1983,14(4):895−901,

[8]GAROSSHEN TJ,TILLMAN TD,MCCARTHY GP.Effects of B,C,and Zr on the structure andeyXzH2xuOLKU3rQTgIN/Jw== properties of a P/M nickel base superalloy[J].Metallurgical Transactions A,1987,18(1):69−77,

[9]HEYDARI D,SHAHKARAM FARD A,BAKHSHI A,et al.Hot tearing in polycrystalline Ni-based IN738LC superalloy:Influence of Zr content[J].Journal of Materials Processing Technology,2014,214(3):681−687,

[10]TSAI YL,WANG SF,BOR HY,et al.Effects of Zr addition on the microstructure and mechanical behavior of afine-grained nickel-based superalloy at elevated temperatures[J].Materials Science and Engineering:A,2014,607:294−301,

[11]WANG P,SONG W,YANG SL,et al.Effect of Zr on microstructure and hot cracking susceptibility of ZGH451 superalloy fabricated by direct energy deposition[J].Journal of Alloys and Compounds,2023,965:171371,

[12]ZHOU Y,WANG B,LI SP,et al.On the segregation behavior and influences of minor alloying element Zr in nickel-based superalloys[J].Journal of Alloys and Compounds,2022,897:163169.

[13]DESPRÉS A,ANTONOV S,MAYER C,et al.Revealing the true partitioning character of zirconium in additively manufactured polycrystalline superalloys[J].Additive Manufacturing Letters,2021,1:100011,

[14]ZHOU PJ,YU JJ,SUN XF,et al.Roles of Zr and Yin cast microstructure of M951 nickel-based superalloy[J].Transactions of Nonferrous Metals Society of China,2012,22(7):1594−1598.

[15]ZHANG J,SINGER RF.Effect of Zr and Bon castability of Ni-based superalloy IN792[J].Metallurgical and Materials Transactions A,2004,35(4):1337−1342,

(编辑:毕莉明)