压延铜箔的无氰电镀镍铜黑化处理工艺

2024-10-27叶海清刘新宽

摘要:为了研究出相较于电镀纯镍黑化工艺成本更低的电镀镍铜黑化工艺,以NiSO4·6H2O、CuSO4·5H2O、H3BO3、(NH4)2S2O8和C6H15NO3为镀液基本成分,通过加入添加剂,使金属在铜箔表面沉积形成光陷阱结构,从而实现电镀镍铜使铜箔黑化的目的。研究了镀液成分及工艺参数对黑化箔镀层亮度的影响,对黑化箔镀层的成分进行了测试,并对黑化箔镀层结构进行了观察分析。研究结果表明:电镀镍铜的黑化箔镀层中Cu代替Ni形成镀层,黑化箔镀层成分为NiCu;通过加入添加剂可以使电镀时使用的电流密度降低,达到了降低成本的目的。

关键词:压延铜箔;镍铜合金;无氰电镀;镀层成分;镀液成分

中图分类号:TG 178文献标志码:A

Process of cyanide-free nickel copper plating blackening for calendered copper foil

YE Haiqing,LIU Xinkuan

(School of Materials and Chemistry,University of Shanghai for Science and Technology,Shanghai 200093,China)

Abstract:In order to develop anickel copper plating blackening process with lower cost compared to pure nickel plating blackening process,taking NiSO4·6H2O,CuSO4·5H2O,H3BO3,(NH4)2S2O8,and C6H15NO3 as basic components of plating solution,metal is deposited on the surface of the copper foil to form alight trap structure by using additives,thereby achieving the goal of blackening the copper foil byplating nickel copper.The effects of plating solution and process parameters on the light of the plating layer were studied.The composition of the blackened foil plating layer was tested,and the structure of the plating layer was observed and analyzed.The research result shows that Cu replaces Ni in the plating of nickel copper blackened copper foil to form aplating layer.Through XRD analysis of the composition of the plating layer,it can be determined that the composition of the plating layer is anickel copper alloy.At the same time,the additives can reduce the current density duringplating,achieving the goal of low costs.

Keywords:calendered copper foil;nickel copper alloy;cyanide-free plating;coating composition;bath composition

集成电路和电路板制造行业的快速进步,对高性能电子电路铜箔的需求量大大增加[1-8]。与电解铜箔不同,压延铜箔由于它的高伸缩性、抗弯曲性和较小的表面光洁度,已经被广泛用作柔性印制电路板的主要材料[9]。随着技术的发展和电路板印刷技术的进步,为了生产出具有密度和精度更高的电路组件,必须采用激光技术进行打孔。然而,由于没有对压延铜箔进行任何表面处理,其亮度过高,使激光被大部分反射,使打孔效率降低,需要打孔多次才能形成微孔,能量消耗很大[10]。为了降低能量的消耗,可以在压延铜箔表面电镀上一层黑色镀层。目前,电镀黑化箔镀层主要以镍以及钴系合金为主[11]。现阶段的镀纯镍黑化工艺中,Ni2+的质量浓度为50~60 g/L,由于纯镍市场价格较高,如果以纯镍作为镀层材料,会大大提高生产成本。本文采用镀镍铜合金的方式来降低黑化箔镀层生产过程中的成本。

本研究以CuSO4·5H2O和NiSO4·6H2O作为主盐,通过加入添加剂,在低电流密度的条件下实现压延铜箔的无氰镀镍铜黑化处理来降低成本,同时对镀镍铜黑化箔镀层成分进行分析。

1试验

1.1材料与设备

电镀材料:阴极为5.0 cm×5.0 cm压延铜箔;阳极为6.0 cm×6.0 cm×0.5 cm纯度镍板。

电镀设备:EVWP-030-120稳压直流电源;有机玻璃电镀槽;DF-101S恒温磁力搅拌器;电子天平。

1.2工艺流程

试验中进行黑化处理的材料为经过粗化和固化处理后的红化箔。将红化箔作为阴极,以高纯度镍板为阳极,通过配置合适的黑化液,在直流电作用下将金属离子沉积在压延铜箔表面,形成一层黑色镀层。

主要试验流程为:除油→水洗→酸洗→水洗→电镀→水洗→干燥。研究在电镀过程中电镀黑化液的成分和电镀工艺参数对镀层亮度(light,L)的影响,对黑化箔镀层的微观形貌进行观测,并分析黑化箔镀层的具体成分。

1.3黑化液配方及工艺参数

镀镍所用镀液组分为:50 g/L NiSO4·6H2O、20 g/LH3BO3、25 mL/LC6H15NO3、10 g/L(NH4)2S2O8,离子水。电镀电流密度为0.04 A/cm2,电镀时间为12 s,pH为5.6~6.4,电镀温度为25℃。

镀镍铜所用镀液组分为:30~50 g/L NiSO4·6H2O、10~30 g/L CuSO4·5H2O、10 g/L(NH4)2S2O8、20 g/LH3BO3、25 mL/LC6H15NO3、0.1 g/LC12H25SO4Na,离子水。其中,C12H25SO4Na是一种表面活性剂和湿润剂[12],可以降低镀液和镀件之间的表面张力、赶走镀件表面的氢气泡,使Ni2+和Cu2+能更快地附着在铜箔表面[13]。电镀电流密度为0.04 A/cm2,电镀时间为12 s,pH为5.6~6.4,电镀温度为25℃。

1.4性能测试

采用3nh色差仪检测黑化箔镀层L,研究镀液成分以及工艺参数对L的影响。采用EVO-MA10扫描电子显微镜(scanning electron microscope,SEM)观测黑化箔镀层表面形貌,同时采用能谱仪(energy disperse spectroscopy,EDS)检测黑化箔镀层的成分,阐明黑化箔镀层的黑化机制。采用日本Rigaku Corporation型X射线衍射仪(X-ray diffraction,XRD)分析镀层相结构,确定黑化箔镀层实际成分。

2试验结果与分析

2.1镀液成分对镀层L的影响

2.1.1 Cu2+和Ni2+质量浓度对镀层L的影响

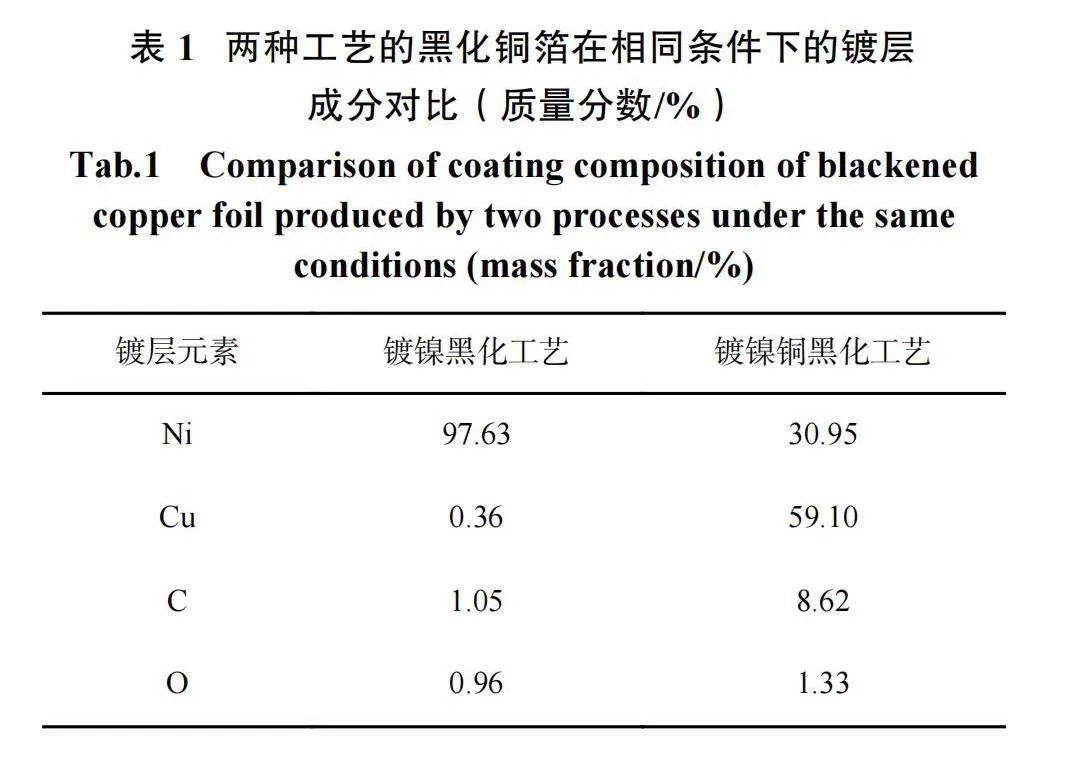

为了确定离子质量浓度的使用范围,分析得出Cu2+和Ni2+质量浓度对镀层L的影响见图1。从图1可以看出,在Ni2+质量浓度为30 g/L时,随着Cu2+质量浓度从10 g/L增加到30 g/L,镀层L先大幅降低再增大。在Ni2+质量浓度为35~40 g/L时,随着Cu2+质量浓度从10 g/L增加到30 g/L,镀层L先小幅降低再增大。在Ni2+质量浓度为45~50 g/L时,随着Cu2+质量浓度从10 g/L增加到30 g/L,镀层L总体变化不明显。

在Cu2+质量浓度为25~30 g/L时,随着Ni2+质量浓度从30 g/L增加到50 g/L,镀层L变化不大;在Cu2+质量浓度为15~20 g/L时,随着Ni2+质量浓度从30 g/L增加到50 g/L,镀层L大幅增加,平均增加了9且在Ni2+质量浓度为30 g/L时L最低。

研究发现,当Ni2+和Cu2+同时存在于镀液中时,若镀液中Cu2+质量浓度过高,则Ni2+还原的阴极过电势会较大,在电镀过程中其还原受到抑制,此时在阴极发生的反应主要是Cu2+的还原。由于Cu2+还原的阴极过电势较小,还原速度较快,还原生成的Cu在铜箔表面快速形核生长,晶粒发育过度,光陷阱结构的陷光能力不足,使L较大。当NiSO4质量浓度在30~40 g/L,CuSO4质量浓度在15~20 g/L时,镀液中的Ni2+和Cu2+的相对质量浓度处在合适的范围内,铜箔表面的铜晶粒和镍晶粒会发育成为有足够强的陷光能力的光陷阱结构。

2.1.2 C12H25SO4Na质量浓度对镀层L的影响

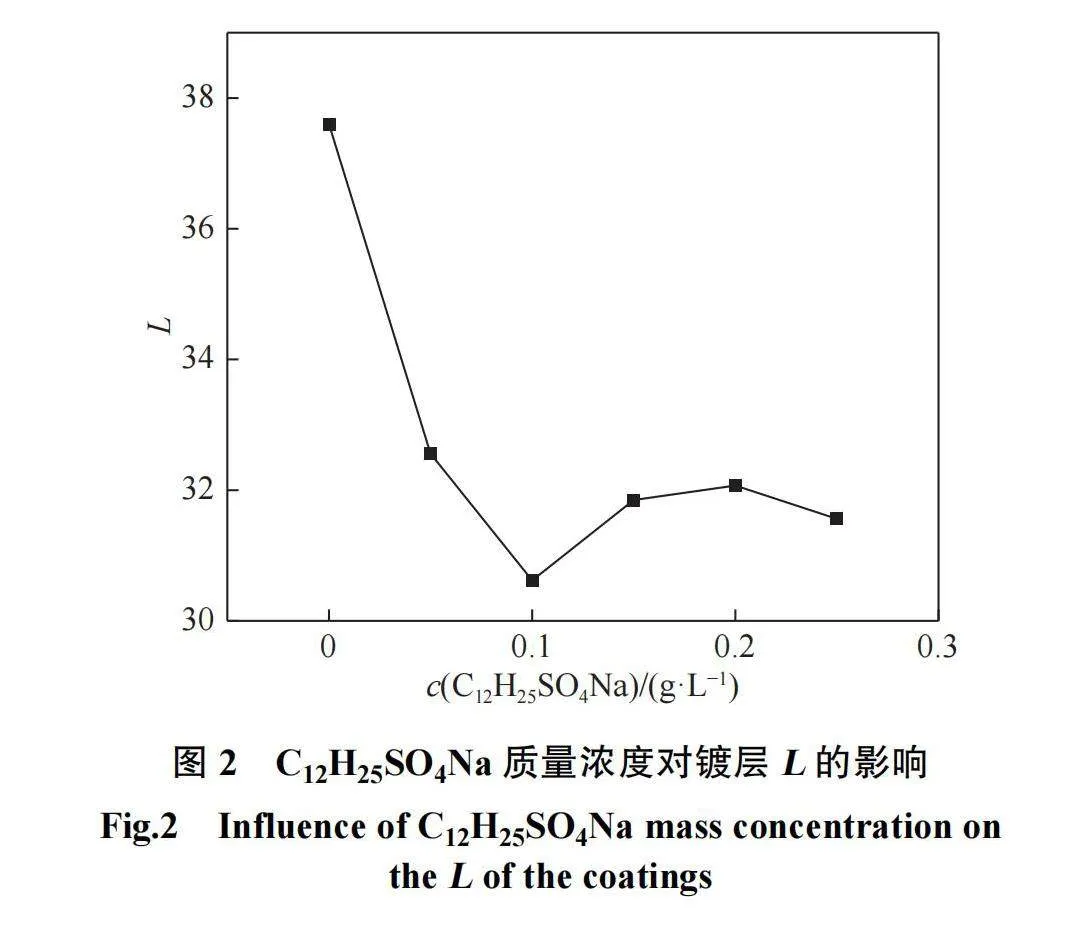

为了确定C12H25SO4Na的较佳质量浓度,镀液中NiSO4·6H2O和CuSO4·5H2O质量浓度分别选择30 g/L和15 g/L,其他镀镍铜黑化工艺添加成分不变的情况下,改变C12H25SO4Na的质量浓度,观察镀层L变化。C12H25SO4Na的质量浓度对镀层L的影响如图2所示。

随着C12H25SO4Na质量浓度从0增加到0.1 g/L,镀层L线性下降且下降速率较快,最终镀层L降低了7.5;在0.10~0.25 g/L时,L有所增大且达到平稳状态,最终镀层L增加了1.0。图2数据表明,在C12H25SO4Na质量浓度从0增加到0.1 g/L时,电镀黑化效果非常明显。当C12H25SO4Na质量浓度为0.10~0.25 g/L时,镀层L变化不大,说明镀液中C12H25SO4Na过多时并不能促进黑化。因此,选择添加剂的用量为0.10 g/L就可以得到满足镀层L要求的黑化箔。

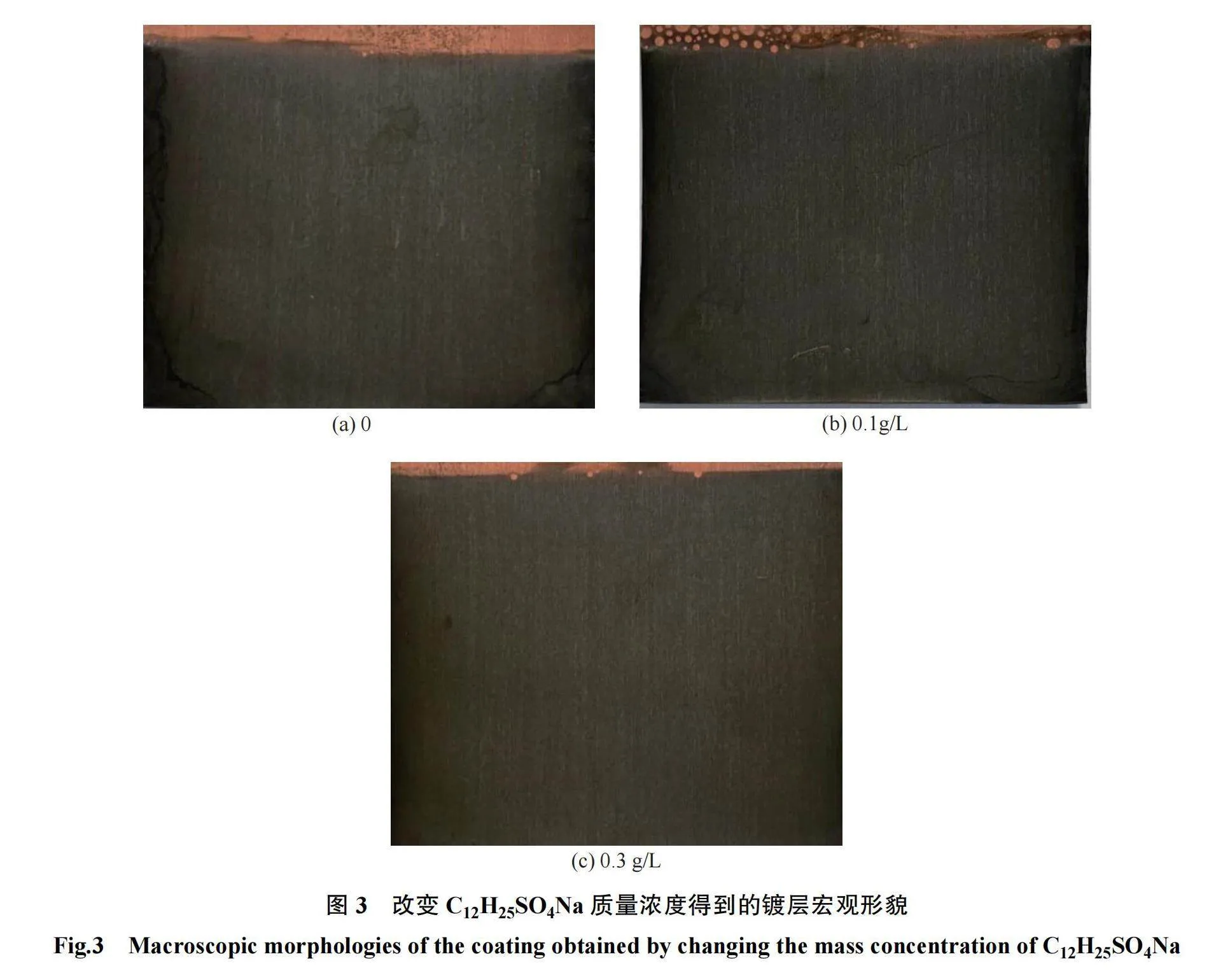

C12H25SO4Na是一种表面活性剂和湿润剂,由于电镀过程中会在电镀液里发生电解水过程,从而产生析氢反应,当铜箔表面附着上氢气泡时,会使Ni2+和Cu2+的附着效果降低,加入C12H25SO4Na可以降低镀液和镀件之间的表面张力,赶走镀件表面的氢气泡,让Ni2+和Cu2+能够更快地沉积在铜箔的表面。图3为改变C12H25SO4Na质量浓度后得到的黑化箔镀层宏观形貌。

2.2电镀时间以及电流密度对镀层L的影响

在镀液中NiSO4·6H2O和CuSO4·5H2O质量浓度分别选择30 g/L和15 g/L,其他镀镍铜黑化工艺添加成分不变的情况下,通过改变电流密度和电镀时间来探究两者对镀层L的影响。

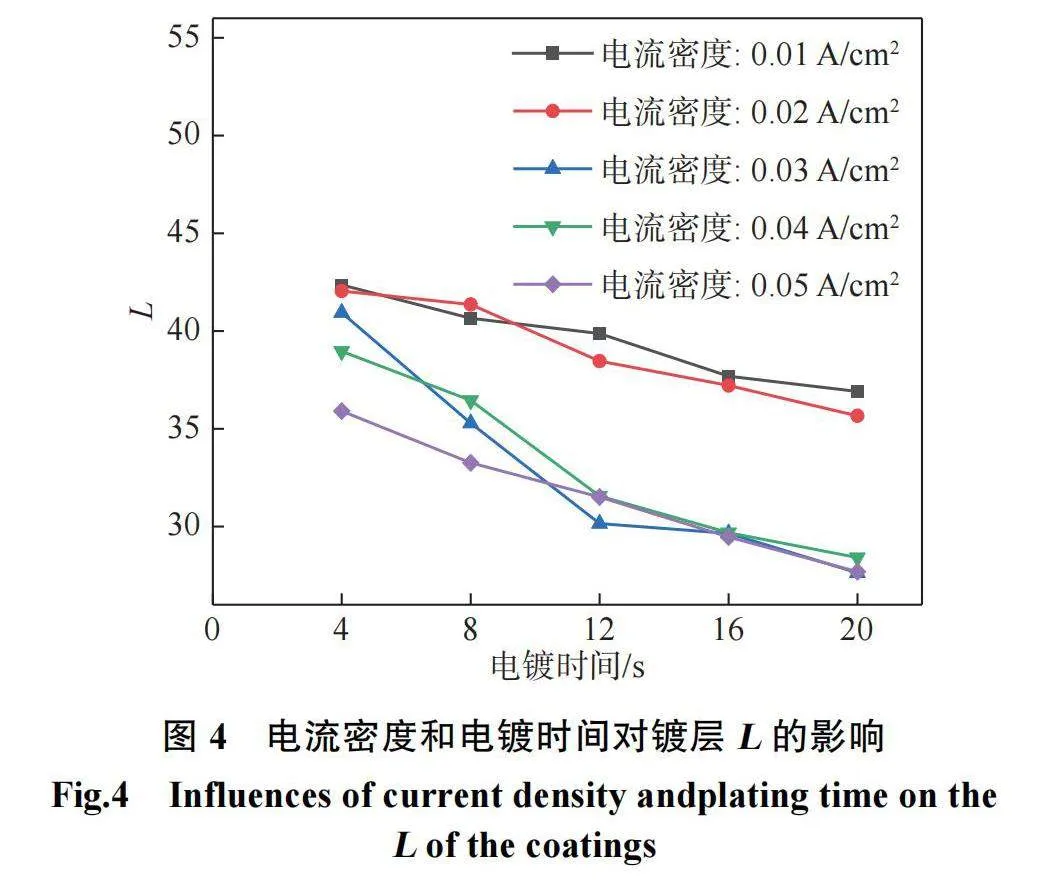

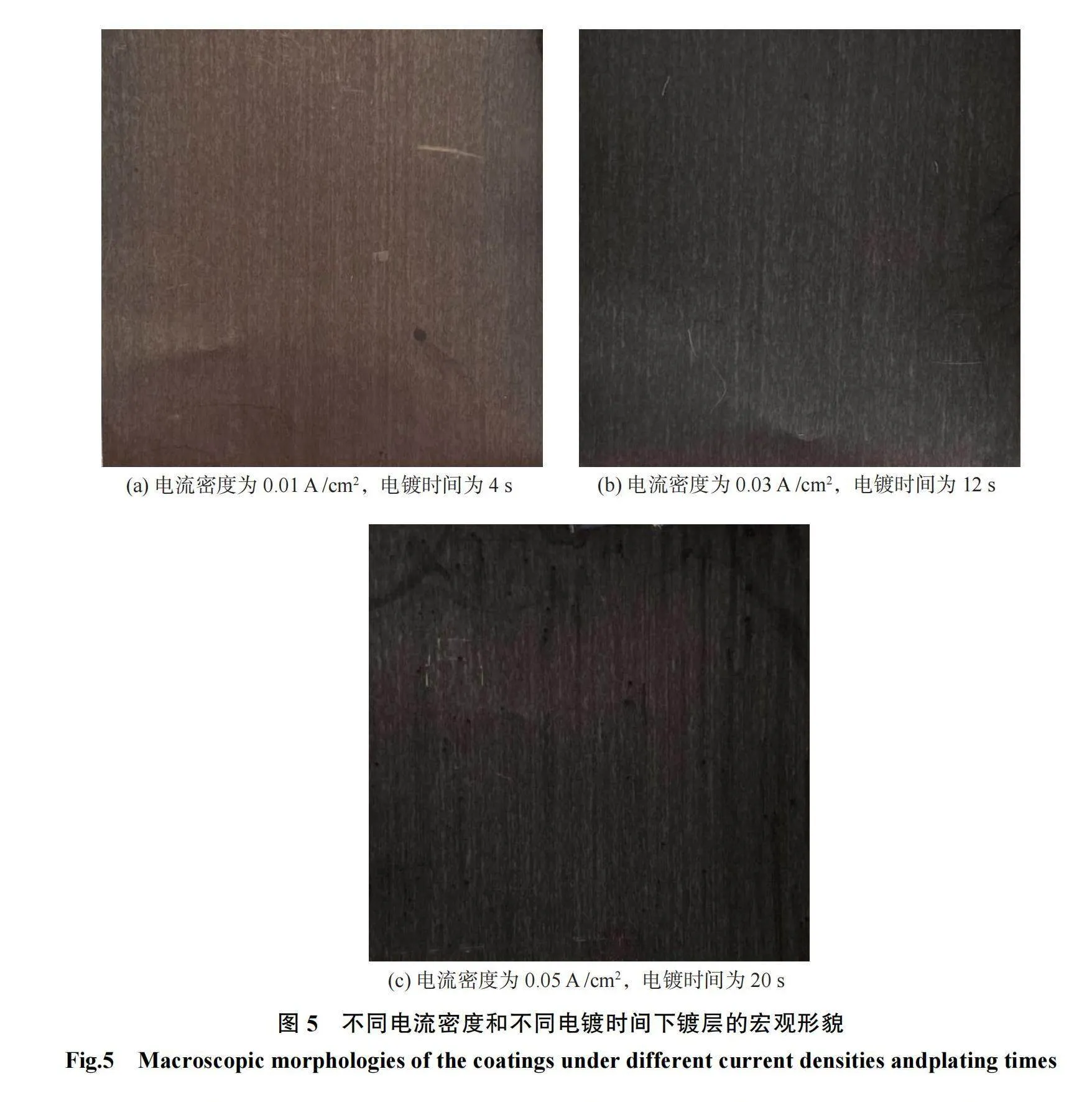

图4为电流密度和电镀时间对镀层L的影响。图4表明,电流密度为0.01 A/cm2和0.02 A/cm2时,随着电镀时间从4 s延长至20 s,镀层L轻微降低,平均降低3.5。电流密度从0.03 A/cm2增加到0.05 A/cm2时,随着电镀时间从4 s延长至20 s,镀层L大幅度降低。平均降低9.0。当电流密度较小时,如为0.01 A/cm2和0.02 A/cm2时,离子无法在短时间内沉积在铜箔表面形成镀层。当电镀时间较短时,如为4~8 s时,需要在较高电流密度的情况下才能得到L较低的镀层。

图5为不同电流密度和不同电镀时间下黑化箔镀层的宏观形貌。由图5可知,电流密度较大和电镀时间较长时,镀层沉积物越多,L越小。在电镀工艺中,电流密度和电镀时间对电沉积镀层的形成速率影响较大。电流密度的增大可以提升超电势,从而使晶粒的形核速率增大,提高镀层形成速率。通过延长电镀时间可以给予晶粒生长更多的时间,使陷光结构逐渐发育成型。当电流密度较小、电镀时间较短时,晶粒生长缓慢,陷光结构发育不完全,镀层无法完全覆盖在压延铜箔表面,随着电流密度的增大和电镀时间的延长,陷光结构逐渐发育成型,对入射光的捕获能力达到要求。

2.3电镀黑化箔镀层的性能分析

2.3.1镀层结构和成分分析

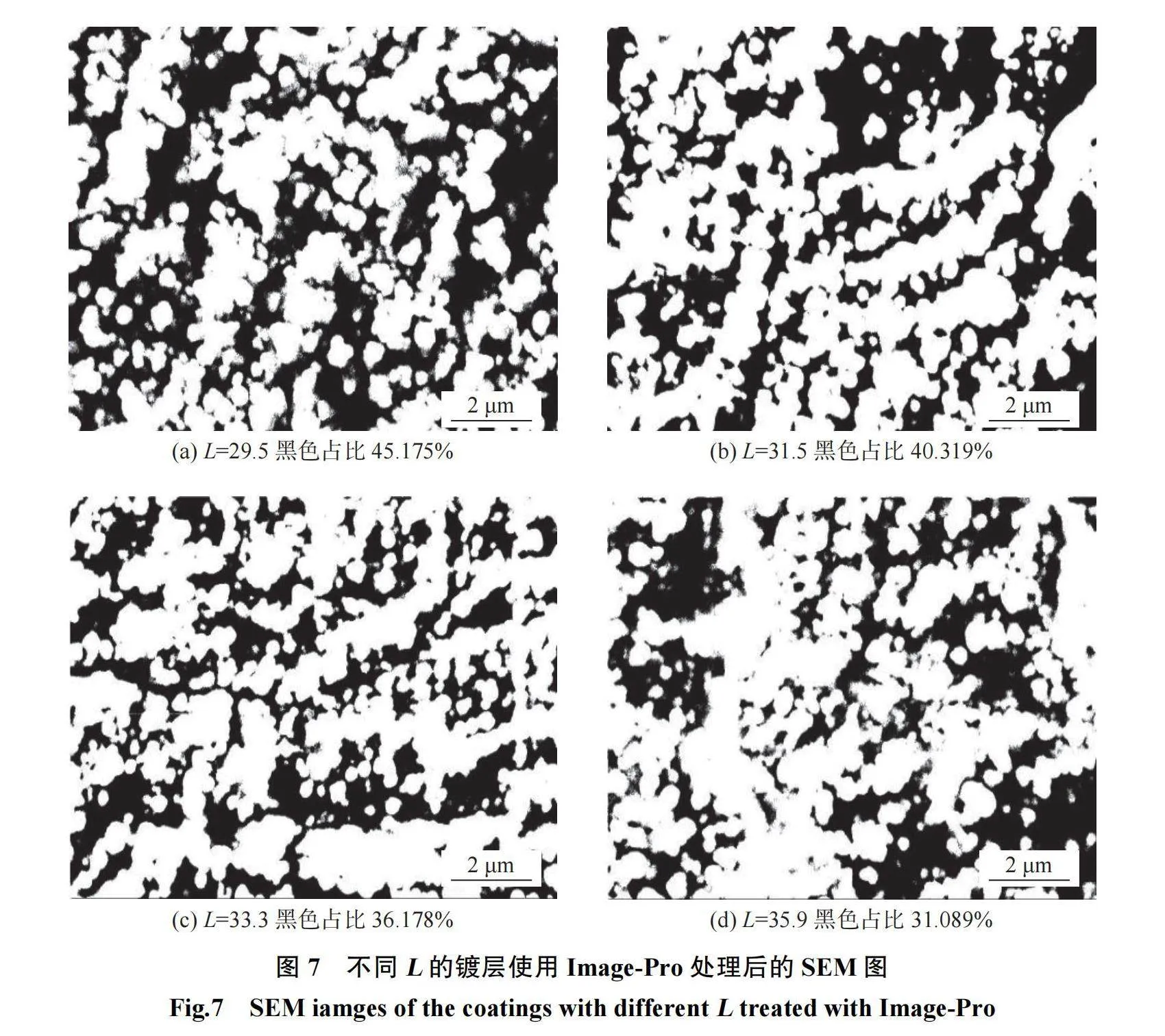

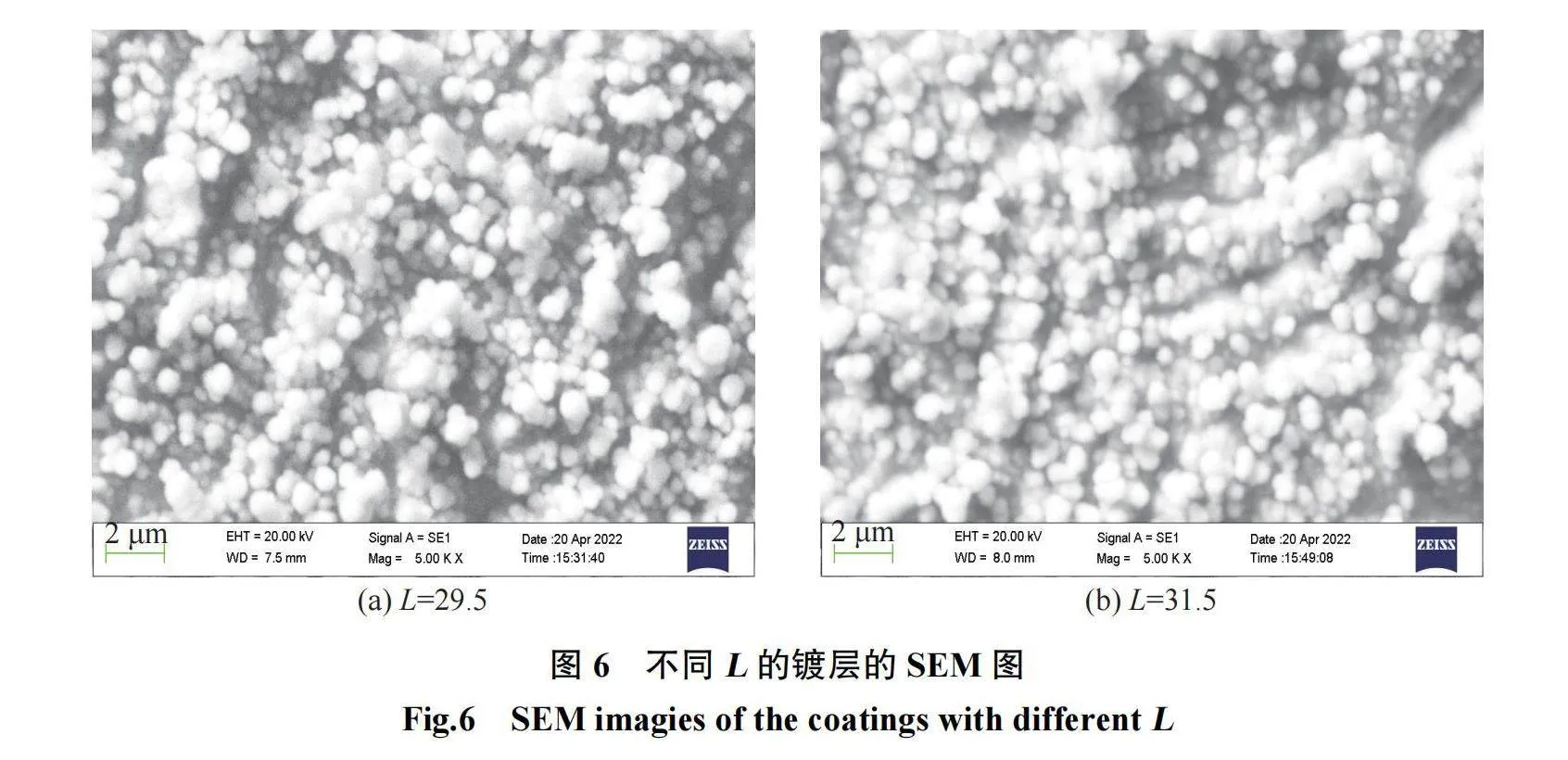

图6为不同镀层L的黑化箔的SEM图。在NiSO4·6H2O质量浓度为30 g/L,CuSO4·5H2O质量浓度为15 g/L,其他镀镍铜黑化工艺添加成分不变的条件下,电镀时间为16、12、8、4 s时分别对应L为29.5、31.5、33.3、35.9的镀镍铜压延铜箔。如图6所示,镀层是由金属晶粒不断沉积形成的,晶粒在沉积过程中形成了高低错落的晶柱。图7为不同镀层L的黑化箔使用Image-Pro处理后的SEM图。由图7可知,随着L的减小,黑色部分占比不断增大。黑色部分是离子沉积之后形成的晶粒柱之间的空隙,这些空隙形成可以阻碍光线逃离的光陷阱结构。EDS分析镀镍铜黑化后镀层含Ni、Cu、C、O的质量分数为30.95%、59.10%、8.62%、1.33%。镀层中不含S,因此本工作研究的黑化箔的黑化机制并非是在铜箔表面生成NiS等黑色物质[14],而是由高低错落的晶粒形成光陷阱结构。

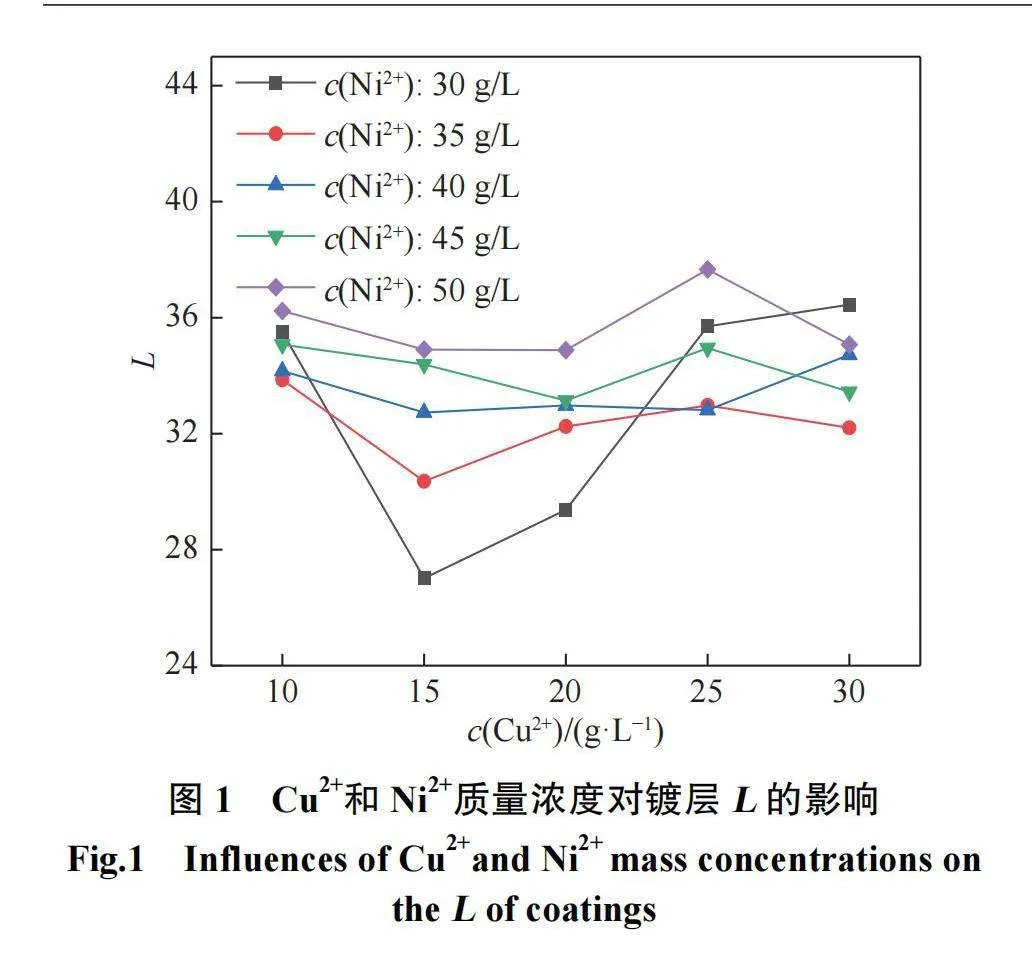

2.3.2相同条件下两种工艺的黑化镀层成分对比通过对工艺1和工艺2在电流密度为0.02 A/cm2,电镀时间为1 h的条件下电镀黑化箔镀层成分进行EDS分析,结果如表1所示。

表1表明,相同条件下两种工艺的镀层中Ni的质量分数有所区别,镀镍铜黑化工艺的铜箔镀层中的Ni质量分数要比镀镍黑化工艺的铜箔镀层中的减少60%,这部分由镀液中的Cu2+代替沉积在铜箔表面,由此可以说明以铜代镍进行电镀黑化的可行性。

图8为工艺2的黑化箔镀层的XRD谱图。图8中的特征衍射峰通过与标准PDF卡片对比可以确定镀层成分含有镍铜合金。

3结论

(1)经过试验得出,电镀镍铜黑化铜箔工艺可以起到以铜代镍形成镀层的效果,电镀成本更低。

(2)对电镀镍铜黑化工艺的铜箔镀层分析可以确定镀层成分含有镍铜合金。

(3)以30 g/L NiSO4·6H2O、15 g/L CuSO4·5H2O、10 g/L(NH4)2S2O8、20 g/L H3BO3、25 mL/L C6H15NO3为基础镀液成分,配合加入C12H25SO4Na作表面活性剂可以在压延铜箔上形成光陷阱结构,从而达到无氰电镀镍铜黑化的目的。

参考文献:

[1]WANG WJ,LIU XF.Research status of copper foil surface treatment and development of novel process[J]. Key Engineering Materials,2017,727:43−51.

[2]黄洁.铜箔的生产技术及发展趋向[J].铜业工程,2003,(2):83−84.

[3]方军,张涵,夏天东,等.电解铜箔与压延铜箔微观组织和性能差异性的研究[J].金属功能材料,2018,25(3):6−11.

[4]江鹏,于彦东.铜箔在锂离子二次电池中的应用与发展[J].中国有色金属学报,2012,22(12):3504−3510.

[5]赵京松.压延铜箔的现状及其发展趋势[J].上海有色金属,2012,33(2):96−99.

[6]余德超,谈定生,王松泰,等.印制板用压延铜箔镀铜粗化工艺[J].电镀与涂饰,2007,26(10):33−35,44.

[7]张宁,刘新宽,刘平,等.PDP用压延铜箔表面黑化处理研究进展[J].有色金属材料与工程,2018,39(3):59−62.

[8]祝大同.挠性PCB用基板材料的新发展(4)—FPC用压延铜箔的新成果[J].印制电路信息,2005,13(5):6−10.

[9]LI JK,REN XP,LING Z,et al.Improving bending property of copper foil by the combination of double-rolling and cross rolling[J].Journal of Materials Research and Technology,2020,9(3):6922−6927.

[10]TZOU MJ,CHEN KC,LIN YM.Copper foil structure having blackened ultra-thin foil and manufacturing method thereof[P].USA,9258900B2.2016-02-09.

[11]王其伶,孙云飞,王学江,等.电解铜箔黑化用电镀钴-锌合金工艺[J].电镀与涂饰,2018,37(8):338−343.

[12]郭力.电镀中表面活性剂的选择和应用研究[J].广东化工,2015,42(8):119−121.

[13]王洪奎.十二烷基硫酸钠的使用[J].电镀与精饰,2011,33(1):15.

[14]程沪生.镀黑镍工艺及其故障排除[J].电镀与涂饰,2008,27(11):11−13.

(编辑:何代华)