300 MW机组高压主汽门阀杆失效分析

2024-10-27李家瑶李俊丁宪飞蒋鹏段鹏

摘要:高压主汽门是电站机组的关键部件之一,对机组安全启停和运行起着重要作用,长期承受高温高压工况下的复杂载荷。主汽门阀杆断裂是较为严重的一类故障,会造成巨大的经济损失。某电厂高压主汽门阀杆在机组运行过程中发生断裂,采用宏观检查、化学成分分析、金相组织观察、断口分析和力学性能测试等方法,对断裂原因进行了分析。结果显示,阀杆长期服役后材质劣化明显,力学性能严重下降,同时阀杆组织存在带状偏析,渗氮层和过渡层之间存在微裂纹。加工结构亦导致严重的应力集中,机组频繁启停导致阀杆疲劳损伤,这些因素共同导致阀杆断裂失效。

关键词:主汽门阀杆;失效分析;C422钢

中图分类号:TG 142.73文献标志码:A

Failure analysis of high-pressure main steam valve stem in a300 MW unit

LI Jiayao,LI Jun,DING Xianfei,JIANG Peng,DUAN Peng

(Shanghai Minghua Electric Power Science&Technology Co.,Ltd.,Shanghai 200090,China)

Abstract:The high-pressure main steam valve is one of the key components in the power plant unit,plays an important role in the start-stop and safe running of the unit,and is subjected to complex loads under high-temperature and high-pressure conditions for along time.The fracture of the main steam valve stem is aserious fault,which can cause significant economic losses.The high-pressure main steam valve stem of apower plant broke during the running process of the unit.The fracture reasons were analyzed by macroscopic examination,chemical composition analysis,metallographic observation,fracture analysis,mechanical property testing,and so on.The results show that after long-term service,the material degradation of the valve stem is significant,and the mechanical properties decrease severely.Meanwhile,band-shaped segregations appear in the valve stem structure,microcracks exist between the nitriding layer and transition layer,the processing structure also leads to severe stress concentration,and the frequent start-stop of the unit causes fatigue damage of the valve stem.These factors collectively lead to the valve stem fracture and failure.

Keywords:main steam valve stem;failure analysis;C422 steel

C422钢属于12%Cr(质量分数)马氏体不锈耐热钢,国内牌号为22Cr12NiMoWV,其强度较高,综合性能较好,具有良好的减震性和抗松弛性,广泛应用于高温紧固件和阀杆等部件[1-2]。某电厂300 MW机组C422钢高压主汽门阀杆在运行过程中发生断裂,该阀杆经渗氮处理,工作温度为541℃,机组累计运行约16.5万h。高压主汽门是主蒸汽进入汽轮机前的第一道阀门,是电站机组的关键部件之一,对机组安全启停和运行起着重要作用,长期承受高温高压工况下的复杂载荷。主汽门阀杆断裂是较为严重的一类故障,会造成巨大的经济损失[3-6]。阀杆断裂存在错用材料、热处理工艺不当、热加工缺陷以及渗氮层脆性大等原因[7-10]。本文对断裂的高压主汽门阀杆进行一系列检验,分析其断裂原因,以避免该类问题再次发生。

1实验材料及方法

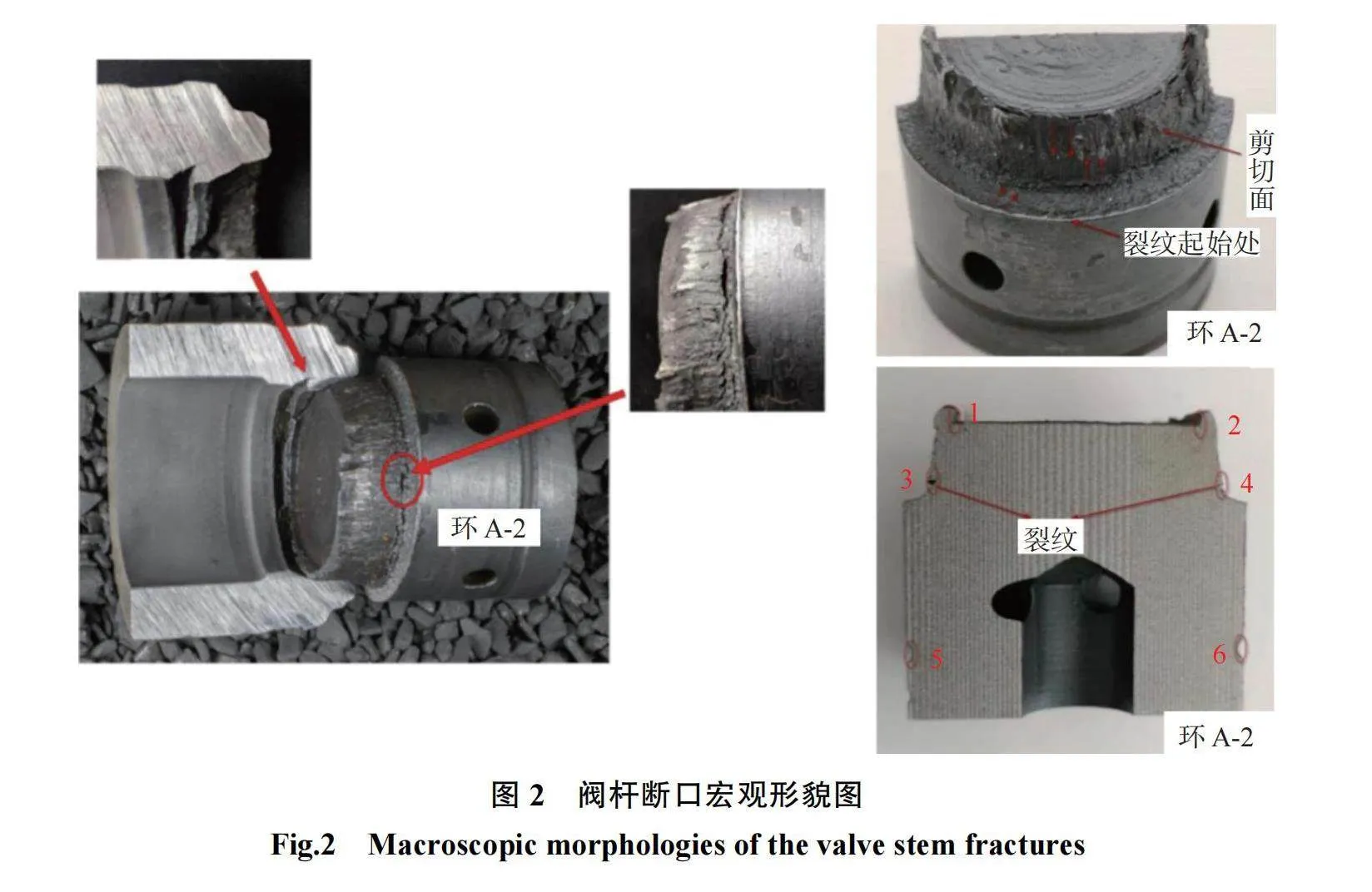

图1为阀杆断口位置及取样示意图。从图1中可以看出,阀杆分为A杆和B杆。其中A杆外径为37 mm,内径为12 mm;B杆外径为50 mm,内径为34 mm;断口位于A杆和B杆连接的变截面处。在断口附近取4个环状试样,记为A-1、A-2、B-1、B-2,对试样进行宏观检查、材质分析、金相分析、断口分析及力学性能分析。

2实验结果

2.1宏观检查

如图1所示,阀杆断面位于A杆和B杆相连的内外圆转角区域,呈圆周分布。图2为阀杆断口宏观形貌图。如图2所示,A杆横向断面较平坦,周向断面上可见大量轴向分布的平行条纹。将环A-2沿轴向切开后,断面转角处可见裂纹;将环B-1沿轴向截开,断面上可见撕裂状开口裂纹,裂纹由内转角向A杆扩展。

2.2材质分析

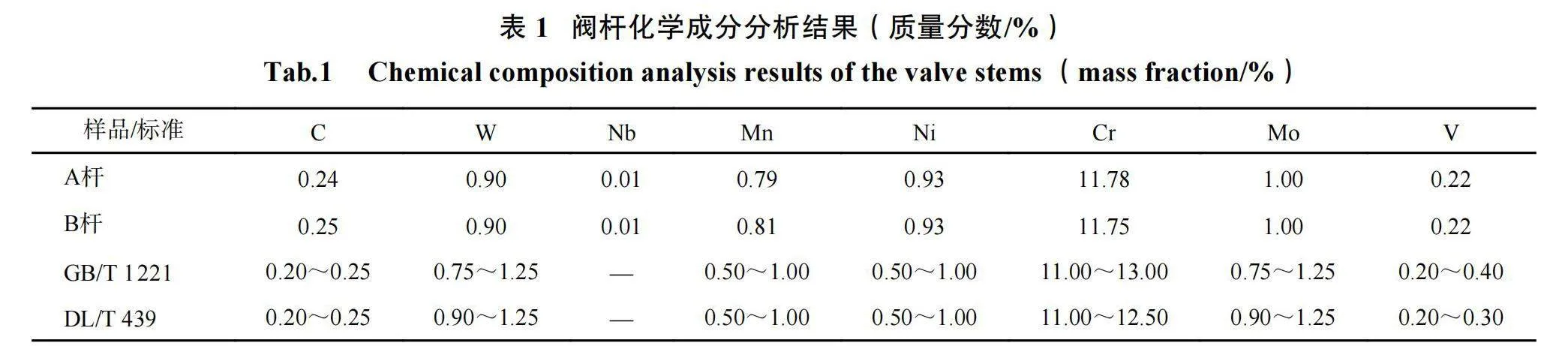

厂方提供主汽门阀杆用钢牌号为C422,采用SPECT ROMAXx全定量金属元素分析仪对阀杆进行化学成分分析,分析结果如表1所示。从表1中可见,阀杆试样元素含量均符合GB/T 1221—2007《耐热钢棒》和DL/T 439—2018《火力发电厂高温紧固件技术导则》的要求,说明阀杆的化学成分与标准一致,未出现材料错用现象。

2.3金相分析

阀杆金相环取样位置如图1所示,取4个金相环A-1、A-2、B-1、B-2,环A-2和环B-1沿轴向截开。金相试样经打磨抛光后,使用FeCl2+HCl溶液腐蚀,然后在金相显微镜下观察其显微组织。

阀杆芯部基体金相组织如图3所示。从图3中可以看出,阀杆基体组织为回火马氏体,轴向截面基体组织为沿轴向分布的带状偏析,一般在轧制过程中产生,会形成材料性能的弱化带[10]。

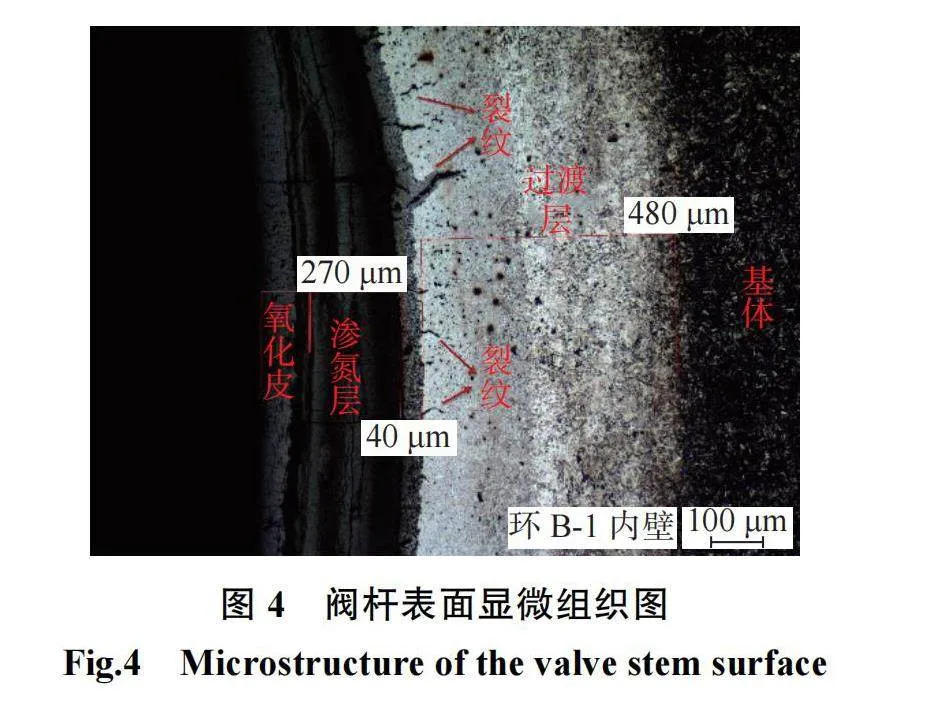

阀杆表面(环B-1内壁)显微组织见图4。渗氮后的阀杆表面组织有分层现象,由表面至内部依次为氧化层、渗氮层、过渡层和基体,在渗氮层和过渡层之间有众多微裂纹,由渗氮层向过渡层扩展。

图5为环A-2断面的金相组织。从图5中可以看出,在横向断面上可见白色氧化物,而轴向断面上未见白色氧化物,轴向断面位于阀杆过渡层。可见,阀杆横向断面先形成,轴向断面后形成,且轴向断面产生时间较短,未发生高温氧化。

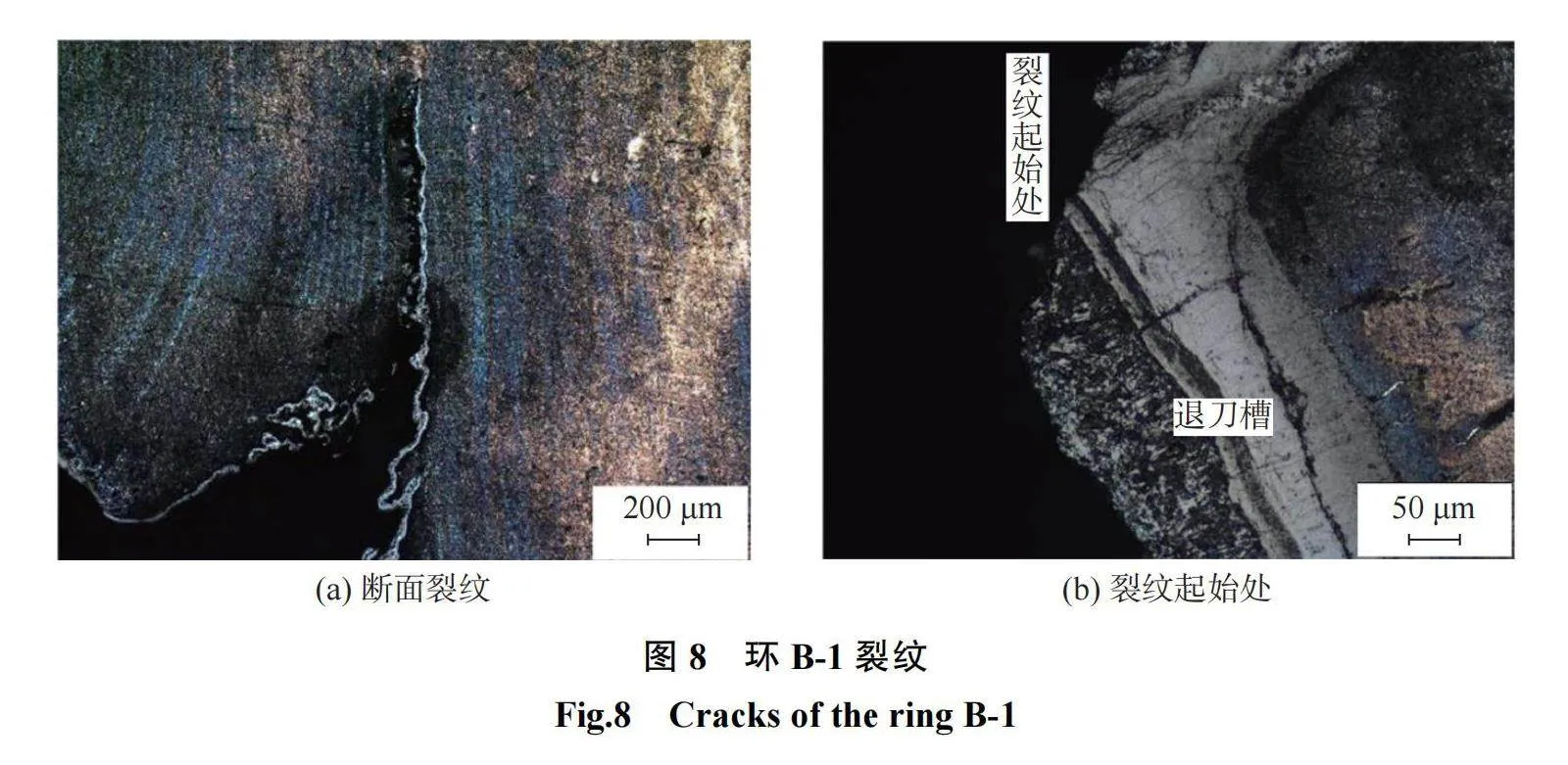

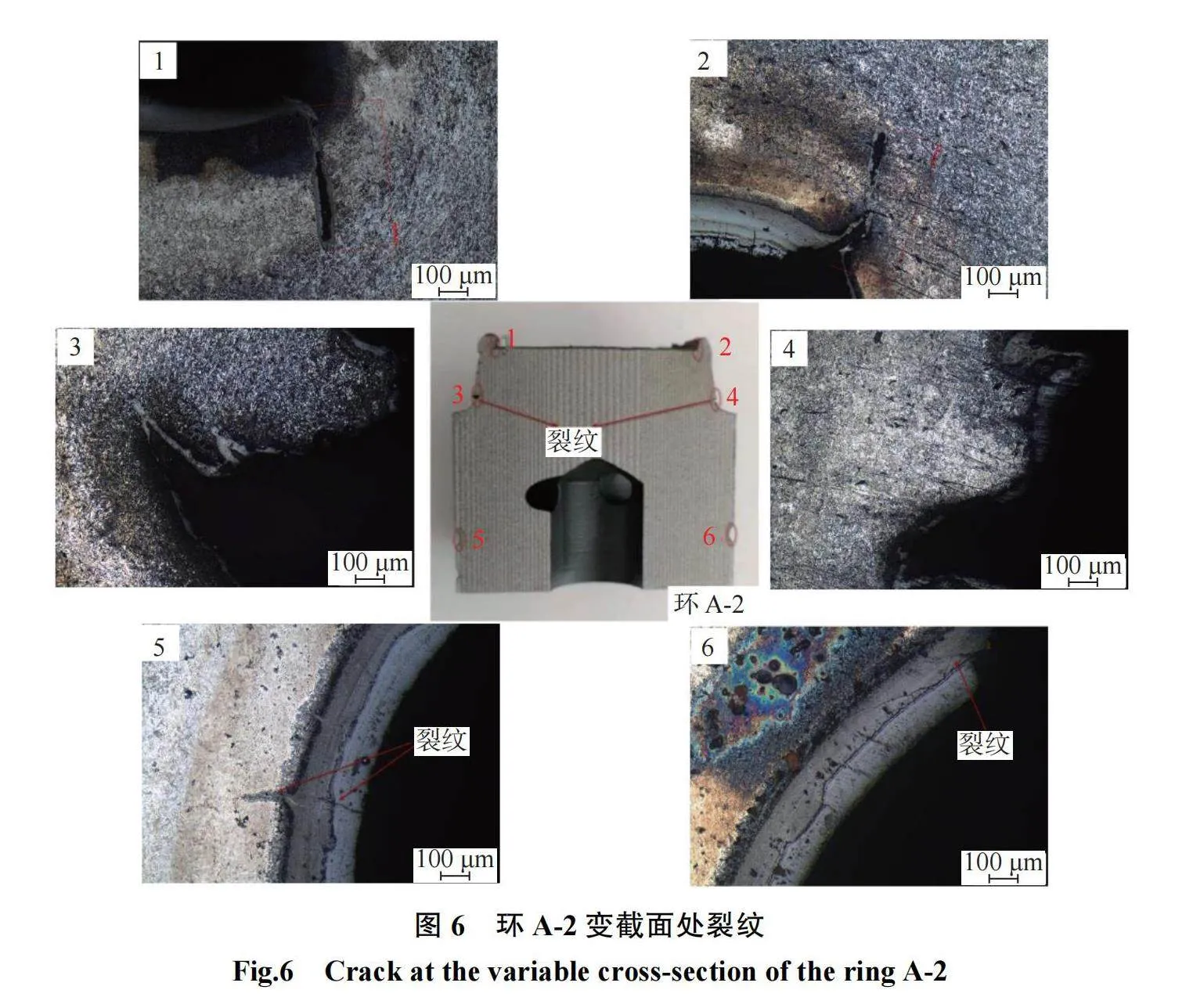

进一步观察环A-2变截面处裂纹,如图6所示。其中,1和2处可见由变截面内转角处起源的轴向裂纹,裂纹处可见氧化物;3和4处可见撕开状裂纹;5和6处可见渗氮层微裂纹。

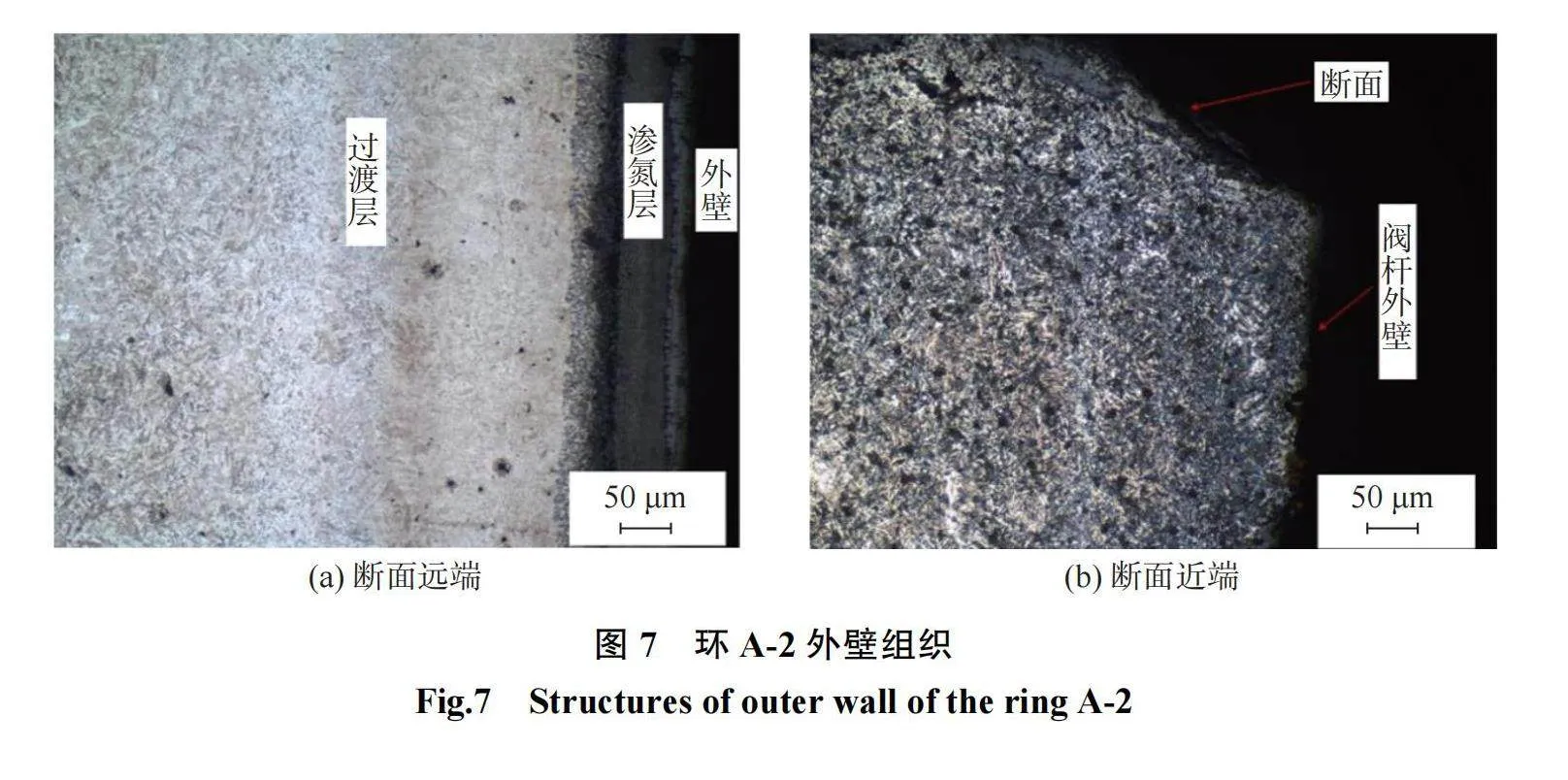

图7为环A-2外壁的金相组织,其中远端外壁可见渗氮层,但近断面处外壁无渗氮层。

图8为阀杆环B-1断面裂纹处金相组织,裂纹起源于阀杆加工的退刀槽处(内转角),此处存在应力集中,容易萌生裂纹,裂纹内可见白色氧化物,可知裂纹存在时间较长。

2.4断口分析

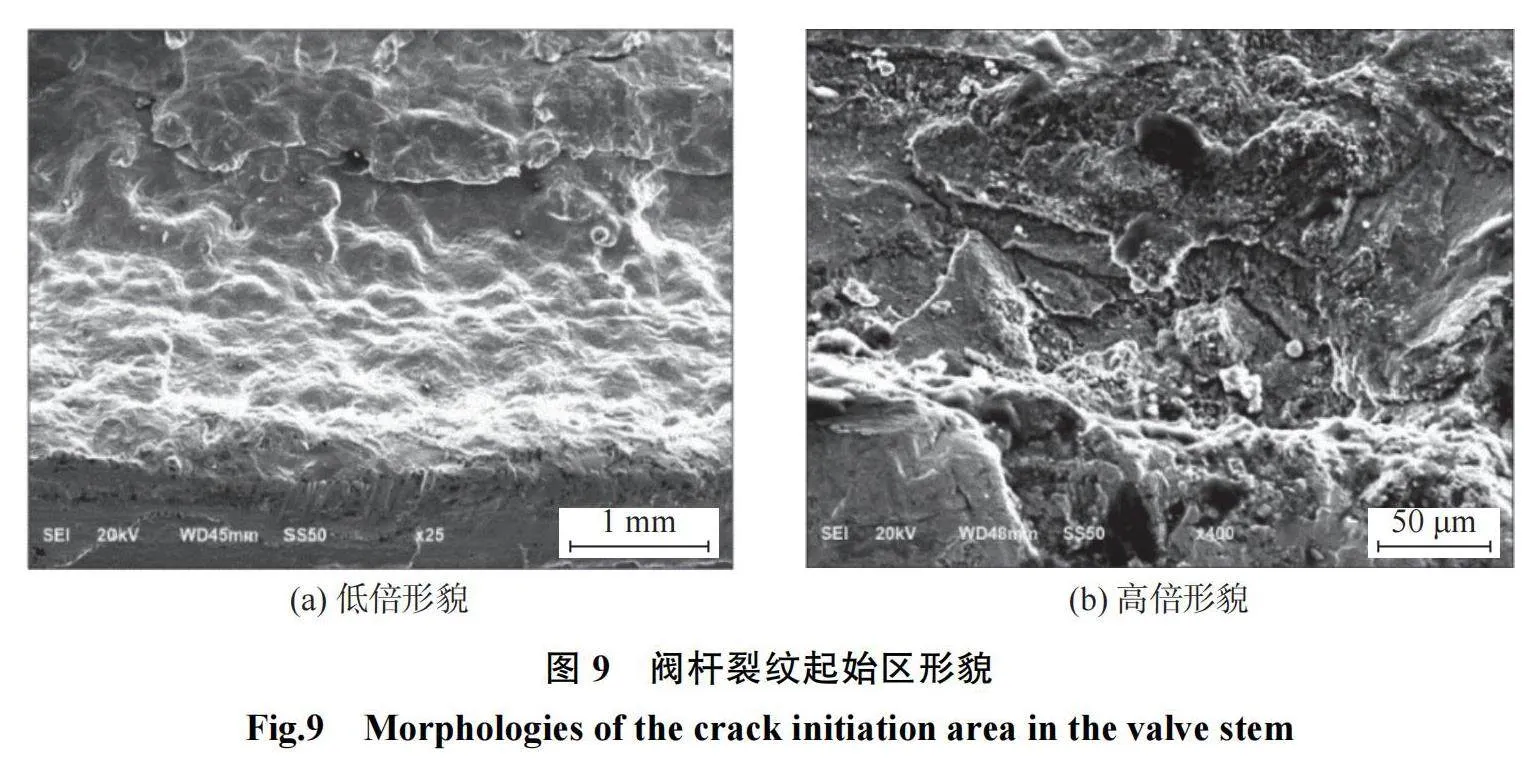

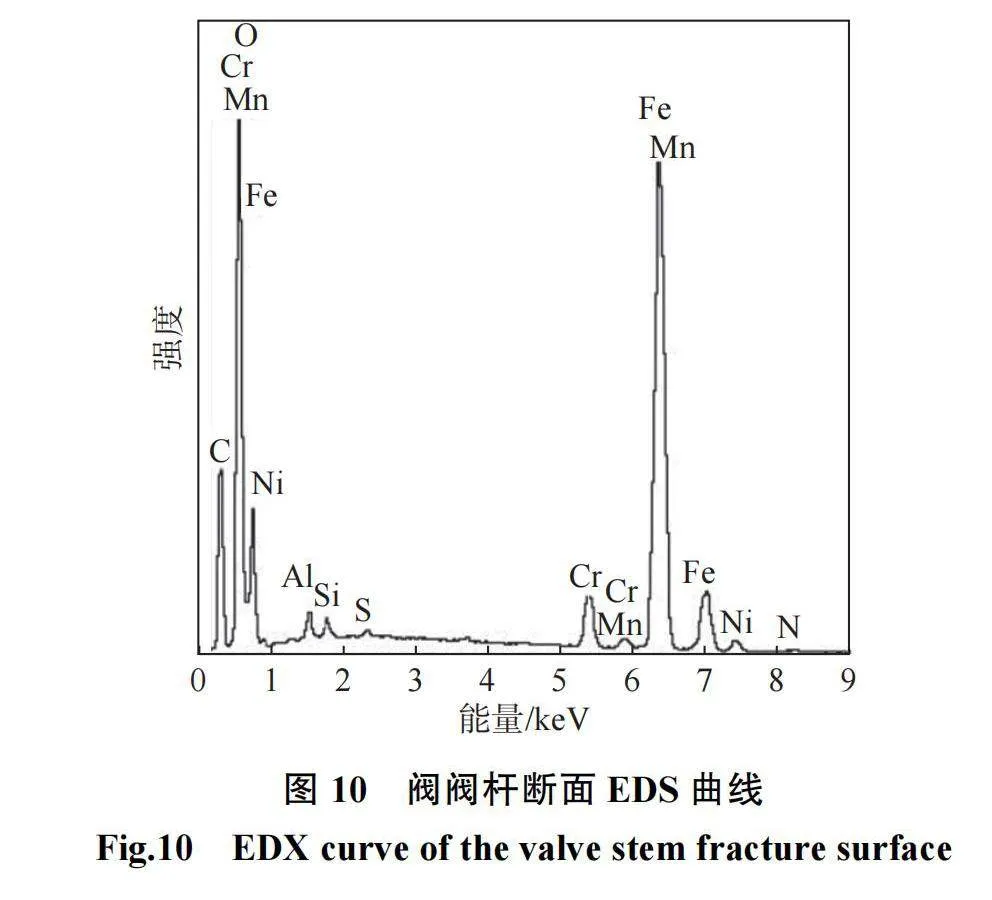

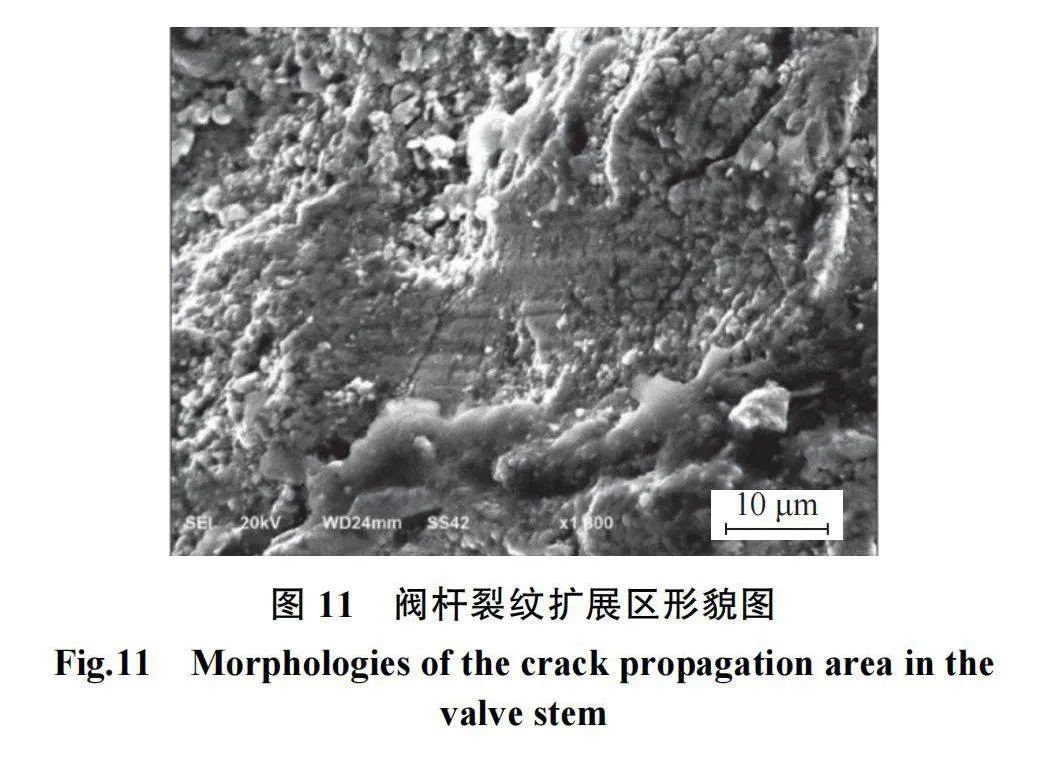

采用扫描电子显微镜(scanning electron microscope,SEM)观察清洗后的环A-2横向断面(初始断面)。阀杆断面低倍SEM图如图9(a)所示,上侧为断面,下侧为A杆外壁边缘,断面较平整,呈云雾状,隐约可见由外壁起始向内的扩展条纹。断面起始区高倍SEM图如图9(b)所示,可见断面表层覆盖了氧化物。采用能谱仪(energy disperse spectroscopy,EDS)对该区域进行成分分析,分析结果如图10所示。从图10中可以看到,除基体主要元素峰线外,还有O、S等的峰线,这表明断面受高温后发生氧化。断面扩展区高倍SEM图如图11所示,隐约可见平行分布的扩展条纹。

2.5力学性能分析

2.5.1硬度测试

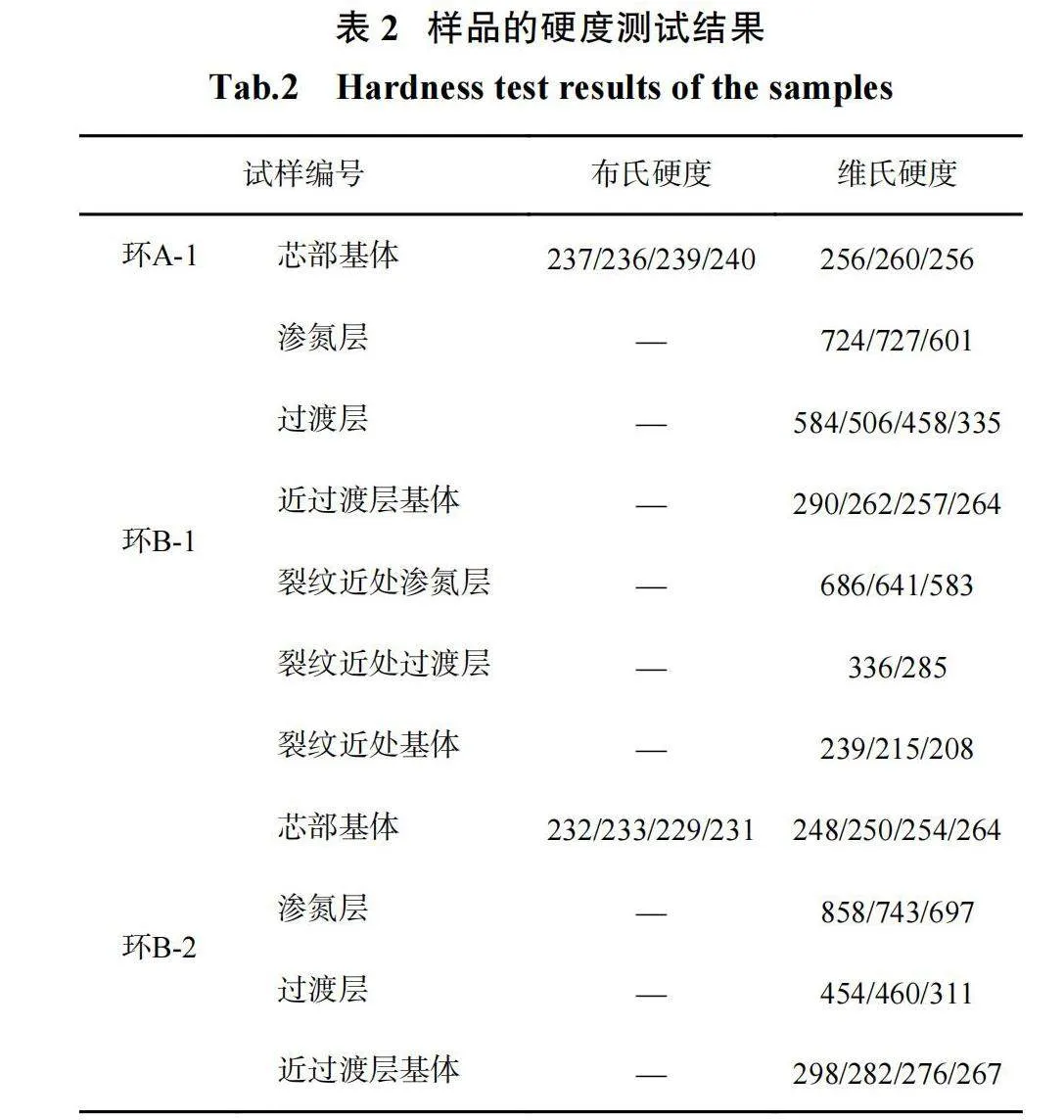

利用布洛维硬度计和显微硬度计对环A-1和环B-2的横截面、环B-1的纵截面进行布氏硬度(参数:HBW2.5/62.5 kgf/10 s)和维氏硬度(参数:0.5 kgf)进行测试,结果如表2所示。DL/T 439—2018《火力发电厂高温紧固件技术导则》对C422钢的布氏硬度要求规定为277~331,根据GB/T 1172—1999《黑色金属硬度及强度换算值》换算成维氏硬度为281~339。由表2可知,阀杆芯部基体布氏硬度低于标准要求的下限,约为40,说明经长期高温环境运行后,阀杆力学性能已不能满足标准的要求。

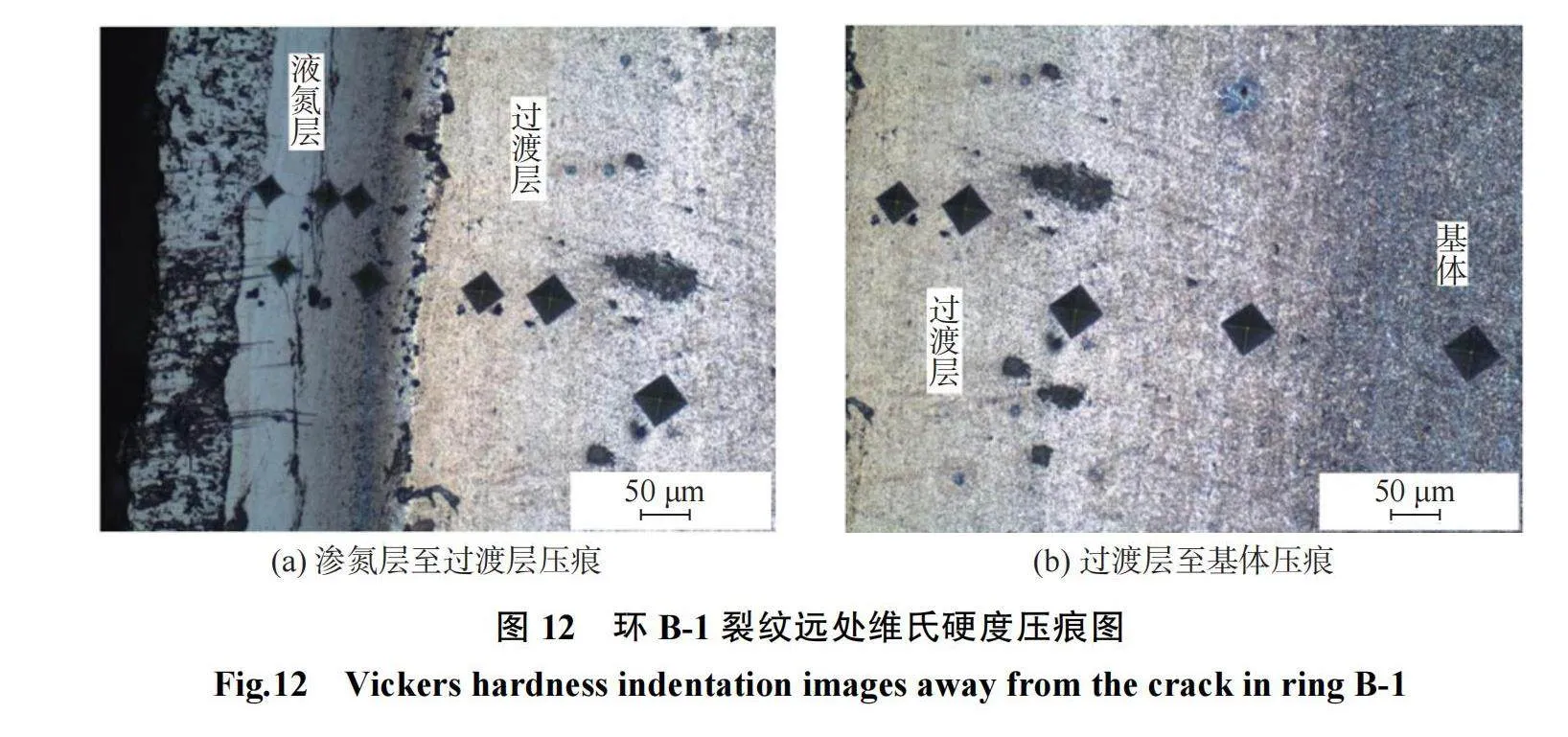

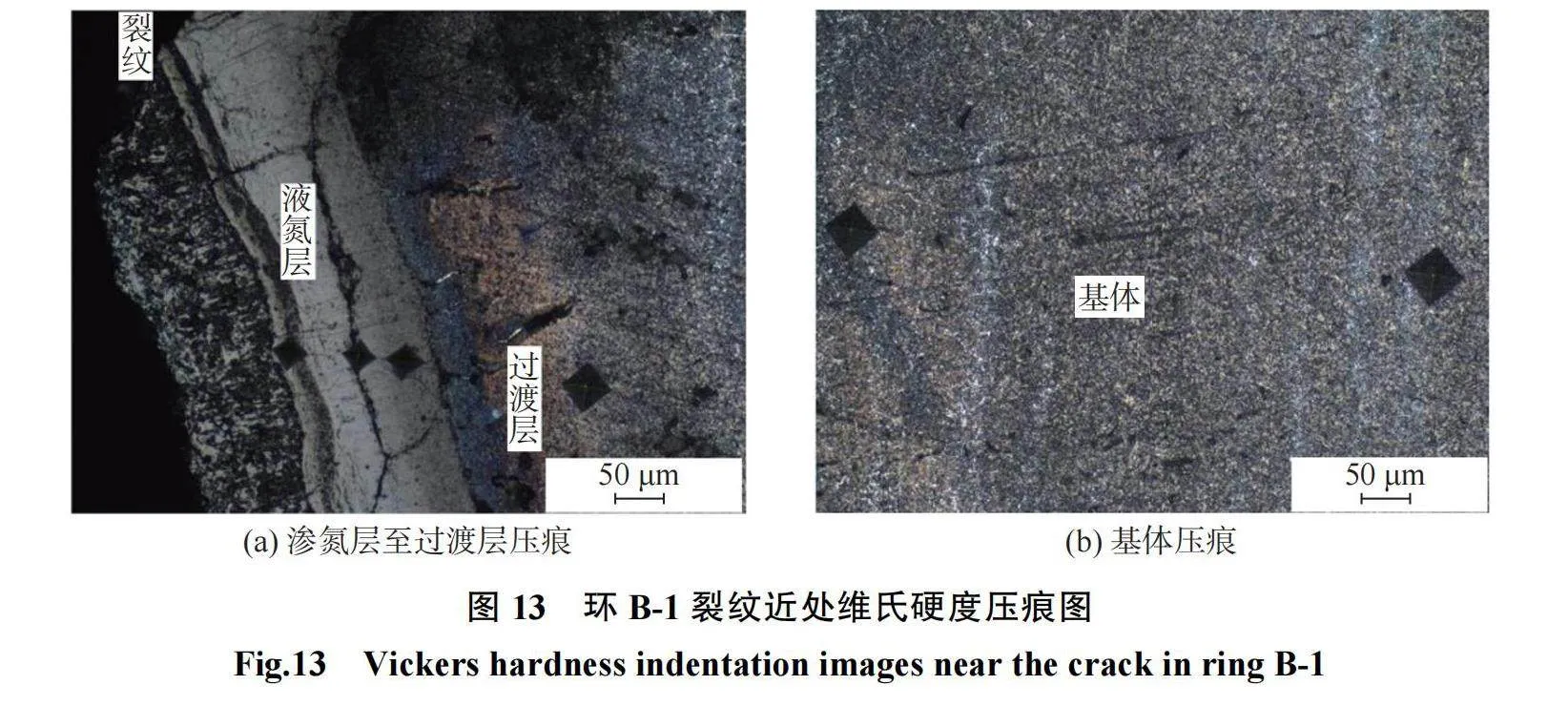

由表2中的维氏硬度结果可知,阀杆维氏硬度由渗氮层至基体逐步降低。从图12~图14中维氏硬度压痕尺寸也可明显看出,压痕尺寸由渗氮层至基体逐步增大。渗氮层维氏硬度高达858;过渡层维氏硬度为300~600;基体维氏硬度低于300。由渗氮层到过渡层,局部位置维氏硬度梯度较大,这可能导致界面裂纹的产生。进一步分析可发现,阀杆断口裂纹附近维氏硬度远低于其他位置的,裂纹附近基体维氏硬度比芯部的低20~50,裂纹附近渗氮层和过渡层的维氏硬度也大幅低于其他位置同层的维氏硬度。

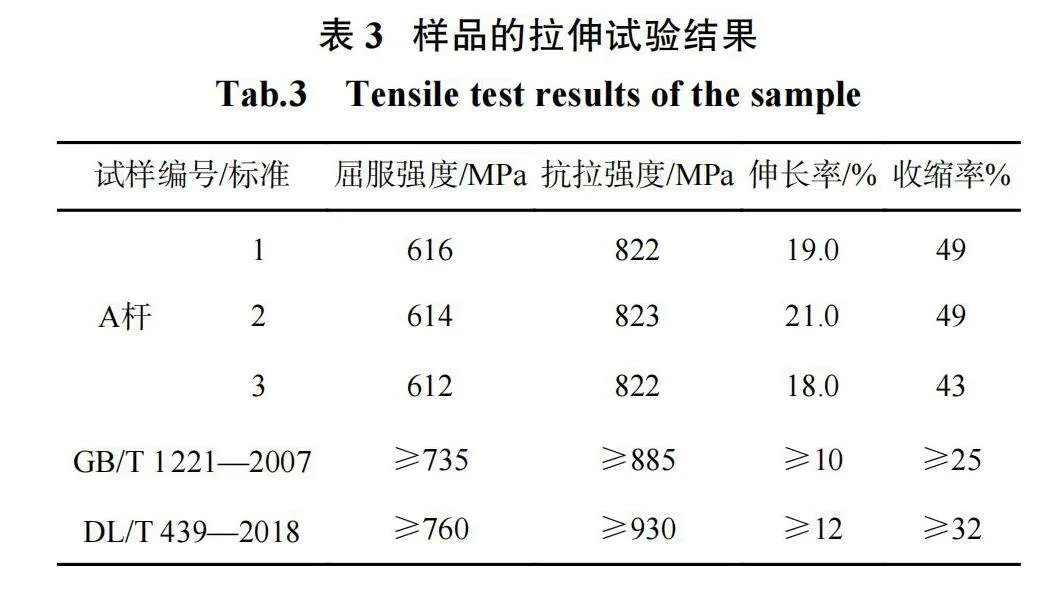

2.5.2拉伸试验

A杆沿轴向取拉伸试样,根据GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》中A224方法进行室温拉伸试验,结果如表3所示。由表3可知,阀杆拉伸力学性能已严重不足,其屈服强度与抗拉强度均远低于GB/T 1221—2007《耐热钢棒》和DL/T 439—2018《火力发电厂高温紧固件技术导则》中对22Cr12NiMoWV材料的要求。

3分析与讨论

经阀杆断口宏观形貌分析可初步推断其断裂主要由截面突变的应力集中引起,裂纹起始于截面突变的外台阶和内转角处,外台阶裂纹先沿径向扩展,后在剪应力作用下沿轴向扩展,同时内转角裂纹也沿轴向扩展,最终导致断裂。

结合金相组织与力学性能分析可知,阀杆经长期服役后,阀杆基体材质力学性能已严重下降,断口裂纹附近材质劣化尤为明显,阀杆组织存在带状偏析(图3),无论是硬度(表2)还是强度(表3)都远低于标准DL/T 439—2018对22Cr12NiMoWV材料要求的下限。

为了提高主汽阀阀杆表面的强度和耐磨性,阀杆除变径处外经渗氮处理[11-12],阀杆表面存在渗氮层,表面至内部依次为氧化层、渗氮层、过渡层和基体(图4)。裂纹源为外台阶变截面处,截面突变处应力集中易萌生裂纹,而此处无渗氮层(图6、图7),无渗氮层保护进一步增加了裂纹产生和扩展的可能。阀杆加工的退刀槽处(内转角)也存在应力集中,容易萌生裂纹(图8)。阀杆渗氮层和过渡层之间存在由渗氮层向过渡层延伸的微裂纹(图4、图6),也是潜在的裂纹源。阀杆断面是由外台阶裂纹(图6)和变截面内转角裂纹(图8)扩展所致,断裂处横向断面可见白色氧化物,而轴向断面未见白色氧化物(图5),说明阀杆横向断面先形成,轴向断面后形成,裂纹产生后先横向(径向)缓慢扩展,后在剪应力作用下沿轴向快速扩展导致阀杆断裂。

综上所述,阀杆的断裂失效是由加工结构引起的应力集中和材质老化引起的力学性能不足等因素共同导致的。阀杆截面突变且无圆滑过渡导致严重的应力集中,使得裂纹优先在截面突变处萌生;阀杆基体力学性能的下降,导致其承载能力不足,促使裂纹的萌生并加快裂纹扩展。此外,机组的频繁启停容易导致疲劳损伤,在阀杆薄弱处(截面突变)产生疲劳扩展裂纹,由于断面高温氧化严重,SEM下未能发现明显的疲劳裂纹。

4结论

(1)断裂阀杆材料的化学成分与标称材质一致,未出现材料错用现象。

(2)阀杆长期服役后材质劣化明显,力学性能严重下降,渗氮层和过渡层之间存在微裂纹,加工结构亦导致应力集中,机组频繁启停导致阀杆疲劳损伤,这些因素共同导致阀杆断裂失效。

(3)建议加强对阀杆截面突变处的无损检测和阀杆的硬度监测,及时发现并修复裂纹,避免运行过程中的断裂事故。

参考文献:

[1]秦小龙.汽轮机用C422阀杆的渗氮及其服役安全性评价[D].合肥:合肥工业大学,2023.

[2]符长璞,周少华,沈福三,等.长期时效下20Cr1MoVTiB和C422钢力学性能的对比研究[J].金属热处理学报,1991,12(3):17–22.

[3]张林茂,陈峰,刘子夫,等.300 MW机组高压调节汽阀阀杆脱落或断裂的故障分析与处理[J].电力技术,2009,18(6):47–50.

[4]谢亿,郭建亭,陈红冬,等.超临界600MW机组主汽阀阀杆断裂原因分析[J].热力发电,2012,41(6):69–73.

[5]张洲全,涂湛,何可龙,等.汽轮机高压主汽阀阀杆断裂原因分析[J].汽轮机技术,2016,58(1):78–80.

[6]徐文祥.某发电厂高压主汽阀阀杆断裂失效分析[J].热加工工艺,2020,49(14):157–160.

[7]王志武,费勤楠,梅伟,等.300MW汽轮机高压主汽阀阀杆断裂原因分析[J].金属热处理,2011,36(8):21–24.

[8]彭以超,楼玉民,李望,等.亚临界300MW机组高压主汽阀阀杆断裂原因分析[J].理化检验(物理分册),2016,52(10):738–742.

[9]张涛,田峰,陈浩,等.超临界汽轮机中压调速汽阀2Cr12NiMo1W1V钢阀杆断裂原因分析[J].理化检验(物理分册),2015,51(4):278–282..

[10]齐越,李骥,卢伦,等.汽轮机叶片用2Cr12Ni Mo1W1V不锈钢偏析缺陷成因分析及改善措施[J].理化检验(物理分册),2019,55(9):602–606.

[11]李玉艳,丁玉明,刘霞,等.2Cr12Ni M01W1V钢补焊焊缝氮化层性能分析[J].热力透平,2013,42(1):62–64.

[12]李万军,李肖霞.1Cr11MoNiW1VNbN钢气体渗氮方法研究[J].热加工工艺,2017,46(22):213–214.

(编辑:毕莉明)