发电企业数字化转型实践

2024-10-04南补连张燕滨王旭杨丽华董静斌赫尔东胡海杰刘欣强王强

[摘 要]数字经济时代,数字化转型已成为关乎企业生存和长远发展的“必修课”。作为国内首批重型燃机发电企业,北京京丰燃气发电有限责任公司以燃气发电机组DCS(集散控制系统)一体化改造为突破口,通过构建数字化全过程管理体系,统一规划、分步实施数字化建设,按需定制DCS改造方案,推进关键核心技术自主研发等举措,全面推进企业数字化转型升级,在实现DCS系统一体化、数字化、智能化集中管理的同时,提升了企业数字化能力和机组运行效能。

[关键词]电力企业;燃气发电机组;DCS一体化改造;数字化转型

一、公司简介

北京京丰燃气发电有限责任公司(简称“京丰燃气”)是一家有着60余年历史的发电企业,前身为原北京第三热电厂,坐落于北京市丰台区云岗,距中心城区仅30公里,肩负着为首都电网供电、为周边地区供热及为企业供汽的重要任务。

京丰燃气系北京能源集团有限责任公司(简称“京能集团”)的清洁能源平台,是以天然气为燃料的新型发电企业。公司先后经历六期改扩建工程,现役1台三菱M701F3型410MW燃气-蒸汽联合循环热电联产机组。该机组于2006年5月1日投入商业运行,是国内首批、华北地区首台9F级重型燃机。

2008年初,京丰燃气落实北京市政府要求,关停2台燃煤机组,并对联合循环机组进行供热改造,使之成为地区唯一热源,负责为周边约280万平方米区域供热。

随着北京市DB11/847- 2011《固定式燃气轮机大气污染物排放标准》的发布实施,2013年,京丰燃气对燃气机组实施脱硝改造,使机组烟气氮氧化物排放浓度小于15mg/Nm3,走在环保限排的前列。

近年来,作为国内首批重型燃机发电企业,京丰燃气积极响应国家“双碳”战略,认真贯彻落实电力体制改革要求,不断加大科技创新力度,深入推进企业数字化建设,为企业高质量发展奠定了坚实基础。

二、实施背景

(一)“双碳”背景下提升核心竞争力的需要

“双碳”背景下,传统火电企业信息孤岛、安全隐患、管理落后、能效不高等问题日益凸显。另外,随着全球能源资源供应趋紧与能源需求增长矛盾的进一步扩大,廉价一次能源时代已一去不复返,火力发电企业发展也面临一系列挑战。

一是燃料价格上涨,环保压力陡增,使得企业运行成本居高不下。

二是新能源全额上网挤占电量,加上风电、光伏、潮汐等间歇性能源的出现,造成电网调度难度增大,也使得调峰任务更多地转移到火电上。这对火电机组稳定性提出了更高要求。

三是随着竞价上网方案的进一步推行,发电行业竞争逐渐加剧并进入微利时代,降低发电成本已成为火电企业取得竞争优势的关键。

基于上述问题与挑战,火电企业亟须加快推动数字技术与业务需求进行深度融合,加快数字化转型,不断提高企业核心竞争力。

(二)保障机组安全、高效运行的需要

作为国内首批重型燃机发电企业,京丰燃气的燃气发电机组于2005年投产运行。当时DCS系统以进口设备为主、且CPU多为集中布置。由于设备成本高及集中布置所限,很多独立分散的PLC系统和外围设备都是在子站或就地进行操作。

近年来,随着运维人员的减少,亟须提高控制系统的自动化水平,以缩减巡检范围、降低巡检频次、减少人工干预操作,最大限度地实现机组的安全、经济、高效、环保运行。这也是企业数字化转型的一个重要部分。

(三)实现价值最大化、最优化的需要

目前,我国发电企业设备检修机制普遍采用计划性检修和定期预防性检修。随着机组不断向高参数、大容量、高度自动化发展,其经济效益和社会效益的实现,均以设备的可靠度和可用率为保障。另外,机组控制系统多为进口设备,维护费用高、采购周期长,采用原有的计划检修方式,会造成设备维修费用始终居高不下。

在保证控制系统可靠性的前提下,最大限度地降低发电成本,实现价值最大化、最优化,是发电企业高质量发展的客观需求。

三、主要做法

(一)构建数字化全过程管理体系

京丰燃气数字化转型分四个阶段推进,通过构建“143”数字化全过程管理体系(即1个目标、4个阶段、3种保障措施),推动各环节依序影响、动态循环,实现全过程闭环管理。

1.策划阶段

全面分析评估系统现状,形成顶层设计。

2.规划阶段

制定目标、路线和方法,形成总体规划和专项规划。

3.实施阶段

对规划进行分解和细化,制定有效的落地措施,确保达到预期目标。

4.评估阶段

全面综合评估实施成效。

通过采取组织、制度和技术等方面的保障措施,为目标落地提供有力的后台支撑,确保规划实施全过程可控、全方位落地。

(二)统一规划、分步实施数字化建设

京丰燃气现仅有1台燃气发电机组服役运行。降低机组非停事件发生,需要提高控制系统的设备可靠性与可用率。

DCS一体化改造可实现机组“少人、无人”值守且高效运这也是电厂数字化、智能化发展的重要基础。

2016年,公司燃气发电机组控制系统故障率明显增加。同时,PLC子系统多而杂造成的维护困难、CPU等重要备件采购困难、控制系统维护成本增加等问题也是日益突出。

对此,公司对数字化建设进行总体规划,根据各子系统实际情况和需求制定改造方案,采用分步实施的方式推进DCS一体化改造。(如图1所示)

1. 2017年,完成DCS升级改造,实现图形化组态,维护方式变得简单、直观;优化网络结构、预留充足的扩容接口,为DCS一体化改造奠定基础。

2. 2019年,完成燃机控制系统升级改造,提高控制系统运行可靠性。

3. 2017年至2021年,陆续将热网控制、脱硝控制、调压站控制、空压机控制、热网抽汽调门控制、循泵液控蝶阀控制、屋顶风机控制系统接入DCS系统,逐步扩大DCS的监控范围。

4. 2022年,调压站电气控制、中央空调控制、微机五防系统实现DCS远程监控,为机组的长周期安全运行奠定良好的设备基础。

5. 为实现全厂DCS系统一体化、数字化、智能化集中管理,2022年开展“DCS一体化及数字化维护与报警管理平台的应用研发”,项目预计于2024年完成。

(三)按需定制DCS改造方案

DCS一体化改造在进行方案设计时,首先立足实际需求,从消除系统安全隐患、满足工艺运行需求、提高维护水平、后期维护、系统扩展功能等方面进行综合评估,并根据需求定制相对最优的改造方案。

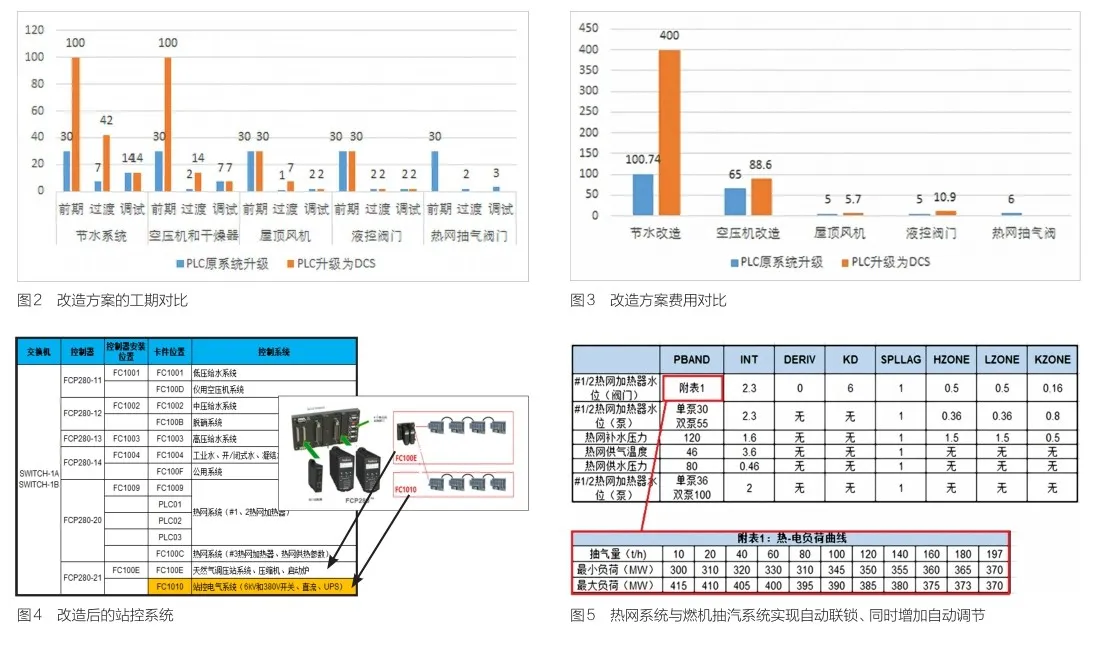

再从改造工期、改造费用等方面进行评估,并确定改造方式和改造时间。(如图2、图3所示)

(四)推进关键核心技术自主可控

1.取消独立PLC

将固化程序转变为开放可维护系统,提高控制系统的维护水平和工艺系统运行的可靠性。

2.进行系统整合和优化

调压站内的控制系统主要包括:压缩机控制系统、调压站站控系统、ESD控制系统、启动炉、燃气计量撬、调压站电气系统等,各子系统设备型号不统一、相互独立,且只能在就地进行监控操作。

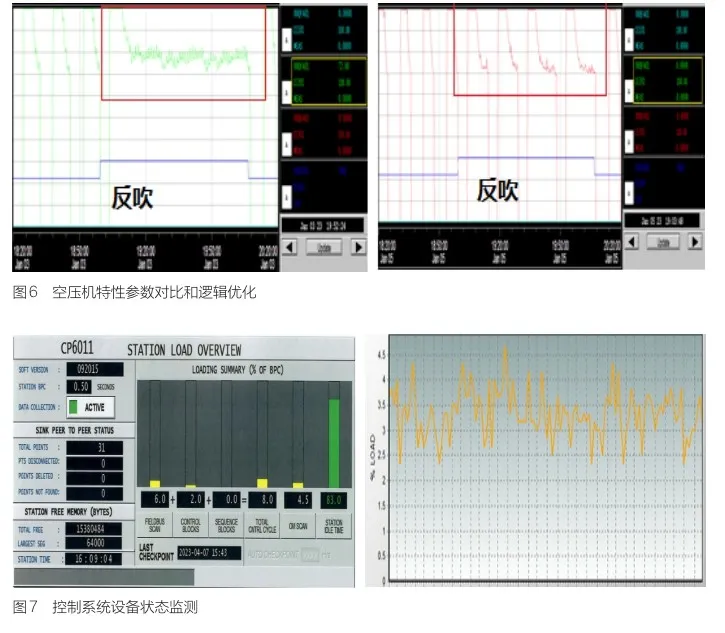

通过以现有DCS系统为基础,将原有相互独立分散的PLC子系统接入DCS系统。同时,整合各子系统、统一界面和数据格式,通过DCS集成所有生产数据,升级运行监控的管理能力。(如图4所示)

3.提升运行监控管理效率

第一,各子系统的整合为DCS报警数据库的建立和优化奠定了基础。

第二,通过增加逻辑规则与故障进行关联逐步完善报警系统、快速定位报警源头,降低运行人员疏忽犯错的问题。

第三,对报警信号进行整合和优化,提高报警系统的及时性和准确性,避免过度报警或遗漏报警。经过梳理后优化报警1004个、增补重要报警44个,有效提升运行监控的管理效率,确保了机组运行的稳定性和可靠性。

后续还将深入开展智能预警系统的应用研发,辅助指导运行人员进行故障处理。如:偶发类报警(无明显征兆、触发较快的报警)、缺陷类报警(有征兆、长期存在、间断触发的报警)、参数劣化后的长后期监控(滤网差压)、变工况时的参数特征监视等。

4.实现系统快速启停,降低过程损耗

热网系统与机组抽汽系统自动联锁功能,不仅能实现热网系统的快速启停,降低过程损耗,还能大幅提高热网系统运行的安全性。

其中,热网系统新增的4套自动调节,自动投入率100%,自动调节过程快速、稳定、品质良好,在冬季供热期(连续4个月)能满足热网各种工况的运行需求,有效减少运行人员的调整操作频次。

可以说,自动化水平的提高不仅提升了热网系统运行的经济性,还为热网系统长周期稳定运行提供了有力的技术保障。(如图5所示)

5.深入挖掘控制系统的改进和优化空间

空压机和干燥器接入DCS系统后,可实现二者的远程监控和自动联锁。空压机定期(24小时)轮换时不再需要运行人员实地进行操作,通过空压机系统,实现远程自动运行、定期自动轮换、故障时自动切换,有效降低运行人员的巡检时间和现场操作次数。

此外,子系统整合后便于开展数据分析、缺陷处理以及系统优化,有效提高空压机系统运行的可靠性和安全性,为机组的经济运行提供有力的技术支撑和监督手段。

2022年底,#2空压机当反吹系统运行时(每天投运半小时)多次出现问题。通过系统调取历史数据、对比分析后发现,#2空压机出力偏低,反吹投入时仪用空气系统外部用气量增加,要维持仪用空气母管压力0.75MPa的系统要求,#2仪用空压机的转速无法降低至72%以下(停运条件),所以造成设备不能自动停运;#2空压机启动后带载时间较长,38-41s母管压力才能达到0.65MPa(另外2台空压机35s可到目标压力),所以会联锁备用空压机启动。

改造前,3台空压机相对独立,无法进行数据对比和分析。像空压机这种因本身特性差异造成系统变工况时才会出现的问题,消缺时间有时会超过1个月,但本次改造后消缺处理时间只用了2天。除了修改空压机切换的控制参数,还对3台干燥器的切换逻辑一并进行了优化,彻底解决了#2空压机不能自停的问题,快速消除安全隐患,确保空压机系统运行的可靠性。(如图6所示)

(五)向预测性维护发展,提升控制系统的检修决策能力

1.研发设备状态监测系统,夯实预测性维护的技术基础

通过监测设备健康状况以及表现效率,识别可能影响设备绩效下降的因素,并提前预判设备健康状态,来优化控制系统的检修模式和周期,使控制系统始终处于受控和可控的状态,在保证发电设备的可用率、可靠性、经济性、可调性、可控性的条件下,合理安排控制系统的检修计划、优化检修内容、降低检修费用,切实降低发电成本。(如图7所示)

2.探索检修新模式

相对于现有的计划维护和定期维护,预测性维护可避免“过剩维修”,防止不必要的解体检修、部件更换;通过大数据分析,在寿命周期内尽早发现故障隐患,避免“欠维修”造成故障扩大,有效减少设备消缺时间;合理预估设备的剩余寿命,使设备在保证安全的情况下合理超期服役,尽量延长DCS系统使用寿命。

3.研发DCS数字化维护系统的应用

控制系统的维护和变更,由DCS自动记录并形成电子版的维护记录逐步取代纸质记录,降低人为记录的错误和疏漏,提高控制系统的维护水平。

(六)加强持续跟踪评估,确保成果的实效性

1.按要求开展性能测试和效果评估

通过性能测试和效果评估,对系统性能下降及时开展分析,并制定相应的改进措施;措施执行后进行试验,确保改造达到预期效果。同时,对改造效果进行一段时间的跟踪评估,确保成果有良好的持续性和时效性,能满足各种工况的运行要求。

随着电网调峰的需求日益增大,机组运行方式由长周期运行模式逐渐向调峰模式转变,电网的二个细则考核也日趋严格。2019年,华北区域并网发电厂辅助修订的服务管理实施细则,不仅要求一次调频动作的正确率,还增加了性能指标的考核。实施细则发布后得2020年,机组的二个细则考核费用大幅增加。

为降低一次调频考核,依据实施细则考核办法,对调速系统开展系统优化:

一是对调速系统的控制设备进行升级,提高控制系统的性能参数和可靠性。

二是参与调速的执行器定期进行检修、测试,确保阀门动作灵活可靠、调节精度准确。

三是AGC和一次调频设有专人管理,每月通过一次调频考核系统对一次调频的动作情况进行分析,发现异常及时进行处理和调整。

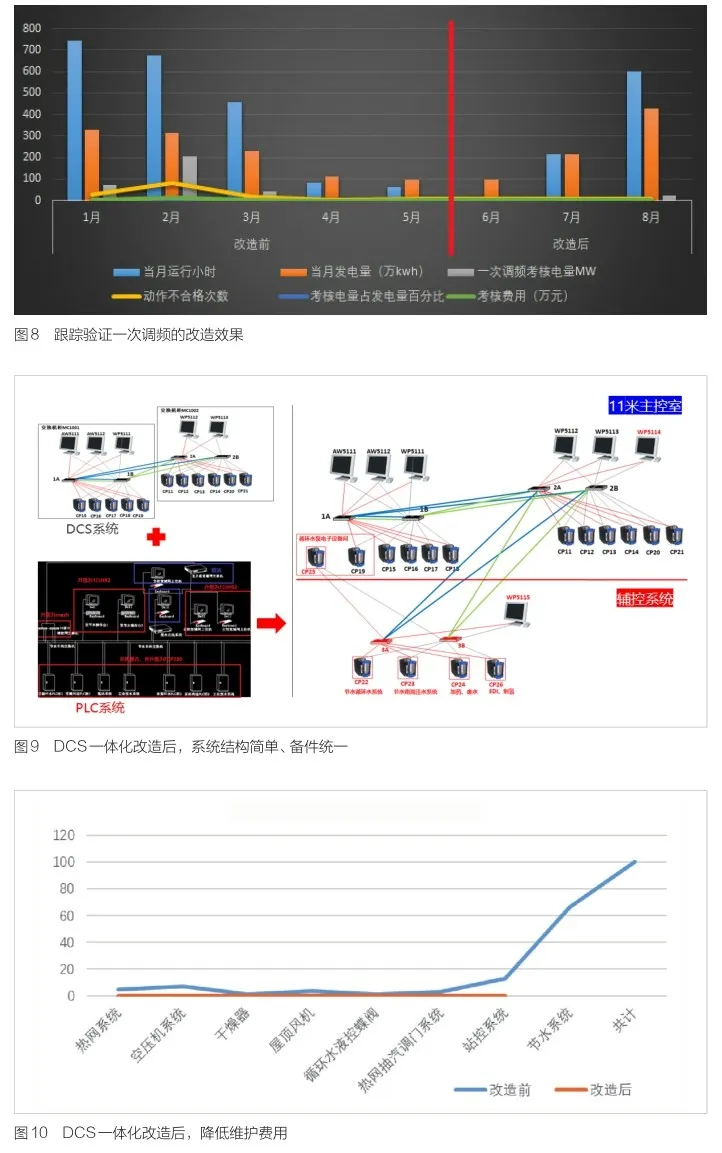

四是通过一系列技术措施来确保调速系统运行良好,各种工况均能满足二个细则的考核要求。(如图8所示)

2.按要求开展定期试验

开展定期试验,验证系统在异常工况的调节效果。通过数据分析、制定措施、效果评估、优化改进来提高机组运行效率,降低异常工况下的安全风险。

(七)提升机组运行的可靠性

京丰燃气通过DCS一体化改造,为控制系统实现预测性维护及智能化升级提供了技术支撑,能够安全有效地延长控制系统的使用寿命,降低控制系统的维护成本,并提高控制系统的维护水平,提升机组运行的安全可靠性,为企业盈利奠定了坚实的基础。

(八)提升机组运行的经济性

通过完善设备状态的实时监测、加强动态数据管理等措施,系统风险控制从“系统-设备-部件”日渐细化、可控,实现设备科学量化管理;通过探索“以状态检修为主,计划检修为辅”的检修新模式,推动设备管理由事后处理向事先预控转变,不仅提升了控制系统的本质安全能力,还降低了维护费用。

(九)提质增效成果显著

1.有效降低维护成本

控制系统一体化改造后,硬件设备的备件种类和数量大幅减少,每年至少可减少PLC备件费用10万元;软件接口程序维护需求减少,每年可节约技术服务费用约10万元。

另外,软件增加了设备健康状态监测,便于维护人员有计划地开展控制系统检修,能有效降低系统维护成本,逐步实现提质增效的检修目标。(如图9、图10所示)

2.缩短系统消缺时间

DCS一体化改造后,提高了子系统控制设备的可靠性;子系统整合后实现自动联锁功能,提高了机组的自动化水平,有效缩短了系统的消缺时间。

3.提高企业竞争力

DCS一体化改造后,不仅达到人力资源优化,还最大限度地实现机组的安全、经济、高效、环保运行,有效提高了企业的竞争力。

编辑/车玉龙 统筹/李苏