采煤机智能化发展现状及关键技术展望

2024-10-01邱锦波刘聪吴昊坤庄德玉朱胜强

摘要:介绍了国内外采煤机智能化发展的现状:采煤机目前正朝着智能机器人化的方向发展,处于智能化初级阶段。阐述了采煤机智能化发展历程及趋势:英国远程操作长壁工作面(ROLF)计划、采煤工作面自动化系统(MINOS)、美国航空航天局(NASA)长壁自动化合作项目、澳大利亚煤炭工业研究计划(ACARP)、澳大利亚联邦科学与工业研究组织(CSIRO)项目、欧盟长壁钻井设备新型机械化与自动化(NEMAEQ)等6 项科研项目在采煤机智能化发展中扮演了重要角色;采煤机发展趋势在于利用不断发展的监测传感及远程控制技术代替人工干预及操作,不断提高工作面设备的生产效率及可靠性,朝信息化、一体化、无人化、智能化的方向发展。从采煤机智能感知、智能控制和智能通信3 个方面介绍了采煤机智能化关键技术,指出基于煤岩识别的智能截割技术、智能滚筒调速技术、采煤机精确定位技术和基于三维地质模型的采煤机规划开采技术是亟待突破的关键技术。从采煤机降尘和降噪2 个方面对采煤机智能化发展过程中不可忽视的人机关系进行了论述。

关键词:采煤机智能化;智能感知;智能控制;智能通信;智能截割;智能滚筒调速;精确定位;规划开采

中图分类号:TD632.1 文献标志码:A

0 引言

煤炭在我国能源结构中占据核心地位,这与我国“富煤、贫油、少气”的资源分布特征密不可分[1]。尽管核能、风能、太阳能等新能源的快速发展促进了我国能源结构的多样化,但煤炭由于其可靠性和成本效益,预计在长期内将继续作为我国能源结构的主要和基础能源。根据中国工程院的预测, 到2030 年煤炭的市场份额将占到50%,而到2050 年,这一比例预计仍将高达40%[2]。此外,煤变油、煤制氢等新技术的应用使煤炭在能源行业的清洁利用成为可能,并且,煤炭作为在冶金、化工等领域的重要原料仍将发挥重要作用[3]。

煤炭行业作为保障我国能源安全的重要基石,在改革开放四十余年的历程中,已经完成了从人工和半机械化向自动化的跨越,正在向智能化转型。2020 年3 月,国家能源局联合科技部等8 个部门发布了《关于加快煤矿智能化发展的指导意见》,明确了煤矿智能化发展的指导方针、基本原则和阶段性目标[4],并制定了相应的保障措施。针对该指导意见,王国法院士及其团队在《智能化煤矿分类、分级评价指标体系》中具体制定了煤矿智能化的分类、分级技术条件及评价指标体系,并给出了评价指标权重表,为智能化煤矿的规划、建设、评估和管理提供了明确的标准和依据。由评价指标权重表可知,包含割煤、支护、运输和综合保障系统的智能综采系统是对煤矿智能化等级评定影响最大的一项,占比为0.258 2, 其中以采煤机为主的割煤系统占比为0.138 8[5]。智能采煤机在综采工作面中扮演着核心角色,其智能化水平是判定煤矿智能化等级的重要标准[6]。

智能化采煤机利用多种传感技术融合、大数据分析、机器学习算法、事件预测和远程控制等手段,完成井下工作面的环境感知和智能控制[7]。采煤机智能化发展减少了井下采煤过程中的人为干预,减轻了煤矿工人工作强度,降低了井下工人安全风险,对于煤矿井下安全高效生产具有重要意义。

1 采煤机智能化发展现状

采煤机作为煤炭开采三大机之首,其发展经历了机械工具采煤、全机械化采煤和采煤机组自动控制3 次采煤技术革命,目前正朝着智能机器人化的方向发展[8],处于智能化初级阶段。

1.1 国外采煤机智能化发展情况

采煤机发源于欧洲,作为工业革命的先驱者,1868 年英国制造了世界上第1 台商用采煤机,使煤炭产量迅速提高,拉开了煤矿机械化开采的大幕。20 世纪50 年代,英国安德森采煤机问世,形成了采煤机、液压支护、刮板输送机组成的机械化采煤工作面[8],机械化技术快速发展,极大提高了煤炭行业产能,德国、波兰、前苏联、美国等也相继完成机械化采煤阶段。1976 年英国成功研发采煤机数字化显示和自动控制系统[9],之后美国原久益公司(美国久益公司后期经历多次并购与重组更名)在此基础上推出自动化工作面控制系统。结合多传感器、现场总线、微机控制系统等技术,采煤机由初级自动化的恒功率控制逐步向高级自动化的采掘运多机协作自动控制发展。随着采煤机自动化技术的日渐成熟,20 世纪90 年代开始,美国、澳大利亚及德国等先后提出了各自的煤机智能化方案,其中以艾柯夫、久益为代表的煤机制造商采用的智能化技术相对领先,研究较为系统和完备[10]。

德国艾柯夫公司的采煤机智能化技术发展经历了4 个阶段:第1 阶段(1996 年)开发了具有记忆截割功能的自动化采煤机;第2 阶段通过位置传感器、机载视频、远程通信等技术实现雷达防碰撞和基于红外相机的煤岩识别;第3 阶段通过软件工具和控制系统的升级,实现采煤机状态监控和控制参数的编辑与模拟;第4 阶段新增实时采集摇臂滚筒截割状态、顶底板煤岩分界识别和顶梁碰撞预防等功能。这些技术在2009 年左右完成研发,标志着智能化采煤技术进入更高级阶段,并在工业中得到应用。采煤机机身部分传感装置如图1 所示。

美国久益公司采煤机智能化技术的核心在于其创新的软件控制系统,通过多次迭代升级,其采煤机控制软件已集成了一系列先进软件工具,包括人员辅助、自动化操作序列、高级故障诊断、设备性能监测和数据分析等,支持多种通信协议,具有可扩展I/O 端口、人性化用户界面和可配置软件。其采煤机控制软件如图2 所示。其高级自动化控制系统ASA 可自主规划自动割煤,实现水平控制、离线路径编辑、三角煤割煤、牵引控制和长壁工作面自动化等20 余种程序,极少需人工干预。硬件方面,通过添加先进传感器和远程视频监控实现智能控制,如利用倾角传感器和摇臂编码器测量摇臂角度,通过轴编码器或D 齿轮传感器确定位置,通过俯仰和摇摆角度计、陀螺仪和倾角传感器测量机身角度。久益还与澳大利亚联邦科学与工业研究组织(Commonwealth Scientific and Industrial ResearchOrganisation, CSIRO)合作,采用长壁自动化指导委员会(Longwall Automation Steering Committee,LASC)系统,实现三维空间定位、滚筒自动高度调节、工作面自动校直和3D 可视化远程监控[11]。

1.2 国内采煤机智能化发展情况

我国采煤机智能化技术的研究起步较晚,但发展迅猛,受益于国家对煤矿智能化建设的重视和支持,各类国家重点项目建设、高校和科研院所的研究取得了丰硕进展。

1956 年,我国便组建了自动化与远距离操作研究所,尽管成立时间较早,我国对采煤机自动控制技术的探索直到20 世纪70 年代初期才正式启动[8]。1970 年,我国在大同煤峪口煤矿首次实施了综合机械化开采模式的工业性实验,由此,我国煤炭行业进入机械化开采时代;1978 年MD−150 型采煤机通过FYK 型遥控系统实现了采煤机近距无线遥控技术;1988 年,我国原煤炭工业部启动了作为综采工作面自动化基础条件的液压支架电液控制技术的研究立项,标志着我国开始进入工作面自动化开采的研究阶段;1991 年,中煤科工集团上海有限公司(简称上海煤科)研发的MG344−PWD 电牵引采煤机采用脉冲宽度调制(Pulse Width Modulation, PWM)技术实现了恒功率调速;1996 年,我国完成首套工作面电液控制系统的井下工业性试验,并建立了由井下主控计算机、地面控制主机、液压支架控制器和传感器组成的网络结构,此后,电液控制系统成为自动化综采工作面的标准配置,在多个大型煤矿推广,推动了从综合机械化开采到自动化开采的发展;2004 年,天地科技股份有限公司上海分公司研发了我国第一代基于数字信号处理(Digital Signal Processing,DSP)技术的采煤机机载电气自动控制系统,使采煤机自动化控制技术进入更高阶段[12]。

随着我国智能制造2025 规划、煤炭供给侧改革和工业4.0 时代政策的推进,煤炭工业在智能化生产建设方面取得了显著成就。上海煤科通过技术引进、合作研发和自主设计,研发了一系列智能化煤机设备,市场占有率居行业首位[13]。2010 年,上海煤科在山西晋城无烟煤矿业集团有限责任公司古书院分公司首次利用国产化设备实现了工作面自动化开采,利用记忆采煤机实现了自动化重复截割,并通过以太网和频移键控(Frequency-Shift Keying,FSK)调制通信技术实现了远程操作。2015 年,上海煤科引入LASC技术,并于2017 年在鄂尔多斯市转龙湾煤炭有限公司完成首个LASC 自动化工作面项目,实现了采煤机全工艺循环的记忆截割自动化,LASC 技术框架如图3 所示。LASC 系统通过不同方式传输数据,由集控中心统一处理并反馈控制,形成闭环系统。2021 年,上海煤科与华为技术有限公司、中国移动合作,在内蒙古智能煤炭有限责任公司麻地梁煤矿井下实现了5G+光纤冗余网络远程控制系统,提升了采煤机远程操控的可靠性和智能化无人开采的安全性,标志着煤炭行业进入依托5G 通信技术的工业控制新时代[14]。

经过多年发展,我国煤炭行业智能化开采研究和建设取得了长足发展,截止2023 年11 月,全国首批智能化示范煤矿已有58 处完成验收,累计建成602 个智能化采掘工作面[15],自动化技术已成为采煤机的标准配置,并且初步形成了以智能感知、智能控制、智能通信为核心的智能化系统。

2 采煤机智能化发展历程及趋势

自20 世纪60 年代起,全球范围内陆续进行了多项长壁自动化系统的开发尝试。其中许多探索受到当时技术限制的影响,大多传感方法无法可靠地测量和获取参数,未能完全实现其整体目标,但总体来说,这些尝试对采矿技术的自动化产生了积极影响,并为后续采煤机智能化技术的发展奠定了基础。按照历史进程来说, 英国远程操作长壁工作面(Remotely Operated Longwall Face,ROLF)计划、采煤工作面自动化系统(Mine Operating System,MINOS)、美国航空航天局(NASA)长壁自动化合作项目、澳大利亚煤炭工业研究计划(Australian Coal Industry’sResearch Program,ACARP) 、澳大利亚CSIRO 项目、欧盟长壁钻井设备新型机械化与自动化(NewMechanisation and Automation of Longwall and DrivageEquipment,NEMAEQ)等6 项科研项目在采煤机智能化发展中扮演了重要角色。

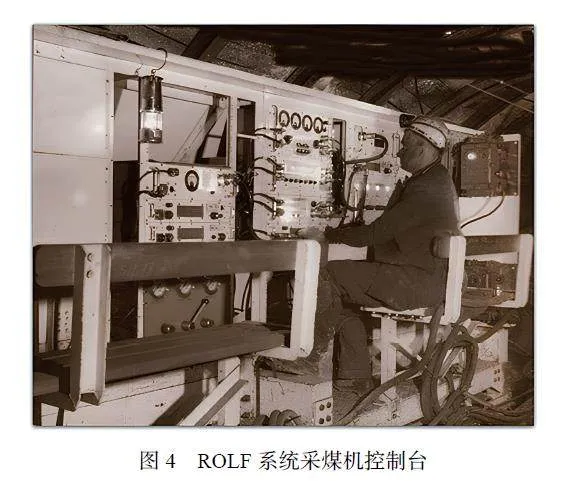

2.1 英国ROLF 计划

起初,西方国家推动采煤机自动化的动力并非出于煤矿工人安全或生产效率的考量,而是源于煤炭行业工人薪资结构的问题。1950 年左右,随着多种采煤机械的引入和发展,煤炭行业正经历着快速的机械化进程,这导致矿工之间任务分配公平性和薪酬水平存在显著差异。为解决这一问题,英国政府、工会及国家煤炭委员会于1955 年达成了一项基于ROLF 的协议,产生了“无人长壁工作面”的概念,并进行了许多开创性实验,首次实现了非视距状态下的长壁采煤机控制。1963 年英国贝弗科特斯煤矿的ROLF 系统采煤机控制台如图4 所示。由于缺乏合适的传感器、计算及远程控制技术,ROLF 并未达到实际生产所需的成熟度和可靠性,实质上的采煤机开环控制亦使其生产能力难以稳定,最终导致ROLF 系统退出实际应用,此阶段的采煤机在有限的技术条件下朝着减轻煤矿工人劳动强度、提高生产效率的方向发展,其自动化和远程控制已初具雏形。

2.2 煤矿工作面自动化系统MINOS

在ROLF 计划实施后,英国国家煤炭局继续进行了相关技术研发,以实现机械化和自动化采煤,于20 世纪70 年代初期提出了MINOS 设计方案和实施推进的框架。该方案中采用了分布式系统架构设计理念,除采煤机外,还包含液压支架和采区及地面监控中心的设计[8],将所有采矿作业如生产、运输、环境和辅助设备等均纳入单一的模块化配置中,目标是降低采煤系统维护成本,提高生产质量,改善监控和信息显示,消除人为失误,并提高人员安全水平[16]。MINOS 与ROLF 同样受限于时代条件,缺乏闭环控制采矿流程所需的关键传感装置及数字处理能力,最终于20 世纪80 年代被淘汰,此阶段采煤机设计制造所包含的分布式、协作型、数字化的概念已与现今常见的煤矿建设数字化云服务理念非常相似,并向数字化、信息化、一体化的方向进行发展。

2.3 美国NASA 长壁自动化合作项目

1975—1982 年,NASA 受美国能源部委托,开始研究长壁采矿过程的自动化。基于太空计划开发的方法,NASA 探索并制定了几种技术方案,于1982 年形成了一篇技术报告,提出了长壁自动化开采的6 个优先发展事项:① 使工人远离环境中的粉尘和甲烷危害。② 保持工作面对齐以提高生产率,并减少设备压力。③ 安装诊断及故障隔离,以便更好地维护设备。④ 简化重型装备在工作面间的移动。⑤ 开发煤岩界面探测技术。⑥ 研究远程煤层测绘技术[17]。

在20 世纪80 年代,NASA 的长壁开采自动化研究中列出的优先事项已涵盖现今煤矿自动化、无人化、智能化建设的需求,但由于欠缺相应的技术手段,无法实现其目标,此时的采煤机发展朝着更高等级的信息化、自动化方向发展。除此之外,值得一提的是,NASA 的研究方向虽然异常先进,却非常受到当时技术条件的局限,例如在其结论中否定了利用惯性导航进行采煤机精确位置控制的方案,然而,在后续CSIRO 采矿自动化的研究中,使用高性能惯性制导技术的军用设备却实现了精确位姿控制目标。由此可见,持续的技术发展及其在煤炭智能化开采建设中的应用非常必要。

2.4 澳大利亚ACARP

自1992 年提出以来,ACARP 一直是澳大利亚煤炭开采业的重要科研协作计划。ACARP 通过产学研用结合,利用行业技术能力和科学研究,帮助煤炭生产商进行技术和工艺创新,大幅提高运营效率和安全性,人均原煤年产量从0.73 万t/(人·a)提高到1.95 万t/(人·a) ,年均增长10.32%。ACARP 的知名技术包括LASC 和Exscan 等。LASC 技术可实现工作面自动校准调直、采煤机自动定位,70% 的澳大利亚长壁工作面采用了该技术[18]。LASC 是ACARP的核心项目之一,其他研究如激光测距、热红外成像、毫米波雷达、防碰撞技术等也逐步应用于采煤机智能控制。得益于技术手段的提高,此时采煤机自动化、信息化、智能化程度不断提高,正逐步实现早期NASA 所提出的使工人远离危险环境的无人化目标。

2.5 澳大利亚CSIRO 项目

1994 年,主要由美国、英国、德国、法国及南非等国家政府研究机构参与的澳大利亚CSIRO 开展了关于自动化和长壁采矿设备控制的全球技术研究,虽然此项目在当时并未取得太多实用性成果,但其后续在ACARP 计划资金的支持下,使用传统高精度惯性导航系统和标准处理算法实现了采煤机位置3D 测量,首次完成了煤炭开采行业低风险的长壁自动化远程采矿可行性展示[19]。惯性导航传感装置的优势在于不需要搭建外部基础设施,能够适应恶劣的采矿环境,在没有基站信号指引的情况下自行判别方向。此后CSIRO 又收购了成立于2001 年的澳大利亚煤炭协会子机构LASC,在不断的深入研究后,于2013 年成功开发了用于工作面对齐、采煤机水平控制、刮板运输机蠕变控制的惯性导航系统。

惯性导航装置水平及垂直控制准确率如图5 所示。可看出无人操控的惯性导航系统已经具有较高精度,与人工收集的实地数据相差较小,但仍然存在部分误差。

2.6 欧盟NEMAEQ

NEMAEQ 是欧盟委员会煤炭与钢铁研究基金支持的创新项目,周期为2006—2009 年,参与者包括德国、波兰和西班牙等欧盟国家的研究机构。NEMAEQ利用热成像红外摄像机和截割机械的振动特性,通过数据分析技术识别煤岩边界,显示出高度准确性。采用可靠的机载网络设备和多种无线传感器,对设备振动、温度、油液泄漏及机械磨损进行实时监测[20],并提出自动化截割规划方案。尽管取得了一些成果,但在设备可靠性、全流程自动化、自主运行和智能网络传感等方面仍有不足,距离完全自动化及智能化仍有较大差距。

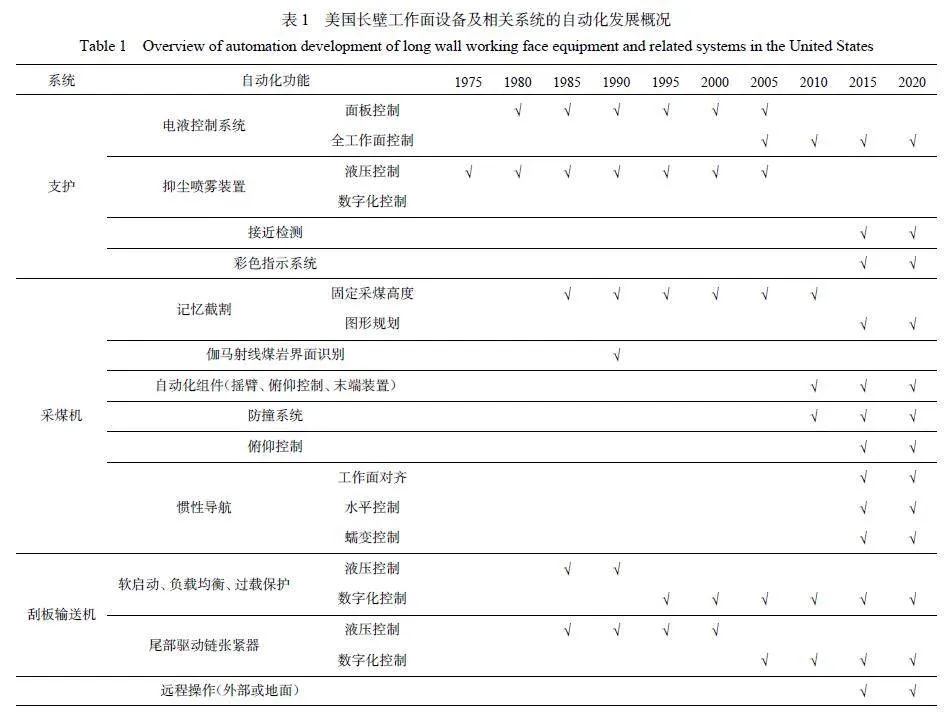

2.7 工作面煤机设备自动化发展概况

以美国长壁工作面自动化为例,其发展过程概况见表1。采煤机相关方面的研究自20 世纪90 年代以来经历了约10 a 的瓶颈期,原因包括自动化系统只适用于理想环境,传感技术在复杂地质条件下精度和可靠性不足,无法应对采矿过程中的突发事件如顶板冒落等,反而降低整体产量。随着各国研究组织的投入和传感器技术的发展,工作面煤机设备的可靠性和安全性不断提高,传感器技术实现了地质环境及采矿条件下的实时测量,惯性导航系统和自动化技术实现了采煤机姿态及位置的实时控制,预防性设备维护得以实现。单台设备可靠性达到98.5% 以上,全矿系统可靠性超过80%[16]。

在自动化采矿技术研究起步较早的西方,从初期英国的ROLF 到欧盟NEMAEQ,其共同趋势在于利用不断发展的监测传感及远程控制技术代替人工干预及操作,不断提高工作面设备的生产效率及可靠性,朝信息化、一体化、无人化、智能化方向发展。

3 采煤机智能化关键技术

采煤机作为煤炭开采的核心装备,其智能化研究探索和工业实践主要围绕自身行走机构和截割机构2 个执行部分的智能控制展开。采煤机的牵引方式主要分为2 种:一种是内牵引方式,即在采煤机本体上安装行走机构;另一种是外牵引方式,行走机构安装在工作面的两端,行走机构的智能控制决定了采煤机的位置、行走方向和速度,从而对采煤机截割工艺的实施产生影响。采煤机截割机构是通过机械动力削割煤层的关键部件,其能耗约占整个采煤机装机功率的80%,且故障率也占采煤机总故障率的一半以上[21]。截割机构对切割路径和采煤高度、截割功率的控制直接影响采煤机的机身姿态、稳定性和开采质量。因此采煤机行走机构和截割机构的智能控制是其智能化发展的核心。

3.1 智能感知技术

采煤机的智能感知技术可主要分为位姿感知、内部状态感知、外部环境感知和直线度感知等。

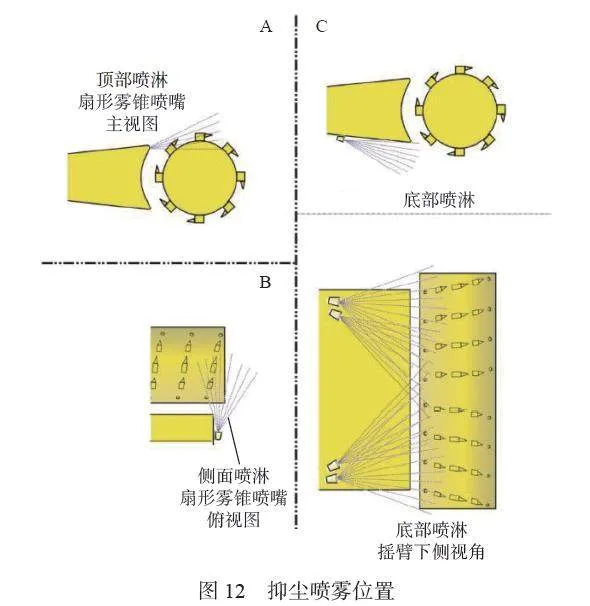

1) 位姿感知技术。采煤机位姿感知信息主要包含截割机构滚筒截割高度、煤机位置和速度方向、机身姿态(指分别沿工作面前进方向和沿采煤机行进方向的倾角)等[22]。位姿感知获取的相关信息是采煤机截割作业割煤工序设置及参数设定的重要决定因素,例如:采煤机的航向角决定了截割工序中斜切进刀的深度,俯仰角则关系到摇臂高度。以上海煤科采煤机为例,通过在采煤机机身安装的摇臂角度传感器获取截割高度,通过二维倾斜传感器获取机身倾角,通过旋转编码器获取位置及牵引速度,从而实现采煤机位姿感知[23],如图6 所示。

2) 内部环境感知。采煤机内部环境感知是指对采煤机自身各零部件和功能结构工作状态的实时监测,建立在机身内部各类传感器数据采集的基础上。例如:电控箱内部的气体状态信息、机身冷却管道中的冷却水路温度及水位信息、摇臂润滑油状态信息、油路管道中液压系统压力、采煤机电压/电流传感器信息等[24]。此外,采煤机机身的振动及噪声传感器在线分析等也属于内部环境感知,对于采煤机机械传动系统的故障监测和诊断有重要意义。通过以上信息的收集和综合分析,对采煤机的实时运行状态进行及时判断,对于降低故障率、提高采煤机工作稳定性和生命周期管理有重要作用。

3) 外部环境感知。采煤机外部环境感知信息包括采煤机工作区域的瓦斯浓度、粉尘状况及通风情况等,主要通过安装在机身上的环境传感装置完成采煤机运行环境相关信息的收集。采煤机通过收集到的外部环境信息自主判断所处生产环境是否符合安全标准,能够实现保护性停机,保证采煤机设备和工作面的安全[25]。

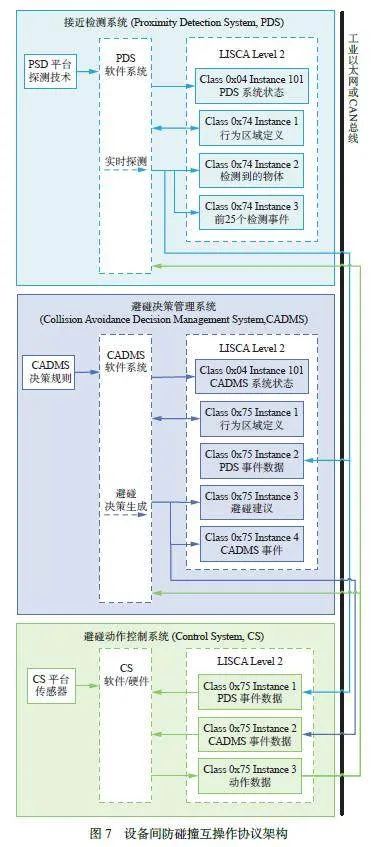

采煤机外部环境感知技术包括视频监控、热红外成像和多维立体视觉测量等。这些技术通过机载视频和图像信息获取,能够准确测量滚筒、支架和顶板之间的相对位置,为滚筒的智能防碰撞提供决策依据,同时有效减少采煤机与支架之间的碰撞故障,缩小采煤机与支护间的空顶距离,并提高支架跟机速度,进而提升生产效率。此外,基于雷达信息与射频识别的人员临近识别系统确保了井下人员的工作安全,通过建立安全区域,避免了自动化生产过程中可能发生的人员安全隐患[26]。在澳大利亚ACARP项目C24034 的接近检测设备互操作性研究中,提出了一个标准化的开放式架构协议,为矿场设备间的通信建立了通用协议框架。LASC 项目组提出的设备间防碰撞互操作协议架构如图7 所示,该框架利用射频标签、高清监视器和雷达等技术实现接近检测和碰撞警告,包含附近物体检测、防碰撞决策、防碰撞控制3 个部分。

此外,煤岩识别也属于采煤机外部环境感知技术。煤岩识别对于采煤机智能控制中的自动调高有重要意义,无差别的直接截割煤矸会对采煤机造成严重损害,并影响出煤质量[27]。煤岩识别较早的自动化工程应用可以追溯到1978 年美国内政部矿业局与NASA 合作的自动化长壁采煤机项目,该项目利用冲击波在煤岩2 种材质中不同传播速率特性研发了煤岩识别装置,如图8 所示。目前煤岩识别探测方法主要包含雷达,γ 射线,红外探测,采煤机滚筒振动参数、负载电流等多参数综合感知等,但在实际应用中,受测试环境和测量方式的影响,上述方法效果均不理想。因此煤岩识别方向的外部环境感知将作为长期科研重点进行攻关[28]。

4) 工作面直线度感知。直线度是采煤机在综采工作面行走轨迹平直度的体现。在工作面采掘作业中,液压支护系统持续地推动刮板输送机移动,由于地质条件的不同及液压支架间的间隙,导致在相同推移操作下各个支架实际发生的推移距离有所差异,从而影响采煤机行进的平直度,若不进行纠直操作,则长时间的弯曲容易导致刮板链条断裂,并且液压支护不到位会产生工作面安全隐患[29]。

目前采煤机直线度感知主要利用惯性导航技术实现,通过测量采煤机的角速度、加速度,得到采煤机在坐标系中的位置和偏航角,经过计算后得到采煤机在工作面的准确运行轨迹,并最终实现工作面自动调直功能[30]。另外,在综采工作面中,采煤机通常以刮板输送机为运行轨道,因此采煤机的直线度感知也是对刮板输送机的直线度感知。

3.2 智能控制技术

采煤机的智能控制技术包括电气控制系统及面向工作面的智能控制扩展系统。采煤机电气控制系统主要包括设备的基本控制功能,如载荷(电流)、压力、温度、流量等的阈值监测及相应的保护控制逻辑等,执行机构各组件的接口和控制逻辑,操作人员的人际交互、遥控器和操作按钮等。面向工作面的智能控制扩展系统则主要包含基于智能感知技术的采煤机滚筒自动调高、牵引机构自适应调速、工作面联动控制(例如工作面瓦斯综合调控和煤流负载均衡控制等)。

1) 电气控制系统。采煤机电气控制系统是智能控制的基础,作为采煤机的大脑,是实现采煤机智能化的核心。相比于传统的PLC 控制系统,天地科技股份有限公司上海分公司的分布式电气控制系统有更好的扩展性、稳定性及运算能力,其基于CAN 总线及分布式工业以太网等技术的第二代DSP 电控系统已经稳定运行10 余年,累计装机数量超过600 台,经过多年的实践应用证明了其在控制性能、稳定性和可靠性方面的优势[14]。

基于CAN 总线及工业以太网的分布式电气控制系统如图9 所示。各个功能模块通过CAN 总线或单对线以太网(Single Pair Ethernet,SPE)互联,使采煤机在通信策略的交互上更有优势。CAN 总线协议规范带来的高可靠性、自动屏蔽错误数据帧、空闲总线抢占和高扩展性,使该控制系统能够快速精确定位失效模块并进行错误检查,减少排障检修时间,提高检修效率;工业以太网的扩展接口技术使该系统能够便捷可靠地与外部智能设备进行交互访问,传递多种监测数据,接收光信号和FSK 调制信号等,使数据传输更稳定、灵活[31]。

2) 滚筒智能调高控制。采煤机滚筒智能调高系统已成为近年来煤机装备领域的研究热点,相较于人工手动调高,根据采煤机实时工作状态自动调整截割参数的智能调高系统在生产安全性和效率方面具有显著优势。目前,国内广泛采用的记忆截割系统是实现滚筒智能调高的核心。该系统由传感器装置、数据采集模块、自动化截割算法软件及控制执行模块等组成。操作流程开始于人工示教和数据处理,随后进入自适应调高阶段,最后是人工修正。在示教阶段,操作员通过对采煤机进行1 次或2 次操作示范,使得采煤机能够记录并学习机身的位姿信息。在自动截割模式下,系统将依据存储的数据表或预先建立的模型为采煤机提供动态的控制参数,确保截割过程的精确性和连贯性[32]。

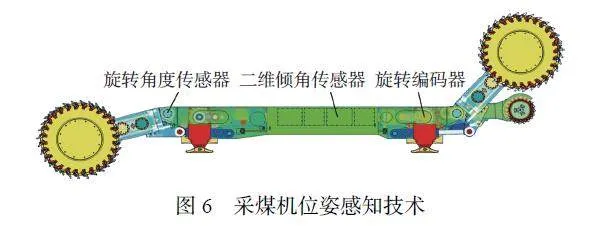

上海煤科研发的智能记忆截割系统具备先进的自动化功能,能够记忆并执行多达31 个截割工艺段的截割任务,同时适用于各种复杂的综采工作面端头截割工艺,如图10 所示。该系统不仅支持全流程的自动化操作,还能够进行远程控制下的记忆截割学习,极大地提高了采煤机智能化水平。在实际应用中,自动运行的采煤机在长达300 m 的综采工作面上,能够实现不超过±5 cm 的行走位置控制精度,且滚筒截割高度的稳态重复误差控制在±4 cm 以内,展现了系统的高精度和可靠性。

3) 自适应调速控制。作为采煤机的行走机构,牵引系统的智能控制对采煤机的生产效率有直接影响,提高采煤机的截割功率、牵引速度和牵引力是提高整体生产效率的关键。在煤炭开采的实际过程中,由于地质构造的原因,软硬煤层分布的随机性和煤层自然成藏边界的不规则,都对采煤机的截割阻力和牵引阻力造成了不同程度的影响[33]。传统采煤过程中,依靠采煤机司机的工作经验,通过观察煤层变化对采煤机进行调速调高,具有很大的盲目性,难以实现高效率的割煤生产[34]。

在采煤机智能化发展过程中,通过传感信号特征提取等方法,研究不同截割状态下采煤机振动、截割机构声源信息、滚筒截齿温度场及电动机电压/电流等参数的变化,可为采煤机自适应调速控制提供决策依据。目前基于人工神经网络、深度学习算法的智能调速控制策略已得到应用,推动了采煤机智能控制技术的发展。

4) 工作面联动控制。在综采工作面生产过程中,采煤机控制除自身影响因素外,还受到生产环境及支护、运输等环节的影响,需要依据煤矿生产系统各环节的情况进行综合调度,包含工作面瓦斯综合调控、煤流平衡控制等,从而提高工作效率,降低生产安全风险[35]。

在综合机械化采煤工作面开采过程中,采煤和放煤活动是瓦斯生成的主要途径。为了实现对瓦斯的全面控制,关键在于对采煤机的运行速度和液压支架放煤动作的精确控制。在高瓦斯矿井中,为了确保作业安全,通常将采煤机的牵引速度控制在3 m/min 以内,这虽然有助于安全,但也显著影响了开采效率[36]。在当前的智能开采技术中,工作面的瓦斯浓度通常会设定一个报警阈值,且瓦斯监测数据会实时传输到采煤机控制系统。根据预设的瓦斯浓度阈值,系统能够动态地调整采煤机的运行速度,从而提高生产效率。

井下生产中采、掘、运三机煤流负载需要综合调度,任何一环的负荷超限均会对生产连续性和生产安全造成影响。因此,采煤机智能控制系统中也需要实时采集并分析其他生产模块的运行状态,并通过合理的阈值对采煤机的运行速度和截割功率进行实时调整,确保生产系统整体的效率[37]。

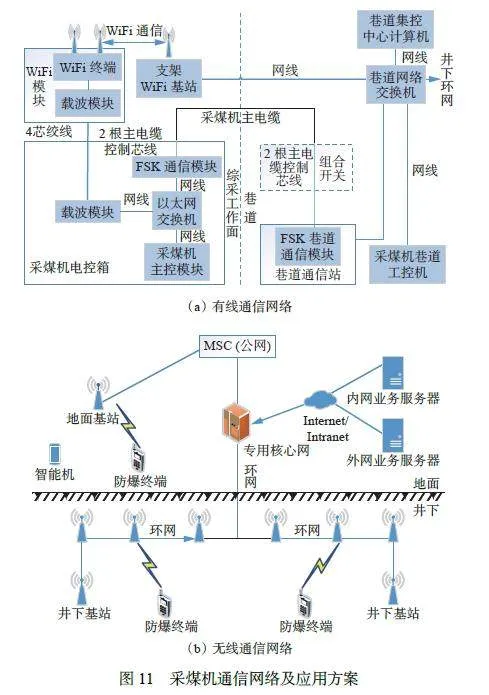

3.3 智能通信技术

煤矿井下综采工作面设备种类繁多,巷道内生产环境复杂,机械设备自身子系统和各设备与集控系统的信息交互、环境传感器数据上报整合等需求都对井下通信系统的传输带宽、稳定性、时延等性能提出了较高要求[38]。单独针对采煤机的智能通信而言,可按照通信方式分为有线和无线2 种,如图11所示。

在有线通信领域,采煤机与巷道之间通常采用FSK 作为载波通信的标准方式。这种通信方式通过采煤机供电主电缆内的控制线实现频分复用,确保了超过500 m 的稳定传输距离,具有约10 ms 的传输延迟和小于1 ms 的延迟波动。此外,还支持EIP,CAN,RS485 及工业以太网TCP/IP 等多种通信协议,实际应用中也可通过采煤机集控箱供电电缆内的刮板输送机闭锁线芯实现调制载波通信,在800 m 范围内最大带宽传输能力可达10 Mbit/s。另外,由于采煤机通常采用具有矿用阻燃特性的金属屏蔽线缆作为动力电缆,其强抗干扰性能确保了通信的高稳定性。采煤机通信信号到达工作面巷道后的对外通信一般使用巷道光纤进行传输,光纤通信具有本质安全、电气绝缘性能良好、无电磁干扰、传输带宽高的特性,稳定传输距离可达25 km 以上。

无线通信方面, 采煤机可选用4G, 5G, WiFi,Mesh 等通信方式。根据4G 网络特性,采煤机控制系统支持宽带码分多址(Wideband Code DivisionMultiple Access,W−CDMA)、时分同步码分多址(TimeDivision-Synchronous Code Division Multiple Access,TD−SCDMA) 、时分双工长期演进(Time DivisionDuplexing-Long Term Evolution, TDD−LTE) 、频分双工长期演进(Frequency Division Duplexing-Long TermEvolution,FDD−LTE)等多种调制方式,传输速率达300 Mbit/s。近年来5G 作为最新一代的蜂窝移动通信技术,具有低延时、高可靠性、支持高并发数量、大带宽等技术特性,在井下多传感器、复杂环境的应用场景下,能够与其他设备实现可靠的智能协同作业,对综采煤工作面智能化发展起到了关键的促进作用[39]。

4 采煤机智能化展望

采煤机对煤层的切割作业、信息感知和控制决策具有机器人的特征,广泛采用的记忆截割技术同样借鉴于机器人的“示教跟踪”,可以算作特种环境下的工业机器人[40]。

4.1 基于煤岩识别的智能截割技术

尽管目前已有20 多种煤岩识别方法被提出,但在实际应用中,由于环境因素和技术特性的限制,这些方法的识别效果并不好,缺乏足够的通用性和鲁棒性,难以满足智能截割的自适应性需求。采煤机截割煤层的过程中,过截割会导致出煤质量下降,损害滚筒截齿,甚至可能产生火花,引发瓦斯爆炸;欠截割则会造成采煤不全,资源浪费,降低煤矿生产效率,增加矿井建设成本。目前激光诱导击穿光谱(Laser-Induced Breakdown Spectroscopy, LIBS) 技术因具有无需制样及可原位、快速、多元素同时检测等优点,为以物质成分为依据的新一代煤岩识别技术提供了理论支撑,具有一定应用潜力[41]。

作为采煤机滚筒自动调高的技术基础,也是智能化采煤的核心技术之一,更加精确、高效、实时的煤岩识别方法是提高采煤机生产效率、延长采煤机使用寿命、提高煤矿生产安全和质量的重要保障。

4.2 智能滚筒调速技术

采煤机滚筒调速是控制采煤机功耗、开采效率和经济效益的关键因素之一。在截割煤层时,块煤率的高低与采煤机滚筒构型(例如截齿数量与布局等)、牵引速度、煤质条件及滚筒转速均相关。在出煤量相同的情况下,高块煤率不仅能够提高煤炭价格,扩大原煤的应用范围及使用价值,还可以降低采煤过程的截割比能耗及粉尘污染,提高经济效益,也符合当前节能和绿色开采的要求[42]。目前,受限于采煤机的结构,采煤机滚筒转速在正常工作状态下无法调速,现有的调速技术在实际开采应用中也存在障碍。除此之外,采煤机滚筒调速策略还需综合考虑截割块煤率、滚筒截割比能耗、采煤生产率等重要因素[43],应结合滚筒的结构参数对截割运动参数进行调整,使采煤机综合截割性能最优。

4.3 采煤机精确定位技术

精确定位技术是采煤机信息感知中“方位觉”智能仿生的技术难题,也是智能感知的重点。采煤机精确定位不仅能实现精准采煤,提高生产效率和安全,还能为工作面调直、纠偏等其他工艺提供重要信息。采煤机精确定位通常涉及到红外传感器、编码器和惯性导航装置。但是,这些装置都有其内在的问题和缺陷,制约了采煤机位姿信息的准确获取[44]。目前广泛使用的采煤机记忆截割系统主要依赖惯性导航技术进行定位,惯性导航是一种效果较好的半智能化方法。采煤机进行记忆割煤时,即使在顶底板地质条件较好的煤矿,也面临着定位精度不高、位姿信息与实际地质状态不匹配的问题,导致连续多刀割煤后必须通过人工干预进行校正,以消除累计误差[45]。

4.4 基于三维地质模型的采煤机规划开采技术

基于三维地质模型的采煤机规划开采以煤层探测技术为核心,依据采掘工作面地质数据构建三维坐标系统模型,基于地质模型分析获得煤层确切分布及特点,制定待采煤层顶底板轨迹、采煤机调高/调速控制策略,结合精确定位等技术,实现对采煤机沿顶底板轨迹参数规划和割煤控制[46]。

规划开采的实施,除了依靠定向钻孔雷达探测和槽波地震勘探等方法获取煤层及地质的精细化信息外,还依赖于煤机装备数字孪生技术的应用。利用数字孪生技术构建物理实体的数字化模型,并通过虚实交互、数据分析融合、决策优化迭代等手段提升开采的智能化水平[47],将能够最大限度地优化开采效率,提高生产质量和安全。

5 采煤机智能化发展中的人机关系

采煤机智能化发展中的人机关系不断变化,操作工人是最大的受益者,最终目的是提高人员安全。在西方国家的探索中,以人为本的理念逐渐渗透, NASA 提出了远离危险环境的目标, ACARP 和NEMAEQ 项目也体现了人机协同的观念。我国采煤机智能化水平虽然不断提高,但仍需人工干预。复杂的地质条件限制了智能设备的使用,现有的探测和传感技术也无法完全规避突发事件,机械维修和故障排除仍依赖人工操作。2018 年美国国家煤炭委员会会议提到,远程控制自动化开采工作面仍需8 名工人, 而我国智能化开采工作面人员配置在14 人左右,包含巡查工、验收员等。未来高端采煤机的发展将更加重视用户体验和技术发展中的人机关系。

5.1 采煤机降尘技术

在综采工作面中,采煤机截割煤层的操作是产生粉尘的主要源头。特别地,在井下逆风条件下截割顶煤时,采煤机司机所在位置的原始呼吸性粉尘质量浓度可能高达1 000 mg/m³,危害极为严重。采煤机的智能化远程控制虽然避免了采煤机司机受到粉尘污染的直接侵害,但是大量粉尘扩散依然对支护及运输等设备有严重损害,此外,煤尘浓度过高也是井下火灾和爆炸事故的主要根源。

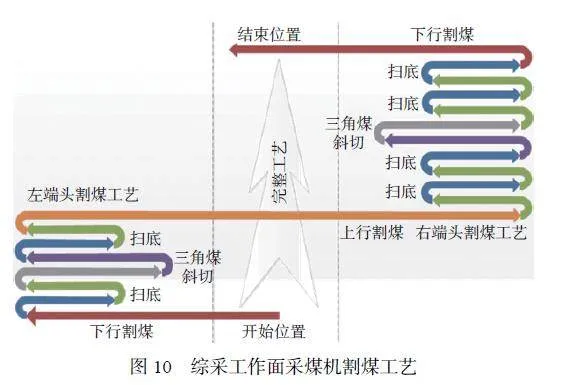

目前主流的工作面割煤粉尘治理主要方法有机载电动/液动除尘器、机载干式除尘器、机载喷雾引射除尘等。2014 年美国国家职业安全与卫生研究所专门展开了对连采作业粉尘控制的研究,对降尘喷头喷射流量、喷射压强、除尘润湿剂成分、湿头喷涂、抑尘喷雾位置(图12)等进行了多方面的研究,为采煤机后续抑尘、除尘技术的开发提供了丰富的数据支持和建议[48]。

5.2 采煤机降噪技术

在采煤作业中,噪声是一个普遍存在且严重影响工作环境和操作人员健康的严重问题。由于采煤机噪声的存在,操作人员长时间处于高噪声环境下工作,易引发听力损伤、耳鸣、头痛等健康问题,甚至影响工作效率和安全。因此,降低采煤机噪声对于改善工作环境质量、保护操作人员健康至关重要。2004−2008 年美国劳工部矿山安全与健康管理局报告的病例中,听力损失占整体病例的23%,而我国在大型煤机设备噪声控制方面的研究和报告还相对较少。因此,采煤机噪声控制亟待加强。

采煤机噪声主要来自于机械设备的运转,截割机构、输送装置、液压摇臂等部件运转过程中所产生的机械振动和空气流动均会引起噪声。但噪声声源的准确定位存在一定难度,例如噪声声源可能位于机械设备内部,从多个位置发出,此外由于机械尺寸、结构和工作特性的原因,在消声室中测试并定位声源也会存在困难[49]。

ACARP 大型机械噪声控制项目的测试及优化过程如图13 所示。通过仿真建模及数据导入,在测试软件中优化滚筒设计,进行采煤机噪声抑制测试,通过在每个截齿基座添加角撑板、增厚滚筒叶片板、为滚筒环添加肋骨的方式,在高频状态下有效抑制了截割滚筒的噪声产生。

6 结语

介绍了国内外采煤机智能化发展的现状,以艾柯夫、久益、上海煤科为主梳理了智能化技术的成果。分析了采煤机智能化关键技术,提出以智能感知、智能控制和智能通信等内容作为采煤机智能化核心。我国在采煤机智能化应用中虽然已经取得了一定突破,提高了煤炭行业的生产效率和煤矿工人安全,但仍处在智能化发展的初级阶段,在煤岩识别、精确定位、规划开采等技术上仍有待提升。随着煤炭资源的开采,今后将面临超大采高、薄及超薄煤层等各类难采煤层及复杂地质条件,只有不断提升采煤机智能化水平,才能应对更好地应对挑战,为智能化采煤机器人研究奠定基础,真正意义上实现无人化、智能化采矿。

参考文献(References):

[ 1 ]张科学,徐兰欣,李旭,等. 透明工作面智能化开采大数据分析决策方法及系统研究[J]. 煤炭科学技术,2022,50(2):252-262.

ZHANG Kexue,XU Lanxin, LI Xu, et al. Research onbig data analysis and decision system of intelligentmining in transparent working face[J]. Coal Science andTechnology,2022,50(2):252-262.

[ 2 ]高有进,杨艺,常亚军,等. 综采工作面智能化关键技术现状与展望[J]. 煤炭科学技术,2021,49(8):1-22.

GAO Youjin, YANG Yi, CHANG Yajun, et al. Statusand prospect of key technologies of intelligentization offully-mechanized coal mining face[J]. Coal Science andTechnology,2021,49(8):1-22.

[ 3 ]王国法,刘峰,孟祥军,等. 煤矿智能化(初级阶段)研究与实践[J]. 煤炭科学技术,2019,47(8):1-36.

WANG Guofa, LIU Feng, MENG Xiangjun, et al.Research and practice on intelligent coal mineconstruction (primary stage) [J]. Coal Science andTechnology,2019,47(8):1-36.

[ 4 ]王国法,庞义辉,任怀伟. 智慧矿山技术体系研究与发展路径[J]. 金属矿山,2022(5):1-9.

WANG Guofa, PANG Yihui, REN Huaiwei. Researchand development path of smart mine technologysystem[J]. Metal Mine,2022(5):1-9.

[ 5 ]王国法,庞义辉,刘峰,等. 智能化煤矿分类、分级评价指标体系[J]. 煤炭科学技术,2020,48(3):1-13.

WANG Guofa, PANG Yihui, LIU Feng, et al.Specification and classification grading evaluation indexsystem for intelligent coal mine[J]. Coal Science andTechnology,2020,48(3):1-13.

[ 6 ]王国法,徐亚军,孟祥军,等. 智能化采煤工作面分类、分级评价指标体系[J]. 煤炭学报, 2020, 45(9) :3033-3044.

WANG Guofa, XU Yajun, MENG Xiangjun, et al.Specification, classification and grading evaluationindex for smart longwall mining face[J]. Journal ofChina Coal Society,2020,45(9):3033-3044.

[ 7 ]王国法,庞义辉,任怀伟. 煤矿智能化开采模式与技术路径[J]. 采矿与岩层控制工程学报,2020,25(1):1-15.

WANG Guofa,PANG Yihui,REN Huaiwei. Intelligentcoal mining pattern and technological path[J]. Journalof Mining and Strata Control Engineering,2020,25(1):1-15.

[ 8 ]葛世荣. 采煤机[ 8 ] 技术发展历程(五)——自动化技术[J].中国煤炭,2020,46(10):1-15.

GE Shirong. The development history of coal shearertechnology (part five) —automation technology[J].China Coal,2020,46(10):1-15.

[ 9 ]葛世荣. 采煤机技术发展历程(十) ——制造商变迁[J].中国煤炭,2021,47(3):25-43.

GE Shirong. The development history of coal shearertechnology (part ten) —manufacturers[J]. China Coal,2021,47(3):25-43.

[10]赵亦辉,赵友军,周展. 综采工作面采煤机智能化技术研究现状[J]. 工矿自动化,2022,48(2):11-18,28.

ZHAO Yihui, ZHAO Youjun, ZHOU Zhan. Researchstatus of intelligent technology of shearer in fullymechanized working face[J]. Industry and MineAutomation,2022,48(2):11-18,28.

[11]RALSTON J C, HARGRAVE C O, DUNN M T.Longwall automation: trends, challenges andopportunities[J]. International Journal of MiningScience and Technology,2017,27(5):733-739.

[12]宋选民, 朱德福, 王仲伦, 等. 我国煤矿综放开采40 年:理论与技术装备研究进展[J]. 煤炭科学技术,2021,49(3):1-29.

SONG Xuanmin, ZHU Defu, WANG Zhonglun, et al.Advances on longwall fully-mechanized top-coal cavingmining technology in China during past 40 years:theory, equipment and approach[J]. Coal Science andTechnology,2021,49(3):1-29.

[13]王国法,杜毅博,徐亚军,等. 中国煤炭开采技术及装备50 年发展与创新实践——纪念《煤炭科学技术》创刊50 周年[J]. 煤炭科学技术,2023,51(1):1-18.

WANG Guofa, DU Yibo, XU Yajun, et al.Development and innovation practice of China coalmining technology and equipment for 50 years:commemorate the 50th anniversary of the publication ofCoal Science and Technology[J]. Coal Science andTechnology,2023,51(1):1-18.

[14]刘振坚,邱锦波,庄德玉. 天地科技上海分公司采煤机智能化技术现状与展望[J]. 中国煤炭,2019,45(7):33-39,87.

LIU Zhenjian, QIU Jinbo, ZHUANG Deyu. Presentsituation and prospect of intelligent shearer technologyof Shanghai Branch Company of Tiandi Co., Ltd. [J].China Coal,2019,45(7):33-39,87.

[15]莫非. 能源行业转型发展回眸——煤炭篇:以高质量发展 筑牢能源基石[EB/OL]. [2024-01-02]. https://cpnn.com.cn/news/zngc/202401/t20240102_1665702.html.

MO Fei. Energy industry transformation anddevelopment review-coal: build the cornerstone ofenergy with high quality development[EB/OL]. [2024-01-02]. https://cpnn.com.cn/news/zngc/202401/t20240102_1665702.html.

[16]PENG S S,DU Feng,CHENG Jingyi,et al. Automationin U. S. longwall coal mining: a state-of-the-artreview[J]. International Journal of Mining Science andTechnology,2019,29(2):151-159.

[17]符如康,张长友,张豪. 煤矿综采综掘设备智能感知与控制技术研究及展望[J]. 煤炭科学技术, 2017,45(9):72-78.

FU Rukang, ZHANG Changyou, ZHANG Hao.Discovery and outlook on intelligent sensing and controltechnology of mine fully-mechanized mining and drivingequipment[J]. Coal Science and Technology, 2017,45(9):72-78.

[18]REID D, RALSTON J, DUNN M, et al. Longwallshearer automation: from research to reality[M]//BILLINGSLEY J, BRETT P. Machine Vision andMechatronics in Practice. Berlin:Springer,2015:49-57.

[19]张建广. 悬臂式掘进机智能截割控制技术发展现状及关键技术探讨[J]. 煤炭工程,2015,47(2):89-91.

ZHANG Jianguang. Discussion on development statusand key technology of boom-type roadheader intelligentcutting control[J]. Coal Engineering,2015,47(2):89-91.

[20]王学成. 我国煤矿巷道快速掘进技术与装备发展现状[J]. 煤矿机械,2017,38(6):1-3.

WANG Xuecheng. Current situation of rapid excavationtechnology and equipment in coal mine roadway inChina[J]. Coal Mine Machinery,2017,38(6):1-3.

[21]葛世荣. 采煤机技术发展历程(七)——截割机构[J].中国煤炭,2020,46(12):15-29.

GE Shirong. The development history of coal shearertechnology (part seven) —cutting devices[J]. ChinaCoal,2020,46(12):15-29.

[22]李帅帅,任怀伟. 综采工作面 “三机” 设备位姿测量技术研究现状与展望[J]. 煤炭科学技术,2020,48(9):218-226.

LI Shuaishuai, REN Huaiwei. Research status andevelopment trend of position and posture measurementtechnology on hydraulic support, scraper conveyor,shearer in fully-mechanized mining face[J]. CoalScience and Technology,2020,48(9):218-226.

[23]葛世荣,郝尚清,张世洪,等. 我国智能化采煤技术现状及待突破关键技术[J]. 煤炭科学技术, 2020,48(7):28-46.

GE Shirong, HAO Shangqing, ZHANG Shihong, et al.Status of intelligent coal mining technology and potentialkey technologies in China[J]. Coal Science andTechnology,2020,48(7):28-46.

[24]张阳. 采煤机智能化技术成果与展望[J]. 智能矿山,2022,3(7):70-79.

ZHANG Yang. Achievements and prospect of intelligenttechnology of shearer[J]. Journal of Intelligent Mine,2022,3(7):70-79.

[25]葛世荣. 采[25] 煤机技术发展历程(九)——环境感知技术[J]. 中国煤炭,2021,47(2):1-17.

GE Shirong. The development of coal shearertechnology (part nine)—environment sensingtechnology[J]. China Coal,2021,47(2):1-17.

[26]方新秋,梁敏富,李爽,等. 智能工作面多参量精准感知与安全决策关键技术[J]. 煤炭学报,2020,45(1):493-508.

FANG Xinqiu, LIANG Minfu, LI Shuang, et al. Keytechnologies of multi-parameter accurate perception andsecurity decision in intelligent working face[J]. Journalof China Coal Society,2020,45(1):493-508.

[27]邵艳清. 人脸识别技术发展综述[J]. 科教导刊(电子版),2020(3):278,286.

SHAO Yanqing. Review on the development of facerecognition technology[J]. The Guide of Science &Education (Electronic Edition),2020(3):278,286.

[28]葛世荣. 采煤机技术发展历程(六)——煤岩界面探测[J]. 中国煤炭,2020,46(11):10-24.

GE Shirong. The development history of coal shearertechnology (part six)—coal-rock interface detection[J].China Coal,2020,46(11):10-24.

[29]王路明,常振兴. 机器人技术在煤矿中的应用及发展趋势[J]. 煤炭技术,2021,40(4):151-153.

WANG Luming, CHANG Zhenxing. Application anddevelopment trend of robot technology in coal mine[J].Coal Technology,2021,40(4):151-153.

[30]葛世荣,郝雪弟,田凯,等. 采煤机自主导航截割原理及关键技术[J]. 煤炭学报,2021,46(3):774-788.

GE Shirong,HAO Xuedi,TIAN Kai,et al. Principle andkey technology of autonomous navigation cutting fordeep coal seam[J]. Journal of China Coal Society,2021,46(3):774-788.

[31]邱锦波. 滚筒采煤机自动化与智能化控制技术发展及应用[J]. 煤炭科学技术,2013,41(11):10-13.

QIU Jinbo. Development and application of shearerautomation and intelligent control technology[J]. CoalScience and Technology,2013,41(11):10-13.

[32]葛世荣,王忠宾,王世博. 互联网+采煤机智能化关键技术研究[J]. 煤炭科学技术,2016,44(7):1-9.

GE Shirong,WANG Zhongbin,WANG Shibo. Study onkey technology of Internet plus intelligent coalshearer[J]. Coal Science and Technology,2016,44(7):1-9.

[33]马宏伟,赵英杰,薛旭升,等. 智能采煤机器人关键技术[J]. 煤炭学报,2024,49(2):1174-1182.

MA Hongwei, ZHAO Yingjie, XUE Xusheng, et al.Key technologies of intelligent mining robot[J]. Journalof China Coal Society,2024,49(2):1174-1182.

[34]葛世荣. 智能化采煤装备的关键技术[J]. 煤炭科学技术,2014,42(9):7-11.

GE Shirong. Key technology of intelligent coal miningequipment[J]. Coal Science and Technology, 2014,42(9):7-11.

[35]王国法,徐亚军,张金虎,等. 煤矿智能化开采新进展[J]. 煤炭科学技术,2021,49(1):1-10.

WANG Guofa, XU Yajun, ZHANG Jinhu, et al. Newdevelopment of intelligent mining in coal mines[J].Coal Science and Technology,2021,49(1):1-10.

[36]唐恩贤,张玉良,马骋. 煤矿智能化开采技术研究现状及展望[J]. 煤炭科学技术,2019,47(10):111-115.

TANG Enxian,ZHANG Yuliang,MA Cheng. Researchstatus and development prospect of intelligent miningtechnology in coal mine[J]. Coal Science andTechnology,2019,47(10):111-115.

[37]王国法,张良,李首滨,等. 煤矿无人化智能开采系统理论与技术研发进展[J]. 煤炭学报, 2023, 48(1) :34-53.

WANG Guofa, ZHANG Liang, LI Shoubin, et al.Progresses in theory and technological development ofunmanned smart mining system[J]. Journal of ChinaCoal Society,2023,48(1):34-53.

[38]王学文,谢嘉成,郝尚清,等. 智能化综采工作面实时虚拟监测方法与关键技术[J]. 煤炭学报, 2020,45(6):1984-1996.

WANG Xuewen,XIE Jiacheng,HAO Shangqing,et al.Key technologies of real-time virtual monitoring methodfor an intelligent fully mechanized coal-mining face[J].Journal of China Coal Society,2020,45(6):1984-1996.

[39]王明星. 智能化采煤机多种远程通信方式的研究[J].煤矿机械,2024,45(2):183-185.

WANG Mingxing. Research on multiple remotecommunication methods of intelligent shearer[J]. CoalMine Machinery,2024,45(2):183-185.

[40]葛世荣. 煤矿机器人现状及发展方向[J]. 中国煤炭,2019,45(7):18-27.

GE Shirong. Present situation and development directionof coal mine robots[J]. China Coal,2019,45(7):18-27.

[41]ZHANG Kexue, KANG Lei, CHEN Xuexi, et al. Areview of intelligent unmanned mining current situationand development trend[J]. Energies,2022,15(2). DOI:10.3390/en15020513

[42]刘永刚,侯立良,秦大同,等. 基于综合截割性能优化的采煤机变速截割控制[J]. 东北大学学报(自然科学版),2018,39(1):118-122,137.

LIU Yonggang, HOU Liliang, QIN Datong, et al.Variable speed cutting control of shearer based oncutting performance optimization[J]. Journal ofNortheastern University (Natural Science) , 2018,39(1):118-122,137.

[43]葛帅帅,秦大同,胡明辉,等. 不同截割工况下变速截割采煤机截割性能多目标优化[J]. 煤炭学报,2018,43(8):2338-2347.

GE Shuaishuai,QIN Datong,HU Minghui,et al. Multiobjectiveoptimization for cutting performance of thevariable speed cutting shearer under differentconditions[J]. Journal of China Coal Society, 2018,43(8):2338-2347.

[44]范京道,徐建军,张玉良,等. 不同煤层地质条件下智能化无人综采技术[J]. 煤炭科学技术,2019,47(3):43-52.

FAN Jingdao, XU Jianjun, ZHANG Yuliang, et al.Intelligent unmanned fully-mechanized miningtechnology under conditions of different seamsgeology[J]. Coal Science and Technology, 2019,47(3):43-52.

[45]王文海,蒋力帅,王庆伟,等. 煤矿综采工作面智能开采技术现状与展望[J]. 中国煤炭,2021(11):51-55.

WANG Wenhai, JIANG Lishuai, WANG Qingwei, etal. Current situation and prospect of intelligent miningtechnology of fully mechanized mining face in coalmine[J]. China Coal,2021(11):51-55.

[46]黄曾华,王峰,张守祥. 智能化采煤系统架构及关键技术研究[J]. 煤炭学报,2020,45(6):1959-1972.

HUANG Zenghua, WANG Feng, ZHANG Shouxiang.Research on the architecture and key technologies ofintelligent coal mining system[J]. Journal of China CoalSociety,2020,45(6):1959-1972.

[47]葛世荣,张晞,薛光辉,等. 我国煤矿煤机智能技术与装备发展研究[J]. 中国工程科学,2023,25(5):146-156.

GE Shirong, ZHANG Xi, XUE Guanghui, et al.Development of intelligent technologies and machineryfor coal mining in China's underground coal mines[J].Strategic Study of CAE,2023,25(5):146-156.

[48]NIE Wen, GUO Cheng, ZHANG Shaobo, et al.Optimization of spraying dust reduction technology ofcontinuous miner machine and the dust environment in atunnel, based on computational fluid dynamics (CFD)technology[J]. Powder Technology,2022,398.

[49]CAMARGO H E, AZMAN A S, PETERSON J S.Engineered noise controls for miner safety andenvironmental responsibility[M]//HIRSCHI J.Advances in Productive, Safe, and Responsible CoalMining. Woodhead Publishing,2019:215-243.

基金项目:国家发展和改革委项目(0732118)。