数字孪生驱动的巷道自动成形截割虚拟调试方法研究

2024-10-01张旭辉刘彦徽杨文娟张超杜昱阳杨骏豪杨雯雨

摘要:针对目前巷道自动成形截割控制调试周期长、调试成本大、安全风险大、成形质量难以评价等问题,提出了一种数字孪生驱动的巷道自动成形截割虚拟调试方法。采用基于即时外观建图(RTAP−MAP)技术重建巷道三维环境,构建掘进机控制系统模型,形成虚拟调试环境,并利用虚拟传感器技术实现物理空间到虚拟环境状态的精准映射。针对难以量化评估断面成形质量的问题,确立了巷道自动成形截割性能评价方法,以断面成形截割控制过程在数据传输中心的记录为基础,主要对断面成形精度、截割效率与油缸开关次数、硬岩切割调整、超挖欠挖4 个评价指标进行计算,从而为深度学习算法的迭代优化提供精准反馈信号,并提出了一种融合强化学习的自动截割控制策略,以提高自动化作业的适应性和精确度。为验证该虚拟调试方法的有效性和准确性,搭建了掘进机自动控制实验平台,并将虚拟调试系统应用于掘进巷道成形截割自动控制程序中。虚拟仿真结果表明:① 被调试软件在控制关键点位处的X,Y,Z 轴定位误差的最大值分别为74.8,72.93,123.67 mm,说明虚拟调试方法的定位精度达到性能要求。② 虚拟样机与物理样机轨迹基本一致,说明该调试方法实现了对物理空间的映射。应用结果表明:① 强化学习控制器在虚拟掘进测试中适应了复杂环境,将虚拟传感器输入有效转换为精准控制指令,验证了模拟−现实迁移训练的可行性。通过处理掘进精度和避免超欠挖的实时反馈,控制器学习并优化了策略。② 优化后的断面成形截割控制性能得到了提升,根据数据库中控制量时间戳的记录,用时126 s,较优化前耗时减少了8 s。③ 优化后截割部末端轨迹跟踪最大误差为6.0 mm,较优化前降低了0.3 mm,避免了截割轨迹抖动导致的欠挖,同时使得轨迹和断面更加平滑。

关键词:巷道自动成形截割;数字孪生;虚拟调试;虚拟传感器;虚实坐标转换

中图分类号:TD67 文献标志码:A

0 引言

煤矿井下采掘作业智能化是煤炭行业的发展战略和必由之路[1-2]。巷道断面成形截割控制技术面临诸多挑战,采掘系统实际部署和生产作业过程中需充分调试,以保证软件控制逻辑正确。井下复杂环境使得掘进装备智能化管控系统调试低效且调试故障不易排除[3] ,具体表现在以下方面:① 工作环境存在高浓度粉尘与水雾,构成了极为恶劣的操作条件,进行硬件故障排除与软件修改时,因防爆安全准则及生产安全规定,需开盖作业,经常不得不上升至地面进行处理。② 井下设备调试过程通常需多次往返才能完成,调试周期长,严重影响生产效率。③ 现有调试方法对系统硬件依赖度高,部署时需要停止工作面生产,调试成本大。④ 实际调试时,难以量化评估断面成形质量,故障问题的判断高度依赖经验,对调试人员技术要求高。因此,改进调试方法是解决上述问题的关键,也是煤矿智能化建设的必由之路。

近年来,数字孪生(Digital Twin, DT)技术飞速发展,该技术结合虚拟现实、三维重建技术,可应对煤矿井下恶劣环境下智能化改造的需求[4]。李娟莉等[5]设计了基于DT 的综采工作面虚拟服务系统,可对记忆截割、自动截割等综采工艺进行预仿真。张旭辉等[6]提出了基于近端策略优化(Proximal PolicyOptimization,PPO)的掘进机器人避障及路径规划方法,采用自适应的控制策略,应对多变的地下环境和巷道中的不确定障碍物,探索煤矿掘进巷道复杂环境下路径规划问题。现有的掘进工作面智能化改造中,通过结合DT 技术可进行数据的分析、仿真和预测等操作[7],实现对物理对象的优化和决策[8-9],但系统在井下恶劣环境中的布置与调试,仍需停止生产,调试周期较长,且存在安全风险。

近年来,虚拟调试为解决实际工程问题提供了更直观、灵活的手段[10-11],降低了工业生产的调试成本[12-15]。因此,本文提出了一种DT 驱动的巷道自动成形截割虚拟调试方法。首先,通过交互式建模技术对掘进装备及巷道进行精细建模,并在虚拟调试平台上动态展示其内部结构与运行状态,同时设计仿真虚拟传感器并预设控制数据接口,破解虚拟调试中的平台同步闭环控制问题。然后,研究断面成形截割自动控制策略,将控制逻辑纳入虚拟调试方法仿真范畴,并根据断面成形截割性能关键因素对控制性能进行评价。最后,搭建虚拟调试平台,结合物理空间设备进行实验验证。

1 巷道自动成形截割虚拟调试系统总体设计

1.1 需求分析

巷道自动成形截割虚拟调试系统应具备以下功能:① 巷道模型应反映巷道工况细节,并动态模拟掘进过程中巷道与掘进装备交互产生的变化[16-17]。② 建立DT 模型,支持用户根据实际需求设计和导入自定义的三维模型。③ 配置虚拟传感器与通信模块,实现与被调试软件的状态参数、控制指令交互,实现虚拟设备闭环控制。④ 监测巷道断面成形质量,记录和处理相关问题数据,提供截割控制性能评价作为被调试程序修改依据,为机器学习模型提供奖惩系数。⑤ 设计友好的人机交互界面,利用DT平台三维可视化监控截割进程。⑥ 针对具体被调试程序,通过试错排除漏洞,以验证其控制逻辑正确性;通过性能测试验证其稳定性及可靠性。

1.2 总体方案

巷道自动成形截割虚拟调试系统包含虚拟调试环境、截割状态监测与人机交互、数据传输中心、记录与评价4 个模块,旨在对目标调试软件进行全面的虚拟调试,其总体方案如图1 所示。控制量由目标调试软件通过数据传输中心下发,驱动虚拟调试环境中的虚拟样机;虚拟传感器采集交互状态并将状态数据反馈至数据传输中心,在人机交互端集成显示的同时,记录与评价模块监测并评估控制流程。

目标调试软件包含传统控制策略和智能截割技术2 种。传统控制策略使用PID 等方法进行掘进机控制;智能截割技术涵盖了利用监督学习、无监督学习、强化学习等多种方法开发的智能化掘进软件。

虚拟调试环境模块是对物理空间精准的数字化动态映射[18-20],通过整合掘进装备虚拟样机三维模型与数字煤层的三维重建模型构建而成。通过在虚拟空间中建立掘进巷道,实现掘进装备与煤层的实时交互,构成了虚拟调试的基础。

截割状态监测与人机交互模块通过集成孪生数据并进行分析,实现三维掘进状态监测、碰撞预警、异常行为报警与人工干预等功能,能够在虚拟空间中更加直观地反映掘进进程与调试效果。

数据传输中心模块采用消息队列遥测传输(Message Queuing Telemetry Transport, MQTT) 作为系统分布式通信方法,以MySQL 作为数据存储端对断面成形过程进行记录。

记录与评价模块结合数据库记录与参数评估,对目标调试软件暴露的问题进行分析,为工程师提供改进依据,为机器学习算法提供奖惩系数。

2 虚拟调试环境DT 模型构建

借助Unity3D 建立交互式巷道模型、掘进装备工业控制模型,搭建虚拟调试环境。

2.1 虚拟巷道重建方法

基于不同煤矿的巷道布置图及井下实际场景,利用RGBD 深度相机实现环境特征提取。在此基础上,应用基于即时外观建图(Real Time Appearance-Based Mapping, RTAB−MAP)技术构建如图2(a)所示的巷道三维稠密点云地图。结合二维巷道布置图的关键参数,在Unity3D 平台建立如图2(b)所示的巷道网格化3D 可交互模型。针对构建的每个空间网格,依据其中包含的点云分类,结合网格坐标判断其是否属于障碍物、地面或其他类型,随后为网格添加标签。开始具体调试任务时,用户需输入目标巷道参数并导入点云数据,虚拟调试环境模块将结合碰撞事件监测,自动利用Instantiate 组件批量生成与管理煤岩块,以煤岩块形成的网格化巷道(图2(c))为掘进机控制模型运行提供高度交互的虚拟巷道环境。

采用上述网格划分的三维重建方法反映巷道的形状细节,为断面成形过程提供交互式的动态仿真,但对计算资源要求较高。为提高流畅度,同时使用分块加载、面剔除和对象池等3 种方法降低硬件需求,对大型场景中虚拟调试平台的流畅性进行优化[21]。将预制体煤岩组成的煤壁划分为多个区域,当掘进机截割臂靠近时,只加载这个区域的煤壁,离开该区域时,则使用SetActive(false)功能卸载该区域方块,降低场景内同时存在的物体数量,从而降低内存占用率;借助Unity3D 剔除(Backface Culling)功能自动剔除物体背面,并根据预制体煤岩间相对关系删除所有被遮挡面(Occlusion Culling),降低同时渲染的物体数量,节省渲染资源并提高性能;采用Unity3D对象池组件,在脚本中创建List来管理预制体煤岩的创建和销毁,通过相同物体重复利用,避免频繁实例化和销毁物体,降低内存开销并提高性能。

2.2 掘进机控制模型构建

为建立掘进装备DT 模型,仿真功能完整的运动机构,复现掘进机静态特性,需要机身相关数据,尤其是掘进机相关传感器、液压缸、履带、截割臂和截割头尺寸等。使用C#编程限制自由度,模拟多种运动控制模式,并分别绑定模型关节,以使运动仿真效果尽可能接近真实掘进机。其他结构则尽可能简化,并删除重叠面。上述掘进机及其他掘进装备虚拟模型在Unity3D 内保存为预制体,构成井下设备库,方便在不同的调试项目中使用。

2.2.1 掘进装备位姿描述与坐标转换

虚拟空间和物理空间的坐标描述存在差异,为使物理空间中的设备在虚拟空间同步映射,需进行不同笛卡尔坐标系之间的虚实转换。

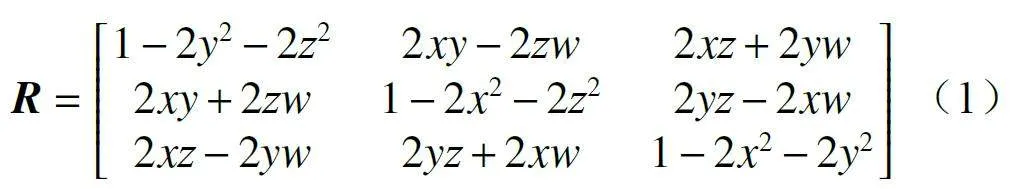

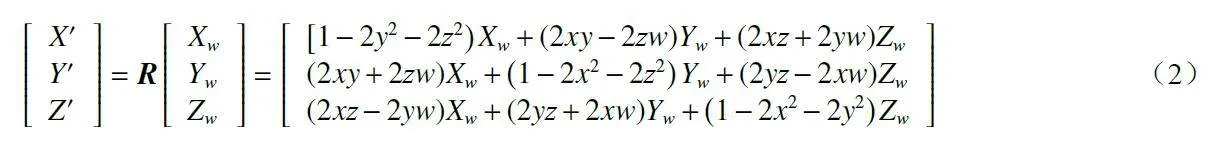

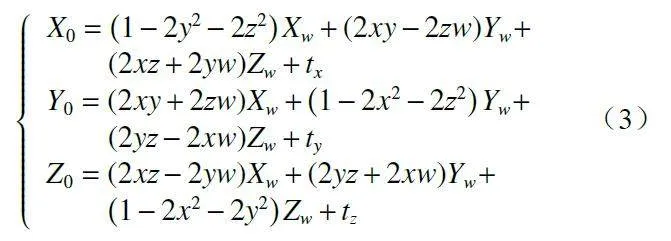

四元数是表示三维空间旋转的一种有效方式,相比旋转矩阵更加紧凑且计算效率更高。从物理空间中的一点ρ(Xw,Yw,Zw)到虚拟空间中的一点ρ′ (X0,Y0,Z0)进行坐标转换。假设一个四元数q=(w, x, y, z)表示从物理空间到虚拟空间的旋转,其中w为实部,x ,y, z为虚部,且满足w2 + x2 +y2 +z2 = 1。

首先,将四元数转换为对应的旋转矩阵R:

然后,将物理空间中的点ρ(Xw,Yw,Zw)通过旋转矩阵进行转换得到新的坐标:

式中(X′,Y′,Z′)为旋转后的临时坐标。

最后, 将旋转后的临时坐标加上平移向量(tx,ty,tz),得到最终的虚拟空间坐标:

2.2.2 截割部正运动学求解

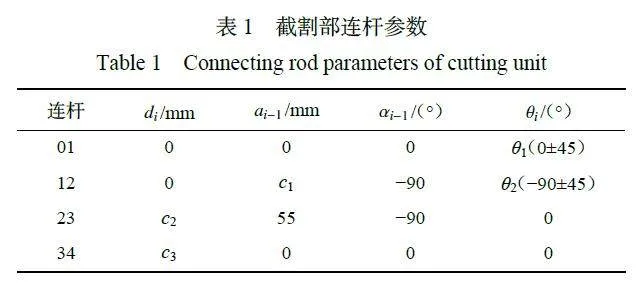

在巷道掘进中,截割部执行断面成形截割任务,其核心运动方式涉及水平旋转与垂直升降。截割部核心组成部分包括回转台、截割臂和截割头。为了精确设定截割臂各关节的运动参照框架, 采用D−H(Denavit-Hartenberg)参数法建立关节坐标系,进而求解截割臂的正运动学与逆运动学方程。掘进机截割部具体参数见表1,其中为连杆偏距, 为连杆关节位置,01,12,23,34 为两关节间连杆, 为连杆长度, 为连杆扭角, 为关节转角,c1,c2,c3 为组成连杆的关节的长度。表1 中关节位置对应的虚拟空间坐标系如图3 所示。

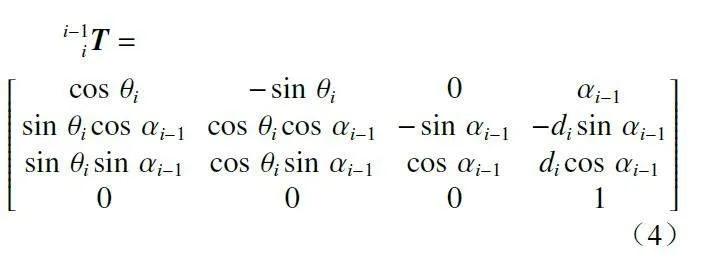

连杆变换矩阵通用表达式为

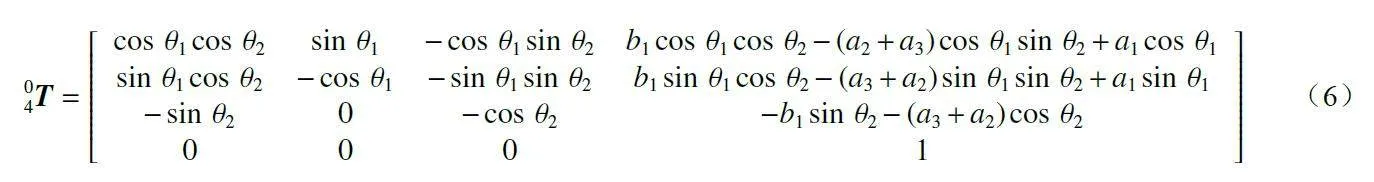

将4 个连杆的变换矩阵依次相乘,可得到每个关节的连杆变换矩阵,并计算出截割部末端执行器相对于基坐标系的转换矩阵,该矩阵描述了末端执行器的位置和姿态:

04T =10T·21T ·32T ·43T (5)

根据D−H 参数,可以计算每个关节的连杆变换矩阵,代入式(5)得

式(6)中,矩阵前3 列描述截割头姿态,第4 列描述截割头点位。

根据虚实坐标转换得到截割头位姿与巷道的相对位置,建立了截割臂与当前有限元仿真断面的交互模型,将场景数据从视体映射到屏幕坐标系,完成模型渲染。此外,以运动学分析为基础,为掘进机截割部的几何模型添加脚本约束,仿真重力、关节组件和油缸铰接组件等物理特性,用以模拟虚拟空间的真实物理行为,从而建立掘进机的控制模型。

3 DT 驱动的虚拟调试策略

通过数据传输中心实现闭环调试的数据交互,提供输入、输出的同时,全程记录自动控制流程并进行截割控制性能评价。

3.1 虚拟传感器构建

虚拟调试过程中涉及双向数据交换。一方面,被调试程序发出控制指令,通过数据传输中心驱动数字孪生模型。将所有通信模块接入服务器后,Unity平台代替PLC 接收并解析程序输出的JSON 格式指令,并使用运动仿真脚本控制虚拟掘进装备。另一方面,虚拟调试系统通过虚拟传感器生成详尽的仿真反馈信息,并将其返回至被测控制软件,这些虚拟传感器包含虚拟相机、虚拟拉绳传感器、虚拟惯性导航等。

截割部姿态数据是通过Transform 组件仿真的虚拟拉绳、倾角传感器数据。惯性导航和全站仪等经典定位方法经由虚实坐标转换,将机身定位数据映射至被调试软件所需的坐标系,确保被调试软件能够解析定位数据,并加入随机噪声,以模仿现实中的信号干扰和测量偏差。

现有的机身视觉定位方法以巷道中的激光束为特征,通过空间矩阵变换求解掘进机的位姿信息。在对视觉定位模块(图4(a))进行调试的过程中,使用虚拟相机作为被调试软件定位系统的输入源。该方法综合了虚拟调试环境中的仿真工业相机、巷道环境和三激光标靶3 项关键要素,重现工业相机在实体空间中捕捉图像的情景,从而将仿真图像传输至被调试软件,以便进行特征识别与提取。利用Physical Camera 仿真物理相机采集图像(图4(b))并添加图像噪声,设置相机仿真参数与位姿;通过调整虚拟调试环境中的光照与输出图像噪声,模拟不同巷道光照、粉尘环境下的视觉定位效果;通过调整虚拟调试环境中的激光合作标靶位置,模拟并验证巷道环境中合作标靶的点线特征遮挡状态,为视觉定位系统在真实巷道的布置提供参数(包括三激光标靶安装位置、相机安装高度及部分相机外部参数)设置依据。

为精确验证并持续提升定位方案的效果,采取集成验证与优化的策略,即在虚拟调试环境中,将相机的真实位姿与视觉算法解算出的位置信息进行对比。在调试过程中,该策略不仅能够揭示视觉定位系统在复杂环境下的性能表现,还可通过分析两者间的偏差,识别定位算法的潜在改进空间。基于上述对比分析,对视觉定位程序进行调整和优化,确保其在各种条件下都能提供准确、可靠的定位服务。

为降低虚拟传感器的数据通信延时,采集到的高清图像由文件流管理。数据传输中心利用C#语言编程实现通信,为了提高兼容性和通信效率,预留了Modbus 和MQTT 2 种通信接口, 控制流程相关数据同步存储在MySQL 数据库中。被调试软件从输入接口获取监测图像信息,同步进行图像处理与解算。

3.2 断面成形截割性能评价方法

针对难以量化评估断面成形质量的问题,以成形截割控制过程在数据传输中心的记录为基础,主要对断面成形精度、截割效率与油缸开关次数、硬岩切割调整、超挖欠挖4 个评价指标进行计算。

1) 断面成形精度。衡量截割头轨迹在控制过程中与预定轨迹之间的差异,以评估断面成形精度。通过在虚拟调试系统中运行目标程序来收集数据,根据预设的截割路径,自动选取并记录关键测量点位。

假设理想测量点为Pl ( f1,u1, v1),实际测量点为P′l ( f2,u2, v2), 其中l=1,2,…,n, n为测量点的总数,( f1, u1, v1),( f2,u2, v2)分别为P1和P'1的坐标;实际测量点是截割轨迹的离散点,来自虚拟调试过程中收集的截割头实际位置(Transform)组件数据,理想测量点是规划路径中的对应离散点。

计算每个理想测量点与其对应实际测量点之间的欧氏距离Dl。

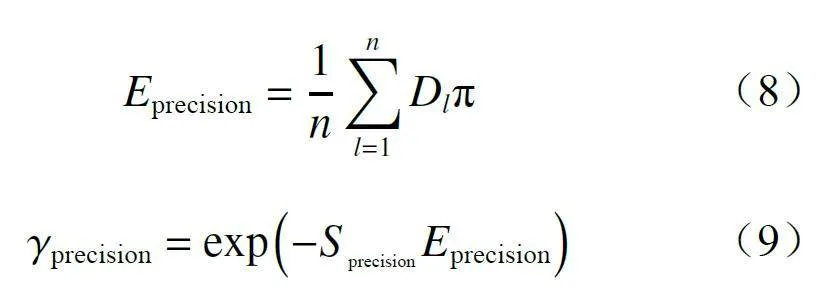

计算所有测量点之间距离差异的平均值并作为断面成形精度的评价指标。

式中:Eprecision为断面成形精度;γprecision为精度评价系数;S precision为精度指标缩放系数。

2) 截割效率与油缸开关次数。为提高断面成形效率,需降低单次截割的耗时;为保障设备寿命,需降低单次断面成形的油缸开关次数。因此需要记录给定断面面积下成形截割所需的时间,并评估油缸在整个控制流程中的开关频率与理想状况下频率的差距。

通过读取数据库记录的控制量,分析截割头运动和油缸开关的操作数据,结合截割头直径Mch、断面面积比例βratio和完成断面成形所需的时间h,计算截割效率F。

式中:S r为效率指标缩放系; S pump为油泵开关频率指标缩放系数;Npump为油缸开关次数。

3) 硬岩切割调整。评估控制系统是根据不同的工况调整截割臂和截割头的转速,不对矸石、黄铁矿勉强截割,以保证切削效率和生产安全。

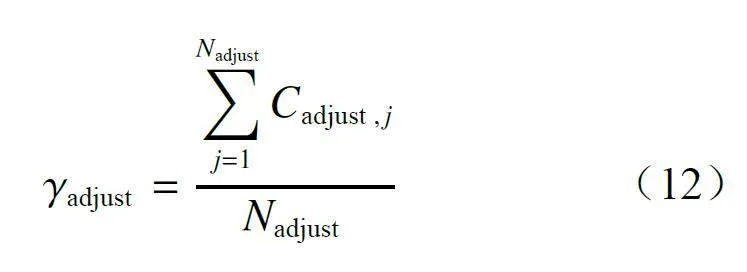

截割头油泵开启状态下,数据库同步记录截割臂转速、截割头转速、切割电流的变化,以及轨迹是否调整,断面成形完成后,读取在硬岩碰撞检测时的数据库记录,并通过判断有无截割调整,计算二值变量Cadjust,其中Cadjust = 1表示有调整,Cadjust = 0表示无调整。截割调整的评价系数为

式中:j 为出现硬岩碰撞的次数;Nadjust为出现硬岩碰撞的总次数。

4) 单次断面成形过程中的超挖、欠挖体积。通过统计List中断面、四周煤壁小方块碰撞(Collider)事件变化数量,计算得到超挖体积Vovercut和欠挖体积Vundercut,Vovercut代表断面成形过程中因挖掘过界而额外移除的煤岩体积,Vundercut代表实际去除的体积比设计要求小的部分。以超挖、欠挖体积衡量其对整体成形质量的影响。通过将超挖和欠挖事件的碰撞体积转化为评价系数γcollide,在调试过程中促进模型学习,从而避免超挖、欠挖。

γcollide = -(S overVovercut +S underVundercut) (13)

式中:S over为超挖指标缩放系数;S under为欠挖指标缩放系数。

综合断面成形精度、截割效率与油缸开关次数、硬岩切割调整、超挖欠挖评估指标,采用映射后加权求和的方式,将各个评价因子纳入总体评价系数γtotal范畴。一方面,针对传统控制算法,将γtotal提供给调试工程师,针对调试目的在交互界面中显示数据,为调试人员提供直观的3D 可视化基础,以便进行决策 [21]。在平台的UI 界面中还集成了控制按钮,便于手动点击控制掘进装备进行验证。另一方面,对于智能截割技术的机器算法,将γtotal作为奖惩系数反馈给模型,进行二次强化学习训练。

3.3 成形截割控制的二次强化学习训练

将掘进状态监测与被调试软件控制策略纳入调试仿真范畴[22],对现有掘进巷道成形截割自动控制方法进行控制状态解析,主要包括移机控制与截割臂控制,从而实现对强化学习模型的二次训练。

现有掘进巷道成形截割自动控制逻辑中,单次断面成形工艺主要由自动移机、截割轨迹规划、自动截割3 个部分组成。

1) 移机过程中,主要对左右履带进行控制以改变机身位姿。结合巷道数据计算目标机身位姿,并根据横向移机距离选择不同路径。

2) 到达目标状态后,结合巷道与截割头、机身相对位置关系进行截割头轨迹规划。巷道截割断面可以呈梯形、矩形、拱形等形状。以矩形巷道断面为例,采用先水平后垂直的循环截割方式,从断面的最下方开始截割,截割头按照规划路线顺次向上运动,最后进行刷帮,以完成一次断面截割。

3) 使用强化学习模型进行轨迹跟踪控制,以惯性导航、视觉传感器采集的机身位姿数据及拉绳、倾角传感器采集的截割部姿态作为输入,以掘进机各个关节液压缸控制量作为输出,各模块之间采用MQTT 通信构成闭环控制系统。

为解决上述控制方法中强化学习算法在特定场景下的性能差异,使用γtotal作为奖惩系数引导模型优化。

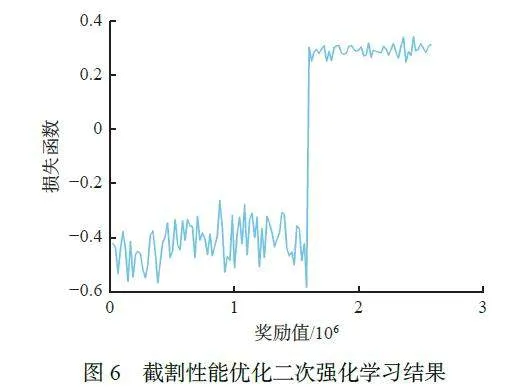

结合虚拟调试技术与深度强化学习方法、模拟到现实(Sim−to−real)迁移训练思想,通过搭建虚拟调试环境,缩小二次训练过程中模拟和现实的差距。以深度强化学习PPO 算法的二次强化学习训练(图5)过程为例,通过在虚拟调试平台的不同环境重复运行被调试软件,增加模型鲁棒性与对具体巷道环境的适用性。训练过程中,虚拟传感器监测环境与装备状态,将信息传输至决策层。决策层中,16 维状态空间指导神经网络输出3 维动作空间。在虚拟环境中下列观测值均被纳入16 维状态空间的定义,由虚拟传感器统一观测:当前回转角度与角速度;抬升角度与角速度;截割臂伸缩速度;截割臂末端与目标点位的相对位置3 维矢量;目标点对应回转、抬升角与当前状态的差值;机身航向、俯仰、抬升角及在虚拟空间中的X,Y,Z 坐标。3 维动作空间被定义为回转台回转角和摇臂抬升角的连续速度控制,以及摇臂伸缩速度控制。动作空间的决策结果由控制层执行,并在虚拟调试环境控制装备与巷道进行交互,完成断面成形的截割任务。性能评估时,根据执行记录更新状态和截割性能评价,反馈至决策层。计算得到的奖惩系数与状态空间、动作空间共同组成新的经验。模型利用经验更新Critic(价值函数) −Actor(概率分布),多次迭代上述步骤以优化策略,训练过程沿用原有超参数。

根据total所提供的条件与奖励值,获取与环境交互后的反馈信号,通过回合制更新方法累积奖励来学习正确的策略,并跟踪一条累积奖励值最大的轨迹。每回合的训练即为单次断面成形进程,当断面成形失败或在规定步长内未达到目标点时,结束当前回合的训练。

在虚拟调试环境中,以虚拟传感器的形式建立机身、截割部状态的16 维状态空间监测作为程序输入,建立履带、截割部5 维动作空间映射程序输出。

在虚拟调试环境中,通过截割头与断面的碰撞检测算法对巷道产生破碎仿真,掘进机进尺量随之发生改变。虚拟调试平台同步记录截割过程中的控制量、状态量及煤岩网格状态,计算奖惩系数并反馈至被调试软件。

以针对降低油缸开关次数的具体任务为例,进行二次强化学习训练时,通过控制γtotal权重削减了其他扣分项的奖惩系数,模型在虚拟调试环境中得以充分适应新的控制性能评价标准。截割性能优化二次强化学习结果如图6 所示,已收敛的模型在经历震荡后,奖励值稳定在了较高水平,表征强化学习后的截割过程更加平滑。

4 实验验证

为了验证本文所提出的虚拟调试方法在实际应用中的有效性和准确性,搭建了掘进机自动控制实验平台,并将虚拟调试系统应用于掘进巷道成形截割自动控制程序。测试内容主要包括虚拟仿真效果测试及应用效果验证2 个部分。

4.1 虚拟仿真效果测试

采用虚实结合方式验证虚拟调试系统和被测软件,效果如图7 所示。物理空间中的验证平台是由1 200×1 500 mm 的巷道模型、悬臂式掘进机、数字全站仪、捷联惯导、倾角传感器和旋转编码器组成的截割部姿态测量系统。实验中借助Kinetic2 相机,采用RTAB−MAP 方法获取点云数据,并建立掘进装备模型,构建虚拟调试环境。

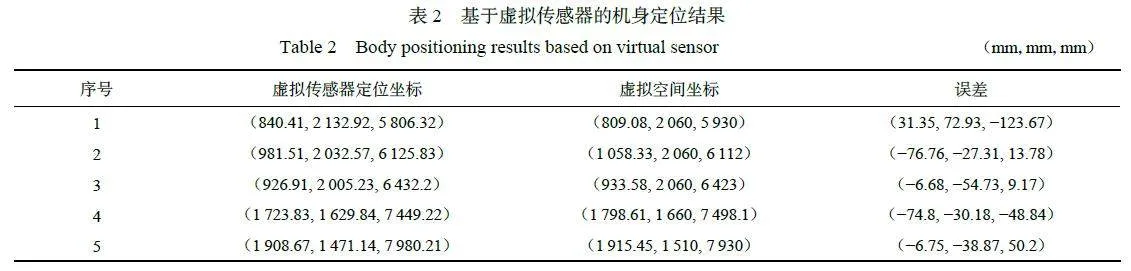

1) 基于虚拟传感器的机身定位仿真测试。为验证虚拟相机作为输入时的5 线视觉三点定位方法,分析了被调试程序在控制关键点位处的X,Y,Z 坐标值,结果见表2,其中虚拟传感器定位数据来自被调试程序视觉定位模块的位姿解算,为测试该程序在恶劣环境下的视觉定位性能,在虚拟相机图像添加了噪声;将来自Transform 组件记录的相机坐标作为真实坐标进行对比。

经过调试优化相机与标靶安装位置,采集到的图像由数据传输中心发送至被调试软件,并从激光标靶成功提取出了特征点、线,其特征清晰,无相互遮挡,说明激光标靶与相机布置合理。接收图像信息后,被调试软件反馈了位姿解算结果,由表2 可看出, X, Y,Z 轴定位误差的最大值分别为74.8, 72.93,123.67 mm,说明虚拟调试系统的定位精度满足性能要求。

2) 截割部仿真效果测试。为了对比机器人在虚实空间中的位姿数据,对掘进机截割臂俯仰角进行分析。在物理样机运动过程中,首先通过截割部姿态测量系统实时监测各个关节位移数据,然后将数据通过MQTT 通信协议传输至上位机虚拟平台,最后按照点表进行数据解析,在数据库中存储键名及对应键值。

以程序运行1 帧为采样周期,采集单次断面成形过程中摇臂关键数据进行虚实对比, 如图8 所示。可看出虚拟样机与物理样机轨迹基本一致,而虚实同动是截割部虚拟调试有效性的前提,说明调试平台实现了对物理空间映射,同时证明被调试软件的控制逻辑基本正确。

4.2 应用效果验证

对于深度强化学习控制算法模块,利用奖惩系数反馈方法, 计算被调试程序的深度强化学习PPO 控制模型奖励值,在单次断面成形完成后经由Unity 与Python 预留通信接口反馈给模型,针对具体巷道环境进行二次强化学习训练;对于采用传统控制策略的模块,在验证其稳定性和可靠性的同时,提供数据分析作为依据,进而主动优化被调试软件,实现对整个控制系统效能与鲁棒性的提升。

通过驱动虚拟空间模型进行断面成形,对超挖、欠挖、碰撞、停滞、控制数据抖动等异常状态进行报警与数据记录, 同时监测断面成形过程, 如图9所示。

非全断面单次成形过程中,被调试软件对断面成形截割的控制效果与设计基本期望一致,验证了现有控制程序设计的合理性。通过融合传统的奖惩机制与从虚拟调试中获得的性能评价指标,设计了一个复合型的奖励信号,并以此为目标引导模型优化过程。被调试软件中强化学习模型的优化效果如图10 所示。可看出奖励值在初始波动后逐渐趋向稳定,直观反映出模型在新的优化目标指引下逐步收敛至更优策略。同时,模型的损失函数曲线未出现显著上升趋势,不仅证实了算法优化的高效与稳健,还有效避免了过拟合的风险。这说明强化学习控制器在虚拟掘进测试中适应了复杂环境,将传感器输入有效转换为精准控制指令,验证了模拟−现实迁移训练的可行性。通过处理掘进精度和避免超挖欠挖的实时反馈,控制器学习并优化了策略。实验也验证了控制器学习复杂任务及动态调整策略的能力。

调试过程中,被调试程序通过单次“S”型轨迹规划与跟踪,完成了断面成形截割,为进一步分析上述二次强化学习训练过程对轨迹跟踪控制器精度的优化效果,对比训练前后的关键点位跟踪控制精度,如图11 所示,其中目标点轨迹来自程序规划的截割点位,末端轨迹来自角度编码器与倾角传感器解算得到的截割头末端点位。可看出优化后的断面成形截割控制性能得到了提升,根据数据库中控制量时间戳的记录,用时126 s,较优化前耗时减少了8 s。

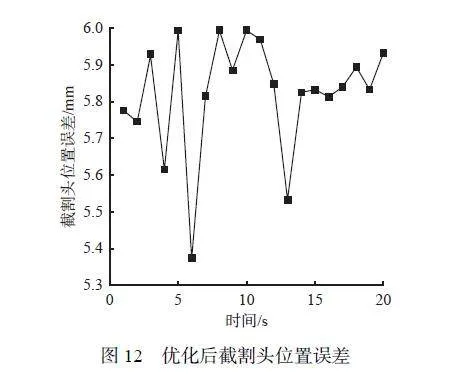

优化后截割头位置误差如图12 所示,可看出优化后截割部末端轨迹跟踪最大误差为6.0 mm,较优化前降低了0.3 mm,避免了截割轨迹抖动导致的欠挖,同时使得轨迹和断面更加平滑。

测试结果表明,优化后的断面成形效果满足掘进工作面巷道掘进质量要求,虚拟调试系统可作为优化被调试程序的基础,实现对现有断面成形截割控制模型的二次强化学习训练。

5 结论

1) 针对井下掘进装备断面成形截割控制过程中的调试难题,提出了一种掘进巷道自动成形截割虚拟调试方法,研发了DT 驱动的虚拟调试系统。

2) 针对现有DT 系统对巷道细节、断面成形过程交互仿真缺失的问题,基于RTAB−MAP 方法构建了可交互巷道三维模型,通过虚拟空间的掘进机联动方法,实现了设备与巷道虚拟仿真模型的动态编程,并结合虚拟传感器建立了掘进巷道虚拟调试环境。

3) 针对现有调试方法对故障问题的判断高度依赖经验、未经调试的强化学习程序无法充分适应复杂井下环境的问题,提出截割性能评价方法,结合虚拟调试环境,实现对巷道成形截割控制程序模拟−现实迁移的二次强化学习训练,将性能评价指标作为二次强化学习训练的奖惩系数,通过“探索−试错”奖惩机制,实现了截割轨迹优化,提高了断面成形截割控制系统的性能和鲁棒性。

4) 搭建掘进机虚拟调试系统实验平台,完成虚拟调试性能评估,调试后的“S”型轨迹截割用时126 s,截割部末端轨迹跟踪最大误差为6.0 mm,且降低了超挖、欠挖风险。结果表明该方法在很大程度上提高了巷道成形自动控制程序的研发效率,提供了一种低成本的煤矿井下设备控制试错方法。

参考文献(References):

[ 1 ]王国法,赵国瑞,任怀伟. 智慧煤矿与智能化开采关键核心技术分析[J]. 煤炭学报,2019,44(1):34-41.

WANG Guofa,ZHAO Guorui,REN Huaiwei. Analysison key technologies of intelligent coal mine andintelligent mining[J]. Journal of China Coal Society,2019,44(1):34-41.

[ 2 ]王虹,王步康,张小峰,等. 煤矿智能快掘关键技术与工程实践[J]. 煤炭学报,2021,46(7):2068-2083.

WANG Hong, WANG Bukang, ZHANG Xiaofeng, etal. Key technology and engineering practice ofintelligent rapid heading in coal mine[J]. Journal ofChina Coal Society,2021,46(7):2068-2083.

[ 3 ]王国法,张建中,薛国华,等. 煤矿回采工作面智能地质保障技术进展与思考[J]. 煤田地质与勘探,2023,51(2):12-26.

WANG Guofa,ZHANG Jianzhong,XUE Guohua,et al.Progress and reflection of intelligent geologicalguarantee technology in coal mining face[J]. CoalGeology & Exploration,2023,51(2):12-26.

[ 4 ]王妙云,张旭辉,马宏伟,等. 远程控制综采设备碰撞检测与预警方法[J]. 煤炭科学技术,2021,49(9):110-116.

WANG Miaoyun,ZHANG Xuhui,MA Hongwei,et al.Collision detection and pre-warning method for remotelycontrolled fully-mechanized mining equipment[J]. CoalScience and Technology,2021,49(9):110-116.

[ 5 ]李娟莉,沈宏达,谢嘉成,等. 基于数字孪生的综采工作面工业虚拟服务系统[J]. 计算机集成制造系统,2021,27(2):445-455.

LI Juanli, SHEN Hongda, XIE Jiacheng, et al.Development of industrial virtual service system for fully mechanized mining face based on digital twin[J].Computer Integrated Manufacturing Systems, 2021,27(2):445-455.

[ 6 ]张旭辉,吕欣媛,王甜,等. 数字孪生驱动的掘进机器人决策控制系统研究[J]. 煤炭科学技术, 2022,50(7):36-49.

ZHANG Xuhui, LYU Xinyuan, WANG Tian, et al.Research on decision control system of tunneling robotdriven by digital twin[J]. Coal Science andTechnology,2022,50(7):36-49.

[ 7 ]毛清华,陈磊,闫昱州,等. 煤矿悬臂式掘进机截割头位置精确控制方法[J]. 煤炭学报,2017,42(增刊2):562-567.

MAO Qinghua,CHEN Lei,YAN Yuzhou,et al. Precisecontrol method of cutting head position of coal minecantilever roadheader[J]. Journal of China CoalSociety,2017,42(S2):562-567.

[ 8 ]BAE H,KIM G,KIM J,et al. Multi-robot path planningmethod using reinforcement learning[J]. AppliedSciences,2019,9(15). DOI: 10.3390/app9153057.

[ 9 ]NIEMANN J. Development of a reconfigurableassembly system with enhanced control capabilities andvirtual commissioning[D]. Bloemfontein: CentralUniversity of Technology,Free State,2013.

[10]谢苗,李晓婧,刘治翔. 基于PID 的掘进机横摆速度智能控制[J]. 机械设计与研究,2019,35(1):125-127,132.

XIE Miao, LI Xiaojing, LIU Zhixiang. The intelligentcontrol of roadheaders yaw velocity is established basedon neural network PID control method[J]. MachineDesign & Research,2019,35(1):125-127,132.

[11]胡兴涛,朱涛,苏继敏,等. 煤矿巷道智能化掘进感知关键技术[J]. 煤炭学报,2021,46(7):2123-2135.

HU Xingtao,ZHU Tao,SU Jimin,et al. Key technologyof intelligent drivage perception in coal mineroadway[J]. Journal of China Coal Society, 2021,46(7):2123-2135.

[12]陆新时,马嵩华,胡天亮. 基于数字孪生的力能控制式压力机虚拟调试[J]. 小型微型计算机系统, 2022,43(7):1356-1361.

LU Xinshi, MA Songhua, HU Tianliang. Virtualcommissioning of force-power controlled press machinebased on digital twin[J]. Journal of Chinese ComputerSystems,2022,43(7):1356-1361.

[13]马飞,代锟,孙巍伟. 基于数字孪生的物流拣选虚拟调试系统设计[J]. 机床与液压,2023,51(16):95-100.

MA Fei, DAI Kun, SUN Weiwei. Design of virtualdebugging system for logistics picking based on digitaltwin[J]. Machine Tool & Hydraulics, 2023, 51(16) :95-100.

[14]杨春雨,张鑫. 煤矿机器人环境感知与路径规划关键技术[J]. 煤炭学报,2022,47(7):2844-2872.

YANG Chunyu,ZHANG Xin. Key technologies of coalmine robots for environment perception and pathplanning[J]. Journal of China Coal Society, 2022,47(7):2844-2872.

[15]张旭辉,赵建勋,张超,等. 悬臂式掘进机视觉伺服截割控制系统研究[J]. 煤炭科学技术,2022,50(2):263-270.

ZHANG Xuhui, ZHAO Jianxun, ZHANG Chao, et al.Study on visual servo control system for cutting ofcantilever roadheader[J]. Coal Science andTechnology,2022,50(2):263-270.

[16]高赟,成哲. 虚拟调试技术在某车间输送系统的应用[J]. 工业控制计算机,2023,36(6):28-29.

GAO Yun, CHENG Zhe. Application of virtualcommissioning technology in conveyor system of ashop[J]. Industrial Control Computer,2023,36(6):28-29.

[17]KLOSOWSKI J T,HELD M,MITCHELL J S B,et al.Efficient collision detection using bounding volumehierarchies of k-DOPs[J]. IEEE Transactions onVisualization and Computer Graphics,1998,4(1):21-36.

[18]王丹. 纵轴式硬岩掘进机截割机构的力学性能与参数优化[D]. 阜新:辽宁工程技术大学,2009.

WANG Dan. The mechanical property and parameteroptimization for cutting mechanism of vertical axis hardrock roadheader[D]. Fuxin: Liaoning TechnicalUniversity,2009.

[19]JAIN A, VERA D A, HARRISON R. Virtualcommissioning of modular automation systems[J].IFAC Proceedings Volumes,2010,43(4):72-77.

[20]陶飞,张贺,戚庆林,等. 数字孪生模型构建理论及应用[J]. 计算机集成制造系统,2021,27(1):1-15.

TAO Fei, ZHANG He, QI Qinglin, et al. Theory ofdigital twin modeling and its application[J]. ComputerIntegrated Manufacturing Systems,2021,27(1):1-15.

[21]ENVER A T. I/O virtualization for commissioning:US11435728[P]. 2022-09-06.

[22]马宏伟,张璞,毛清华,等. 基于捷联惯导和里程计的井下机器人定位方法研究[J]. 工矿自动化, 2019,45(4):35-42.

MA Hongwei, ZHANG Pu, MAO Qinghua, et al.Research on positioning method of underground robotbased on strapdown inertial navigation and odometer[J].Industry and Mine Automation,2019,45(4):35-42.

基金项目:国家自然科学基金青年项目(52104166)。