双碳目标下钢渣固碳的研究进展

2024-09-20赵树海

摘 要: 在碳达峰、碳中和的背景下,利用钢铁企业废弃钢渣碳酸化固定二氧化碳技术是未来重点研究方向。介绍了中国钢铁行业碳排放现状以及钢渣产生利用的现状,并综述了钢渣直接固碳和间接固碳的研究进展。针对钢渣产生的多元化及大量堆存的问题,提出未来钢渣固碳的研究与发展方向。

关 键 词:双碳目标;钢渣;固碳

中图分类号:TQ171.4+18文献标志码: A 文章编号: 1004-0935(2024)08-1244-05

自蒸汽机、内燃机诞生以来,化石能源的大量使用导致全球二氧化碳排放量逐年增长。近几十年,大气中二氧化碳含量飞速上升,据IEA发布的《全球能源回顾:2021年二氧化碳排放》,全球二氧化碳排放总量创下历史最新纪录,达到363亿t[1]。二氧化碳排放问题一直困扰着人类,其带来的环境变暖问题愈发严重,对全球生物造成巨大威胁。基于此,中国提出了“双碳”目标,即二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和。结合目前碳减排现状来看,实现目标十分不易。

从长远来看,碳减排是我国可持续发展的必然选择,目前碳减排可以分为源头减排、高效节能、碳捕集与封存(CCS)。虽然新能源逐渐兴起,但是发展尚不成熟,化石燃料依旧是未来几十年内不可替代的主要能源。想要做到二氧化碳的零排放几乎不可能。因此,碳捕集技术(CCS)是目前降低二氧化碳排放最行之有效的办法,受到众多研究者的关注[2-5]。由于钢渣中的金属氧化物可以和二氧化碳反应,钢渣碳酸化既可以解决钢渣利用难题,又可以固定温室气体(二氧化碳),以此实现“双废利用”。

1 国内钢铁行业碳排放与钢渣产生的现状

近些年来,中国二氧化碳排放量始终位居世界第一,其中钢铁行业碳排放约占总排放量的18%[6]。2021年全球粗钢产量为19.51亿t,其中中国粗钢产量为10.35亿t[7],已经超过其他国家的粗钢产量总和。钢铁是发展工业的基础,同时也会消耗大量煤炭及电力资源,这意味着中国面临巨大的二氧化碳减排压力。中国目前主要采用的传统高炉炼铁、转炉炼钢法每吨钢所产生的二氧化碳量为1.7~2.5t。虽然短流程的电炉炼钢省去了长流程中高炉炼铁、炼焦以及烧结球团等步骤,减少了炼钢过程中二氧化碳的排放,每吨钢只产生0.4~0.5t的二氧化碳,但是电炉炼钢由于诸多原因无法大规模替代转炉炼钢。在这个问题上,一些发达国家也无法彻底解决,其产生二氧化碳不可避免,只能在排放端处理。

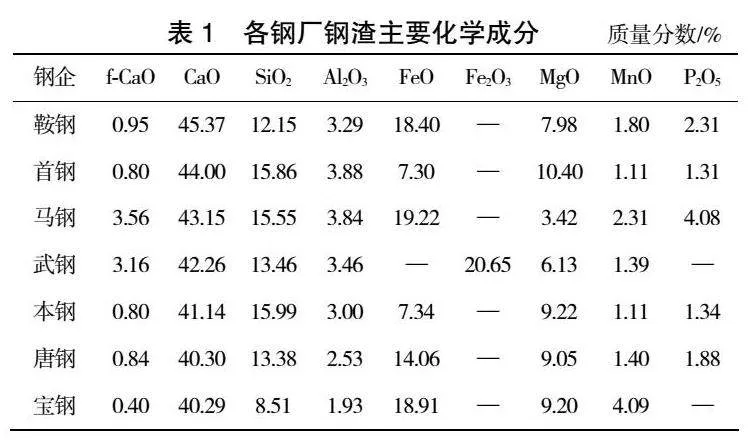

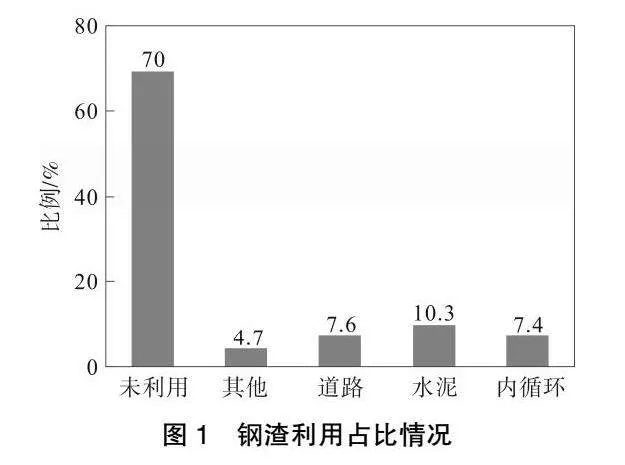

钢渣是在钢铁冶炼过程中产生的副产物,大约占钢铁总产量的25%[8-9]。随着炼钢工艺的进步,吨钢钢渣的产量一般为120~150kg。由于各大钢厂的原材料和炼钢工艺有所不同,导致其化学组成以及质量分数也不尽相同。甚至于同一钢厂的不同批次的钢渣的化学组成也不一样。国内各大钢厂钢渣化学组成(氧化物)及质量分数见表1[10]。中国作为世界钢材生产第一大国,截至2021年钢渣堆存量保守估计10亿t[11],但是钢渣的综合利用率却只有29.5%,其具体利用情况如图1所示[12-13]。由图1可知,钢渣在道路和水泥方面的利用占比较大,大量的废弃钢渣未得到利用,占用土地、污染环境。

2 钢渣固碳研究现状

在钢渣固碳分类中,一般将钢渣固碳分为钢渣直接固碳(钢渣与水或者水蒸气、二氧化碳三者发生反应)和钢渣间接固碳(利用酸、铵盐等中间媒介浸出钙离子碳酸化固碳)[14]。

2.1 钢渣直接固碳

钢渣中有少量(10%以下)的f-CaO,钢渣在自然条件下会和空气中的CO2发生缓慢反应,从而消除f-CaO,反应方程如式(1)所示,使钢渣稳定后再应用到建筑材料、回填材料,张建国[15]将此过程称为冷弃法。但是由于空气中CO2的含量太低,这个过程需要数年时间才能完成,钢渣堆砌污染的问题仍然没有解决。所以有学者就研究了如何加速碳化过程并用于建筑材料。ZHONG等[16]利用钢渣制备成钢渣块,以提高反应温度、增大CO2压力为加速条件,使钢渣块快速碳化的同时,储存一定量的CO2,与此同时还提高了钢渣的力学性能以及耐久性。顾红霞[17]研究了钢渣加速碳化,得到最佳工艺条件为碳化反应温度90℃、碳化反应压力3MPa、碳化反应时间3h,此时钢渣碳化样品的抗压强度为32.8MPa。同时还研究了钢渣与水泥混合碳化以及钢渣多孔砖碳化,初步验证了碳化钢渣用于建材的可行性。房延凤[18]对碳化钢渣在建筑材料中的应用现状进行分析,认为提高反应温度、增加CO2压力、较高浓度的CO2等手段会使成本升高,而且碳化效率较低也是目前需要解决的问题。

CaO+CO2→CaCO3(1)

借助冷弃法的原理,部分学者研究在有水介质参与的条件下,通过提高温度、增大压力以及添加低浓度碱的方法促使钢渣快速与CO2发生反应。钢渣中的f-CaO与H2O发生反应生成Ca(OH)2,BONENFANT等[19]发现钢渣中Ca(OH)2的多少决定其固碳的能力,Ca(OH)2再与CO2发生反应得到CaCO3和H2O,在此过程中H2O有催化使反应加快的作用,反应方程如式(2)和式(3)所示。彭犇等[20]研究了单一CO2气氛和水蒸气+CO2气氛对钢渣碳酸化过程的影响,结果发现没有水蒸气参与时,在600~700℃时反应效果较好,当反应中有水蒸气参与时这一温度提前到400~600℃。白智韬等[21]也验证了水蒸气会使钢渣充分与CO2发生反应。白书齐[22]对钢渣碳酸化热力学进行研究,反应温度为273~673K,钢渣中含钙相(f-CaO、Ca(OH)2、C2S、C3S)与CO2都能发生正向反应,并明确指出碳酸化反应在碱性条件下更易进行。YADAV等[23]对2种不同钢渣在水介质中的溶解行为进行研究,发现不同钢渣中钙的溶解速率不同,但是2种钢渣中钙的溶解速率都会随着颗粒尺寸的减小而增大,同样反应温度从25℃升高到90℃的过程中,溶解速度也随之变快。吴昊泽等[24]在单因素实验下研究了CO2压力对钢渣碳化的影响,刚开始CO2压力逐渐增大,钢渣碳酸化的效果先变好之后逐渐变差。

CaO+H2O→Ca(OH)2(2)

Ca(OH)2+CO2+H2O→CaCO3+2H2O(3)

由于CO2是酸性气体,所以当钢渣溶液呈碱性时,理论上会强化钢渣发生固碳反应。潘凯[25]利用低浓度碱强化钢渣碳酸化,发现固碳效果是一般水介质的1.5倍。王晨晔等[26]则对低浓度碱强化钢渣碳酸化的原理进行了明确解释,因为溶液中有OH-的存在,会抑制并减缓Ca、Mg的溶解速率,所以溶液中Ca2+浓度保持较低状态,防止了CaCO3的快速生成包裹住钢渣颗粒,与此同时,将反应温度适当提高,有利于生成不易包裹钢渣颗粒的文石型CaCO3,从而提高固碳量。

也有学者搭建流化床来研究钢渣直接固碳,例如CHANG[27]和马安杰[28],其中马安杰通过正交试验得到CO2浓度这一因素对钢渣固碳影响最大,剩余因素影响程度依次为碳酸化温度、烟气流量、水蒸气含量、床层高度。赵世达等[29]则运用双流体模型来模拟流化床中钢渣碳酸化反应,实验发现钢渣粒径越小,转化效率越高,同时升高温度促进钢渣碳酸化反应,增加CO2浓度也会提高反应速率。

2.2 钢渣间接固碳

随着钢渣固碳研究的深入,研究学者发现利用酸、铵盐等中间媒介能浸出钢渣中大部分的钙离子,固定CO2的同时还能得到附加值较高的副产品碳酸钙。一般浸出剂采用强酸(HCl)、弱酸(CH3COOH)、铵盐(NH4Cl、CH3COONH4)。TEIR等[30]利用乙酸循环酸浸出钢渣中的钙离子,浸出液再与CO2发生反应,达到固碳的目的,其反应流程图如图3所示。结果表明,钢渣中的钙在乙酸环境下可以快速溶解,但钢渣中的其他元素(镁、铝、铁、硅)也会随之溶解,降低其他元素的溶解率和提高碳酸化转化率是乙酸酸浸工艺待解决的问题。陈林[31]在单因素实验中,探讨了乙酸酸浸钢渣的最佳实验条件,当转炉渣颗粒小于96μm、浸出时间1h、浸出温度70℃、乙酸浓度2mol·L-1、液固比3时,Ca2+质量浓度为25.82g·L-1。同时陈林还在酸浸实验中加入超声波进行强化,实验发现在一定范围内增大超声波强度有利于Ca2+浸出。狄华娟等[32]发现超声波不仅有利于Ca2+的浸出,对后续的碳酸化固碳反应也有强化作用,有超声波强化的状态下,固碳率增加了42.9%。除此之外,超声波可以细化钢渣颗粒、加快碳酸化反应速率。田思聪[33]则在乙酸酸浸钢渣的同时对浸出残渣进行磁选回收铁元素,为钢渣碳酸化固碳的综合利用提供新的思路。LUO等[34]用水和乙酸分别2次浸取Ca2+,将2次浸出液混合得到高pH浸出液,避免了反应过程中酸碱的大量消耗,同时保留了钢渣中碱性成分,利于碳酸化反应。

SATOSHI等[35]较早采用NH4Cl浸取钢渣的,利用其弱碱-强酸性,酸浸碱性钢渣后溶液呈弱碱性,易与CO2发生反应。实验中Ca2+的碳酸化转化率可以达到60%。HALL等[36]采用NH4Cl间接碳酸化固碳的工艺,如图4所示。第一步利用NH4Cl的酸性浸出Ca2+,第二步碳酸化生成CaCO3,反应方程如式(4)和式(5)所示。OWAIS等[37]在研究NH4Cl从炼钢渣中提取钙、镁、钒、硅等元素时,发现NH4Cl浓度较高时,其浸出效率较高,但钢渣中其他元素也会被浸出。SAID等[38]通过超声波强化铵盐浸出钢渣行为,随着超声波功率的增大,Ca2+的浸出率和转化率均提高。杜龙[39]研究微波加热铵盐浸出钢渣行为,结果表明微波场对CH3COONH4浸出体系的升温速率高于NH4Cl浸出体系。

ZHAO等[40]研究了钢渣中Ca和Mg的溶解行为,分别以HCl、CH3COOH、NH4Cl、CH3COONH4为溶剂,结果表明矿物在HCl和CH3COOH的溶解度高于NH4Cl、CH3COONH4。唐海燕等[41]研究了盐酸和乙酸对钢渣浸出行为,结果表明盐酸对钢渣中Ca2+浸出率高于乙酸。唐辉[42]对比了CH3COOH与NH4Cl对钢渣中Ca2+的浸出效果,结果表明,CH3COOH的浸出效果优于NH4Cl,但是以NH4Cl为浸取剂时得到的CaCO3纯度比CH3COOH高。

在钢渣间接固碳中,CH3COOH与NH4Cl优势较为明显,CH3COOH在浸出效果上要优于NH4Cl,但在固碳阶段碳酸化转化率低于NH4Cl。

3结束语

直接固碳的优势在于工艺流程短,能够快速解决眼下堆砌钢渣亟待处理的问题。但是高能耗的同时只能得到路基材料、建筑材料等低价值产品,且固碳过程需要大量的水,也无法利用钢渣中高价值元素,反应速率慢,固碳效果不理想,这些都是钢渣直接固碳客观存在的问题。而钢渣间接固碳能有效提高单位质量的固碳量的同时,还能提取出钢渣中有价值的元素,但是其工艺流程较长,且需要大量中间媒介作为浸取剂,所以后续应研究怎样减少使用浸取剂或使浸取剂可循环利用,缩短工艺流程,降低固碳成本。

目前中国钢渣产生现状错综复杂,各大钢铁企业依托的矿石原料不同钢铁生产工艺不同,钢渣处理工艺也不能统一,有堆存年限不尽相同的冷态钢渣,也有刚下生产线的热态钢渣。显然短时间内面对钢渣产生的多元化及大量堆存的问题,钢渣固碳综合利用方式也注定是多元化的,即同时并用直接固碳与间接固碳。但是从长远来看,钢渣间接固碳具有更好的前景,未来应该尽量降低固碳成本,争取早日规模化应用。

参考文献:

[1]国际能源署.2021年全球二氧化碳排放反弹至历史最高水平[J]. 节能与环保,2022(3):8.

[2] 栾健,陈德珍. 二氧化碳减排技术及趋势[J]. 能源研究与信息,2009,25(2):88-93.

[3] 张卫东,张栋,田克忠. 碳捕集与封存技术的现状与未来[J]. 中外能源,2009,14(11):7-14.

[4]DE CONINCK H, FLACH T, CURNOW P, et al. The acceptability of CO2capture and storage (CCS) in Europe: an assessment of the key determining factors Part 1. Scientific, technical and economic dimensions[J].International Journal of Greenhouse Gas Control, 2009, 3(3): 333-343.

[5] 李小春,魏宁,方志明,等. 碳捕集与封存技术有助于提升我国的履约能力[J]. 中国科学院院刊,2010,25(2):170-171.

[6] SHAN Y L, HUANG Q,GUAN D B,et al. China CO2emission accounts 2016–2017[J].Scientific Data,2020,7:54.

[7] 国家统计局. 2021年我国粗钢产量为10.3524亿吨,同比下降2.8%[J]. 冶金自动化,2022,46(2):56.

[8] JIANG Y, LING T C. Production of artificial aggregates from steel-making slag: Influences of accelerated carbonation during granulation and/or post-curing[J].Journal of CO2Utilization, 2020, 36: 135-144.

[9] GUO J L, BAO Y P, WANG M. Steel slag in China: Treatment, recycling, and management[J].Waste Management, 2018, 78: 318-330.

[10] 黄志芳,周永强,杨钊. 谈谈钢渣综合利用的有效途径[J]. 有色金属设计,2005,32(2):50-53.

[11] 吴跃. 10亿吨钢渣何去何从?建材业或成消纳主力[N]. 中国建材报.2021-12-29(1).

[12]国家发展和改革委员会.中国资源综合利用年度报告[R].北京,2021.

[13] 中国废钢铁应用协会.2009—2016年钢渣的利用率和堆存量[J].中国废钢铁,2017,161(1):47.

[14] PAN S Y, ADHIKARI R, CHEN Y H, et al. Integrated and innovative steel slag utilization for iron reclamation, green material production and CO2fixation viaaccelerated carbonation[J].Journal of Cleaner Production, 2016, 137: 617-631.

[15] 张建国,徐永华. 几种钢渣处理工艺方法的对比分析[J]. 资源再生,2014(4):58-60.

[16] ZHONG X Z, LI L F, JIANG Y, et al. Elucidating the dominant and interaction effects of temperature, CO2pressure and carbonation time in carbonating steel slag blocks[J].Construction and Building Materials, 2021, 302: 124158.

[17] 顾红霞. 碳化养护制备高强冶金钢渣砖的研究与开发[D]. 镇江:江苏大学,2018.

[18] 房延凤,王丹,王晴,等. 碳酸化钢渣及其在建筑材料中的应用现状[J]. 材料导报,2020,34(3):132-138.

[19] BONENFANT D, KHAROUNE L, SAUVÉ S, et al. CO2sequestration potential of steel slags at ambient pressure and temperature[J].Industrial & Engineering Chemistry Research, 2008, 47(20):7610-7616.

[20] 彭犇,岳昌盛,李玉祥,等. 不同条件对钢渣碳酸化反应的影响及动力学分析[J]. 硅酸盐通报,2020,39(11):3562-3566.

[21] 白智韬,岳昌盛,邱桂博,等. CO2气体对钢渣组成和性能的影响[J]. 环境工程,2018,36(12):171-176.

[22] 白书齐,伊元荣,杜昀聪,等. 精炼渣碳酸化矿相析出热力学分析[J]. 环境科学与技术,2020,43(3):45-50.

[23] YADAV S, MEHRA A. Dissolution of steel slags in aqueous media[J].Environmental Science and Pollution Research, 2017, 24(19): 16305-16315.

[24] 吴昊泽,徐东宇,梁晓杰. CO2压力对钢渣碳化的影响研究[J]. 水泥工程,2020(4):26-28.

[25] 潘凯. 钢渣碳酸化固定二氧化碳及制备建材产品应用研究[D]. 南宁:广西大学,2014.

[26] 王晨晔,包炜军,许德华,等. 低浓度碱介质中钢渣碳酸化反应特征[J]. 钢铁,2016,51(6):87-93.

[27] CHANG E E, PAN S Y, CHEN Y H, et al. Accelerated carbonation of steelmaking slags in a high-gravity rotating packed bed[J].Journal of Hazardous Materials, 2012, 227: 97-106.

[28] 马安杰. 流化床钢渣碳酸化固定二氧化碳研究[D]. 南京:南京信息工程大学,2018.

[29] 赵世达,陈韧,罗志国. 钢渣在流化床中碳酸盐化的数值模拟[J]. 辽宁科技学院学报,2019,21(1):3-6.

[30] TEIR S, ELONEVA S, FOGELHOLM C J, et al. Dissolution of steelmaking slags in acetic acid for precipitated calcium carbonate production[J].Energy, 2007, 32(4): 528-539.

[31] 陈林. 转炉钢渣钙基活性组元选择性浸出研究[D]. 昆明:昆明理工大学,2018.

[32] 狄华娟,杨林军,潘丹萍. 超声波强化钙基废渣碳酸化固定CO2的性能[J]. 化工学报,2012,63(8):2557-2565.

[33] 田思聪. 钢渣制备高效钙基CO2吸附材料用于钢铁行业碳捕集研究[D]. 北京:清华大学,2016.

[34]LUO Y B, HE D F. Research on indirect carbonation of two-step leaching for the purpose of utilizing the alkalinity of steel slag[J].Journal of Sustainable Metallurgy, 2021, 7(3): 947-963.

[35] KODAMA S, NISHIMOTO T, YAMAMOTO N, et al. Development of a new pH-swing CO2mineralization process with a recyclable reaction solution[J].Energy, 2008, 33(5): 776-784.

[36] HALL C, LARGE D J, ADDERLEY B, et al. Calcium leaching from waste steelmaking slag: Significance of leachate chemistry and effects on slag grain mineralogy[J].Minerals Engineering, 2014, 65: 156-162.

[37] OWAIS M, JÄRVINEN M, TASKINEN P, et al. Experimental study on the extraction of calcium, magnesium, vanadium and silicon from steelmaking slags for improved mineral carbonation of CO2[J].Journal of CO2Utilization, 2019, 31: 1-7.

[38] SAID A, MATTILA O, ELONEVA S, et al. Enhancement of calcium dissolution from steel slag by ultrasound[J].Chemical Engineering and Processing:Process Intensification, 2015, 89: 1-8.

[39] 杜龙,马国军,张翔,等. 微波场中铵盐浸出钢渣体系的升温行为[J]. 太原理工大学学报,2014,45(2):157-162.

[40] ZHAO Q, LI J Y, YOU K W, et al. Recovery of calcium and magnesium bearing phases from iron–and steelmaking slag for CO2sequestration[J].Process Safety and Environmental Protection, 2020, 135: 81-90.

[41] 唐海燕,孟文佳,孙绍恒,等. 炼钢炉渣的浸出和碳酸化[J]. 北京科技大学学报,2014,36(S1):27-31.

[42] 唐辉. 利用炼钢厂废渣碳酸化固定CO2的研究[D]. 武汉:武汉科技大学,2012.