EOEG装置腐蚀原因分析和防腐提升改进措施研究

2024-09-20徐松晨

摘 要: 近年来国内外对环氧乙烷和乙二醇的需求量快速增加,催生一系列EOEG新项目的建设和运行,但EOEG装置的腐蚀所带来的工艺和安全风险一直备受关注。收集了行业内大量相关信息和资料,针对EOEG装置各单元的常见腐蚀问题进行了分类和原因分析,并针对原因分别从工艺优化、设备设计及制造、材质设计选型、日常工艺操作管理和预防性维护监控等多方面给出了针对性改进措施建议,旨在提高EOEG装置全生命周期内的可靠运行。

关 键 词:有机酸; 氯离子腐蚀; 预防性监控; 腐蚀敏感性

中图分类号:TQ50.9文献标志码: A 文章编号: 1004-0935(2024)08-00001294-0×

5

环氧乙烷(EO)是乙烯化工衍生物中重要产品,仅次于聚乙烯和聚氯乙烯;乙二醇(EG)也是一种重要的有机化工原料,目前世界年消费EO和EG量均已达千万吨以上,它们是主要的化工中间体,有着广泛的用途,发展前景十分广阔[1]。

近年来全球EO和EG产能扩张高峰期,国内新上多套50万t及以上产能装置。鉴于EO生产过程的特性,EOEG装置腐蚀问题带来的泄漏和工艺风险一直是行业内长期以来的关注重点[2]。

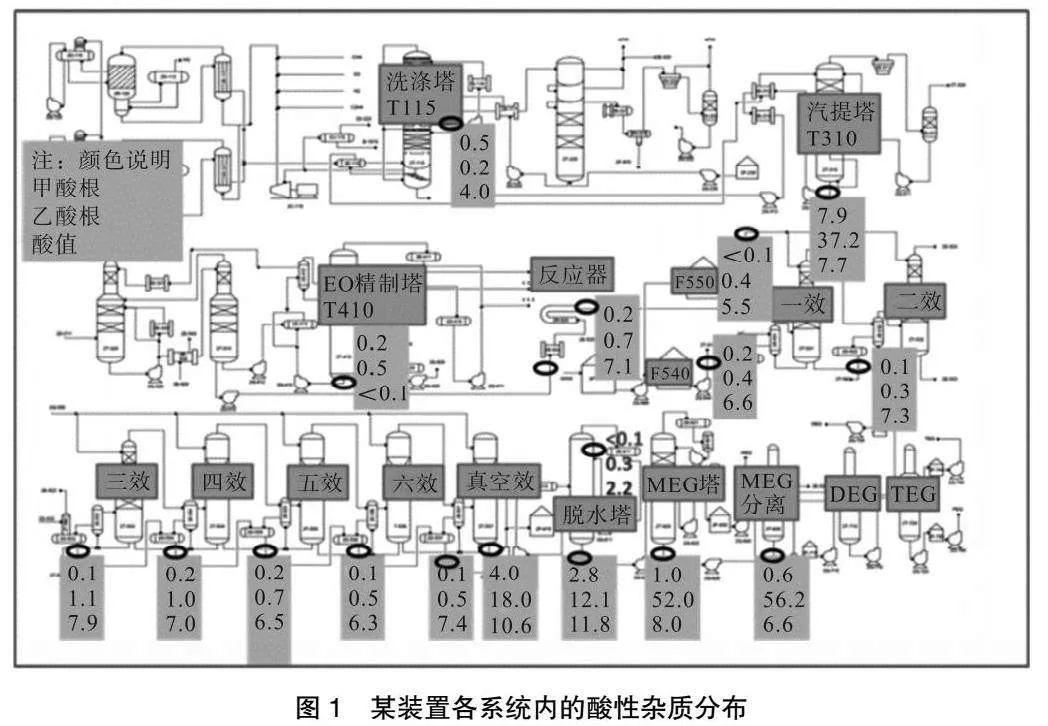

某装置各系统内的酸性杂质分布详见图1。

1 腐蚀介质的来源及分布

a4445c741cdaf4c57513df7fa6d8abd61.1 小分子有机酸

氧化反应器中,乙烯在银催化剂的作用下氧化除了生成EO、CO2和H2O外,还会生成微量的醛和有机酸。

C2H4+ O2→ 2CH2O (甲醛)

C2H4O → CH3CHO (乙醛)

C2H4+ 0.5O2→ CH3CHO (乙醛)

CH2O + 0.5O2→ HCOOH (甲酸)

CH3CHO + 0.5O2→ CH3COOH (乙酸)

1.2 氯

一氯乙烷或二氯乙烷作为催化剂性能的调节剂被加注到EO氧化反应器中,用以调整催化剂的选择性和转化率,经水解后会生成无机氯。在氯环境中,不锈钢的应力腐蚀敏感性随温度的升高而增加,焊缝更易发生腐蚀[3]。

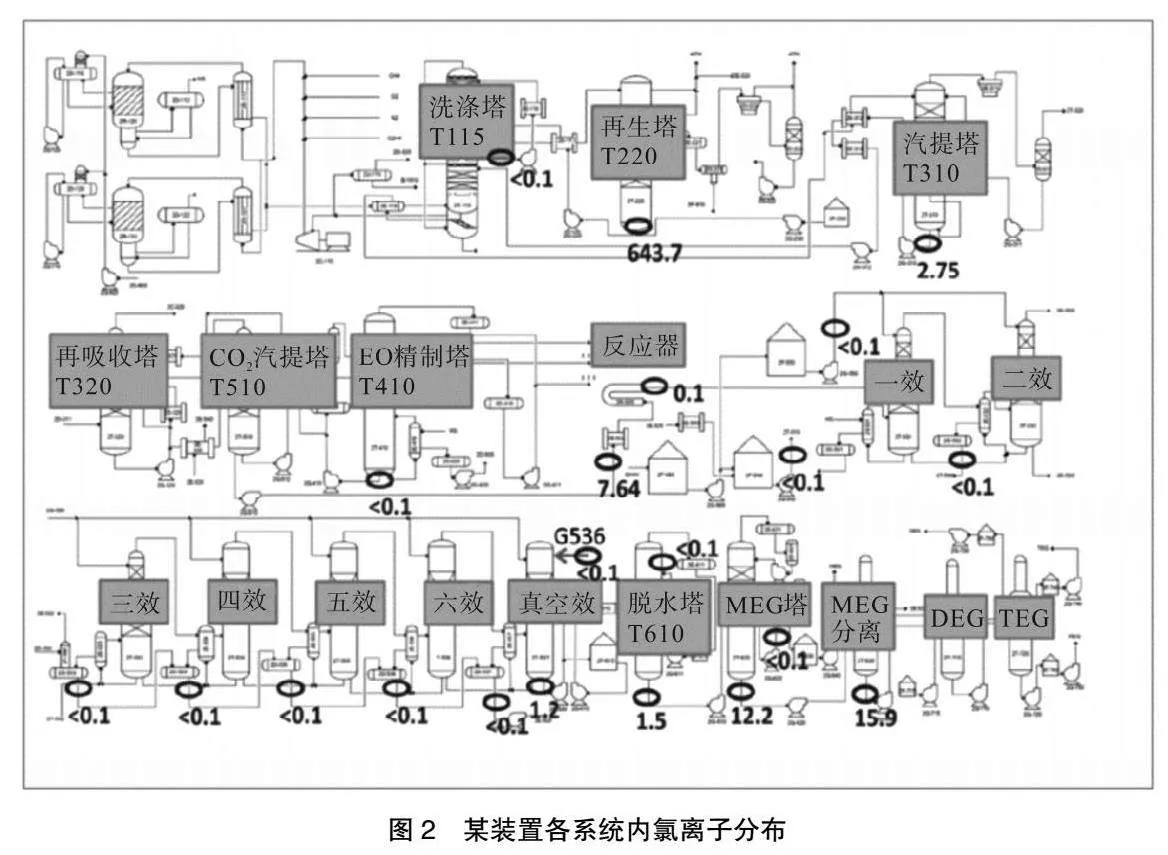

某装置各系统内的氯离子分布详见图2:

1.2 氯

一氯乙烷或二氯乙烷作为催化剂性能的调节剂被加注到EO氧化反应器中,用以调整催化剂的选择性和转化率,经水解后会生成无机氯。在氯环境中,不锈钢的应力腐蚀敏感性随温度的升高而增加,焊缝更易发生腐蚀[3]。

某装置各系统内的氯离子分布详见图2:

1.3 碱

为中和循环水系统中的酸,可能随碱的注入而带入额外的氯。

1.4硫酸

在SD工艺中,水处理单元(DI)的阳离子树脂采用稀硫酸(10wt%)进行再生。稀硫酸在一定温度下对碳钢和不锈钢表现出极强的腐蚀性,特别是在流速相对较低位置(死区)。

2 行业内EOEG装置易腐蚀点统计分类及原因分析

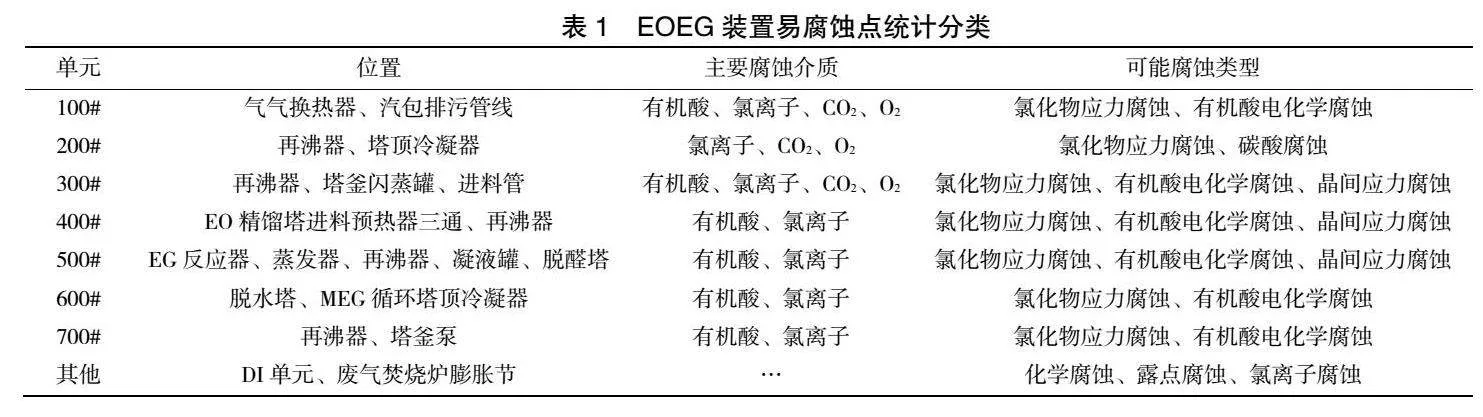

行业内EOEG装置易腐蚀点统计分类详见表1:

2.1 应力腐蚀

经统计,最易发生应力腐蚀开裂的设备有:EO汽提塔及再沸器、多效蒸发器及再沸器、工艺蒸汽凝液缓冲罐和EO精馏塔进料预热器三通。开裂基本发生在焊缝热影响区,塔、换热器和容器极易的封头直边段发现规则裂纹,同时人孔和连接短管的焊缝区也是重灾区。

2.2 氯化物应力腐蚀

来自循环气系统的氯化物基本被锁定在碱性吸收水中,汽提进入后系统的量很低。因此多效蒸发器和工艺蒸汽凝液缓冲罐中氯离子浓度正常不足以引起氯化物应力腐蚀。经化验分析,正常蒸发系统末效塔釜液中氯离子浓度均未超过5ppm5×10-6。不锈钢(SS304)焊缝在中性水溶液中氯离子浓度不超过8×10-6ppm时,温度在不大于250℃,发生氯化物应力腐蚀的风险很低。

2.3 有机酸腐蚀

如图1所示,在EOEG装置各系统中均分布有多种有机酸性物质,其中EO氧化反应器会生成微量的酸性物质,同时EO和EG在各系统高温段易反应生成相应的有机酸性杂质。同时目前装置工艺越发成熟,为节能降耗、降低装置运行成本,装置各系统中工艺蒸汽利用率较高,此是工艺蒸汽系统发生腐蚀问题现象较多的原因。

2.4 汽包排污管线腐蚀

为防止EO氧化反应器壳侧结构发生不可控风险,汽包采用直接排污和间接排污的方法维持汽包水质稳定。汽包压力高,排放时因排污阀前后压差较大,极易在阀后发生明显的冲刷腐蚀现象。

2.5 其他腐蚀

EG装置内部潜在腐蚀的主要来源是在EO反应段产生的二氧化碳,这些二氧化碳在EG反应段被消耗和释放。在有冷凝水的地方或在工艺流程中存在水的地方,二氧化碳溶解形成碳酸。碳酸的形成将发生在整个EO单元和大多数EG单元。因此在工艺水系统尽量要选择不锈钢材质。

在水处理药剂加注系统和中和池药剂加注系统常已发现碱应力腐蚀和硫酸腐蚀。常因管道、设备内衬的缺陷或损坏导致的[4]。

3 改进措施建议

3.1 工艺蒸汽系统升级材质为超低碳不锈钢

EO反应单元会产生副产物醛类,大部分醛类会随系统排出,但部分醛类会与系统中的残余氧气反应生成有机酸进入工艺水或者蒸汽中,虽然系统中通过加碱来中和掉一部分酸,但是实际操作证明,在工艺蒸汽和凝液中依然有有机酸残留,行业普遍反馈工艺蒸汽凝液系统酸腐蚀严重。建议将整个工艺蒸汽系统的材质升级为超低碳不锈钢。

3.2 设备设计建议

不锈钢材料和复合板制封头不得采用旋压法成形,对于奥氏体不锈钢材料制冷加工成型压力容器用封头,为防止大量形变马氏体在应力腐蚀等使用环境下导致的失效,建议进行固溶处理。奥氏体不锈钢复合板封头成型应采用温度80℃~300℃的温成形方式(温成型应避开钢材的回火脆性温度),并且耐腐层磁性法铁素体测量不得大于5Fn(含直边段),以控制形变马氏体的产生和不锈钢复合层敏化出现[5]。

3.3 完善不锈钢承压设备的制造技术要求

行业内反馈部分不锈钢设备焊接、制造问题突出,尤其以不锈钢封头问题最为严重。304等300系列的奥氏体不锈钢具有明显的冷作硬化特征,由于亚稳定的奥氏体在冷加工后会诱变马氏体,随着冷加工变形度的增大,导致封头硬度和马氏体含量增高,可能导致变形超大的马氏体聚集区在介质作用下发生裂纹泄漏,对临氢、低温环境,马氏体、氢分压、低三者同时存在时,情况会更为严重。出现过高马氏体对于设备运行极为不利,建议对于不锈钢冷成型封头,无论变形率多少,要求固溶处理,尽最大可能恢复其原始性能。增加部分成本,但某种程度上讲是值得的。

3.4选用更耐腐蚀的材料

在EO和EG单元中,有机酸是流程中的副产物。有机酸的产生取决于温度、水含量、酸类型、介质流量等,有机酸对碳钢甚至不锈钢都具有腐蚀性。对有机酸的选材建议是130℃以下推荐304L,130℃以上推荐316L及更高性能材质。

氯化物水溶液会引起不锈钢的腐蚀(包括点蚀、缝隙腐蚀和应力腐蚀开裂)。主要是由温度和氯化物浓度决定[6]。尤其是氯化物应力腐蚀开裂可以发生在约50℃以上的任何氯化物浓度的含氯水溶液环境中[7]。因工艺要求需要使用不锈钢的设备优先推荐复合板,在管道上优先选用316L及更好性能的材质。

为降低制造和维护成本,对壳程走冷却水换热器,除换热管根据氯离子浓度选用SS316L或双相钢2205,管箱可选碳钢材质,利用缓蚀剂降低电化学腐蚀风险[7-9]。

3.5控制进料乙烯中乙烷的含量

乙烯中乙烷的含量越高,需要的调节剂越多,调节剂是氯离子的主要引入因素,为降低系统的氯离子含量,建议控制乙烯中乙烷的含量不要高于500×10-6ppm。

3.6气气换热器热侧排凝

气气换热器反应器出口循环气走壳程,在下管板处因管程流体温度较低,热侧循环气在管子外侧存在冷凝,因循环气中存在有机酸和氯化物易。如果积聚,这部分冷凝液会导致换热管及下管板发生腐蚀。目前壳程管板处设置有排凝管线,应定期排凝。或建议将循环气排凝管线统一设置集水包,并增加液位开关,当液位至一定高度时,打开阀门排水,降低工人操作强度;或设置高效疏水器(汽气阻气器)。

3.7提高贫富碳酸盐溶液换热器的换热效率

循环气中的氯乙烷或二氯乙烷等调节剂在经过C-115塔脱碳段时,氯乙烷也会在其中溶解吸收进入富碳酸盐溶液,富碳酸盐溶液经换热后的温度越高,进入脱碳塔的顶部闪蒸过程带出来的调节剂越多。提高换热器换热效率有利于降低转移至后系统的氯化物含量,从源头上降低了氯化腐蚀的严重程度。

3.8调高EO汽提塔贫吸收水的pH值

EO汽提塔塔釜的pH值控制范围为4-~8,因EO汽提塔内溶解的CO2已经在蒸EO的时候被带上塔顶,塔釜水溶液的pH值,主要是甲酸与乙酸决定,为了将有机酸留在贫富吸收水,并通过DI单元除去,建议EO汽提塔釜pH值控制在6.0-~7.5。

3.9监控DI单元出水指标

DI单元的主要目的是除掉EO汽提塔釜水溶液中的有机酸,醛及阴阳离子。DI单元的运行效果,直接影响EO汽提塔釜的水的水质。建议定期取样分析,以监控DI单元运行和再生的效果。

3.10控制EG进料汽提塔的塔釜温度

EG进料汽提塔主要目的是汽提出EO水溶液中的CO2等不凝汽,如果塔釜温度低于50℃度,CO2汽提不彻底,其进入水合反应器及多效蒸发系统,这些部分温度较高,对设备存在腐蚀[10]。建议塔釜温度控制在55℃~60℃之间。

3.11EO精制塔脱醛物料送至EG进料汽提塔

现EO精制塔外排的乙醛甲醛线直接接入EG进料汽提塔釜液,EG进料汽提塔釜液可以进EO精制塔,也可以进水合反应器,如果进E0精制塔,则醛类杂质会在系统中循环富集,若直接排入水合系统,则可以更快将醛类杂质排出系统[10,-11]。

3.12定期测厚

针对上述易腐蚀位置,各企业应根据各位置腐蚀的严重程度和腐蚀特性,对关键腐蚀介质进行周期测量,做好装置内各主要工艺点的样品分析工作,建立基于风险的检维修方案和实施措施。并组织落实落相关程序和措施,持续进行易腐蚀区域的定点测厚工作,防止其运行时间增加后出现管壁减薄或腐蚀穿孔的情况。

4 结 论

本文针对EOEG装置各单元的常见腐蚀问题进行了统计分类和原因分析,并针对原因分别从工艺优化、设备设计及制造、材质设计选型、日常工艺操作管理等多方面给出了针对性改进措施建议。并针对特定单元工艺环境的特殊性进行更详细的分析和措施分析。除上述措施外,还应应从设备预防性维护监控的角度,定期加强监控,做好做全做实相关性预防检测等工作,以实现全方面改善当前EOEG装置腐蚀问题现状。

参考文献:

[1]陈荣莉,程佳,陈俊海,等.国内外环氧乙烷生产和市场分析[J].大庆:化学工业,2015,33(7):36-39.

[2]杨宝娟,王晓军,于梅,等.我国环氧乙烷市场分析及研发进展[J].化学工业,2020,2(8):25-28.

[3]王家文.不锈钢氯离子应力腐蚀开裂分析[J].特种设备安全技术,2019(2):38-40.

[4]陈林海.奥氏体不锈钢管道水压试验中氯离子腐蚀的原因分析[J].低碳世界,2017,24(6):26-29.

[5]刘阳.化工机械典型设备的腐蚀原因及防腐措施[J].辽宁化工,2022,51(8):1151.

[6]杨影,崔巍,王文涛.奥氏体不锈钢换热管腐蚀案例分析[J].辽宁化工,2023,.52(3):383.

[7]丁顺利.换热器换热管氯离子应力腐蚀开裂事故案例分析[J].中国特种设备安全,2018,7(1):55-58.

[8]朱健.2205双相不锈钢在H2SO4溶液中的电化学腐蚀行为[J].辽宁化工,2022,51(8):1074.

[9]朱晓亮.环氧乙烷/乙二醇装置再沸器泄漏原因分析及应对策略[J].石油化工腐蚀与防护,2022,26:167-176.

[10]包振宇.环氧乙烷/乙二醇装置的腐蚀分析及控制策略[J].石油化工设备技术,2023,26:167-176.

[11]孔朝辉.环氧乙烷/乙二醇装置腐蚀分析[J].中国设备工程,2019,33(4):37-40.