反应精馏隔壁塔制二甲醚过程模拟与分析

2024-09-20谢鸿飞陈鑫徐文迪翟建

摘要:针对生产二甲醚工艺过程提出了3种反应精馏隔壁塔的设计,利用AspenPlus模拟软件对常规反应精馏序列和反应精馏隔壁塔进行了流程模拟,并根据隔板的上下侧右侧是否封闭设计3种反应精馏隔壁塔。结果表明:隔板下侧封底以及两侧的结构在经济和环境指标均优于常规反应精馏塔,而隔板上部右侧封顶的结构的经济环境指标均低于常规反应精馏塔。采用隔板下侧封底的结构相比于常规反应精馏塔,年总费用降低了53.54%,CO2排放量降低了61.81%,热力学效率提高了124.86%。

关键词:反应精馏;反应精馏隔壁塔;节能;AspenPlus模拟

中图分类号:TQ028.2+1 文献标志码: A 文章编号:1004-0935(2024)08-1288-06

二甲醚(DME)是一种无色易燃液体,具有良好的溶解性和挥发性,常用作工业溶剂和燃料添加剂。在代替燃料方面具有巨大的潜力[1-3]。

二甲醚的合成方法主要有2种:合成气一步法、甲醇脱水法。合成气一步法是合成气在复合催化剂作用下,在同一个反应器中,同时进行合成甲醇反应和甲醇脱水反应,而后直接生成二甲醚的方法[4]。而甲醇脱水法则是以合成气为原料,先合成甲醇,再由甲醇脱水制备二甲醚的工艺,该工艺由于操作简单,生产技术成熟,是目前国内外普遍使用的二甲醚工业生产方法。但是该方法存在设备投资费用高、生产产品成本高等问题[5]。对于甲醇制取二甲醚,LEI[6]给出了此反应的反应动力学以及热力学模型的选择,并提出了一种由固定床反应器和催化精馏塔组成的改进工艺,结果表明改进后的工艺在能耗方面更有前景。

反应精馏隔壁塔(RDWC)是一种高度集成的单元操作,它将反应和分离集成到一个塔内。在这个塔内,多组分可以同时反应,并且没有组分正在反应或者过多的反应物可以进行分离[7]。相比传统的反应精馏(RD),反应精馏隔壁塔具有更高的分离效率和产品纯度。因此,该技术在化学工业中越来越受欢迎,并已广泛应用于多组分反应体系的精细化学品生产中[8-10]。韩文韬[11]使用Aspen Plus 模拟软件建立了乙酰丙酸乙酯反应精馏和隔壁塔模型,并对隔壁塔进行节能优化设计,考察关键参数,得到最优配置。同时,还提出了反应精馏双塔精制流程以及反应精馏隔壁塔流程,验证了其在节能方面的优势。王红星[12]使用反应精馏隔壁塔合成碳酸甲乙酯,发现使用反应精馏隔壁塔显著提高了碳酸甲乙酯的选择性和效率,减少了设备投资和运行能耗。KISS[13]在LEI[6]的基础之上进行了反应精馏隔壁塔的讨论并进行了初步的模拟,但未详细比较反应精馏隔壁塔和常规反应精馏在多方面的差异。

对甲醇制取二甲醚反应体系进行反应精馏隔壁塔的稳态模拟,考察反应精馏隔壁塔的3种结构并对其各项性能指标进行对比,探讨反应精馏隔壁塔隔板封闭的优劣势以及反应精馏隔壁塔相对于常规反应精馏的优越性。

1 稳态模型的建立

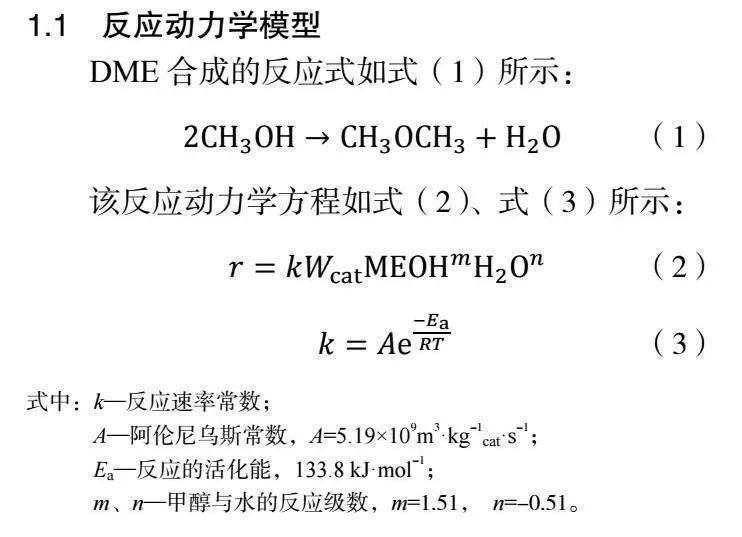

1.1 反应动力学模型

DME合成的反应式如式(1)所示:

该反应动力学方程如式(2)、式(3)所示:

式中:k—反应速率常数;

A—阿伦尼乌斯常数,A=5.19×109m3·kg-1cat·s-1;

Ea—反应的活化能,133.8 kJ·mol-1;

m、n—甲醇与水的反应级数,m=1.51,n=-0.51。

该反应在实验中已经被证实不会发生副反应[6]。

1.2 热力学模型

KISS[13]的研究表明,UNIQ-RK物性方法可以很好地预测二甲醚-甲醇-水的气液平衡关系。表1列出了UNIQ-RK模型的二元交互参数。

1.3 常规反应精馏流程搭建

图1为常规反应精馏制备DME的流程,该流程由一个反应精馏塔RDC和一个分离甲醇和水的精馏塔DC组成。原料甲醇与从回收塔返回的甲醇一起进入RDC,在经历反应后,塔顶获得高浓度的产品DME,而底部则得到未反应的甲醇与水混合物,液体混合物进入DC中进行甲醇与水的分离。从塔顶得到的高纯度未反应甲醇回流到RDC。反应精馏塔需要在高压环境下运行以达到分离效果,而回收塔则在常压下操作,可得到质量分数为99.99%的DME和水。

在反应精馏塔中,为了满足反应温度的要求(391~423 K),使用了大孔径磺酸离子交换树脂作为催化剂,反应区设置在第8~31块塔板,持液量设定为0.06m3。总塔板数为32,甲醇在第12个塔板处进料,反应精馏塔顶部压力设定为1MPa。同时,在回收塔中,总塔板数设置为23,甲醇从第17个塔板进料,塔顶压力设定为0.1 MPa。

1.4反应精馏隔壁塔制取DME的流程搭建

1.4.1 隔板下部右侧封底

图2为隔板下部右侧封底的反应精馏隔壁塔流程(RDWC-B),需要将精馏塔和反应塔两者耦合在一起,并通过设置下部隔板阻止塔板下侧的物流交换。在该流程中,塔顶产出高纯度的DME产品,塔底产出高纯度的水,而未反应的甲醇侧流返回循环,重新进入反应精馏隔壁塔。为了满足反应温度区间,反应区被设置在12~30块塔板,隔板位置被设置在12~22块塔板。精馏塔总塔板数设置为34,而原料进料位置则设置在第8块塔板处。为保证压力的一致性,隔壁塔塔顶压力同样设置为1MPa。

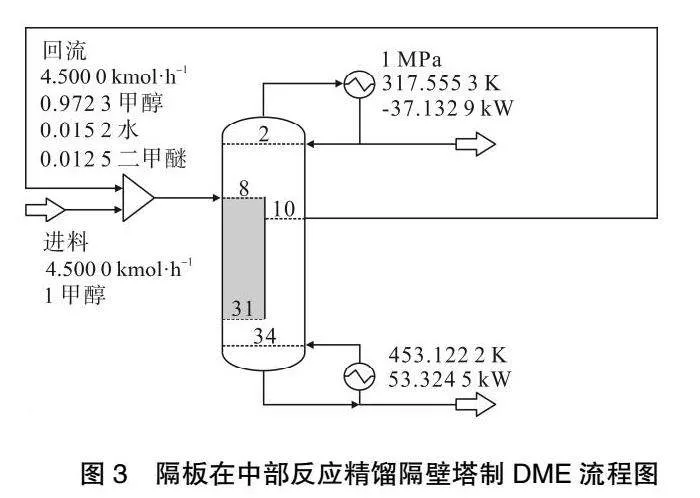

1.4.2 隔板两侧正常气液交换

图3为隔板位置在中部的反应精馏隔壁塔流程(RDWC-M),这种布局是常规的反应精馏隔壁塔,隔板位置在塔的中部,隔板的上下两侧均有物流的交换。不同的是,隔板位置在中部的时候侧塔没有任何冷凝器和再沸器。此时的隔板位置设置为8~31块板,未反应的甲醇从第10块板侧线出料。

1.4.3 隔板上部右侧封顶

图4为隔板上侧右侧封顶的反应精馏塔流程(RDWC-U),侧塔设置了一个冷凝器。反应区设置在12~24块板,隔板位置也设置在12~24块板。未反应的甲醇从第12块板的侧线出料,而顶部和底部分别得到高纯度的DME和水。

2 模拟结果分析与对比

2.1 评价指标

要检验一个新的工艺流程的稳定性和实用性,不仅要从经济指标上对比,还要考虑其对环境方面的影响。从热力学效率(η)[14]、二氧化碳气体排放量(CO2Emissions)[15]和年总费用(TAC)[16-17]3个方面对隔壁塔性能进行评价。

根据Douglas[18]对TAC 定义,TAC 主要包括操作费用和设备投资费用,公式如式(4)所示[19]:

其中操作费用主要包括蒸汽费用、冷却水费用,设备投资费用主要包括塔费用、再沸器费用、冷凝器费用。投资费用计算公式见式(5)和式(6)。

式中:D—塔的直径;

L—塔的高度;

AR—换热面积。

操作费用计算公式如式(7)和式(8)所示。

式中:CW—冷凝水价格;

CS—蒸汽价格;

QC—冷凝器和再沸器热负荷。

CO2排放量及热力学效率计算公式如式(9)和式(10)所示[20]。

式中:Qfuel—燃烧时释放的热量;

NHV—燃料的热值,研究中选取的燃料为天然气;

wc—燃料的碳元素的百分比;

α—CO2与C摩尔分子质量的比值;

wmin—最小分离功;

EX—总功。

2.2 3种结构的对比

2.2.1 隔板下方右侧封底

反应精馏隔壁塔中隔板的位置是一个非常重要的参数,它对塔的性能和操作稳定性产生影响。通常情况下,隔板位置会影响塔内的气液分布和反应的进行,因此需要根据实际情况进行优化。一般来说,隔板位置越低,反应区的高度就越高,反应的效果也就越好;而隔板位置越高,则塔内的液相浓度和气相浓度分布更加均匀,从而有助于塔内的传热和传质,并减少液体在反应区之间的漏流现象。同时,不同的隔板位置也会对侧塔的操作和产品质量产生不同的影响。因此,选择适当的隔板位置是反应精馏隔壁塔设计中非常重要的一步。

RDWC-B塔板温度分布如图5所示。由图5可以看出,隔板在下侧封底的反应精馏隔壁塔在隔板两侧的温差小于20K,可以忽略由于塔板两侧温差导致的计算偏差,同时也可证明隔壁塔实际应用的可行性。

RDWC-B主塔各物质分布如图6所示。由图6可以看出,甲醇从塔板进料之后,在进料塔板的附近组成发生了剧烈的变化,由于反应精馏的特性,反应完成后不断地将产品排出,非常利于反应的进行,其中反应区与甲醇进料位置非常的接近,所以DME从甲醇的进料位置开始到塔顶这段塔板中,DME的含量急剧增高,而甲醇则在反应完全后,剩下的未反应的甲醇从侧线出料后,含量随着塔板数的增高不断降低,而水的含量则是随着塔板数的增高不断上升,最后由塔釜出料。

RDWC-B侧塔各物质分布如图7所示。由图7可以看出,甲醇的量基本没有发生变化,可以得出在此流程中侧线位置对产品纯度的影响不大。

2.2.2 隔板两侧正常气液交换

RDWC-M塔板温度分布如图8所示。由图8可以看出,侧塔的温度与主塔接近,可以忽略温差带来的影响。

RDWC-M主塔各物质分布如图9所示。由图9可以看出,在进料位置附近就发生了剧烈的反应,二甲醚的量急剧升高。

RDWC-M侧塔各物质分布如图10所示。由图10可以看出,甲醇的量在20块塔板之前一直保持高浓度,在20块塔板后由于进行物流交换,甲醇浓度急剧下降,水的浓度快速上升。

2.2.3 隔板上方右侧封顶

RDWC-U塔板温度分布如图11所示。由图11可以看出,在RDWC-U中塔板温度分布与RDWC-M相似。

RDWC-U主塔、侧塔各物质分布图12和图13所示。由图12和图13可以看出,在物质分布方面,主塔的甲醇和DME在进料位置处就开始发生剧烈的变化;在侧塔方面,甲醇的量随着塔板数的增加而减少,水的量随着塔板数的增加而增加,DME的量由于已经从主塔的塔顶出料,所以含量极低。

流程评价指标对比如图14所示。由图14可以看出,RDWC-B流程的TAC为20990 $·a-1,相比于常规的RD流程,在TAC方面的节省幅度达到了53.54%,这是因为RDWC-B只使用了一个塔,设备费用几乎节省了一半,而隔壁塔的特性,在冷凝器和再沸器的费用方面也实现了一半以上的节省。此外,由于负荷方面的降低,RDWC-B的热力学效率要比常规反应精馏塔流程的热力学效率高124.86%,CO2排放量也减少了61.81%。

类似地,RDWC-M流程的节省幅度与RDWC-B相近,TAC为20 650 $·a-1,相比RD流程节省达到54.29%。在CO2排放量以及热力学效率方面,RDWC-M的热力学效率比常规反应精馏塔流程高118.58%,CO2排放量也减少了61.75%。这2个流程相比于常规反应精馏塔均具有优势。

然而,RDWC-U流程在设备费用方面同样做到了节省,但由于其自身负荷偏高以及再沸器温度过高,必须使用高压蒸气,从而导致操作费用上升,相比于常规流程反而更加昂贵,在CO2排放量和热力学效率方面也低于常规反应精馏流程。

这3个流程展示了封闭塔板一侧的优缺点,封闭塔板一侧阻止物流交换,可以控制精馏塔和侧塔之间的物流,防止在精馏过程中未反应的原料进入侧塔,从而提高产品的纯度,并且可以防止物流之间发生重混流现象。然而,封堵隔板也存在一定的缺点。对于封堵隔板上方右侧的流程,封死将导致塔板上部右侧不进行气液交换,从而降低塔的有效塔板数,降低反应转化率。

3 结论

提出了DME合成的反应精馏隔壁塔结构,在经过Aspen Plus稳态模拟之后,与常规反应精馏流程在TAC、CO2排放量、热力学效率等方面进行对比,得出结论如下:

1)反应精馏隔壁塔隔板两侧正常进行气液交换以及隔板在下方右侧封底在环境以及经济方面均优于反应精馏塔,验证了反应精馏隔壁塔的节能效果以及在生产高纯度DME方面具有较大的优势。

2)反应精馏隔壁塔的隔板上方右侧封顶在所有性能指标方面均比常规反应精馏要差,说明隔板某一侧进行封底或封顶在实际工业上的应用还需要更多的体系去实践。

3)通过TAC、CO2排放量和热力学效率3个指标对优化前后流程进行对比,结果表明,RDWC-B流程相比常规反应精馏流程的TAC节省53.54%,CO2排放量减少61.81%,热力学效率增加124.86%。

参考文献:

[1] AZIZI Z, REZAEIMANESH M, TOHIDIAN T, et al. Dimethyl ether: A review of technologies and production challenges[J].Chemical Engineering and Processing:Process Intensification, 2014, 82: 150-172.

[2] MONDAL U, YADAV G D. Perspective of dimethyl ether as fuel: Part I. Catalysis[J].Journal of CO2 Utilization, 2019, 32: 299-320.

[3] 庞庆港,莫民坤,夏梦,等.合成气制二甲醚工艺研究进展[J]. 当代化工,2022,51(11):2698-2703.

[4] 吴健波,杨焱成. 合成气一步法制二甲醚反应工序研究[J]. 山东化工,2021,50(14):186-189.

[5] 邹志武. 催化精馏技术在醇脱水反应中的应用研究[D]. 北京:北京化工大学,2012.

[6] LEI Z G, ZOU Z W, DAI C N, et al. Synthesis of dimethyl ether (DME) by catalytic distillation[J].Chemical Engineering Science, 2011, 66(14): 3195-3203.

[7] MALONE M F, HUSS R S, DOHERTY M F. Green chemical engineering aspects of reactive distillation[J].Environmental Science & Technology, 2003, 37(23): 5325-5329.

[8] 王永威,张雷. 反应精馏隔壁塔工艺合成氯乙酸甲酯的响应曲面法模拟与优化[J]. 天然气化工(C1化学与化工),2020,45(3):90-95.

[9] 杨杰,祁江羽,沙勇. 反应精馏隔壁塔制甲缩醛过程模拟与分析[J]. 化工学报,2019,70(3):960-968.

[10] 李春利,董立会,马帅明,等. 共沸-反应精馏隔壁塔制备乙酸乙酯的实验与模拟研究[J]. 现代化工,2017,37(10):197-200.

[11] 韩文韬,韩振为,李洪,等. 乙酰丙酸乙酯的反应精馏模型及隔壁塔节能优化设计[J]. 化工进展,2022,41(4):1759-1769.

[12] 王红星,李海勇,周庆,等. 隔壁反应精馏合成碳酸甲乙酯节能新工艺[J]. 化工进展,2020,39(S2):66-72.

[13] KISS A A, SUSZWALAK D J P C. Innovative dimethyl ether synthesis in a reactive dividing-wall column[J].Computers & Chemical Engineering, 2012, 38: 74-81.

[14] GADALLA M, OLUJIĆ Ž, DE RIJKE A, et al. Reducing CO2emissions of internally heat-integrated distillation columns for separation of close boiling mixtures[J].Energy, 2006, 31(13): 2409-2417.

[15] LIU Y L, ZHAI J, LI L M, et al. Heat pump assisted reactive and azeotropic distillations in dividing wall columns[J].Chemical Engineering and Processing:Process Intensification, 2015, 95: 289-301.

[16] LUYBEN W L. Comparison of extractive distillation and pressure-swing distillation for acetone/chloroform separation[J].Computers & Chemical Engineering, 2013, 50: 1-7.

[17] WANG C, ZHUANG Y, DONG Y C, et al. Design and control analysis of the side-stream extractive distillation column with low concentration intermediate-boiling entrainer[J].Chemical Engineering Science, 2022, 247: 116915.

[18] DOUGLAS J M. Conceptual design of chemical processes[M]. New York: McGraw-Hill, 1988.

[19] 陆坤. 三元非均相共沸精馏隔壁塔流程的设计与控制研究[D]. 天津:天津理工大学,2022.

[20] 王晓红,李文魁,李明高,等. 正丙醇脱水萃取与共沸精馏隔壁塔工艺经济性对比[J]. 青岛科技大学学报(自然科学版),2019,40(2):68-75.