机械加工行业废乳化液处理技术与工艺解析

2024-09-20樊金若高伟杰张洪瑞褚衍洋

摘 要:介绍了机械加工行业废乳化液处理的常用技术和典型工艺,在阐述污染物去除原理的基础上,分析了各技术和工艺的污染物去除效果、优缺点,探讨了废乳化液处理技术的发展方向。

关 键 词:废乳化液;处理技术;典型处理工艺

中图分类号:TQ085文献标志码: A 文章编号: 1004-0935(2024)08-1303-03

1 废乳化液来源与污染特征

严重的环境污染正在破坏的生态系统,因此环境污染的治理已经成为全人类迫在眉睫的重要任务。污水污染物可以通过洗漱、饮食等方式进入人类体内,这将对人类健康造成威胁,其中废乳化液在各行业较为常见且难处理,引起了人们广泛关注。机械加工、冶金、锻造等行业使用的乳化液主要起到冷却、润滑和防腐等作用,在经过多次循环使用后则成为废乳化液[1]。该废液含有大量的矿物油和表面活性剂以及防锈剂、防腐剂等,如果长期接触这些废液会导致皮肤病或者其他职业病。由于废乳化液中的有机物、油类、表面活性剂、防腐添加剂、润滑剂、抗氧化剂等含量很高,使得废乳化液的COD和TOC很高。如果直接排放到水体环境中,会危害水生生物的生存,容易导致水传播疾病、地表水和地下水的污染以及水生生态环境的破坏。由于其有机污染物含量高,且乳化液中含有烃类等油状物质有较强的稳定性,并具有较大的毒性,因此难以直接生物降解[1-2]。所以在使用生物方法处理乳化液之前要进行物理或化学方法预处理,这样可使乳化液降解较为彻底,达到减少污染的目的。

目前废乳化液被纳入中国危险废物管理的范畴,大部分企业的做法是将产生的废乳化液委托给具有危险废物集中处理资质的单位进行处理,亦有部分企业自行处理其产生的废乳化液。

2 废乳化液处理技术

2.1 油水分离技术

通常乳化液可分为两大类:油基乳化液和水基乳化液。但大部分企业两类乳化液都要使用,因此被混合排出的废乳化液一般都含有大量的矿物油成分[3]。废乳化液中油存在的状态可分为可浮油、乳化油和溶解油,其中以前两者为主。对于可浮油,利用隔油池或离心设备即可取得良好的去除效果;对于乳化油则首先需要进行破乳化处理,然后再利用隔油池、离心设备或气浮设备等进行油水分离[4]。仅就油水分离而言,当乳化液处理规模小时可优先采用离心除油设备,其具有效率高、占地小的优点。

2.2 破乳技术

废乳化液是具有强稳定性的均相分散体系,破乳化后再进行固液分离是非常有效的污染物去除方式,经此处理大量的乳化油和其他有机污染物可以被去除。投加破乳剂是废乳化液破乳的主要方式,目前常用的废乳化液破乳剂可分为两类:酸类(硫酸、硝酸等)和无机盐类(铁系、铝系无机盐)。乳化液一般为水包油型,油滴表面往往覆盖一层带有负电荷的双电层,将废水用酸调至酸性(pH=3~4),产生的质子会中和双电层,通过减少油滴表面电荷而促进油滴凝聚。同时可使存在于油-水界面上的高碳脂肪酸或高碳脂肪酶等表面活性物质游离出来,使油滴失去稳定性,达到破乳目的[5]。加入无机盐破乳剂不但可以减少油滴或胶体颗粒的表面电荷,还可以破坏油滴或胶体颗粒表面的水化膜以促进颗粒凝聚。加酸破乳的后续处理中需要加碱进行水质中和,因此处理后废水盐度会增加;使用铁系、铝系无机盐破乳剂破乳后会形成大量絮凝体,在絮凝体的形成和分离过程中可通过吸附架桥、网捕作用强化污染物去除效果,该法的主要缺点是会产生大量的污泥。废乳化液破乳后可通过气浮、离心和沉淀进行固液分离或油水分离,该过程可以去除大量污染物质,如COD的去除率通常为60%~80%,甚至可达到90%以上[2,5]。

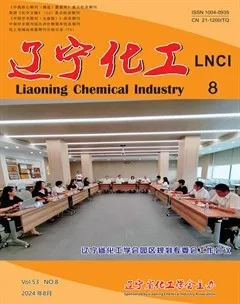

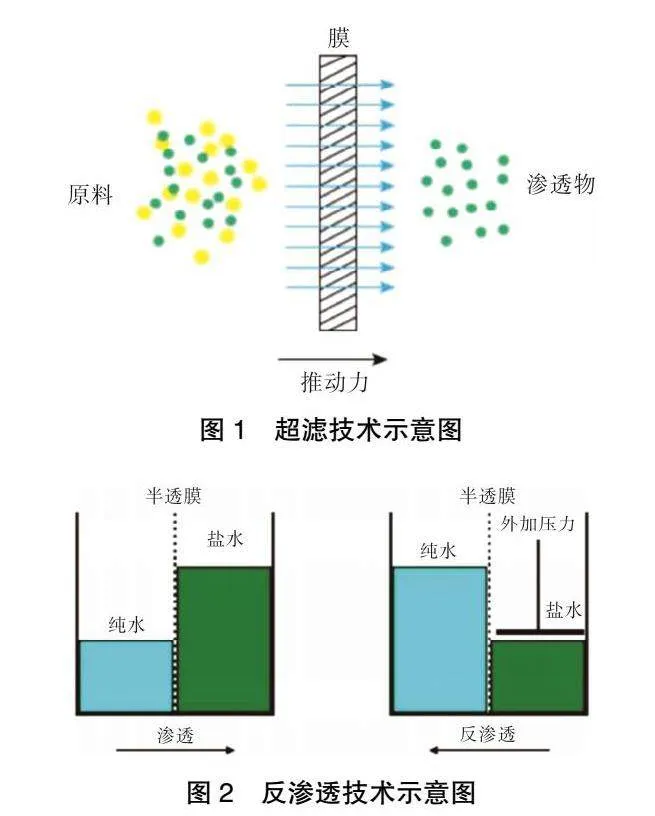

2.3 膜分离技术

近年来,超滤和反渗透技术在废乳化液处理中得到了应用。超滤(如图1所示)可以去除废乳化液70%左右的COD,因此超滤处理后仍需要进一步处理[6];反渗透(如图2所示)处理后的出水水质好,但处理成本高,对于2种膜分离技术而言,处理过程中产生的浓水处理是一个难题,而膜的清洗、更换也给运行管理带来诸多不便[7]。

2.4 芬顿氧化技术

传统芬顿氧化工艺(方程式1、2、3所示)由于高效的有机物降解和简单的操作而被广泛用于生物难降解有机废水的处理。然而,这种方法会产生大量的铁污泥、大量的化学物质以及与H2O2运输和储存相关的安全风险。芬顿氧化是在酸性条件下(pH约为3)利用过氧化氢和亚铁离子(芬顿试剂)的反应生成具有强氧化性的自由基降解水中有机物质[5]。废乳化液在经过隔油、破乳等预备处理后可以利用芬顿氧化进一步去除有机污染物。芬顿氧化对于废乳化液有机物的去除有良好的效果,因此得到了广泛应用,其COD去除率主要取决于芬顿试剂的用量[8]。尽管芬顿氧化对有机物去除效果显著,但其化学药剂用量大,且后续处理产生大量的含铁污泥[9]。由于芬顿氧化在酸性条件下进行,实际工程中常采用酸化破乳处理后进行芬顿氧化处理[2]。

H2O2+ Fe2++ H+→∙OH + Fe3++ H2O (1)

O2+ 2H++ 2e–→ H2O2(2)

Fe3++ e–→ Fe2+(3)

2.5 生物处理技术

生物处理技术包括厌氧生物处理技术和好氧生物处理技术,主要利用微生物的代谢作用将有机物降解,在有机废水处理中有着广泛的应用,其突出的优点就是处理成本低。由于废乳化液可生物降解性差,因此不能直接利用生物处理技术[9]。通常在预处理和化学氧化处理废乳化液后大量的污染物被去除,剩余的有机污染物毒性降低,可生化性增加,因此在预处理和化学氧化处理基础上可利用生物处理技术[10]。

2.6蒸发浓缩技术

近年来,蒸发浓缩技术在废乳化液处理中的应用也越来越多,目前采用的蒸发技术主要分为多效蒸发、MVR蒸发和低温蒸发[3,6,11]。多效蒸发为传统的蒸发方式,基本原理是二次蒸汽进入下一效蒸发器加热,实现蒸汽的重复利用。MVR蒸发的特点是利用蒸汽压缩机将蒸发出来的二次蒸汽再压缩使其温度升高,再送入蒸发加热器重复使用。通常与传统的多效蒸发相比,MVR蒸发所消耗的生蒸汽大幅度减少,能耗更低。低温蒸发是在低温(约30~35 ℃)真空状态下进行蒸发操作,其特点是能耗较低而蒸发溜出水的水质更好,COD质量浓度可降低至200~1000 mg·L-1。目前处理废乳化液主要采用MVR蒸发和低温蒸发技术,近年来市场上已经有较多成熟的废乳化液蒸发设备产品,这些蒸发设备对废乳化液的蒸发浓缩倍数约为6~10倍,蒸发1t废乳化液能耗约150~250kW·h[3,6,12]。

3 废乳化液典型处理工艺

鉴于废乳化液成分复杂、污染物浓度高,单独利用上述任何一种技术都无法彻底解决废乳化液的处理问题,因此联合各种技术设计出合理的工艺对于废乳化液处理十分关键[13]。目前典型的处理工艺设计思路可概括为2种[14]。在第一种设计思路中,将污染物的分离与降解并重,其中污染物的分离主要表现为用隔油池或离心设备除油、破乳后进行固液分离;而污染物的降解主要通过顿氧化和生物处理相结合[15]。利用该思路设计出的典型处理工艺:隔油→破乳→固液分离→芬顿氧化→生物处理。该工艺具有较好的污染物去除效果,主要缺点是药剂用量多和污泥产生量大。在第二种设计思路中,突出废乳化液污染物的分离,主要表现为用离心设备除油、膜法(超滤/反渗透)分离的应用和蒸发浓缩技术的应用[16]。根据该设计思路设计出具体工艺:高速离心除油→超滤→反渗透或高速离心除油→低温蒸发[17-18]。采用膜法或蒸发浓缩为主要处理技术的工艺可以使废乳化液处理后的出水含有较低浓度的污染物,甚至可直接排放,并且工艺需要的化学药剂少[19-20]。然而除了膜污染的困扰或能耗较高外,超滤/反渗透浓缩液和蒸发浓缩液的处理非常困难,目前多数企业将其委托给危险废物处置单位进行焚烧处理[21-23]。

4 结束语

尽管废乳化液的处理技术较多,但都有其明显的缺点,因此针对含有高污染物浓度的废乳化液,研究开发更高效且经济的技术和工艺仍然有着迫切的需要。根据目前废乳化液处理的研究进展和工程实践,建议着重在以下5个方面开展研发活动:探索新型破乳方法以减少化学药剂用量;研究适合废乳化液分离的膜材料,减少使用过程中膜清洗和更换的频次;研发高性能的蒸发设备,提高蒸发浓缩倍数的同时进一步降低能耗;提高废乳化液破乳后的化学氧化和生物降解效率;组合不同处理技术,优化废乳化液的处理工艺。

参考文献:

[1] 李新冬,黄万抚. 废乳化液处理技术研究进展[J]. 中国资源综合利用,2009,27(12):38-40.

[2] 孙三军,郭海峰. 高COD废乳化液处置工艺的研究[J]. 山西化工,2020,40(3):25-28.

[3] 崔慧贞,卢敏源,洪科. 隔油-破乳-混凝气浮-MVR蒸发工艺处理废乳化液[J]. 节能,2020,39(9):125-126.

[4] 杨武,郭琳,陈明.高浓度乳化液废水破乳的试验研究[J]. 工业用水与废水,2018,49(3):27-30.

[5] 徐明,甘胜,贺峰,等. 机械加工废乳化液处理技术的研究进展[J]. 安徽化工,2010,36(5):62-65.

[6] 冯楠,赵发敏,宋士丽,等. 超滤+真空闪蒸法资源化回收废乳化液工艺研究[J]. 有色冶金节能,2021,37(4):45-48.

[7] 冯凡让,郑帅飞,胡元娟,等. 振动膜和碟管膜联合处理高浓度废乳化液[J]. 工业水处理,2019,39(2):70-74.

[8] 高勇,雷亮,李东,等. 响应面法优化Fenton氧化处理高浓度废乳化液[J]. 工业水处理,2017,37(5):34-37.

[9] 费庆志,姜慧,陈仕崎. 基于响应面分析法优化芬顿处理废乳化液[J]. 大连交通大学学报,2023,44(1):112-119.

[10] 吴宝强,黄翔峰,熊永娇,等. 江苏某地区机械电子加工废乳化液污染特征分析[J]. 工业水处理,2021,41(3):57-62.

[11] 唐国平,陈德超,黄振旭,等. 废矿物油、废乳化液废水处理工程实例[J]. 水处理技术,2017,43(4):128-130.

[12] 胡娜,佘玲玲,姚明辉,等. 真空低温蒸馏在废乳化液处置中的应用研究[J]. 广东化工,2019,46(1):34-35.

[13] 马换梅,康建邨,葛铜岗,等. 废乳化液物化处理工艺系统优化研究[J]. 环境保护科学,2023,49(2):87-90.

[14] 李兰兰,武昕,上官扬扬. 酸化破乳-絮凝沉淀处理废乳化液的研究[J]. 河南化工,2022,39(10):31-33.

[15] 刘氏燚. 铜精密加工废乳化液处理技术工程应用[J]. 金属制品,2022,48(4):17-18.

[16] 顾飞,张毅,董正平. 一种废乳化液的处置工艺设计[J]. 中国资源综合利用,2021,39(2):20-22.

[17] 王镜惠,刘娟,曹宇,等. 煤化工废水用改性分子筛催化剂的研制与表征[J]. 当代化工,2023,52(3):601-608.

[18] 关浩. 石化企业污水处理场废气处理技术的应用[J]. 当代化工,2023,52(3):721-725.

[19] 黄昱昊,徐建根,步文洋,等. 钻井液用纳米封堵剂的研究与进展[J]. 辽宁化工,2023,52(3):436-438.

[20] 江代胜. 乳化废液处理新工艺及其应用[J]. 化学工程与装备,2019(2):274-276.

[21] 轩卉. 机械加工工艺技术的误差分析及策略分析[J]. 轻工科技,2023,39(1):77-79.

[22] 赵军年,董翱,樊津津,等. 油气田开发后期的采油工艺技术探究[J]. 石化技术,2022,29(10):240-242.

[23] 张强,李良松. 精细化工企业工艺技术变更安全管理研究[J]. 现代职业安全,2023(3):88-89.