甲烷化固定床反应器及催化剂数值模拟研究进展

2024-09-20马世龙王富荣宋晓锋孙正龙安萍

摘要:对固定床在甲烷化数值模拟方面的研究进展进行了综合评述。比较了固定床反应器中一维、二维和三维模拟方法差异。一维和二维模拟计算量小,可用于优化甲烷化工艺。三维模拟更接近真实反应器,计算结果与实验结果的误差更小,更有利于反应器的结构优化。关注甲烷化固定床反应器传热研究,探索模拟关键点。描述了甲烷化反应器数值模拟中所使用的催化剂模型的发展,三维催化剂模型模拟能准确预测出催化剂内部反应的细节,更适合研究不同形状的催化剂对甲烷化反应的影响。推断出今后甲烷化反应器数值模拟的重点和研究方向。

关键词:数值模拟;甲烷化;固定床;传热

中图分类号:TQ545 文献标志码: A 文章编号:1004-0935(2024)08-1227-05

随着经济和社会的不断发展,能源需求持续增长。虽然可再生能源使用不断进步,但化石燃料(煤炭、石油和天然气)主体能源地位没有动摇[1]。由于天然气(主要成分为甲烷)的热值(55.7 kJ·g-1)比煤(39.3 kJ·g-1)和石油(43.6 kJ·g-1)高,而且它在燃烧时产生的二氧化碳较少,比煤炭少50%,比石油少30%[2]。因此,天然气被认为是未来替代石油和煤炭的绿色能源[3]。在过去的几年里,人们利用煤或生物质的气化获得合成气(CO+H2),通过甲烷化反应来生产合成天然气(SNG)[4-5]。

甲烷化反应包括CO和CO2甲烷化,如方程(1)和方程(2)所示,在这个过程中会出现其他反应,如水煤气转换反应等,如方程(3)所示。甲烷化反应是一个强放热反应,大量的反应热容易在反应器中积累并引起严重的热点,造成催化剂积碳或烧结而失活,从而缩短了催化剂的使用寿命[6-7]。因此,研究和控制反应器内部的温度分布和快速传热对于确保催化剂的稳定性和高甲烷(CH4)产量[8-10]至关重要。

到目前为止,固定床反应器[11-13]、流化床反应器[14-16]、微反应器[17-18]等多种类型反应器都被报道应用于CO和CO2甲烷化。固定床反应器是目前最常用的大规模甲烷化反应器,其结构简单,催化剂机械损耗小,流体返混小[6]。为消除反应热,大多数的商用固定床反应器工艺由多个反应器串联组成,补充水蒸气或产品循环气[19],如鲁奇(Lurgi)、托普索(TREMPTM)以及 DAVY等绝热多段固定床甲烷化工艺[7]。固定床反应器容易出现飞温、超温现象,从而造成催化剂失活,甲烷选择性和收率降低。

目前,针对反应器内的甲烷化反应的数值模拟,主要是基于不同动力学模型的速度场与反应流场模拟[29]。构建甲烷化反应模型的关键是选择合适的动力学模型,固定床反应器中常用的是XU等[30]提出的合成气甲烷化的动力学模型,流化床反应器中常用的是KOPYSCINSKI等[31]提出的合成气甲烷化的动力学模型。2组动力学模型都是根据实验结果拟合出的Langmuir-Hinshelwood模型[19]。

总结了近年来固定床在甲烷化数值模拟方面的研究进展,对现在有的模拟方法进行了概括与评价,对固定床中的传热研究进行了分析与讨论,最后指出甲烷化数值模拟未来的研究方向。

1 催化剂模拟

在甲烷化催化反应器中,催化剂颗粒具有数量多、表面积大和堆积结构复杂的特点[20-31],而目前人们对催化剂颗粒内部的孔隙结构和催化剂床层复杂的堆积结构并不十分清楚,并且计算机的计算能力有限,建立真实的催化剂床层并进行模拟比较困难。因此,在数值模拟中大多数甲烷化反应器中的催化剂都以多孔介质模型代替[32-33]。多孔介质模型是将反应器中催化剂床层定义成多孔介质区域[34-35],实际上是将动量损失项添加到流体的动量方程中,简化了催化剂的固体结构,并不能很好地反映流体流经反应器中随机堆积催化剂床层时湍流分布[34]。

为了更好地比较多孔介质模型与填充球床的区别,程源洪等[34]使用ANSYS-CFX模拟软件分别对多孔介质和填充球2种固定床催化剂床层模型进行甲烷化模拟。由于多孔介质模型简化了催化剂床层内部的孔隙结构,床层内部速度分布比较均匀,与实际情况不符。填充球模型得出的速度分布在径向上不均匀,更加符合实际的催化剂床层。使用多孔介质模拟得到的出口温度与实验值之间的误差达到了13.6%,而填充球模型的误差小于3%,所以使用填充球模型得出的结果更能反映实际催化剂床层内部的情况。但填充球模型的计算量较大,需要考虑的设计因素过多。此外,填充球床层存在一定的壁效应,壁面附近流体流速较大,大量的反应热被带走,导致催化剂床层内部温度高、壁面附近温度低。所以,当催化剂的具体结构对模拟的内容影响不大时,可用多孔介质模型代替催化剂床层进行模拟。

反应气在催化剂表面发生反应并释放出反应热。流体和催化剂颗粒可以同时传递反应热,但人们对反应热产生瞬间的动态传递过程缺乏足够的认识。常规的实验手段是用热电偶来测量催化剂床层和流体的温度,难以获得单个催化剂颗粒及流体温度的动态变化。程永刚等[36]应用COMSOL Multiphysics程序对输送床中二维单颗粒催化剂模型进行了甲烷化数值模拟,研究甲烷化反应放出的反应热在粒径为100 μm的催化剂上的动态热传递过程。研究发现,甲烷化反应在催化剂表面发生,催化剂周围流体和催化剂内部的温度同时升高,说明反应热同时向流体和催化剂颗粒2个方向传递。反应发生的瞬间,颗粒的温度明显比流体的温度高,表明反应热产生的瞬间更多地向催化剂颗粒传递。甲烷化反应生成的反应热在催化剂中心聚集,如果不能及时移出反应热,可能会使催化剂失活。稳态模拟的结果表明,在高的气速和压力条件下,颗粒内部的甲烷化反应由动力学控制,反应速率由表面向中心逐渐升高;在低的气速和压力条件下,颗粒内部的甲烷化反应由气体扩散控制,反应速率由中心向表面逐渐升高。

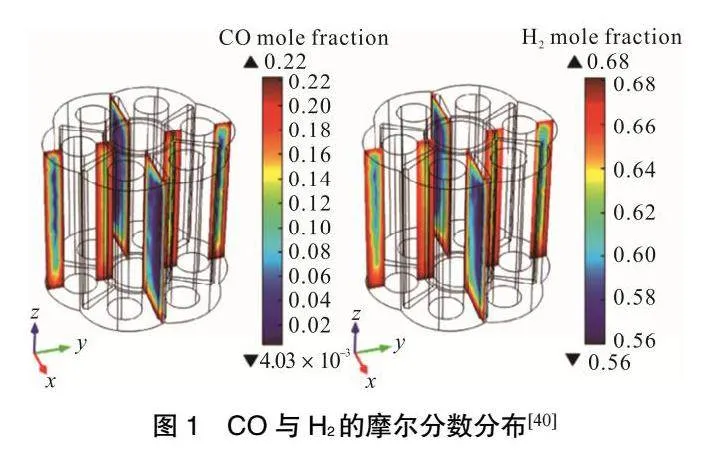

在甲烷化催化剂颗粒的模拟中,为了减少计算量对催化剂模型进行了简化,用等体积的球体代替复杂结构的催化剂,该方法在一定程度上有利于计算,但失去了催化剂结构的真实性[37-38]。内扩散效应对甲烷化反应的影响很大,催化剂表面的反应物浓度快速降低[39]。张杰等[40]采用双动力学模型对三维梅花状催化剂颗粒模型进行甲烷化CFD(计算流体力学)数值模拟,将催化剂分为高浓度区和低浓度区,在不同的浓度区使用不同的动力学模型。模拟结果表明,与单一动力学模型相比,双动力学模型更符合实际的反应过程。图1是催化剂颗粒内部CO与H2的摩尔分数分布。由图1可以看出,CO和H2的浓度在催化剂外表面与内部存在很大的差异,这是因为CO与H2在催化剂上的扩散速率不同。因此,在三维梅花状催化剂内外使用不同的动力学模型有利于提高计算精度,更加符合实际的反应情况。

模拟结果表明,填充球催化剂床层和单个催化剂颗粒的径向温度分布都呈现出中间高、两边低的趋势。三维单颗粒催化剂的内部存在低温区,而二维模拟没有发现这种现象,并且使用两方程模型计算出的催化剂内外温差比单方程模型小。所以,当研究不同的催化剂形状对甲烷化反应的影响时,应使用三维模型,并根据反应物浓度分布情况在不同的区域使用不同的动力学模型。当催化剂床层对研究的内容影响较小时,可以使用多孔介质模型代替催化剂床层进行模拟。

2 固定床反应器模拟

2.1 模拟方法

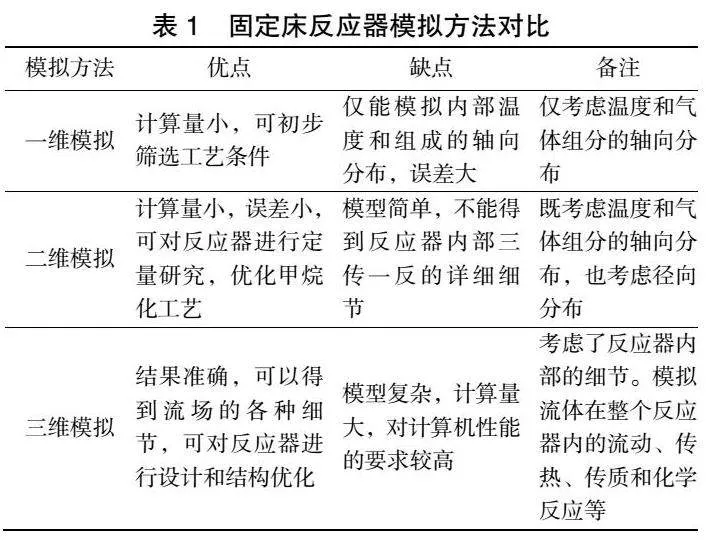

甲烷化固定床反应器的建模和计算流体力学(CFD)模拟方法主要有3种:一维模拟、二维模拟和三维模拟。一维模拟指建立反应器的一维模型并进行模拟,仅考虑温度和气体组分的轴向分布。二维模拟指建立反应器的二维模型并进行模拟,既考虑温度和气体组分的轴向分布,也考虑径向分布[41]。三维模拟指建立反应器的三维模型并进行模拟,包含了反应器内部更多的细节,因此可以提供更详细的反应器内部的温度、压力和组分浓度等信息。

2.1.1 一维模拟

PARLIKKAD等[42]采用一维模型模拟了不同组分的原料气在固定床反应器中CO甲烷化反应。结果表明,在入口进料流中加入CO2有助于提高甲烷产量,并降低反应温度;提高进料流中氢气的化学计量比(从1到3),会导致甲烷产率明显上升(从48.6%到98.5%);对于CO和H2的化学计量比小于3的进料,反应器入口进料流中存在水有利于提高甲烷的产率和一氧化碳的转化率。

2.1.2 二维模拟

CHEIN等[43]采用二维固定床反应器对合成气甲烷化反应进行了数值研究,使用COMSOLmulti-physics求解气体流动、化学反应和传热耦合的控制方程,系统和完整地研究了操作条件(入口温度、入口压力、进料速度)和反应气体组成对甲烷化的CH4产率、CO转化率、CO2产率和H2产率的影响。结果表明,增大H2/CO比和反应压力、降低空速、控制入口温度为300~380 ℃可以提高CO转化率和CH4收率;对于H2/CO比小的原料气,建议先进行水煤气转换(WGS)反应,提高H2/CO比后再进行甲烷化反应。

SCHLERETH等[41]分别使用一维和二维固定床反应器模型对CO2甲烷化反应进行模拟。结果表明,一维模型计算得到的反应器最高温度低于二维模型,而且在较高的进料温度下,反应器内的温度失控,与实验结果的偏差较大。二维模型计算得到的反应器轴向和径向温度分布与实验结果的偏差较小。

2.1.3 三维模拟

赵静等[44]建立了三维的气-固两相固定床反应器模型,使用ANSYS-CFX软件对其进行了数值模拟,研究了床层结构和入口空速、温度和压力对反应器内部速度场、温度场和压力场分布的影响,将实验数据与模拟结果进行对比分析,发现误差小于5%,可认为模拟结果比较准确。结果表明,延长催化剂出口段的支撑结构,温度场沿径向的分布更加均匀;当入口空速为9529~9345 kg·m-3·h-1、入口温度为253~262 ℃、入口压力为3.120~3.251MPa时,甲烷的产率超过45%,催化剂的失活率低于5%。固定床反应器模拟方法的总结如表1所示。

2.2 传热研究

对于甲烷化反应这类强放热反应来说,关键的问题是反应器内存在热点,因此研究反应器内部的温度分布和找到热点对固定床反应器设计和运行至关重要[45]。人们对固定床甲烷化进行了各种数值研究,这些研究基本上简化了传热问题,将壁面设置成与冷却液等温或假设有效的传热系数来计算传热,这一过程大幅简化了计算,但无法得到反应器内催化剂和冷却液准确的温度分布[46]。

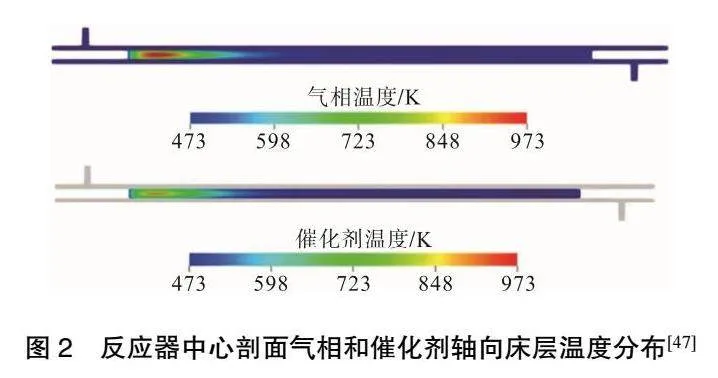

ZHANG等[46]针对甲烷化固定床反应器中的化学反应和多相传热问题,使用OpenFOAM对三维固定床反应器进行CO2甲烷化模拟。他们设计了一种稳态求解器,用于预测反应器内的热点。将催化剂床、气相、反应器管和冷却剂完全耦合来计算它们之间的传热,包括反应气体与催化剂床之间的传热、气体与反应器管之间的传热、反应器管与冷却剂之间的传热。由于传热计算是一个比较耗时的过程,为减少计算成本,使用稳态解算器,并且假定催化剂床层为连续多孔介质,采用RAHMANI等[47]提出的甲烷化速率模型来验证所开发的稳态求解器的实用性。图2为反应器中心剖面气体和催化剂床层温度的轴向分布。

由图2可知,反应器内的高温区域出现在反应器前部靠近入口的位置,反应器内的温度从中心到反应管呈现单调下降的趋势。模拟结果表明,该求解器得到的结果很好地反映了实际的反应器内部的催化剂床、气相、反应器管和冷却剂内的温度分布,该求解器得到的反应器内的最高温度与实验结果高度吻合,表明该求解器可以应用到未来反应器的温度优化中。

3 结束语

介绍了固定床在甲烷化固定床以及催化剂模型数值模拟方面的研究进展。对单颗粒的模拟研究发现,反应热产生的瞬间更多地向颗粒传递。填充球催化剂床层和单个催化剂颗粒的径向温度分布都呈现出中间高、两边低的趋势。三维的填充球床层能更好地反映流体流经催化剂时的湍流分布,但计算量较大,当催化剂床层对研究的内容影响较小时,可以使用多孔介质模型代替催化剂床层进行模拟。在固定床反应器中,三维模拟对反应器的设计和结构优化至关重要;一维和二维模拟计算量小,可以对甲烷化工艺进行优化,找到合理的工艺参数。完全耦合的传热模型准确地反映了反应器内催化剂和冷却液的温度分布。为了加快甲烷化数值模拟的发展,未来可以考虑以下几个方面:

1)建立固定床甲烷化反应的瞬态模型,得到反应器内部流体随时间的发展变化。

2)设计工业级别的反应器模型,研究反应器的放大问题并指导工业应用。

3)注重反应器中多尺度之间的相互影响,将甲烷化反应动力学与反应器的整体结构相结合,更全面地进行研究。

参考文献:

[1] HUSSAIN I, JALIL A A, FATAH N A A, et al. A highly competitive system for CO methanation over an active metal-free fibrous silica mordenite viain situ ESR and FTIR studies[J].Energy Conversion and Management, 2020, 211: 112754.

[2] TIAN Z W, YANG H Y, LIU Q. CO methanation on mesoporous Ni-VOx/FDU-12 catalyst: Effects of the VOxpromoter on low-temperature activity[J].Energy Technology, 2020, 8(5): 1901270.

[3] 邹才能,赵群,张国生,等.能源革命:从化石能源到新能源[J].天然气工业,2016,36(1):1-10.

[4] SARIĆ M, DIJKSTRA J W, HAIJE W G. Economic perspectives of power-to-gas technologies in bio-methane production[J].Journal of CO2Utilization, 2017, 20: 81-90.

[5] ZHAO A M, YING W Y, ZHANG H T, et aGRLwFalah5wiMEQB+/mnGw==l. Ni/Al2O3catalysts for syngas methanation: Effect of Mn promoter[J].Journal of Natural Gas Chemistry, 2012, 21(2): 170-177.

[6] SU X, XU J H, LIANG B L, et al. Catalytic carbon dioxide hydrogenation to methane: A review of recent studies[J].Journal of Energy Chemistry, 2016, 25(4): 553-565.

[7]ROSTRUP-NIELSEN J R, PEDERSEN K, SEHESTED J. High temperature methanation sintering and structure sensitivity[J].Applied Catalysis A:General, 2007, 330: 134-138.

[8] SUN D, SIMAKOV D S A. Thermal management of a Sabatier reactor for CO2conversion into CH4: Simulation-based analysis[J].Journal of CO2Utilization, 2017, 21: 368-382.

[9] KIEWIDT L, THÖMING J. Predicting optimal temperature profiles in single-stage fixed-bed reactors for CO2-methanation[J].Chemical Engineering Science, 2015, 132: 59-71.

[10] HOU B L, HUANG Y Q, WANG X D, et al. Optimization and simulation of the Sabatier reaction process in a packed bed[J].AIChE Journal, 2016, 62(8): 2879-2892.

[11]TADA S, OCHIENG O J, KIKUCHI R, et al. Promotion of CO2methanation activity and CH4selectivity at low temperatures over Ru/CeO2/Al2O3catalysts[J].International Journal of Hydrogen Energy, 2014, 39(19): 10090-10100.

[12] DUYAR M S, RAMACHANDRAN A, WANG C, et al. Kinetics of CO2methanation over Ru/γ-Al2O3and implications for renewable energy storage applications[J].Journal of CO2Utilization, 2015, 12: 27-33.

[13]XU J H, LIN Q Q, SU X, et al. CO2methanation over TiO2-Al2O3binary oxides supported Ru catalysts[J].Chinese Journal of Chemical Engineering, 2016, 24(1): 140-145.

[14]LIU B, JI S F. Comparative study of fluidized-bed and fixed-bed reactor for syngas methanation over Ni-W/TiO2-SiO2catalyst[J].Journal of Energy Chemistry, 2013, 22(5): 740-746.

[15] LI J, ZHOU L, LI P C, et al. Enhanced fluidized bed methanation over a Ni/Al2O3catalyst for production of synthetic natural gas[J].Chemical Engineering Journal, 2013, 219: 183-189.

[16]KOPYSCINSKI J, SCHILDHAUER T J, BIOLLAZ S M A. Fluidized-bed methanation: interaction between kinetics and mass transfer[J].Industrial & Engineering Chemistry Research, 2011, 50(5): 2781-2790.

[17]GÖRKE O, PFEIFER P, SCHUBERT K. Highly selective methanation by the use of a microchannel reactor[J].Catalysis Today, 2005, 110(1-2): 132-139.

[18] BROOKS K P, HU J L, ZHU H Y, et al. Methanation of carbon dioxide by hydrogen reduction using the Sabatier process in microchannel reactors[J].Chemical Engineering Science, 2007, 62(4): 1161-1170.

[19] KOPYSCINSKI J, SCHILDHAUER T J, BIOLLAZ S M A. Production of synthetic natural gas (SNG) from coal and dry biomass–A technology review from 1950 to 2009[J].Fuel, 2010, 89(8): 1763-1783.

[20] 马园园,李锦涛,刘小静,等.CO2/CO甲烷化催化剂及其反应机理研究进展[J].现代化工,2020,40(10):30-34.

[21] 汪建柱,杨鹏举,朱丽云,等.低温甲烷化技术研究进展[J].石油化工设备,2022,51(4):51-59.

[22] 郝子文.二氧化碳甲烷化Ni/CeO2催化剂的金属和载体尺寸效应研究[D].天津:天津大学,2021.

[23] 田郡博,古芳娜,苏发兵,等.二氧化碳甲烷化催化剂及反应机理研究进展[J].过程工程学报,2023,23(3):375-395.

[24] 赵瑞明,李岭领,吴晓岚,等.二氧化碳甲烷化反应机理概述[J].山东化工,2021,50(4):79-81.

[25] 刘玉玺,卿山,赵明,等.甲烷化技术的研究进展[J].应用化工,2021,50(3):754-758.

[26] 郭蒙,刘钰,甄德帅. 耐硫甲烷化的研究进展[J].云南化工,2023,50(1):1-4.

[27] 陈德露,安风霞,邵旦洋,等.生物质固废甲烷化技术研究进展[J].电力科技与环保,2022,38(3):184-194.

[28] 陈晓云,赵明,张玉黎,等.生物质能耦合电转气制备合成天然气工艺研究进展[J].当代化工,2020,49(8):1776-1780.

[29] 刘伦,王文权.天然气合成工艺的研究进展[J]. 四川化工,2020,23(1):21-24.

[30] 杜浩天.浅谈二氧化碳甲烷化及Ni基催化剂[J].当代化工研究,2019(1):164-165.

[31] 杨颂,李正甲,杨林颜,等.CO2甲烷化催化剂的研究进展[J].高校化学工程学报,2023,37(1):13-21.

[32] DUCAMP J, BENGAOUER A, BAURENS P. Modelling and experimental validation of a CO2methanation annular cooled fixed-bed reactor exchanger[J].The Canadian Journal of Chemical Engineering, 2017, 95(2): 241-252.

[33] FISCHER K L, LANGER M R, FREUND H. Dynamic carbon dioxide methanation in a wall-cooled fixed bed reactor: comparative evaluation of reactor models[J].Industrial & Engineering Chemistry Research, 2019, 58(42): 19406-19420.

[34] 程源洪,张亚新,王吉德,等.甲烷化固定床反应器床层反应过程与场分布数值模拟[J].化工学报,2015,66(9):3391-3397.

[35] ZHOU X M, DUAN Y J, HUAI X L, et al. 3D CFD modeling of acetone hydrogenation in fixed bed reactor with spherical particles[J].Particuology, 2013, 11(6): 715-722.

[36] 程永刚,刘姣,韩振南,等.输送床甲烷化催化剂颗粒的热质传递行为与反应机制[J].化工学报,2019,70(8):2876-2887.

[37] MARIANI N J, KEEGAN S D, MARTINEZ O M, et al. A one-dimensional equivalent model to evaluate overall reaction rates in catalytic pellets[J].Chemical Engineering Research and Design, 2003, 81(8): 1033-1042.

[38] PEDERNERA M N, PIÑA J, BORIO D O, et al. Use of a heterogeneous two-dimensional model to improve the primary steam reformer performance[J].Chemical Engineering Journal, 2003, 94(1): 29-40.

[39] 房鼎业. 扩散过程对气——固相催化反应速率的影响[J].化肥设计,1981,19(1):14-25.

[40] 张杰,李涛.甲烷化梅花状催化剂CFD计算及改进[J].化工学报,2018,69(7):2985-2992.

[41]SCHLERETH D, HINRICHSEN O. A fixed-bed reactor modeling study on the methanation of CO2[J].Chemical Engineering Research and Design, 2014, 92(4): 702-712.

[42]PARLIKKAD N R, CHAMBREY S, FONGARLAND P, et al. Modeling of fixed bed methanation reactor for syngas production: Operating window and performance characteristics[J].Fuel, 2013, 107: 254-260.

[43]CHEIN R Y, YU C T, WANG C C. Numerical simulation on the effect of operating conditions and syngas compositions for synthetic natural gas productionviamethanation reaction[J].Fuel, 2016, 185: 394-409.

[44] 赵静,张亚新,冉文燊,等. 双催化层固定床甲烷化反应器CFD模拟[J]. 化工学报,2015,66(9):3462-3469.

[45] GAO X, ZHU Y P, LUO Z H. CFD modeling of gas flow in porous medium and catalytic coupling reaction from carbon monoxide to diethyl oxalate in fixed-bed reactors[J].Chemical Engineering Science, 2011, 66(23): 6028-6038.

[46] ZHANG W, MACHIDA H, TAKANO H, et al. Computational fluid dynamics simulation of CO2methanation in a shell-and-tube reactor with multi-region conjugate heat transfer[J].Chemical Engineering Science, 2020, 211: 115276.

[47] RAHMANI Soudabeh, REZAEI Mehran, MESHKANI Fereshteh. A comparative study on the kinetics of carbon dioxide methanation over bimetallic and monometallic catalysts [J].Iranian Journal of Hydrogen & Fuel Cell, 2016, 3(1): 59-71.