氯氧镁水泥对油泥砂固化/稳定化研究

2024-09-20李鸿坤贺函梁纪灵王禄张颜

摘 要: 为实现油泥砂的资源化,以氯氧镁水泥(MOC)固化油泥砂用作建筑材料。考察了MOC组成(MgO与MgCl2物质的量比Rn)和油泥砂与MOC质量比(Rm)对固结体的平衡抗压强度的影响。结果表明:MOC可有效固化油泥砂,抗压强度随油泥砂含油量增大而降低,随Rn和Rm增大呈先增大后降低趋势,在Rn=2.0~3.0和Rm=1.2~1.6时出现最大值,在所研究条件下固结体的最大平衡抗压强度可达11.20 MPa以上,满足《非烧结垃圾尾矿砖》(JC/T 422—2007)MU10级力学强度要求,MOC可将油泥砂中95%以上的油分稳定在固结体中,可有效降低油泥砂对土壤的二次污染,为油泥砂用作建筑材料提供了理论基础。

关 键 词:油泥砂;固化/稳定化;无侧限抗压强度;氯氧镁水泥

中图分类号:X741 文献标识志码: A 文章编号: 1004-0935(20202024)0×8-1203-05

油泥砂主要是指在原油开采过程中被采出液带出的地层泥砂、胶质及人工投加的化学药剂等与原油、水形成的混合物[1-3],其已被列入了《国家危险废物名录》(废物类别为HW08)。油泥砂通常含有质量分数30%~50%油、30%~50%水分和10%~20%固体[3]。因其较高的油含量、所含的原油及化学药剂等危害环境和人体健康[4]。因此,研究油泥砂无害化处理及资源化利用技术,对油田绿色可持续发展和保护生态环境具有重要意义。

目前我国仍没有成熟、经济、环境友好的油泥砂处理工艺,通常露天堆放、填埋或焚烧处置,这会对大气、土壤或地下水产生二次污染[5]。随着国民环保意识的增强、环保法制体系的健全和执法力度的加大,迫切需要创新型、环保经济的治理技术妥善处置油泥砂。固化/稳定化技术作为一种无害化处理过程,也可视为一种油泥砂综合利用技术,利用固结材料的胶结性能或废液废渣中某些活性物质的潜在胶结性能,将油泥砂中的有害物质包裹在密实的惰性基材中,使其转化为低溶解性、低迁移性和低毒性的物质,实现油泥砂的无害化和稳定化,降低油泥砂对土壤的侵蚀和污染,从而降低油泥砂的环境影响和危害[6-7]。

固化过程所用的惰性固结材料称为固化剂,固化产物称为固结体。常用固化剂包括如脲醛树脂、环氧乙烷、聚丁二烯之类的有机固化剂和如普通硅酸盐水泥、水玻璃、粉煤灰、氯氧镁水泥和磷石膏之类的无机固化剂[7-9]。而氯氧镁水泥(MOC)以硬化快、机械强度高、低腐蚀、黏结性好、耐磨损等优点在废弃物固化/稳定化处理方面引起广泛关注。MOC又称“索瑞尔水泥”或“菱镁水泥”,一种MgO-MgCl2-H2O体系组成的镁质胶凝材料,其主要成分为碱式氯化镁,室温时镁水泥强度相主要是由5Mg(OH)2·MgCl2·8H2O(5相)和3Mg(OH)2·MgCl2·8H2O(3相)组成[9-10]。5相和3相形成量的多少影响固结产物的抗压强度,形成的量越多,强度值越大;反之,强度值越低。

以MOC对油泥砂开展固化研究,在液固比为0.35时,考察MgO与MgCl2的物质的量比(Rn)、固化时间、油含量、油泥砂与MOC质量比(Rm)对固结体无侧限抗压强度(CS)的影响,从力学角度分析评价固结体用作建筑和路基材料的可行性,以期通过低碳环保的MOC实现油泥砂高强度固化。以浸出实验分析油分在固结体中的稳定性,反映固结体经雨水淋滤作用对土壤和地下水可能带来的影响,从环境安全角度分析污泥用于建材实现资源化的可行性。

1 实验部分

1.1 实验材料及设备

实验材料:油泥砂,胜利油田孤东油厂;NaOH,天津市大茂化学试剂有限公司;石油醚(沸程30~60 ℃)、轻质MgO、MgCl2·6H2O,国药集团化学试剂有限公司。所用化学药剂均为分析纯。脱油泥砂:以一定比例的环己烷溶剂对油泥砂进行脱油处理,剩余固体在80℃条件下真空干燥24h,之后过100目(0.150 mm)筛子,即为脱油泥砂。

实验设备:SX2马弗炉,绍兴市上虞道墟科析仪器厂;SHZ 82A水浴恒温振荡器,金坛区西域新瑞仪器厂;DHG 9076 A干燥箱,上海精宏实验设备有限公司;HZJ A振动台,河北信达仪器有限公司;JEM-1011型透射电镜,日本电子;Supra55 FE-扫描电子显微镜,德国蔡司公司;高科-纯水机,上海和泰仪器有限公司;PLOS LR 10K 万能材料试验机,上海松顿机械设备有限公司。

1.2 实验方法

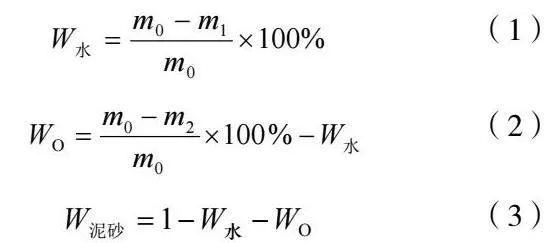

1.2.1 油泥砂性质分析

以重量法分析油泥砂及脱油泥砂中含水率及油分含量:称取约10.0g油泥砂(m0)于培养皿中,在105℃干燥箱中干燥16h后,冷却至室温,测得油泥砂质量为m1,根据式(1)计算油泥砂中含水率(W水)。以灼烧法测定油泥砂中油分含量,另取一份油泥砂(约10.0g)放入坩埚内,在600℃马弗炉中不加盖灼烧3h后,冷却至室温称重,测得油泥砂质量为m2。根据式(2)计算油泥砂中油分质量分数(WO)。坩埚中残余物质为泥砂,由式(3)计算泥砂质量分数(W泥砂)。

1.2.2 固化实验

按设计MgO与MgCl2物质的量比(Rn)、液固质量比为0.35,称取一定量的MgCl2·6H2O溶于水中,添加一定量的活性轻质MgO,高速搅拌使其混合均匀,按设计油泥砂与MOC质量比(Rm),称取一定量的油泥砂,在缓慢搅拌下加入MOC分散体中,高速搅拌使其混合均匀,并在振动台中振荡20min,排除泥浆中的气泡,而后注入直径和高分别为3cm和3cm的圆柱有机玻璃模具中,脱模后在室温(约20℃)下固化一定时间使其固结,用万能材料试验机测试固结体的CS。每个试件3个平行试样,CS为3个平行试样抗压强度的平均值。

1.2.3 固结体表征与浸出毒性实验

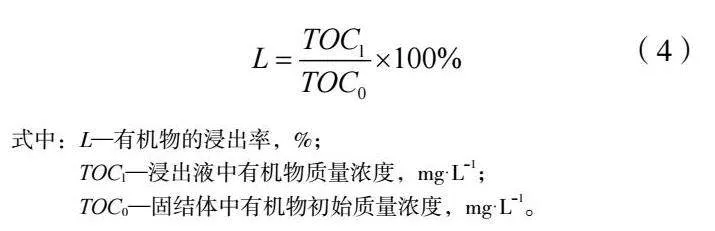

以扫描电镜(SEM)观察固结体微观结构形貌。参照《固体废物浸出毒性浸出方法 水平振荡法》(HJ557—2010)对固结体进行环境影响分析[11]。将研成粉末状的固结体试样置于干燥箱中,干燥至恒重,取此粉末10.0g于500L提取瓶中,加入100.0g去离子水,加盖密封。将提取瓶置于水浴恒温振器中,在25℃条件下,以每分钟110次频率振荡8h,而后静置16h,取适量上清液,检测其中有机物含量(TOC1)。脱油泥砂-MOC固结体中有机物的浸出率计算公式如下:

式中:L—有机物的浸出率,%;

TOCl—浸出液中有机物质量浓度,mg·L-1;

TOC0—固结体中有机物初始质量浓度,mg·L-1。

2 结果与讨论

2.1 剩余污泥基本性质

由重量法分析可知,油泥砂中含水率、油含量和泥砂含量分别为质量分数21.7%、49.4%和28.9%;脱油泥砂的含水率为1.5%(质量分数),油质量分数为8.5%,泥砂质量分数为90.0%。脱油泥砂中有机质质量分数高于5%,不符合《危险废物填埋污染控制标准》(GB 18598—2019)填埋要求[12],因此对油泥砂开展固化实验,分析油泥砂无害化/资源化的可能性。

2.2 MgO与MgCl2物质的量比对MOC固化强度的影响

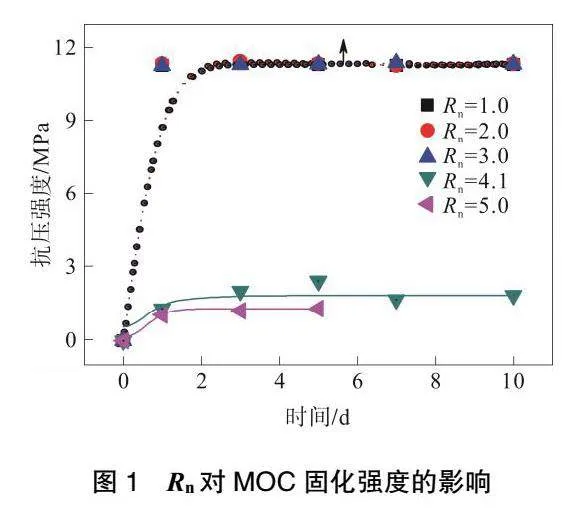

首先考察了MgO与MgCl2物质的量比(Rn)对MOC本身固结体抗压强度的影响(图1),作为MOC固化油泥砂的空白实验。

由图1可以看出,MOC水泥固化较快,3天即可达到强度平衡值。当Rn=1.0~3.0时,MOC的抗压强度不低于11MPa。而Rn增大时(Rn为4.0和5.0),平衡抗压强度明显降低。

2.3 MOC固化油泥砂

图2是Rm=1.0时Rn对脱油泥砂-MOC固结体抗压强度的影响。抗压强度随Rn增大先增大后降低,Rn=2.0~3.0时固结体抗压强度出现最大值,不低于11.2 MPa(仪器检测最高上限),该强度满足《非烧结垃圾尾矿砖》(JC/T 422—2007)MU10要求[13],从力学强度角度说明MOC固化脱油泥砂为建筑材料是可行的。

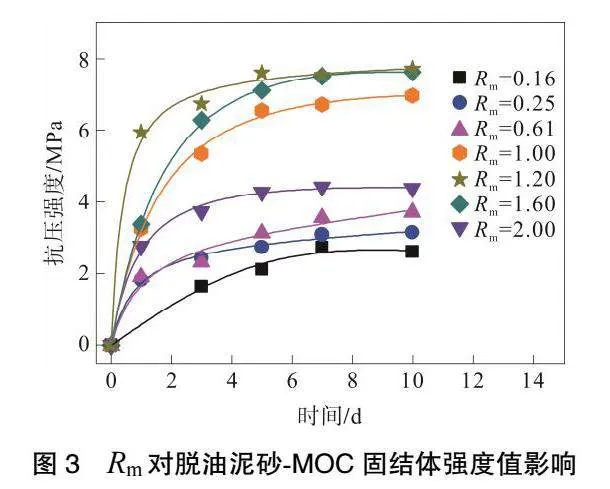

图3是Rn=4.1时Rm对脱油泥砂-MOC固结体抗压强度的影响。由图3可以看出,随Rm增大,抗压强度先增大后降低,Rm=1.2~1.6时出现最大值,约为7.5 MPa,约是MOC本身固结体强度的3倍。实验条件下脱油泥砂-MOC固结体满足脱油泥砂作为填埋的石油含量要求。

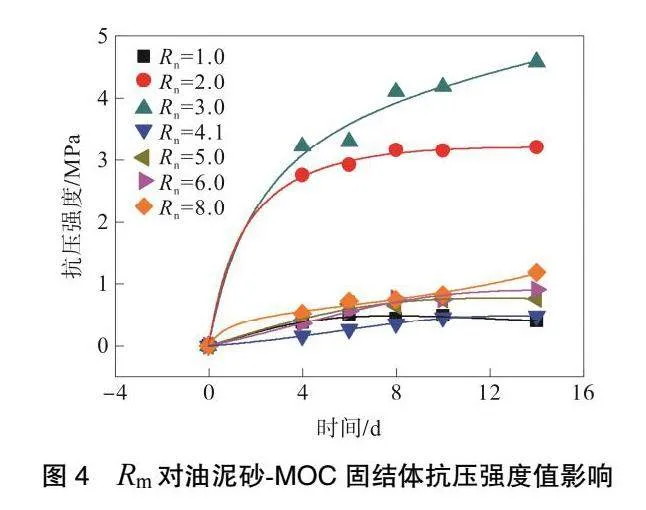

图4是Rm=1.0时Rn对油泥砂-MOC固结体强度值影响,考察MOC对油泥砂的固化效果,以分析油含量对MOC固化油泥砂的影响。由图4可知,油泥砂也可被MOC直接固化,在Rm=1.0条件下,固结体的抗压强度随Rn增大先增大后降低,Rn=3.0时固化15d的抗压强度出现最大值,约为4.6 MPa。与脱油泥砂-MOC固化体相比,油泥砂-MOC固结体的固化速率和抗压强度均降低,表明原油不利于强度相形成。

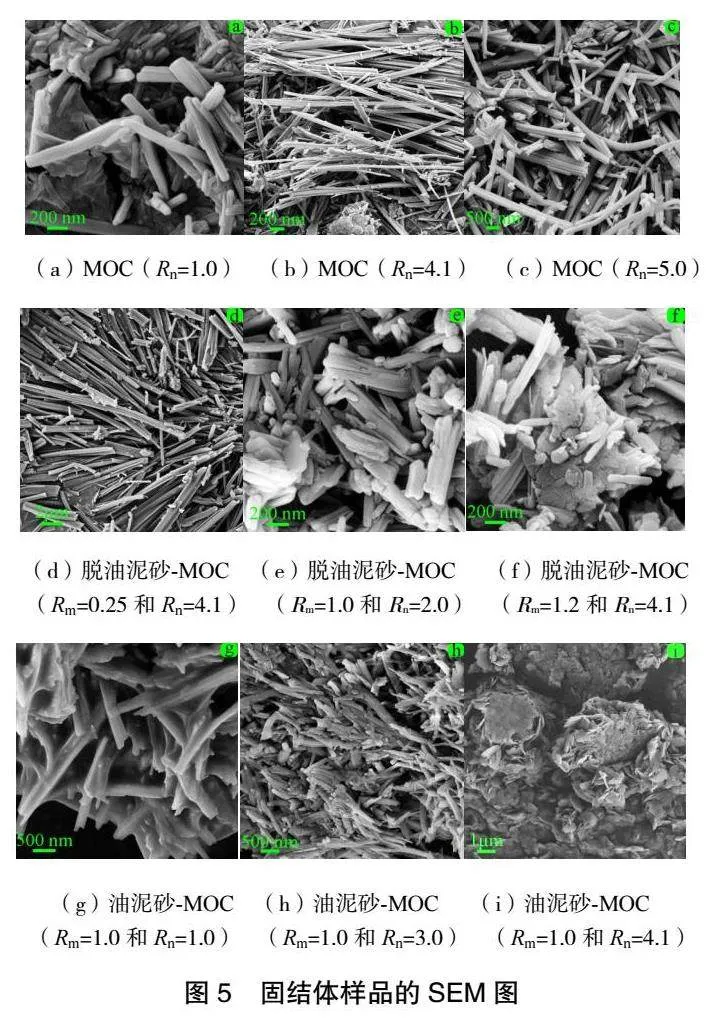

由图5(a)可知,强度较高的固结体主要是由较粗的棒状结构(3相或5相)组成,结构较为密实。由图5(b)、图5(c)可知,强度较低的固结体主要是由较细的棒状结构组成,结构较为松散。由图5(d)可知,脱油泥砂-MOC固结体的强度值较低,约为3.16 MPa,主要由较细的棒状结构组成。图5(e)、图5(f)的固结体抗压强度值较高,分别为11.2MPa和7.5MPa,主要由较粗的棒状结构组成。图5(g)至图5(i)为油泥砂-MOC固结体,图5(h)中固结体强度较高(4.6MPa),由较密实的棒状结构组成,图5(g)、图5(i)中样品的强度值均较低且相近,而结构组成相差较大,图5(g)中样品主要由棒状结构组成,与图5(d)至图5(f)中样品相比,棒状结构表面出现了非晶态物质,而图5(i)中样品主要由块状片状结构组成。推测原油的存在诱导MOC固结体形貌发生了变化,阻碍了较粗的棒状结构的形成,导致强度明显降低。

2.5 固结体浸出毒性分析

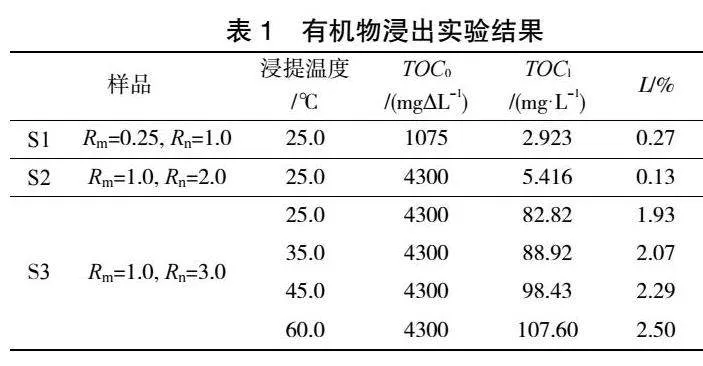

表1为固结体有机物浸出实验结果。由表1可知,有机物的浸出率随浸提温度升高而增大。样品S2中有机物浸出率最低,仅为0.13%。

结果表明,在适当的配比下,常温下氯氧镁水泥可将脱油泥砂中98%的有机物稳定在固结体中,在对其进行填埋处理或用作建筑路基时可有效抑制其对土壤的二次污染。相较于水泥对有机物的固化/稳定化(将86%的有机物稳定在固结体中),氯氧镁水泥对有机物的固化/稳定化更有效[14]。

3 结 论

氯氧镁水泥可固化油泥砂,并具有一定强度,从力学强度方面证明,油泥砂有作为建筑材料的可能性。氯氧镁水泥可将油泥砂中98%的有机物稳定在固结体中,降低了其对土壤二次污染的风险,从环境安全角度证明了油泥砂用作建筑材料的可能性。油泥砂中原油影响3相和5相形成,不利于油泥砂的固结体抗压强度提高。

参考文献:

[1] 王曦敏. 含油污泥环境影响分析及热解处理技术研究[J]. 化工安全与环境,2023,36(3):60-63.

[2] 侯影飞,黄朝琦,秦志文,等. 含油污泥处理技术研究进展[J]. 当代化工,2020,49(3):631-637.

[3] 吴升潇,杨会民,王研,等. 基于过程强化的含油污泥资源化处理技术研究进展[J]. 当代化工,2021,50(1):154-157.

[4] 孙瑄,杨鹏辉,鱼涛,等. 含油污泥热解残渣的生态安全评价方法研究[J]. 应用化工,2022,51(4):1151-1155.

[5] 杨丽,付可,张静茹,等. 含油污泥处理技术及发展综述[J]. 辽宁化工,2022,51(6):769-772.

[6] SHEN Z, JIN F, O’CONNOR D, et al. Solidification/stabilization for soil remediation: an old technology with new vitality[J].Environ Sci Technol, 2019, 53(20): 11615-11617.

[7] 李昕婧,李海波,吴秉泽,等. β-环糊精壳聚糖改性生物炭固化稳定化土壤中镉和铬[J]. 环境科学研究,2023,36(1):109-116.

[8] LIANG J L, HE H, WEI J W, et al. Study of solidifying surplus sludge as building material using ordinary portland cement[J].Processes, 2022, 10(11): 2234.

[9] MA H Q, LIANG J L, WANG L, et al. Mechanical properties and water resistance of magnesium oxychloride cement-solidified residual sludge[J].Processes, 2023, 11(2): 413.

[10] 李欢,杨佳,魏秀珍,等. 氯氧镁水泥对生活垃圾焚烧飞灰固化作用及影响因素研究[J]. 能源环境保护,2022,36(6):38-46.

[11] HJ 557—2010,固体废物浸出毒性浸出方法 水平振荡法[S].

[12] GB 18598—2019,危险废物填埋污染控制标准[S].

[13] JC/T 422—2007,非烧结垃圾尾矿砖[S].

[14] 卫建伟,付怀佳,梁纪灵,等. 硅酸盐水泥固化/稳定化剩余污泥探索研究[J]. 辽宁石油化工大学学报,2023,43(2):7-12.