有机硅及钛酸酯改性碳纤维树脂基复合材料力学性能研究

2024-09-20宿小添常军张罡张国庆吴念初

摘 要: 为了增韧纯环氧树脂基碳纤维复合材料,改善其力学性能,采用VARTM成型工艺制备有机硅改性碳纤维树脂基复合材料,使用傅里叶红外光谱仪、电子万能试验机、落锤式冲击试验机和SEM研究了改性后的环氧树脂官能团和化学键以及复合材料的拉伸、弯曲、冲击性能,并对其断口进行分析。结果表明:当有机硅质量分数为2%,钛酸酯偶联剂添加质量分数为0.4%时,复合材料的各项力学性能达到最佳,拉伸强度为751.55MPa,提高了111.4%;弯曲强度为1023.64MPa,相比未改性的复合材料提高了69.6%;冲击韧性为88.51kJ·m-2,比纯环氧树脂碳纤维复合材料提高了61.3%。

关 键 词:环氧树脂; 碳纤维; 有机硅; 钛酸酯偶联剂; 力学性能

中图分类号:TB332 文献标志码: A 文章编号: 1004-0935(2024)08-1167-06

碳纤维树脂基复合材料是以树脂作为基体材料,碳纤维作为增强材料,采用不同方法制作而成的复合材料,其有着优异的力学性能,具有较高的比强度、刚度以及较强的机械性能,同时有低密度、蠕变量小及耐腐蚀等多种性能。

随着碳纤维树脂基复合材料在各大领域中的广泛应用,对复合材料本身的性能研究也变得越来越重要。有机硅作为众多改性材料中的一种,其具有较多的柔性链段以改善碳纤维复合材料的韧性[1],同时还具有优良的抗氧化性及热稳定性等,逐渐成为改良碳纤维复合材料综合性能的重要材料。

为实现改善其力学性能的目的,这里通过对环氧树脂的改性来提高碳纤维复合材料的性能。改性后的环氧树脂在微观结构上总会存在部分与环氧树脂体系不兼容,环氧链段与有机硅分子发生相分离,由于附着力较小,有机硅分子会在环氧分子表面上形成类似“海岛”状突出状态,这种结构穿插在环氧分子间,可以中止、分支裂纹,还可吸收环氧分子发生断裂所需的断裂能,从而实现增韧[2]。

有机硅兼具无机和有机材料的特点,作为环氧树脂的一种高效改性剂[3],是一个非常有意义的树脂改性研究方向。通过添加有机硅,生成有机硅嵌段或接枝环氧树脂共聚物,达到增韧和增强环氧树脂复合材料力学性能的效果[4];Hao等[5]研究发现,将碳纳米管分散到有机硅-聚氨酯树脂中能够增强其机械及防腐能力;Lu等[6]研究表明,通过在碳纤维/环氧树脂复合材料中引入PSOL,使得碳纤维与基体之间的界面结合能力得到提高;曹骏[7]发现,通过合理的分子结构设计将有机硅应用于环氧树脂体系中,不仅可以提高固化物的韧性,而且可以保持固化物较高的力学性能和耐热耐水性。

本文在添加有机硅的基础之上,通过添加钛酸酯偶联剂来促进环氧树脂的固化反应,使树脂固化得更加充分,与有机硅改性的环氧树脂起到协同增强作用。

1 实验部分

1.1 实验原料

有机硅(武汉卡诺斯科技有限公司)、环氧树脂(深圳市朗博先进材料有限公司,692P-1K)、碳纤维织布(昂林贸烽公司,24K)、钛酸酯偶联剂(南京道宁化工,后续简称Ti-401)及自制有机硅改性环氧树脂(后续简称E-s)。

1.2 实验设备

电子天平(上海光正医疗仪器有限公司,YP10002)、真空干燥箱(上海力辰邦西仪器科技有限公司,DZF-6050AB) 、智能磁力搅拌器(上海予申仪器有限公司,ZNCL-T) 、超声波清洗机(宁波新芝生物科技股份有限公司,SB25-12DT)、电子万能试验机(深圳三思纵横科技有限公司,UTM4304)、落锤式冲击试验机(承德大华试验机有限公司,XJU-22)。

1.3 样品制备

制备两种环氧树脂,一种是在692P-1K环氧树脂中分别加入1%、2%和3%的E-s(每百份树脂),另一种是在已经加入2% E-s的692P-1K的环氧树脂中分别加入0.2%、0.4%和0.6%的Ti-401。将已经加入填料后的两份环氧树脂加热到60℃,降低其黏度以便于制备碳纤维复合材料板时让树脂更好地浸润碳纤维布,树脂与填料均质超声60min,冷却至室温后按照3∶1的质量比加入固化剂均匀搅拌6min后静置以待使用。

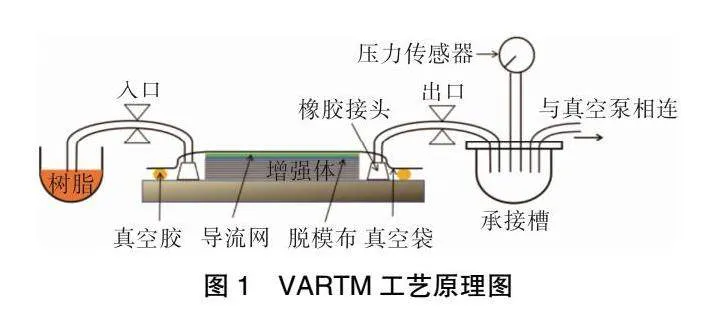

本文利用真空辅助树脂传递模塑成型工艺(VARTM)来制备碳纤维树脂基复合材料。

制备步骤:

1)将模具表面清理干净,将真空密封胶袋粘贴在模具四边并压实。

2)在模具表面擦拭脱模剂,待至风干后,在擦拭有脱模剂的模具表面铺一层脱模布。

3)将裁剪好的6层T300-24K碳纤维布平铺在已放置好的脱模布上 ,再铺设一层脱模布在碳纤维布上,然后放置导流网、导流管并固定导流管。

4)将真空袋覆盖在真空密封胶带上,并观察贴合面是否有缝隙,注意保持真空环境。

5)将真空端的导管与真空泵连接,打开真空泵,通过观察压力表判断真空状态是否良好。

6)真空状态良好,将树脂注入端的导管与混合搅拌好的环氧树脂和固化剂相连接,利用气压使树脂缓慢流动进入真空袋内,待至树脂完全浸润模具表面时,拧紧止流钳将两端接口夹住。

7)将整个模具置于烘箱中,温度调至80,2h后取出脱模。

1.4 结构表征与力学性能测试

FTIR分析:对有机硅改性环氧树脂进行FTIR测试,测试范围为4000~600cm-1,分辨率为4 cm-1。

拉伸性能测试:根据GB/T 1446—2005《纤维增强塑料拉伸性能试验方法总则》制备碳纤维树脂基复合材料的试样,厚度大约在2~3 mm不等。测试条件:最大载荷30kN,加载速度5mm·min-1,室温。

弯曲性能测试:以GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》作为碳纤维复合材料试验的弯曲标准,并以标准要求制备试样。测试要求:设定最大加载载荷10kN,压头下压速度5mm·min-1,室温。

冲击性能测试:冲击标准为GB/T 1843—2008《塑料 悬臂梁冲击强度的测定》,按照此标准制备冲击试样。测试要求:室温下将摆锤放置在160°的位置,随后松开使其冲断试样。

SEM分析:对拉伸断面进行喷金处理,加速电压为20.00kV。

2 结果与分析

2.1 傅里叶红外光谱分析

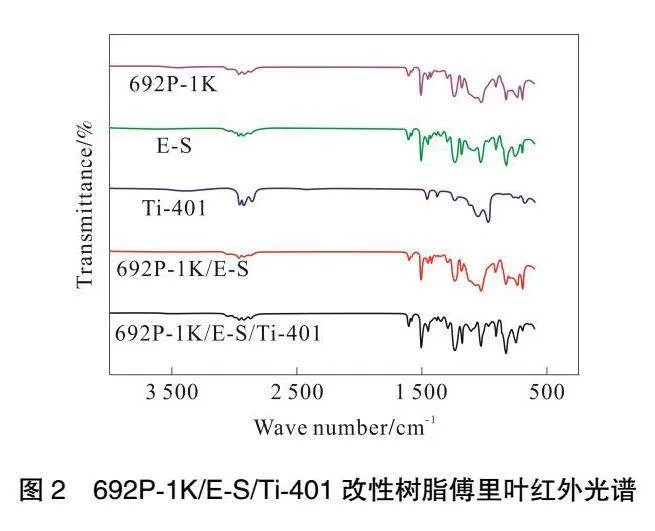

实验采用E-s以及钛酸酯偶联剂对692-1k环氧树脂进行改性。从图2中可以看出在1060~1130cm-1为Si-O-Si的反对称伸缩振动峰,说明有机硅改性树脂中含有大量的硅氧键。970cm-1处为硅羟基的弯曲振动峰,这说明有机硅改性树脂中含有一定量的羟基基团。671cm-1、698cm-1处出现了Ti-O-Ti的伸缩振动峰,这说明692P-1K/E-S经过Ti-401改性后,引入了新的有机官能团,使得有机硅改性树脂与环氧树脂间连接更紧密,改善了两者之间的界面结合力。

2.2 力学性能测试结果分析

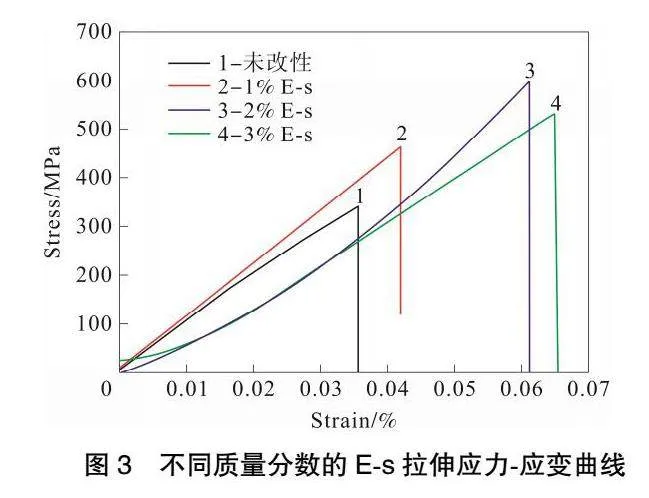

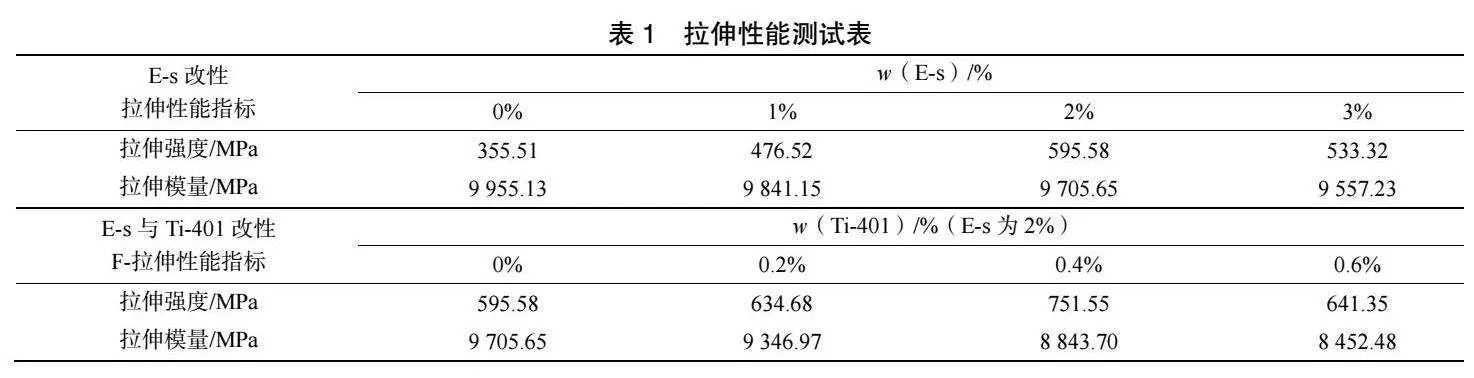

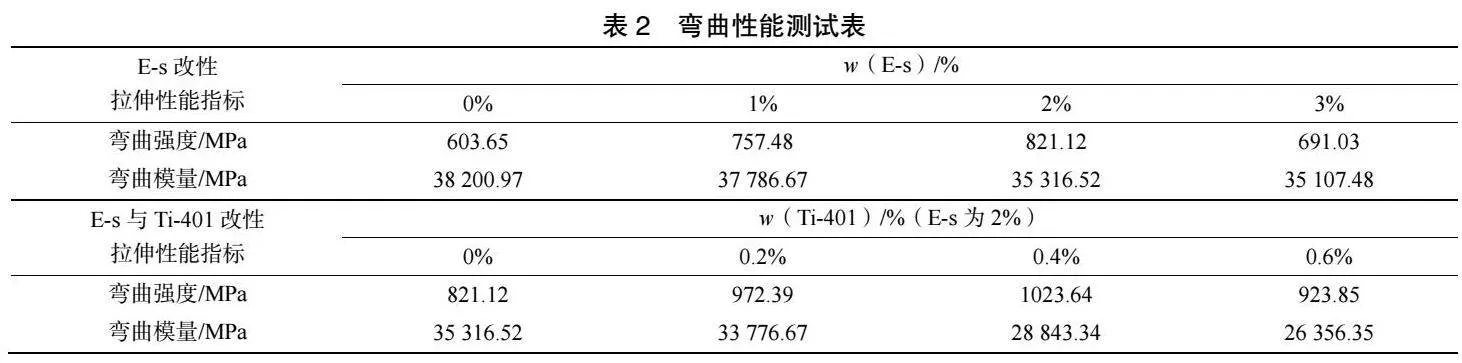

由表1、表2可知,与原始的T300-24K/692P-1k样品相比,2%的T300-24K/692P-1k(E-S)样品的拉伸强度提高了67.5%,弯曲强度提高了36%,在加入E-s改性的基础之上,加入0.4%的Ti-401改性后,相比于T300-24K/692P-1k(E-S)样品拉伸强度提高了26.2%,弯曲强度提高了24.7%,而在E-s与Ti-401的含量增加时,对于样品的拉伸强度与弯曲强度的提升程度有所下降。这是因为环氧树脂内本身存在着比较高的苯环密度,E-s中添加了较多的苯环结构,这有利于样品拉伸强度与弯曲强度的提高,而E-s与Ti-401的含量较多时,多余的E-s与Ti-401会影响碳纤维与树脂之间界面的形成,进而导致拉伸强度与弯曲强度的下降。

T300-24K/692P-1k(E-S)样品中,随着E-s含量的增加,样品的拉伸模量与弯曲模量不断下降,但下降的程度较小,大致在1%~6%。这是因为E-s内有着丰富的柔性Si-O键,可以使环氧树脂内的高分子链段比较容易地发生旋转,可以消除部分内应力[7],在原始样品中引入E-s后,使得T300-24K/692P-1k(E-S)样品发生了不同程度的韧性断裂,导致模量的降低。

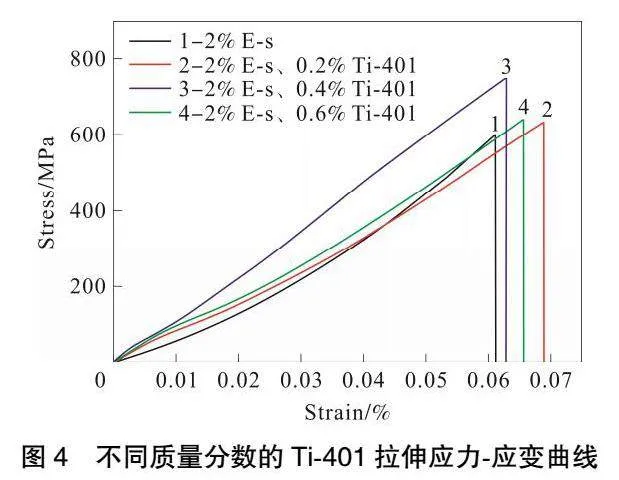

图2和图3是进行了拉伸试验后得到的应力-应变曲线。可以看出,当E-s的质量分数达到2%时,样品在拉伸时的应变会开始有所增大,而在添加了Ti-401后,样品在拉伸时的应变还有不同幅度的提升。应变的增大可能是因为在E-s的含量达到一定程度后的韧性增强所导致的,添加了Ti-401后应变的小幅度提升可能是因为Ti-401的存在使得碳纤维与692P-1k(E-S)结合得更加紧密,提高了T300-24K/692P-1k(E-S)样品的韧性。

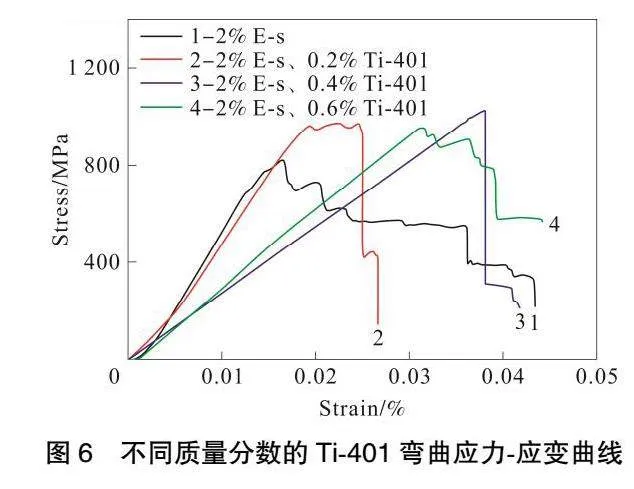

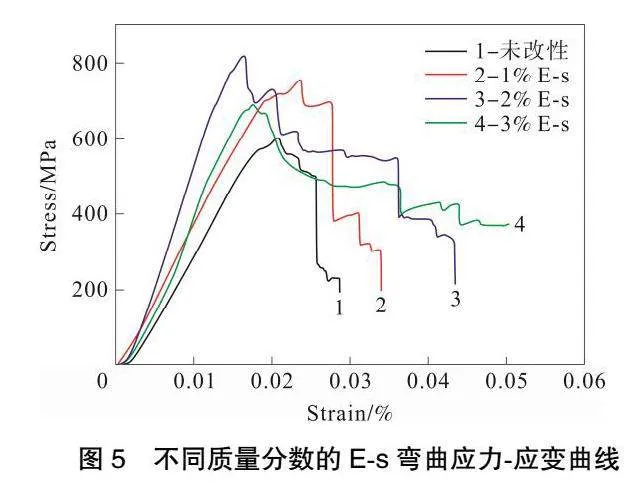

图4和图5是进行了弯曲试验后得到的应力-应变曲线。从图4中可以看出,曲线前半段是比较长的线性变型区域,后半段是不规则的区域。可以观察到载荷在最大值后略有下降,但并没有完全失效,其中载荷的下降是由于外部纤维断裂引起的。随着E-s含量的不断增加,应力-应变曲线变得较为平缓,这说明基体也随之开裂并且开始产生局部分层,T300-24K/692P-1k(E-S)样品的界面强度也会随之变弱。从图6中可以看出,随着Ti-401的加入,观察到最大强度有所增加,但弯曲曲线的阶梯形状变得不太明显。这可以解释为基体开裂和局部分层已被抑制的信号[8]。

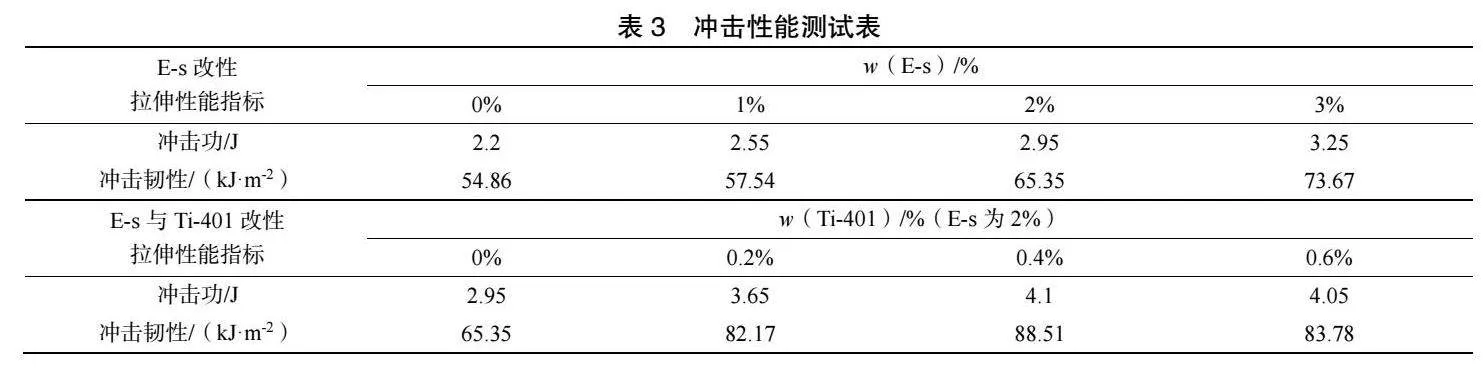

由表3可知,与原始的T300-24K/692P-1k样品相比,3%的T300-24K/692P-1k(E-S)样品的冲击韧性提高了34.3%,在加入E-s改性的基础之上,加入0.4%的钛酸酯偶联剂改性后,相比于T300-24K/692P-1k(E-S)样品的冲击韧性提高了33.9%。E-s中的分子链具有较高的柔性,提高了样品的韧性,从而提升了冲击韧性。随着Ti-401的加入,更好地发挥了E-s的性能,进一步地提升了冲击韧性,但随着其过量加入,对样品的冲击韧性已没有进一步的改善。

2.3 断口微貌分析

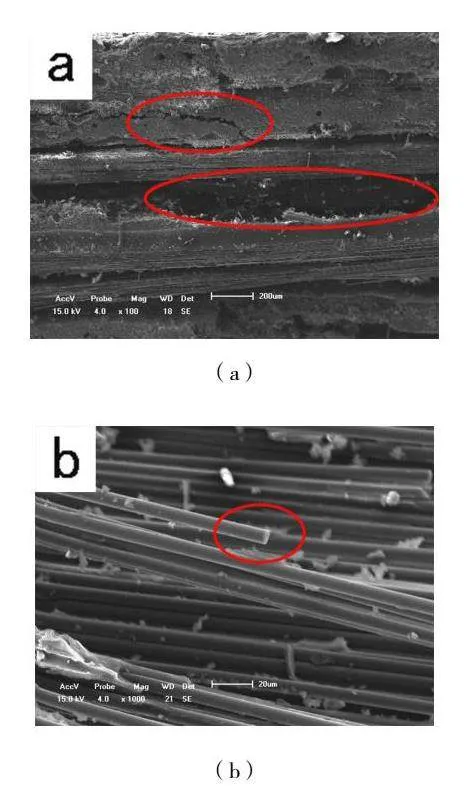

采用了SEM对碳纤维树脂基复合材料的拉伸断口微观形貌分析。如图7中(a)所示,可以看到未改性碳纤维树脂体系的断口上孔洞与裂纹较多;从(b)中可以看到,纤维断裂后,其上面的树脂基体大部分脱落,说明纤维增强体与树脂基体之间的连接不够致密,一些表面光滑的纤维几乎从树脂基体上脱粘,出现脆性断裂[9-10]最终导致界面失效;

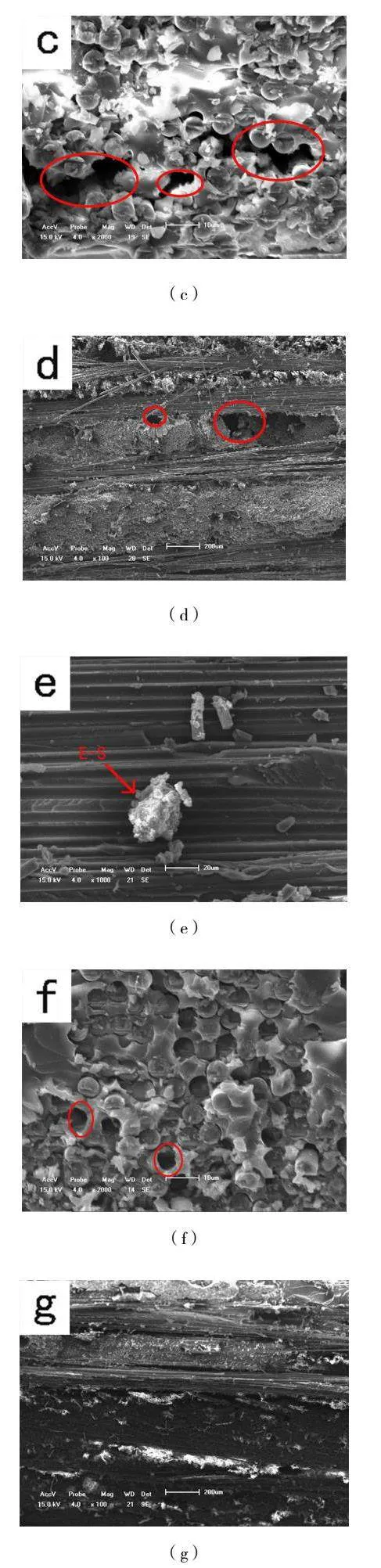

从(c)中断口可以看出纤维束大量地被抽离,形成了较大的孔洞,产生界面,这也说明基体本身与增强物之间的界面结合力较弱。图7中的(d)、(e)、(f)为有机硅改性树脂后的碳纤维树脂基复合材料断口微观形貌。如图(d)所示,可以看出断面上的孔洞与裂纹缺陷较未改性时相比减少了很多,纤维束之间也贴合得更加紧密。 从(e)中可以看出树脂基体对碳纤维的包覆程度更高,但是部分树脂产生了团聚现象,这使得树脂对碳纤维的包覆程度提升较小,界面强度也只有较小的提升;从(f)中可以明显看出改性后的碳纤维的复合材料的界面结合变得较为致密,但在整个断裂表面也可以观察到部分突出和界面损伤。这是黏合失效的特征,说明上浆的纤维与基体系统的相容性较低,其中裂纹的扩展在环氧基质中导致内聚破坏[11]。

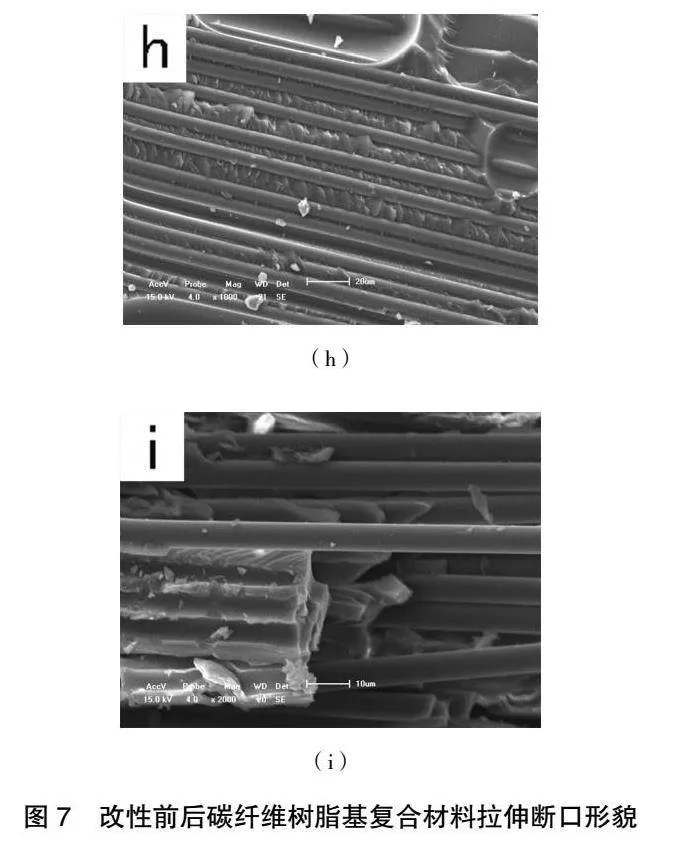

图7中的(g)、(h)、(i)为增加了钛酸酯偶联剂的有机硅改性碳纤维树脂复合材料断口微观形貌。如图(g)所示,可以发现断面上只存在微小的孔隙,Ti-401的加入提升了有机硅与环氧树脂的结合程度,从而提高了界面强度;从(h)中可以发现,树脂基体以显著的延展性图案与碳纤维表面分离。纤维表面周围的树脂在应力作用下发生脱粘,同时伴随着E-s的紧密连接,表明基体和纤维之间形成了有效的载荷传递。

从(i)中可以看出,纤维断裂后,碳纤维都被环氧树脂覆盖,表明良好的润湿性以及良好的界面黏合性能。碳纤维表面树脂的存在表明,混合复合材料的界面相互作用比纯环氧树脂的界面相互作用更强[12]。

3 结 论

通过E-s改性后的692P-1K环氧树脂和24K碳纤维编织布制作碳纤维树脂基复合材料。采用傅里叶红外光谱(FTIR)对二氧化硅改性环氧树脂进行了表征。实验表面改性后的环氧树脂具有更多化学键,使树脂固化更完全,树脂与碳纤维之间的界面结合力也更强。通过拉伸试验、弯曲试验、冲击试验以及断口微貌分析对复合材料的力学性能进行了分析。结果表明:

1)红外光谱测试表明,E-s和Ti-401将活性基团能够接入到环氧树脂基体中,增强了环氧树脂的浸润性,使环氧树脂可以更好地与碳纤维浸润,界面结合力增强。

2)从各项力学性能测试的结果来看,随着E-s和Ti-401的含量逐渐增多,碳纤维树脂基复合材料的拉伸、弯曲、冲击性能都表现出先增加后减小的趋势。E-s的质量分数为2%时,Ti-401的质量分数为0.4%时,碳纤维树脂基复合材料的拉伸强度为751.55MPa;弯曲强度为1023.64MPa;冲击韧性达到88.51kJ·m-2。E-s和Ti-401的加入能够有效延缓裂纹扩展,弥补碳纤维树脂体系产生的孔隙和裂纹缺陷,改善了材料的力学性能。

3)断口微貌分析表明,E-s和Ti-401的加入对碳纤维树脂基复合材料的断裂韧性有一定的提高,降低了界面的破坏程度,在Ti-401的影响下,E-s树脂与碳纤维的紧密贴合在受到外界载荷时,可以吸收部分能量,延缓界面缺陷的进一步扩大。

参考文献:

[1]林海丹,刘赫,杨代勇,等.有机硅改性环氧树脂的研究进展与展望[J].化工新型材料,2021,49(10):63-65.

[2]张准.有机硅改性环氧树脂的制备及在电子封装和环氧树脂低温增韧上的应用[D].广州:华南理工大学,2022.

[3]胡益群,何向瑶,詹园,等.有机硅改性环氧树脂的研究与应用进展[J].胶体与聚合物,2022,40(4):194-199.

[4]邱甲云,安秋凤,史书源,等.有机硅改性环氧树脂的研究进展[J].绝缘材料,2023,56(5):1-6.

[5]HAOG,LIX,WANGS,etal. Surface Modification of Carbon Nanotubes in Silicone–Polyurethane for Improved Mechanical and Anticorrosion Properties[J].Coatings,2023, 13:634.

[6]LU J,SHI Y,DANG R, et al. Modified mechanical properties of carbon fiber/epoxy composite by silicone polymer[J].Polymer Composites,2023,44(9).

[7]曹骏. 有机硅改性环氧树脂的制备及其性能研究[D].杭州:浙江大学,2017.

[8]SÁNCHEZM.Effect of the carbon nanotube functionalization on flexural properties of multiscale carbon fiber/epoxy composites manufactured by VARIM[J].Composites Part B,2013,45:1613-1619.

[9]ZHANGWQ.Improving interfacial and mechanical properties of carbon nanotube-sized carbon fiber/epoxy composites[J].Carbon,2019,145:629-639.

[10]栗小茜.聚六氢三嗪/碳纤维复合材料的制备及其摩擦学性能研究[D].西安:陕西科技大学,2023.

[11]MAMALIS D, MURRAY J J, MCCLEMENTSJ, et al. Novel carbon-fibre powder-epoxy composites: Interface phenomena and interlaminar fracture behaviour[J].Composites Part B:Engineering, 2019, 174: 107012.

[12]ADAK,NITAI CHANDRA,et al.Static and Dynamic Mechanical Properties of Graphene Oxide-Incorporated Woven Carbon Fiber/Epoxy Composite[J].Journal of Materials Engineering and Performance,2018,27:1138-1147.