Al2O3浓度对柔性摩擦辅助电镀Ni-Co复合镀层性能的影响

2024-09-20史晓彤张伟强吕镖陶绍虎刘贺柳泉郭策安

摘 要:利用柔性摩擦辅助电沉积在炮钢表面制备n-Al2O3/Ni-Co复合镀层,研究镀液中Al2O3浓度对Ni-Co复合镀层的组织结构和性能影响。结果表明,当Al2O3为5 g·/L-1时,镀层平均晶粒尺寸最小(9.6 nm),显微硬度最大(573.28 HV);腐蚀电化学研究表明,此时镀层自腐蚀电位正移至-0.304 V,自腐蚀电流较小(1.313μA·/cm-22),耐腐蚀性较好。

关 键 词:Al2O3浓度;Ni-Co复合镀层;晶粒尺寸;显微硬度;耐腐蚀性

中图分类号:TG174.441 文献标志码: A 文章编号: 1004-0935(2024)08-00001156-0×4

Al2O3纳米颗粒作为常见的硬质颗粒[1],其与Ni基亲和性好[2]。该颗粒作为第二相惰性陶瓷颗粒有着有较好的硬度、耐蚀性和高温耐受性[3-6]。武钢[7]等人制备Ni-Co-Al2O3复合镀层,研究发现Ni-Co-Al2O3复合镀层具有较高的硬度、优越的高温耐磨性和抗高温氧化性能。汪笑鹤[8]等人利用电刷镀技术制备Ni-Co基Al2O3复合镀层,研究发现镀液中的纳米颗粒小于100 nm时,镀层组织的晶粒发生细化。

柔性摩擦形式兼具硬质摩擦形式和包套摩擦形式的优点:硬度高、耐磨性好、柔韧性好、易变性强。这些优点使该材质更加容易实现自动化,从而提高镀层质量。吕镖等人[9]系统地研究了不同材质的柔性摩擦介质对沉积层性能的影响,研究发现生物鬃毛具有最佳的晶粒细化和缺陷抑制作用。卓威[10]等人研究动柔性摩擦接触压力对镀层性能的影响,研究发现当接触压力控制得当时,纳米晶镍镀层表面平整、致密,耐腐蚀性也得到显著提高。

本文利用以上两种技术制备n-Al2O3/Ni-Co复合镀层,研究两种技术的协同作用以及镀液Al2O3浓度对镀层性能的影响。

1 实验部分

1.1 实验装置

本实验通过柔性摩擦辅助脉冲电沉积的方式制备样品。制备样品时所用到的柔性摩擦由刷板由猪鬃毛所制成。两块刷版平行且毛刷相对地固定于驱动机构上,速度可由控制组件调节。在电解槽中,装入阴极试样的固定架并置于槽中间的卡槽之上使其在槽中心固定,双阳极置于基体的两侧且与其平面平行,阳、阴极间距为50 mm,分别连接脉冲电源的正负极。

1.2 实验材料

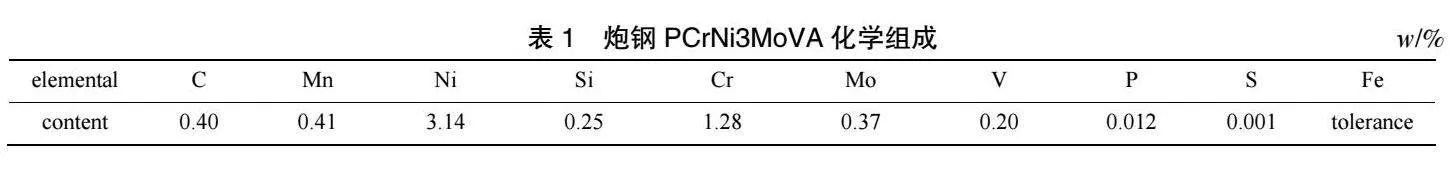

基体(阴极)为炮钢试样(PCrNi3MoVA),化学成分如表1[11]所示。使用电火花线切割机将其切割成规格为20 mm×50 mm×3 mm的试样以方便操作。阳极为镀覆铱钽涂层(IrO2+Ta2)的钛网,规格为100 mm×100 mm×1 mm。

1.3 电镀工艺

1.3.1 样品前处理

基体经240#,600#,1000#,1500#砂纸打磨,超声波清洗5 min后用静音无油机吹干。预处理:除油10min(80 ℃)→去离子水清洗(80 ℃)→去离子水清洗(室温)→酸洗30 s→去离子水清洗(室温)。

1.3.2 Ni-Co纳米复合镀层电镀工艺

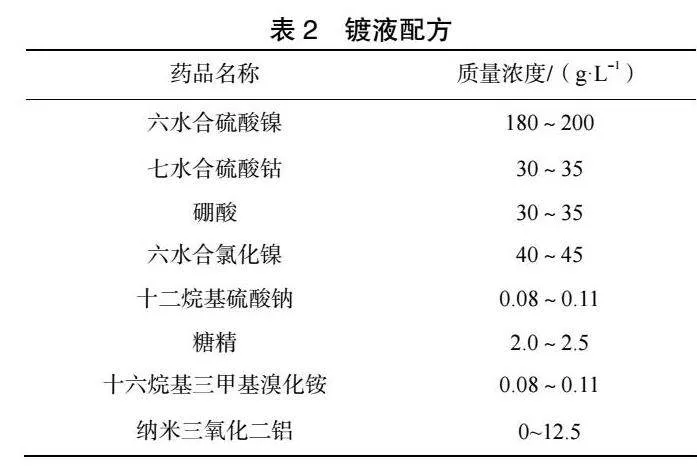

采用大舜电镀设备有限公司生产的SMD-10P多脉冲电镀电源,通过SY-DF3-5A磁力搅拌加热锅对镀液进行水浴加热,温度及搅拌速度均由该搅拌加热锅进行调控。将刷板固定于驱动机构上,通过速度扭矩调节器调节驱动机构的速度从而调控刷板在阴极表面摩擦的速度。工艺条件:温度50 ℃,电镀总时长60 min(预镀10 min+刷镀50 min),刷板相对速度13 m·min-1,镀液pH值3.5,平均电流密度3 A·/dm-22。镀液组成如表2所示。

1.4 镀层表征

利用日本理学Ultima IV型X射线衍射仪(XRD)研究镀层的物相结构,Cu靶,管电压为40 kV,管电流为40 mA,衍射角范围为10 °~90°,扫描步长设置为5 /min;采用FUTURE-TECH CORP超微载荷显微硬度计FM-300测定镀层显微硬度,取点5次求取平均值;采用CHI760E电化学工作站对不同工艺条件下制备的n-Al2O3/Ni-Co复合镀层分别进行电化学极化曲线测试和交流阻抗测试,两项测试均在三电极体系中进行,其中,纳米复合镀层为工作电极,饱和甘汞电极为参比电极,铂电极为辅助电极。制作工作电极时将镀层切割成测试面面积1 cm2的试样。电化学测试使用的腐蚀液选用质量分数为3.5wt.% NaCl溶液(pH=7)。交流信号幅值为5 mV;开路电位250 mV,扫描速率为0.3333 mV·/s-1。

2 结果讨论

2.1 结构检测

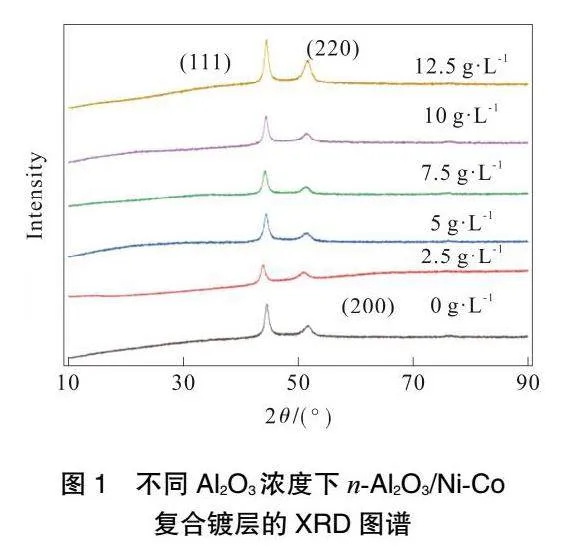

图1为不同Al2O3浓度下n-Al2O3/Ni-Co复合镀层的XRD图谱。由于Al2O3纳米颗粒在电沉积过程中被Ni、Co包裹而被物相结构分析仪扫到,导致无法在XRD图谱中体现。在该图中对照组(0 g·/L-1)与其他组对比可知,加入Al2O3纳米颗粒镀层的衍射峰发生宽化,说明镀层晶粒细化,这是由于纳米颗粒具备细晶强化的作用,即在电沉积过程中,Ni2+、Co2+与纳米颗粒的结合可以改变原子核的数量和尺寸[12]。

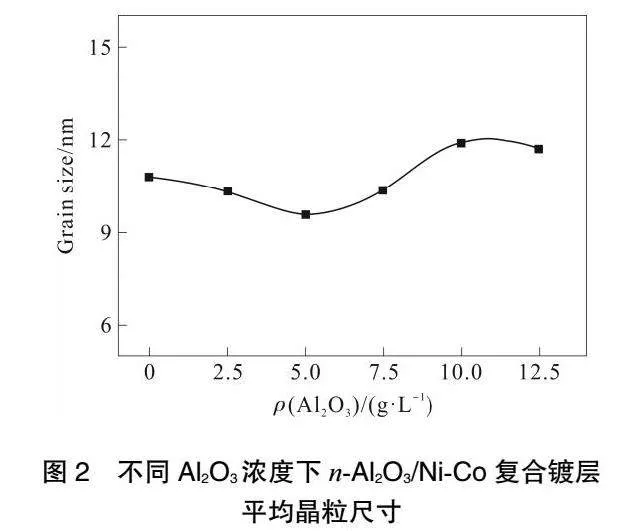

图2为不同Al2O3浓度下n-Al2O3/Ni-Co复合镀层的平均晶粒尺寸。由上述分析可知,Al2O3纳米颗粒细晶强化的作用促进镀层成核量,随着Al2O3纳米颗粒浓度的增大,镀层晶粒有逐渐细化的趋势,在5 g/L时纳米复合镀层的平均晶粒尺寸达到最小(9.6 nm),而在浓度为12.5 g/L时,镀液环境遭到严重破坏,其镀层形貌有较多孔隙,晶粒尺寸虽稍有下滑但不明显,可能是镀层表面析氢严重从而生成氢氧化物的影响。

由上述分析可知,Al2O3纳米颗粒细晶强化的作用促进镀层成核量,随着Al2O3纳米颗粒浓度的增大,镀层晶粒有逐渐细化的趋势,在5 g·L-1时纳米复合镀层的平均晶粒尺寸达到最小(9.6 nm),而在浓度为12.5 g·L-1时,镀液环境遭到严重破坏,其镀层形貌有较多孔隙,晶粒尺寸虽稍有下滑但不明显,可能是镀层表面析氢严重从而生成氢氧化物的影响。

2.2 显微硬度分析

图3为不同Al2O3浓度下n-Al2O3/Ni-Co复合镀层的显微硬度,由图可知随着Al2O3浓度的增大,镀层硬度先增大后减小,这是由于Al2O3纳米颗粒可显著提高镀层硬度[13]。且硬度变化晶粒细化的趋势一致,符合Hall-Petch关系。且当Al2O3质量浓度为5 g·L-1/L时镀层的显微硬度最大(573.28 HV)。这是由于在5 g·L-1/L时,镀层中的Al2O3纳米颗粒含量最多,而纳米颗粒在异常共沉积过程中作为异质形核点,使新晶核形成的概率提高、生长速率加快,同时阻碍了已有的晶核连续生长,细化晶粒的同时提高纳米复合镀层的致密性,进而提高了纳米复合镀层的硬度[12]。有研究表明,纳米颗粒增强镍基复合镀层的硬度随复合镀层中纳米颗粒的质量分数的增大而增大[14],且粒子对位错运动发生阻碍[15],所以Al2O3质量浓度为5 g·L-1/L时,n-Al2O3/Ni-Co复合镀层的显微硬度最大。而这也是不溶性纳米颗粒和柔性摩擦对镀层的协同作用结果。

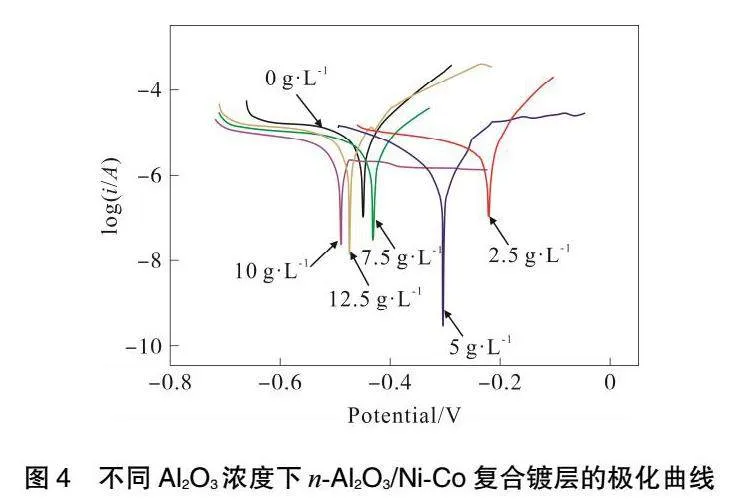

2.3 电化学行为

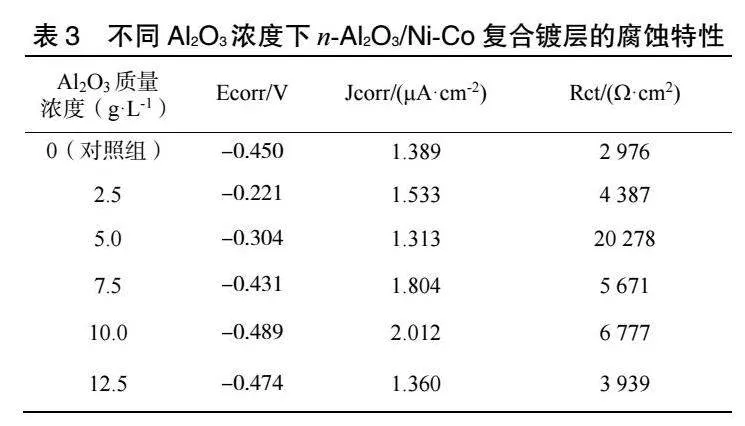

不同Al2O3浓度条件下的n-Al2O3/Ni-Co复合镀层极化曲线如图4所示,据图4可知,不同浓度下的n-Al2O3/Ni-Co复合镀层均未存在钝化现象,且腐蚀趋势变化较为一致。通过计算分析得到的自腐蚀电位、自腐蚀电流及电阻如表3所示。

分析得出,与存在Al2O3纳米颗粒镀层相比,对照组(0 g·L-1/L)的镀层耐腐性能相对较弱;且在Al2O3浓度为5 g·L-1/L时Ni-Co纳米复合镀层的耐蚀性较好,原因如下:1、)在自腐蚀电位中处于相对较低的水平,且自腐蚀电阻超出其他镀层一个量级。而电阻与自腐蚀电流成反比,该镀层自腐蚀电流也为最小。2、)纳米颗粒的掺杂可提高镀层的耐腐蚀性[16]。在该镀层内包裹着分散均匀Al2O3纳米颗粒,在弥散强化的作用下,阻碍晶粒的位错运动,从而优化晶体结构,减少镀层的缺陷和空隙等[17],使表面致密,耐腐蚀性增强。

在Al2O3浓度为2.5 g·L-1/L时,Al2O3颗粒大多镶嵌于镀层之上而未被包裹,导致其自腐蚀电位正移明显。但随着实验的进行,该镀层的自腐蚀电流增大,极化电阻减小,镀层耐腐蚀性能下降。Al2O3浓度为12.5 g·L-1/L时,由于Al2O3浓度较高时,镀层表面生成Ni、Co类氢氧化物,使镀层出现局部性的耐腐蚀性能变好,导致其自腐蚀电流较小,但该镀层整体性能较差[18]。

43结 论(结束语)

本文在脉冲电沉积的基础上,采用柔性摩擦技术,在不同的镀液Al2O3浓度下制备了n-Al2O3/Ni-Co复合镀层,研究Al2O3浓度对镀层组织结构以及性能的影响。得到如下结论:

1)镀液Al2O3质量浓度为5 g·L-1/L时制备的n-Al2O3/Ni-Co复合镀层晶面衍射峰出现明显宽化,并测得该镀层晶粒尺寸最小(9.6 nm),因此显微硬度值提高至573.28 HV;

2)通过腐蚀电化学研究表明,由于Al2O3纳米颗粒弥散强化的作用,导致该镀层晶界缺陷降低使自腐蚀电位正移(-0.304 V),自腐蚀电流最小(11.313 μA·/cm-2),具备较好耐腐蚀性。

参考文献:

[1] 许伟, 徐婷, 汪路路,等. 硬质颗粒增强镍基合金复合镀层研究现状与展望[J]. 机械制造与自动化,2016,45(02): 40-42+60.

[2] 林学山. 纳米微粒增强镍基复合镀层的研究进展[J]. 电镀与环保, 2016, 36(04): 4-6.

[3] 李立, 李忠盛, 丛大龙,等. Al2O3/Ni-P-SiC复合涂层组织与性能的研究[J]. 装备环境工程, 2023, 20(01): 112-118.

[4] 胡佳宇, 陈金龙, 陈龙,等. 电镀电流密度对Al2O3-Ni复合镀层的耐蚀性影响[J]. 广东化工,2023,50(02): 24-26+55.

[5] 张银, 康敏, 李恒征,等. Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层润湿性及耐蚀性[J]. 中国有色金属学报, 2019,29(10): 2321-2333.

[6] 欧阳亮. 高温蓄热系统中Ni-Al2O3界面特性研究[D]. 吉林:东北电力大学, 2023.

[7] 武刚, 李宁, 周德瑞,等. 电沉积Co-Ni-Al2O3复合镀层微观结构及高温性能[J]. 复合材料学报, 2004(02): 8-13.

[8] 汪笑鹤, 颜双九, 胡振峰,等.纳米Al2O3颗粒在电刷镀液中的状态及对共沉积的影响[J]. 中国粉体技术, 2018, 24(04): 66-69.

[9] 吕镖, 汪笑鹤, 胡振峰, 等. 温度对柔性摩擦辅助电沉积镍镀层组织结构的影响[J]. 稀有金属材料与工程, 2015, 44(7): 1706-1712.

[10] 卓威. 动柔性摩擦喷射电沉积制备纳米晶镍实验研究[D]. 南京:南京航空航天大学, 2019.

[11] 李彩燕, 郭策安, 柳泉, 等. 磁控溅射制备钽铬非晶态合金涂层及其性能研究[J]. 沈阳理工大学学报, 2022, 41(2): 31–-36.

[12] MAN J, ZHANG S, LI J F, et al. Effects of electrolyte pH on morphologies and mechanical properties of α-Al2O3/Ni composite coatings and role of zeta potentials in co-deposition process[J].Surface and Coatings Technology, 2014, 249: 118-124.

[13] 邵若男, 贺甜甜 ,杜三明,等. 铝合金表面Al2O3-Ni涂层的制备及耐磨性研究[J]. 表面技术,2020,49(4): 173-179.

[14] CHU W B, YANG J W, LIU T J, et al. The effects of pH, molecular weight and degree of hydrolysis of poly(vinyl alcohol) on slot die coating of PVA suspensions of TiO2and SiO2[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2007, 302(1-3): 1-10.

[15] 郑川. 氨基磺酸镍体系Ni及Ni/Al2O3电铸工艺及镀层力学性能研究[D]. 哈尔滨:哈尔滨工业大学, 2022.

[16] 刘志远, 王吉平. 纳米Al2O3颗粒掺杂的锡基复合镀层的制备及耐蚀性研究[J]. 电镀与精饰, 2020, 42(11): 1-4.

[17] SIMUNKOVA H, PESSENDA-GARCIA P, WOSIK J, et al. The fundamentals of nano- and submicro-scaled ceramic particles incorporation into electrodeposited nickel layers: Zeta potential measurements[J].Surface and Coatings Technology, 2009, 203(13): 1806-1814.

[18] SAFAVI M S, TANHAEI M, AHMADIPOUR M F, et al. Electrodeposited Ni-Co alloy-particle composite coatings: a comprehensive review[J].Surface and Coatings Technology, 2020, 382: 125153.