含镍铬合金丝纬编电热层复合材料的拉伸性能

2024-07-20孙颖冯亚刘梁森崔艳超陈利

摘" " 要: 为开发一种航空飞行器防冰用电热复合材料,选取3种细度的镍铬合金丝,基于平针、罗纹和双罗纹3种纬编结构,优选了6种镍铬合金丝纬编电加热织物,以镍铬合金丝纬编织物为电热层,制备玻璃/环氧电热复合材料,并采用实验方法研究了镍铬合金丝细度和纬编结构对电加热织物及其复合材料的电热性能和对复合材料拉伸性能的影响。结果表明:同种纬编结构,镍铬合金丝细度较大,织物电热转换效率较低,电加热织物及其复合材料表面最高平衡温度较高,电热复合材料拉伸强度较小;同种镍铬合金丝细度,在11 V直流电压30 s下,平针组织电加热织物为电热层的复合材料表面温度由室温升高到74.1 ℃,升温速率达1.63 ℃/s,较罗纹和双罗纹组织升温速率分别高154.69%和33.61%;平针组织电加热织物为电热层的复合材料的拉伸强度为450.2 MPa,较罗纹和双罗纹组织拉伸强度分别高3.68%和4.53%。初步工作表明,含镍铬合金丝纬编电热层复合材料有望满足航空飞行器防冰用电热复合材料的需求。

关键词: 复合材料; 纬编结构; 镍铬合金丝; 电热性能; 拉伸性能; 防冰

中图分类号: TS186.2;TB332" " " " " " 文献标志码: A" " " " " " " " 文章编号: 1671-024X(2024)03-0016-07

Tensile property of composites with Ni-Cr alloy wire weft knitted

electrothermal layer

SUN Ying1,2, FENG Ya1,2, LIU Liangsen2, CUI Yanchao3, CHEN Li1,2

(1. School of Textile Science and Engineering, Tiangong University, Tianjin 300387, China; 2. Key Laboratory of Advanced Textile Composites of Ministry of Education, Tiangong University, Tianjin" 300387, China; 3. Tianjin Aviation Electrome-chanical Co., Ltd., Tianjin 300308, China)

Abstract: In order to develop a kind of electrothermal composites which can be used for aircraft anti ice, six kinds of electric heating fabrics made of nickel chromium alloy wire were preferred and prepared based on three kinds of weft knitted structures: plain, rib and interlock. The glass/epoxy electrothermal composite was prepared using Ni-Cr alloy wire weft knitted as the electrothermal layer. The effects of the fineness of Ni Cr alloy wire and weft knitted structure on the electrothermal properties and tensile properties of electric heating fabrics and electrothermal composites were studied by experiments. The results show that with the same weft knitted structure, the fineness of Ni Cr alloy wire is larger, the electrothermal conversion efficiency of the fabric is lower, the maximum equilibrium temperature of the surface of the electric heating fabric and its composite is higher, and the tensile strength of the electrothermal composite is lower. With the same fineness of Ni-Cr alloy wire, the surface of the composite with plain structure increased from room temperature to 74.1 ℃ at 11 VDC for 30 s, and the heating rate reached 1.63 ℃/s, which was 154.69% and 33.61% higher than that of the composite with rib and interlock structure, respectively; the tensile strength of plain structure composite is 450.2 MPa, which is 3.68% and 4.53% higher than that of rib and interlock structure composite respectively. The preliminary work shows that composites with Ni-Cr alloy wire weft knitted electrothermal layer is expected to meet the needs of the electrothermal composite for aircraft anti icing.

Key words: composite; weft knitted structure; Ni-Cr alloy wire; electrothermal property; tensile property; anti ice

为保证航空飞行器轻量化安全运行,电热复合材料在防冰中得到应用[1-2]。近年来,国内外对含电热层复合材料结构及性能进行了研究[3-6]。西科斯基公司[7]制备了含铜丝玻璃/聚氨酯电热复合材料,已装备黑鹰直升机[8];GKN宇航公司[9]以喷涂金属的织物为电热层,制备碳纤维/环氧电热复合材料,应用于波音787飞机;艾剑波等[10]制备了含不锈钢加热片玻璃/环氧电热复合材料;马莉娅等[11]采用镍铬合金2080膜材为电热层,制备了厚度为3.2 mm碳纤维电热复合材料;Ibrahim等[12]以镍铬合金丝3D打印金属网为电热层,制备碳纤维电热复合材料。谌广昌等[13]以镍铬合金细丝(?准0.1 mm)编织金属网为电热层,制备玻璃/环氧电热复合材料,在115 V电压下,复合材料升温速率达2.5 ℃/s,复合材料拉伸强度为398.2 MPa;戴海军等[14-15]开发了铜镍合金丝(?准0.22 mm)纬编双轴向织物为电热层,在电加热织物上下层铺覆3层玻璃/环氧预浸料,制备厚度为1.0 mm电热复合材料,在2 V电压下,表面温度由室温升到89 ℃,用时60 s,复合材料拉伸强度达198.1 MPa;Lee等[16]设计了镀镍碳纤维织物,在1.5 V电压下,表面温度由室温升到148.2 ℃,用时25 s,在12 V电压下,其复合材料表面温度由室温升到88.1 ℃,用时1 000 s。

纬编织物具有优异的变形性,能够适应多种形状和轮廓[17-19]。本文针对结构复杂的航空飞行器防冰用电热复合材料异形件,基于纬编结构,优选6种镍铬合金丝电加热织物[20],与玻璃/环氧预浸料和J159-111胶膜固化,制备电热复合材料,测试评价镍铬合金丝细度和纬编结构对电加热织物及其复合材料电热性能和复合材料拉伸性能的影响,为开发航空飞行器用电热复合材料提供设计依据。

1 实验部分

1.1 实验原料与仪器

实验材料:镍铬合金丝(?准0.08 mm、?准0.06 mm、?准0.04 mm),杭州中一科技有限公司产品;50 D(1 D = 1/9 tex)芳纶,苏州兆达特纤科技有限公司产品;75 D涤纶低弹丝,保定宏宽化纤有限公司产品;胶膜(J159-111),黑龙江石化院产品;玻璃/环氧预浸料,天津爱思达航天科技有限公司产品。

实验仪器:12G龙星电脑针织横机(LXC-136SC),江苏金龙科技股份有限公司产品;可调式直流稳压稳流电源,汉晟普源科技有限公司产品;万能试验机(LH4000G),上海力试科学仪器有限公司产品;VR-5200轮廓仪,日本Keyence公司产品。

1.2 电热复合材料制备

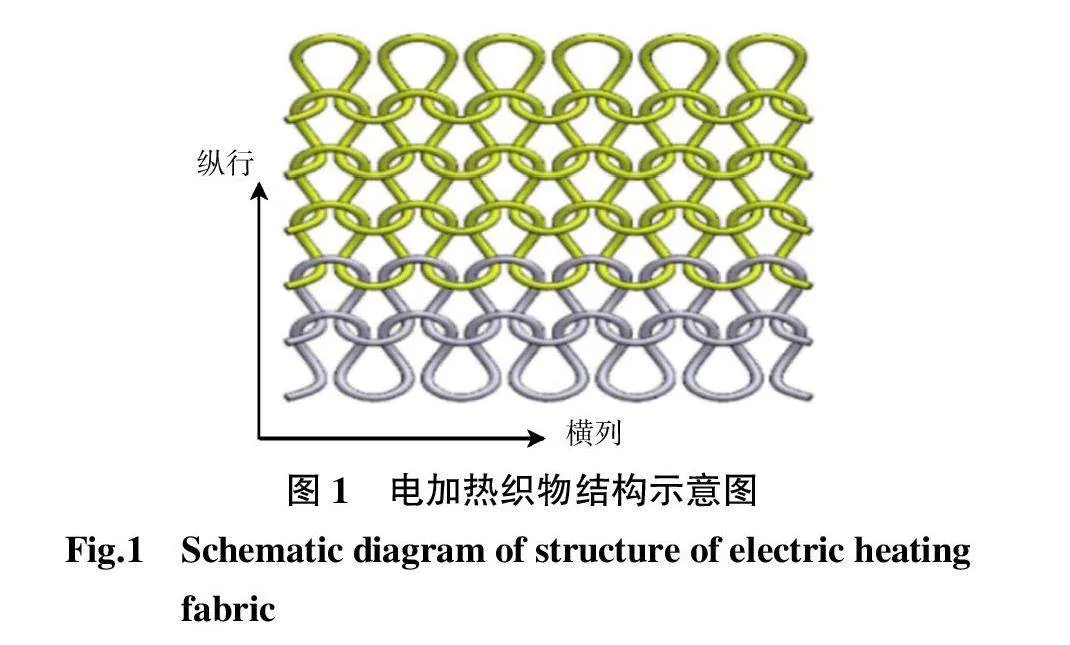

选取3种细度的镍铬合金丝与芳纶并股和双股涤纶低弹丝以4/2的喂入比排列。采用龙星电脑针织横机,度目为70,织造制备平针组织、罗纹组织和双罗纹组织3种纬编结构的镍铬合金丝电加热织物。电加热织物结构如图1所示。

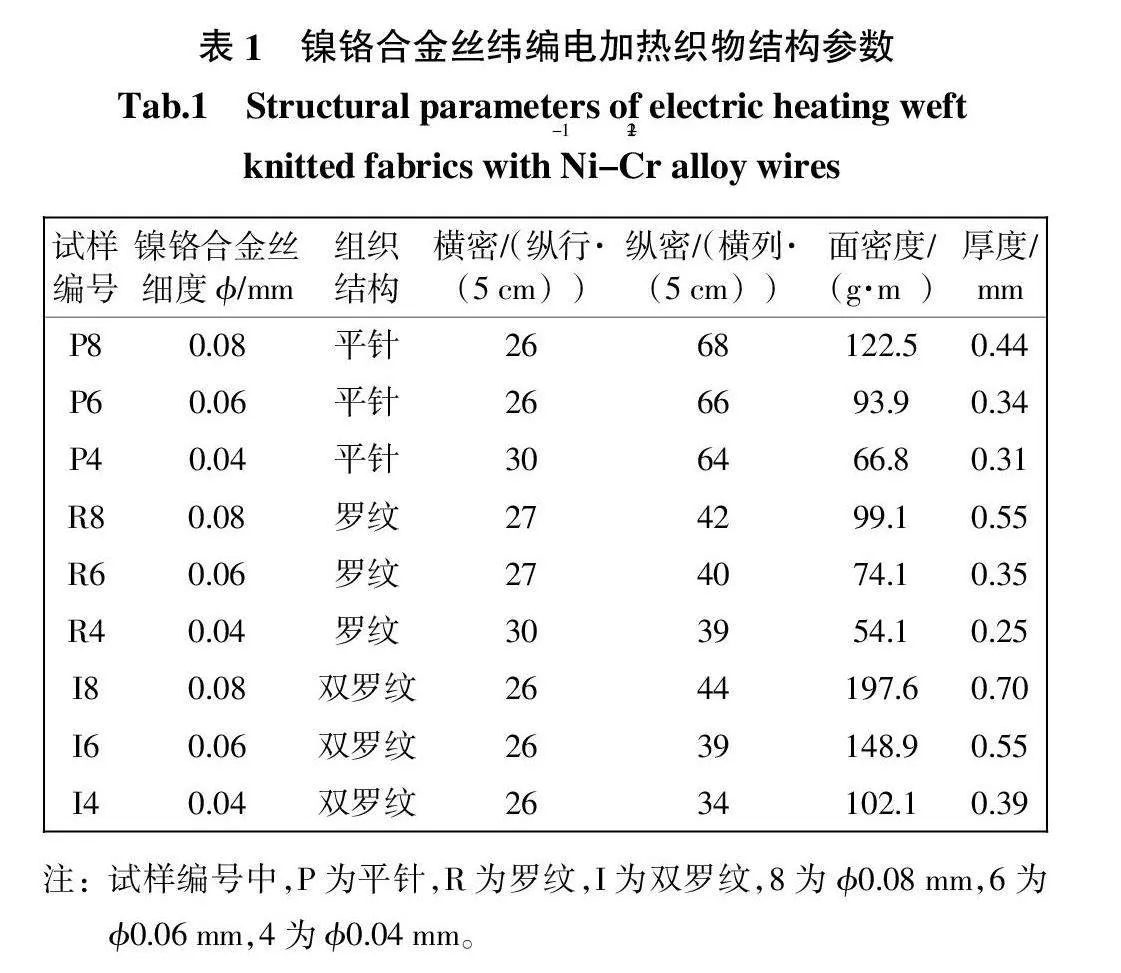

图1中,黄色纱线代表镍铬合金丝与芳纶并股的纱线,银色纱线代表双股涤纶低弹丝。表1列出了9种镍铬合金丝纬编电加热织物结构参数。

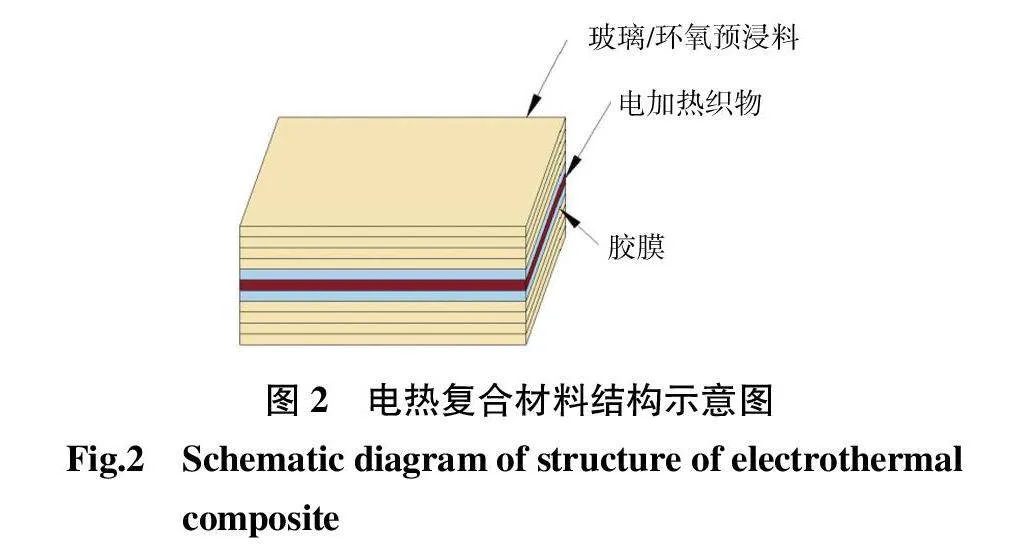

基于航空飞行器防冰用电热复合材料厚度要求,选取织物厚度小于0.5 mm的试样,包括3种平针织物P8、P6、P4,还有2种罗纹织物R6、R4,以及双罗纹织物I4,共计6种镍铬合金丝纬编电加热织物。以镍铬合金丝纬编电加热织物为电热层,将厚度为0.2 mm的胶膜贴覆于电加热织物上下层,胶膜外铺覆4层(单层厚度为0.25 mm)1/1平纹组织玻璃/环氧预浸料,4层预浸料铺层角度为0°、45°、0°、45°。利用热压罐复合成型工艺,制备厚度为(2.3 ± 0.2) mm电热复合材料。图2为电热复合材料结构示意图。

1.3 电热性能测试

图3为电热性能测试图。

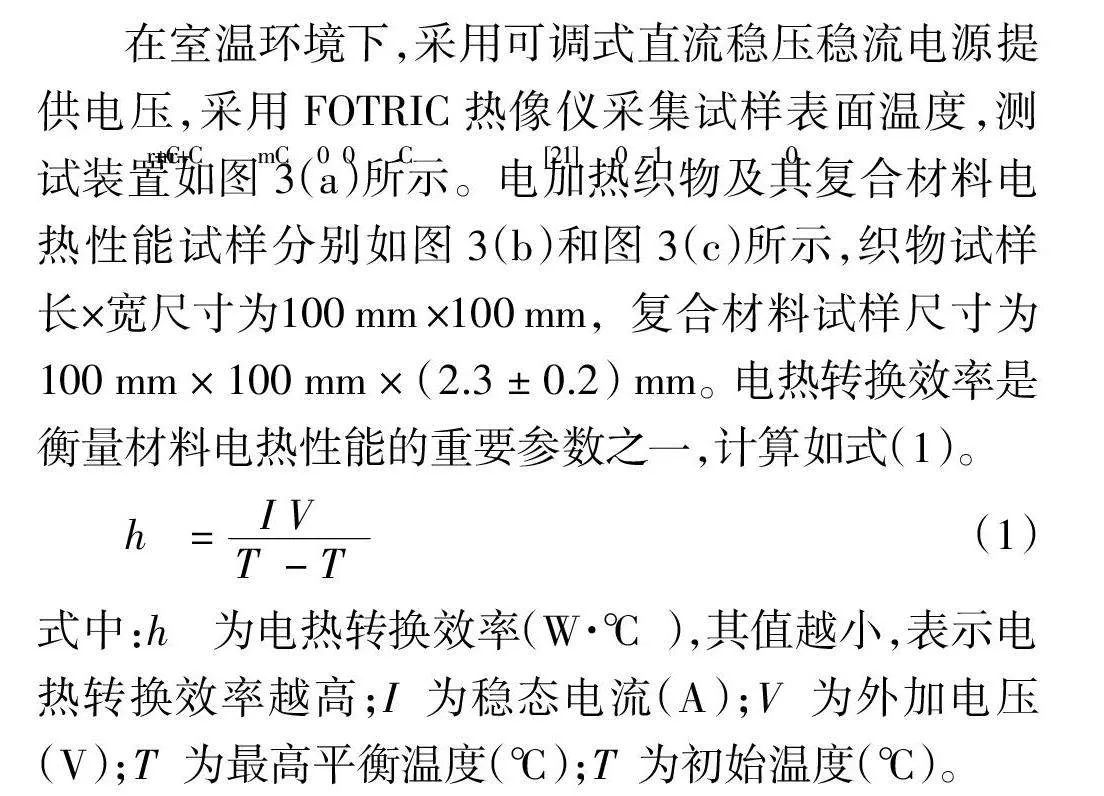

在室温环境下,采用可调式直流稳压稳流电源提供电压,采用FOTRIC热像仪采集试样表面温度,测试装置如图3(a)所示。电加热织物及其复合材料电热性能试样分别如图3(b)和图3(c)所示,织物试样长×宽尺寸为100 mm ×100 mm,复合材料试样尺寸为100 mm × 100 mm × (2.3 ± 0.2) mm。电热转换效率是衡量材料电热性能的重要参数之一,计算如式(1)。

hr+C = (1)

式中:hr+C 为电热转换效率(W·℃-1),其值越小,表示电热转换效率越高;IC为稳态电流(A);V0为外加电压(V);Tm 为最高平衡温度(℃);T0为初始温度(℃)。

1.4 拉伸性能测试

图4为拉伸性能测试图。

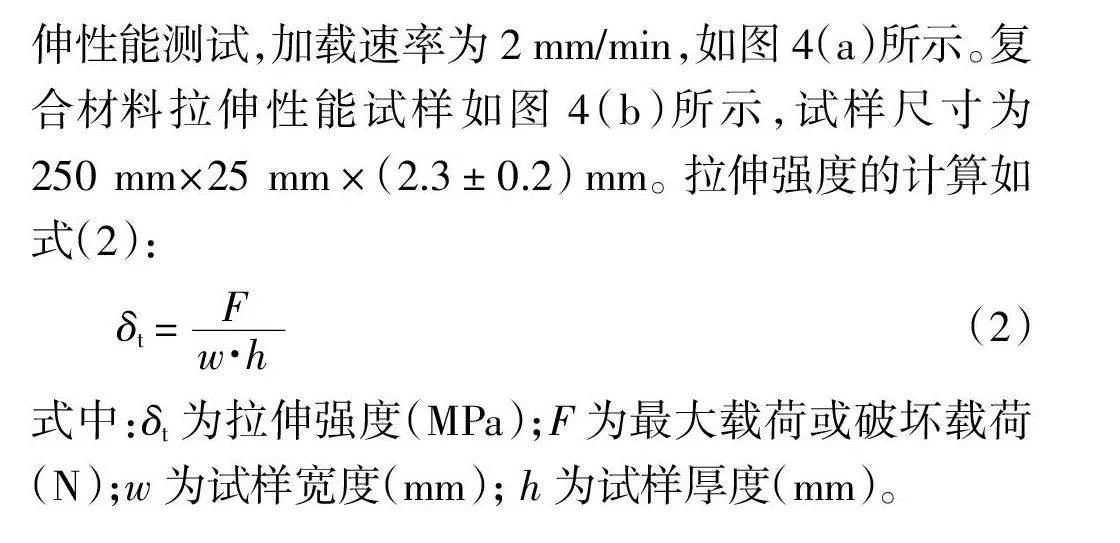

参照GB/T 1447—2005[21],采用万能试验机进行拉伸性能测试,加载速率为2 mm/min,如图4(a)所示。复合材料拉伸性能试样如图4(b)所示,试样尺寸为250 mm×25 mm × (2.3 ± 0.2) mm。拉伸强度的计算如式(2):

δt = (2)

式中:δt为拉伸强度(MPa);F为最大载荷或破坏载荷(N);w为试样宽度(mm); h为试样厚度(mm)。

2 结果与讨论

2.1 电热性能

2.1.1 电加热织物电热性能

在4" V直流电压下,6种织物试样温度-时间曲线如图5所示。

从图5可看出,试样通电后,5~10 s表面达最高平衡温度,30 s时断电,试样表面开始迅速降温,10 s可降至室温。相同纬编结构,镍铬合金丝细度较大的织物试样表面最高平衡温度较高;相同镍铬合金丝细度,织物表面最高平衡温度由高到低依次为双罗纹、平针和罗纹组织。

试样稳态电流、最高平衡温度和电热转换效率等如表2所示。由表2可知,相同纬编结构,镍铬合金丝细度越大,电阻越小,外加电压一定,则电流较高,提供能量较高,试样表面最高平衡温度越高。电热转换效率随镍铬合金丝细度增大而降低,P4试样的电热转换效率值为0.42 W/℃,较P8试样提高19.23%。相同镍铬合金丝细度,由于双罗纹组织的双层沉降弧,电阻较罗纹和平针组织电阻小;罗纹组织的沉降弧较平纹织物的沉降弧路径长,电阻较大;纬编结构电阻由小到大依次为双罗纹、平针和罗纹组织。外加电压一定,电阻越小,则电流较高,试样表面最高平衡温度较高。电热转换效率与纬编结构相关,P4、R4和I4试样的电热转换效率分别为0.42、0.48、0.32 W/℃。由电热转换效率值越小,表示电热转换效率越高。I4试样的电热转换效率较P4和R4分别提高了23.81%和33.33%。

2.1.2 电热复合材料电热性能

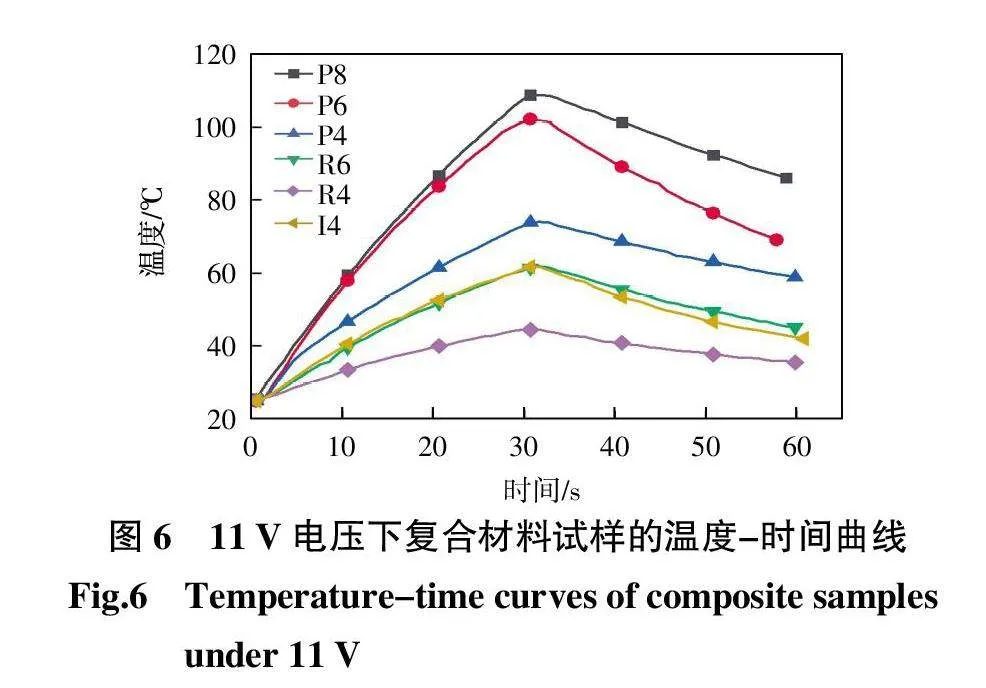

在11 V直流电压下,6种复合材料试样温度-时间曲线如图6所示。

从图6可以看出,试样通电后,复合材料表面快速升温,30 s时,表面达到最高平衡温度,此时断电,试样表面缓慢降温为自然冷却过程。相同纬编结构,镍铬合金丝细度较大的试样表面最高平衡温度和曲线斜率较大;相同镍铬合金丝细度,复合材料表面最高平衡温度由高到低依次为平针、双罗纹和罗纹组织。

试样稳态电流、最高平衡温度和升温速率等如表3所示。

表3中,相同纬编结构,复合材料表面最高平衡温度与电加热织物电热性能规律保持一致,电加热织物提供的热能越多,其复合材料表面最高平衡温度和升温速率相对越高。P8试样的表面最高平衡温度达108.8 ℃,升温速率为2.77 ℃/s,较P4试样表面最高平衡温度高46.83%。相同镍铬合金丝细度,罗纹组织电加热织物提供的热量最低,对应电热复合材料最高平衡温度和升温速率较低;双罗纹组织电加热织物较平针组织电加热织物厚度较大,在对应电热复合材料能量传递过程中,厚度大能量损耗相对较高,进而导致复合材料试样表面温度较低。P4、R4和I4试样表面的最高平衡温度分别为74.1、44.6、61.7 ℃;P4试样的升温速率达1.63 ℃/s,较R4和I4试样升温速率分别高154.69%和33.61%。

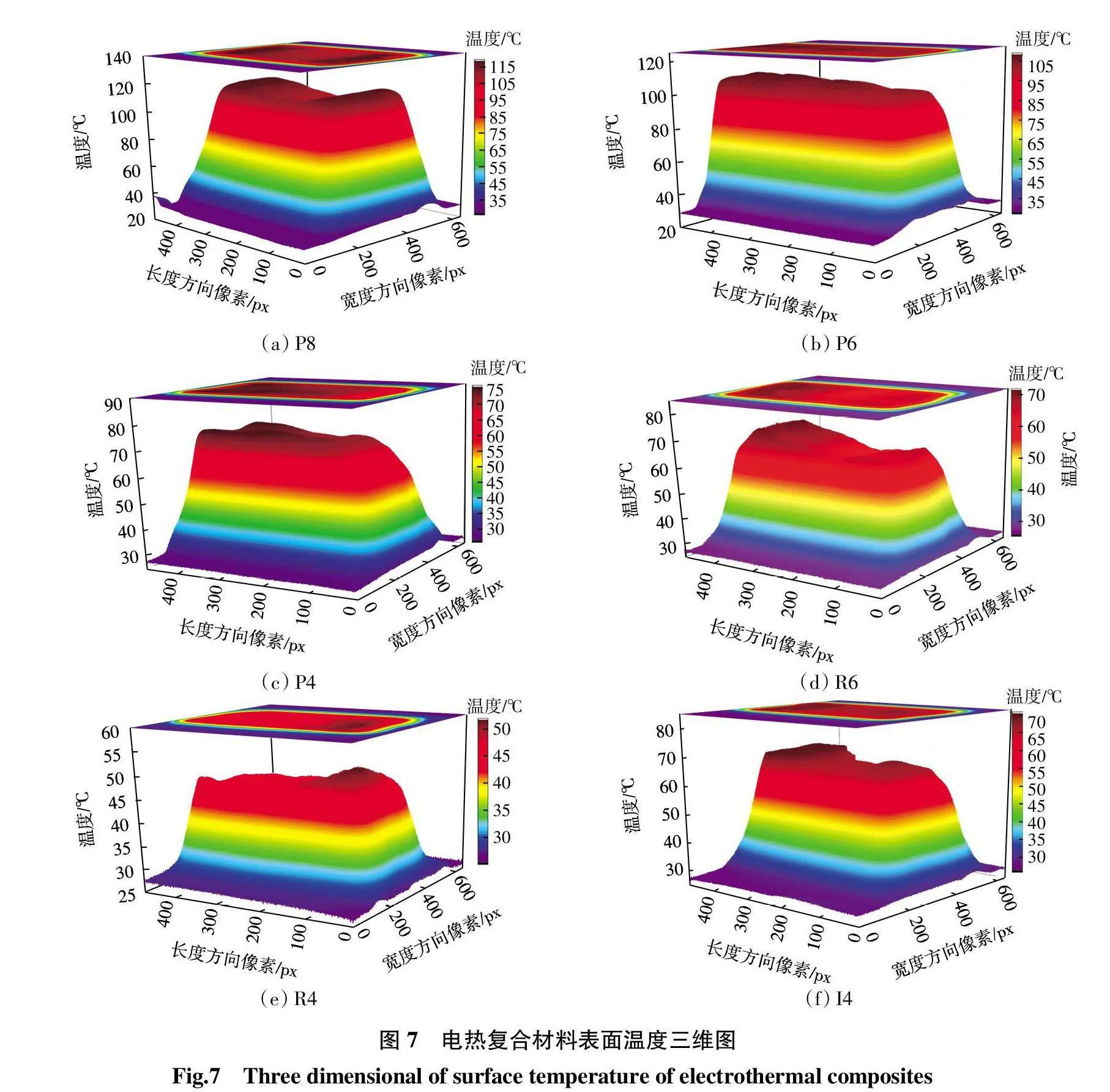

6种电热复合材料试样表面温度三维图及投影平面图如图7所示。由图7可以看出,电热复合材料试样在受到外部输出电压升温到最高平衡温度时,表面温度分布均匀,具有较好的加热升温特性。

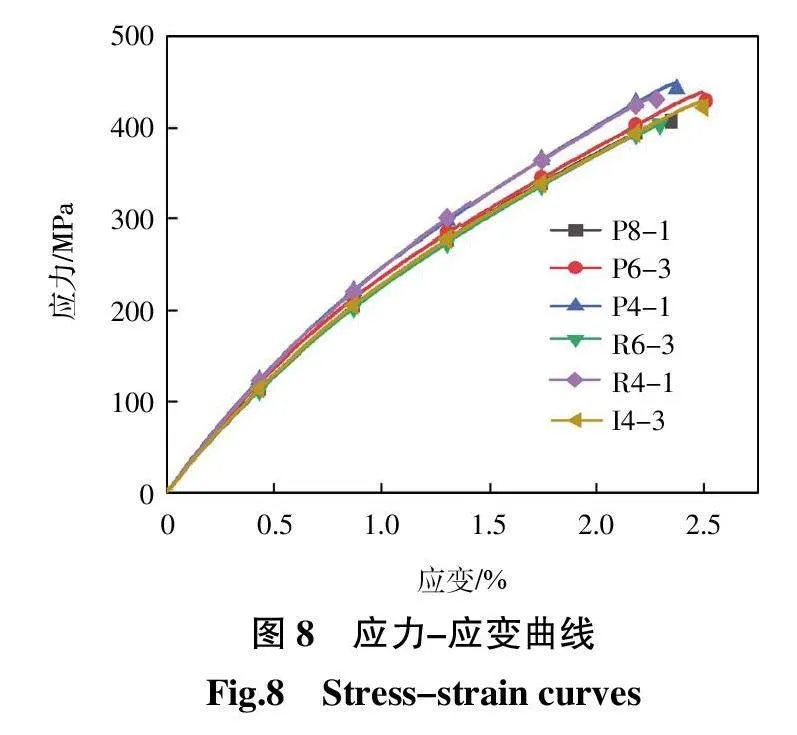

2.2 拉伸性能

对6组电热复合材料试样进行拉伸性能测试,各组典型试样的应力-应变曲线如图8所示。图8中试样编号后数字表示试样序号。由图8可见,相同纬编结构,镍铬合金丝细度较大的试样失效应力和曲线斜率较小;相同镍铬合金丝细度,平针和罗纹组织电加热织物为电热层的试样失效应力和曲线斜率大于双罗纹组织电加热织物为电热层的试样。

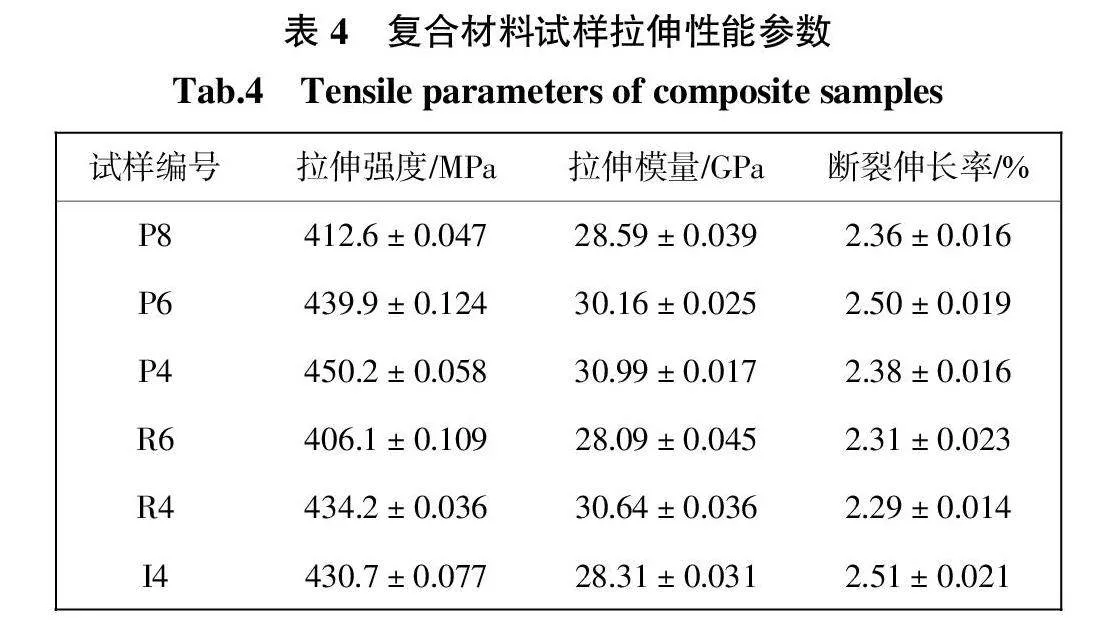

各组复合材料试样拉伸强度、拉伸模量和断裂伸长率及偏差如表4所示。由于镍铬合金丝及其纬编电加热织物的延伸率较玻璃纤维和环氧树脂高,因此,试样在拉伸过程中,玻璃纤维和环氧树脂先受损,电加热织物后断裂。由表4可见,相同纬编结构,镍铬合金丝细度越小,电加热织物刚度越小,拉伸方向纤维的取向度高,强度有效利用率高,因此试样拉伸强度较高。P4试样的拉伸强度达450.2 MPa,较P8试样拉伸强度高9.11%。相同镍铬合金丝细度,平针组织在拉伸方向上的线圈的取向度较罗纹组织和双罗纹组织好,是由于罗纹和双罗纹组织线圈的沉降弧扭转降低了纤维的取向度。P4试样拉伸强度较R4和I4试样拉伸强度分别高3.68%和4.53%。

采用轮廓仪放大12倍获取实验后试样损伤形貌,为方便观测复合材料的实际受损情况,从试样的侧面对典型损伤进行分析,图像如图9所示。

由图9可以看出,试样出现明显的分层现象,可通过改进电加热织物与上下层粘合固化,提高电热复合材料的整体力学性能。复合材料拉伸断裂损伤主要包括:玻璃纤维抽拔、树脂开裂、界面分层、电加热织物及其复合材料试样断裂等,最终导致复合材料彻底失效。

3 结 论

采用镍铬合金丝纬编织物为电热层,制备了玻璃/环氧电热复合材料,测试评价了镍铬合金丝细度和纬编结构对电加热织物及其复合材料电热性能和复合材料拉伸性能的影响。

(1) 在4 V直流电压下,织物电热转换效率与镍铬合金丝细度成反相关,双罗纹组织织物的电热转换效率较平针和罗纹组织织物分别提高了23.81%和33.33%。

(2) 在11 V直流电压下,电热复合材料表面最高平衡温度在30 s内升温达108.8 ℃,与镍铬合金丝细度成正相关;平针组织电加热织物为电热层的复合材料升温速率较罗纹和双罗纹组织分别高154.69%和33.61%;所有电热复合材料试样表面温度分布均匀,具有较好的加热性能。

(3) 6种电热复合材料试样拉伸强度均在400 MPa以上。电热复合材料的拉伸强度与镍铬合金丝细度呈反相关。平针组织电加热织物为电热层的复合材料的拉伸强度较罗纹和双罗纹组织分别高3.68%和4.53%。 参考文献:

[1]" "CAO Y, CHEN K. Helicopter icing[J]. The Aeronautical Journal, 2010, 114(1152): 83-90.

[2]" " JUNG S, RAJ L P, RAHIMI A, et al. Performance evaluation of electrothermal anti-icing systems for a rotorcraft engine air intake using a meta model[J]. Aerospace Science and Technology, 2020, 106: 106174.

[3]" " KIM H, LEE S. Characteristics of electrical heating elements coated with graphene nanocomposite on polyester fabric: Effect of different graphene contents and annealing temperatures[J]. Fibers and Polymers, 2018, 19(5): 965-976.

[4]" " 吴宇楠. 复合材料防冰功能单元热/力学特性研究[D]. 南京: 南京航空航天大学, 2019.

WU Y N. Study on thermal/mechanical properties of composite anti-icing functional unit[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2019(in Chinese).

[5]" " 韩辰橙. 防/除冰复合材料层合板热-力联合作用下的力学行为研究[D]. 南京: 南京航空航天大学, 2020.

HAN C C. Study on mechanical behaviours of anti/de-icing composite laminates under thermo-mechanical loading[D]. Nan-jing: Nanjing University of Aeronautics and Astronautics, 2020 (in Chinese).

[6]" "ZANGROSSI F, XU F, WARRIOR N, et al. Electro-thermal and mechanical performance of multi-wall carbon nanotubes buckypapers embedded in fibre reinforced polymer composites for ice protection applications[J]. Journal of Composite Materials, 2020, 54(23): 3457-3469.

[7]" "ROSEN K, POTASH M. 40 years of helicopter ice protection experience at Sikorsky Aircraft[C]//Proceedings of the 19th Aer-ospace Sciences Meeting. Reston,USA:AIAA,1981: 407.

[8]" " 杨常卫, 张功虎, 孙涛, 等. 黑鹰直升机旋翼桨叶防/除冰系统研究[J]. 直升机技术, 2011(1): 37-44.

YANG C W, ZHANG G H, SUN T, et al. Development of black hawk helicopter rotor blade anti-/ de-icing system[J]. Helicopter Technique, 2011(1): 37-44(in Chinese).

[9]" " 刘代军, 陈亚莉. 用于波音787的新型复合材料机翼除冰系统[J]. 航空制造技术, 2009, 52(17): 82-83.

LIU D J, CHEN Y L. Application of new type of composite wing deicing system in boeing 787[J]. Aeronautical Manufacturing Technology, 2009, 52(17): 82-83 (in Chinese).

[10]" 艾剑波, 邓景辉, 刘达经. 直升机旋翼桨叶除冰结构设计[J]. 直升机技术, 2005(2): 12-15.

AI J B, DENG J H, LIU D J. Deicing structure design of helicopter rotor blade[J]. Helicopter Technique, 2005(2): 12-15 (in Chinese).

[11]" 马莉娅, 熊联友, 刘立强, 等. 用于碳纤维复合材料的电热除冰技术实验研究[J]. 航空学报, 2012, 33(1): 54-61.

MA L Y, XIONG L Y, LIU L Q, et al. Experimental study on electro-thermal deicing technique for carbon fiber composite[J]. Acta Aeronautica et Astronautica Sinica, 2012, 33(1): 54-61(in Chinese).

[12]" IBRAHIM Y, KEMPERS R, AMIRFAZLI A. 3D printed electro-thermal anti- or de-icing system for composite panels[J]. Cold Regions Science and Technology, 2019, 166: 102844.

[13]" 谌广昌, 纪双英, 赵文明, 等. 直升机旋翼除冰系统加热垫试验研究[J]. 航空工程进展, 2019, 10(2): 201-205, 211.

CHEN G C, JI S Y, ZHAO W M, et al. Experimental study on heating pad of helicopter rotor deicing system[J]. Advances in Aeronautical Science and Engineering, 2019, 10(2): 201-205, 211(in Chinese).

[14]" 戴海军. 基于纬编轴向织物的电加热复合材料性能研究[D]. 天津: 天津工业大学, 2019.

DAI H J. Study on properties of electric heating composites based on weft knitted axial fabric[D]. Tianjin: Tianjin Polyte-chnic University, 2019(in Chinese).

[15]" 戴海军, 李嘉禄, 孙颖, 等. 纬编双轴向织物/环氧树脂电加热复合材料电热及层间剪切性能[J]. 复合材料学报, 2020, 37(8): 1997-2004.

DAI H J, LI J L, SUN Y, et al. Electrothermal and interlaminar shear properties of weft knitted biaxial fabric/epoxy resin electrically heated composites[J]. Acta Materiae Compositae Sinica, 2020, 37(8): 1997-2004(in Chinese).

[16]" LEE J S, JO H, CHOE H S, et al. Electro-thermal heating element with a nickel-plated carbon fabric for the leading edge of a wing-shaped composite application[J]. Composite Structures, 2022, 289: 115510.

[17]" ZHANG M C, WANG C Y, LIANG X P, et al. Weft-knitted fabric for a highly stretchable and low-voltage wearable heater[J]. Advanced Electronic Materials, 2017, 3(9): 1700193.

[18]" 项赫, 姜亚明, 吴宇珂, 等. 基于线圈面积的罗纹织物半球成形研究[J]. 针织工业, 2020(4): 16-18.

XIANG H, JIANG Y M, WU Y K, et al. Hemisphere Forming of 1+1 rib fabric based on loop area analysis[J]. Knitting Industries, 2020(4): 16-18(in Chinese).

[19]" 郭梦惟, 孙颖, 王昆, 等. 聚酰亚胺纤维纬编织物增强橡胶基复合材料冲击性能[J]. 复合材料学报, 2022, 39(10): 4572-4579.

GUO M W, SUN Y, WANG K, et al. Impact properties of po-lyimide fiber weft knitted fabric reinforced rubber composites[J]. Acta Materiae Compositae Sinica,2022,39(10): 4572-4579 (in Chinese).

[20]" 冯亚, 刘梁森, 孙颖, 等. 一种镍铬合金丝纬编电热元件及其制备方法: CN115334702A[P]. 2022-11-11.

FENG Y, LIU L S, SUN Y, et al. A weft knitted electric heating element with nickel chromium alloy wire and its preparation method: CN115334702A[P]. 2022-11-11(in Chinese).

[21]" 中国国家标准化管理委员会. 纤维增强塑料拉伸性能试验方法: GB/T 1447—2005[S]. 北京: 中国标准出版社, 2005.

Standardization Administration of the People′s Republic of China. Fiber-reinforced plastics composites—determination of tensile properties: GB/T 1447—2005[S]. Beijing: Standards Press of China, 2005(in Chinese).

本文引文格式:

孙颖,冯亚,刘梁森,等. 含镍铬合金丝纬编电热层复合材料的拉伸性能[J]. 天津工业大学学报,2024, 43(3): 16-22.

SUN Y, FENG Y, LIU L S, et al. Tensile property of composites with Ni-Cr alloy wire weft knitted electrothermal layer[J]. Journal of Tiangong University, 2024, 43(3): 16-22(in Chinese).