TDI发动机润滑油挤压高频噪声影响因素试验研究

2024-07-05刘亚奇,吴恢栋,赵国超,曹永伟,马瑞瑄

刘亚奇,吴恢栋,赵国超,曹永伟,马瑞瑄

摘要: 针对涡轮增压柴油机的运行特点,在半消声试验室进行了发动机加速工况主轴承处润滑油挤压高频噪声的影响因素测试。研究过程基于发动机主轴承座振动测试和曲轴运动轨迹测试,重点分析了润滑系统特征和主轴承结构特征以及曲轴轴承支撑方式对高频挤压噪声的影响。结果表明:润滑油黏度、润滑油含气量、主轴承间隙、主轴颈形状和轴承支撑方式等均对主轴承座异常振动产生影响;当轴承载荷小,轴心偏心距较大,曲轴自转方向与公转方向相反时,主轴承润滑油压力升高,润滑油内的气泡被挤压产生高频的气泡破裂噪声,并伴随主轴承座异常振动;当曲轴运转稳定且轴心轨迹平顺时,主轴承座异常振动对应转速升高,高频噪声不易识别。

关键词: 柴油机;主轴承座;振动;高频噪声;轴心轨迹

DOI: 10.3969/j.issn.1001-2222.2024.03.008

中图分类号:TK421.6文献标志码: B文章编号: 1001-2222(2024)03-0046-04

随着汽车保有量急剧增加,人们对生活品质不断追求,汽车的NVH性能越来越受到重视,且采用新技术新方法进行发动机噪声的研究越来越成熟[1-3]。车用发动机润滑系统产生的高频噪声类型较多,现阶段研究以识别振动噪声源[4]为主,如采用动力学和动力润滑耦合振动进行活塞拍击研究[5],曲柄连杆机构多体系统动力学与油膜动力润滑耦合仿真研究[6],更多关注润滑系统整体的分析及运动件的相互作用,而对润滑油流动产生的高频噪声鲜有研究。

本研究针对小型增压柴油机,基于发动机半消声NVH测试和曲轴运动轨迹测试,分析润滑系统特征参数、主轴承结构参数和曲轴轴承支撑方式等对润滑油高频挤压噪声影响程度和噪声产生机理,确定了润滑油高频挤压噪声、主轴承振动以及轴心轨迹平顺性的关系。

1半消声试验室测试系统与研究对象

发动机在半消声室进行振动测试,测试系统如图1所示。测试系统主要包括AVL电涡流测功机、IndiModul 621燃烧分析仪、AVL 439烟度计、HORIBA排放分析仪、涡轮增压柴油发动机及电控系统等。主要测试数据包括发动机性能、燃烧数据、中冷前后温度和压力、涡轮机前后温度和压力、发动机振动数据、润滑系统温度和压力等。试验要求发动机完成磨合,冷却液温度稳定在85 ℃,环境温度为20 ℃,振动测试按定负荷瞬时加速进行。

研究对象为一款2.4 L排量涡轮增压高转速柴油机,表1列出了该柴油机的主要技术参数。该发动机具有标定功率高、燃油经济性好、本体紧凑、强度高等特点。为了达到高性能设计目标,发动机采用了高压EGR和高压共轨系统。

为深入研究高频噪声发生机理,采用轴心轨迹测试和主轴承振动相结合方式进行分析。基于涡流效应,采用电涡流式传感器测定两点距离,计算得出轴心实时位置,并描绘出轴心运动轨迹曲线。电涡流传感器具有结构简单、频率响应宽、灵敏度高、测量线性范围大、抗干扰能力强、体积小、不受油污影响等优点,且能实现无接触测量。

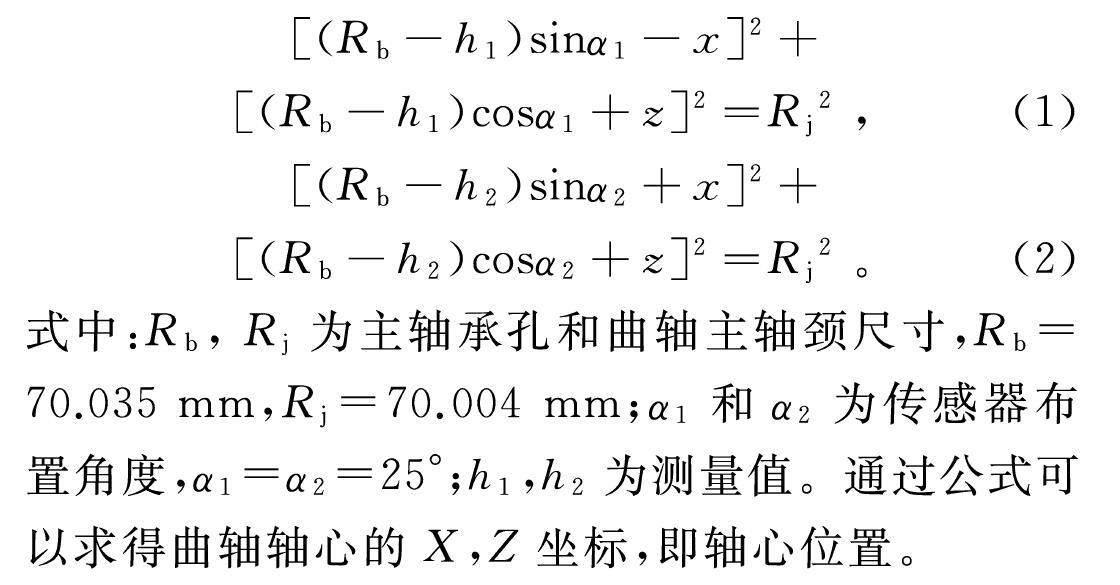

图2示出传感器在主轴承座的布置形式,传感器布置夹角为50°。轴心轨迹转化由下式计算:

[(Rb-h1)sinα1-x]2+

[(Rb-h1)cosα1+z]2=Rj2,(1)

[(Rb-h2)sinα2+x]2+

[(Rb-h2)cosα2+z]2=Rj2。(2)

式中:Rb, Rj为主轴承孔和曲轴主轴颈尺寸,Rb=70.035 mm,Rj=70.004 mm;α1和α2为传感器布置角度,α1=α2=25°;h1,h2为测量值。通过公式可以求得曲轴轴心的X,Z坐标,即轴心位置。

2影响因素试验与润滑油挤压高频噪声分析

2.1半消声室发动机加速噪声分析

在半消声试验室对该研究对象进行加速振动测试和噪声测试。对于发动机空载、20%负荷、倒拖等加速过程,当发动机转速在1 600 r/min时,均出现高频间歇性润滑油挤压噪声,主观感受该异常噪声类似“电火花放电音”,2 800 r/min以上时背景噪声掩盖无法识别。图3和图4示出加速时第一主轴承座振动特性和缸体裙部振动特性。第一、二主轴承均明显出现5 000 Hz以上宽频异常振动,该异常振动对应发动机转速1 597 r/min,通过发动机时域信号进行单循环分析可知,振动相位约为第一缸排气上止点前50°曲轴转角。根据频率特性和噪声特性,确定该振动非机械撞击产生,为主轴承位置润滑油气泡被挤压破裂而产生。

2.2润滑系统特性对噪声的影响

为研究噪声产生机理,识别润滑系统机油黏度、机油含气量、机油流速等特性,验证该特性对噪声的影响关系。图5示出主轴承润滑特性与振动对应转速变化关系。各润滑特性改变对噪声的主观评价标准为:1分为无法接受,非常不满意;2分为太差劲,不满意;3分为可忍受,不太满意;4分为合理可接受,相对满意;5分为良好,令人满意。测试过程通过专业人员对满意度和挑剔度进行求和平均。以原发动机为基础,通过润滑油外循环控制润滑油温度,对比油温60 ℃和20 ℃时的第一主轴承座振动特性,异常振动对应转速从1 597 r/min变为2 155 r/min,主观评价“电火花放电音”不易识别;改变润滑油抗泡剂含量从而影响润滑油气泡数量,试验对比4‰和7‰的抗泡剂含量,异常振动对应转速从1 597 r/min变为2 036 r/min,主观评价“电火花放电音”有改善,但仍然可识别;通过润滑油泵排量6.7%的增加来实现油压升高,当油压升高23 kPa时,异常振动对应转速变化163 r/min,主观评价“电火花放电音”略微改善,噪声可识别。

2.3曲轴主轴承结构特征对噪声的影响

识别主轴承特征参数,选取主轴承间隙和主轴颈形状为研究对象,通过配瓦改变主轴承间隙,增加曲轴主轴颈腰鼓度改变结构形状,进行主轴承座振动测试和噪声主观评价。图6示出主轴承结构特征与振动对应转速变化关系。由图6知,对比主轴承间隙0.045 mm和0.03 mm时的第一主轴承座振动特性,异常振动对应转速从1 597 r/min变为2 758 r/min,主观评价“电火花放电音”不易识别;对比主轴颈腰鼓度变化,腰鼓度从0.001 mm增加到0.003 mm时,异常振动对应转速变化967 r/min,主观评价“电火花放电音”不可识别。结合图5,当主轴承座异常振动对应转速为2 155 r/min以上时,主观评价“电火花放电音”不可识别,该振动转速可作为试验室客观判断标准。

2.4曲轴系轴承支撑布置对噪声的影响

对该发动机进行整车搭载,由于液力变矩器的输出端存在轴承支撑,故整个曲轴系运转更加稳定。多体动力学计算显示,发动机负荷10 N·m、转速1 600 r/min时整车较台架第一、二主轴承的总压减小3.6%~6.3%,第四主轴承总压减小12%,第一主轴承润滑油填充变化率减少8%;2 400 r/min时整车较台架第一、第二主轴承的总压减小4.5%~7.9%,第一主轴承润滑油填充变化率减少10%。润滑油在轴承内的填充率发生变化,可视为主轴承油膜冲击力下降,从而主轴承振动降低。图7示出整车加速时第一主轴承座振动特性。由图7可看出,异常振动对应转速为2 493 r/min,高于润滑特性和主轴承结构单因素分析得到的不可识别转速2 155 r/min,主观评价满足要求。

2.5曲轴运动轨迹测试及润滑油挤压高频噪声分析

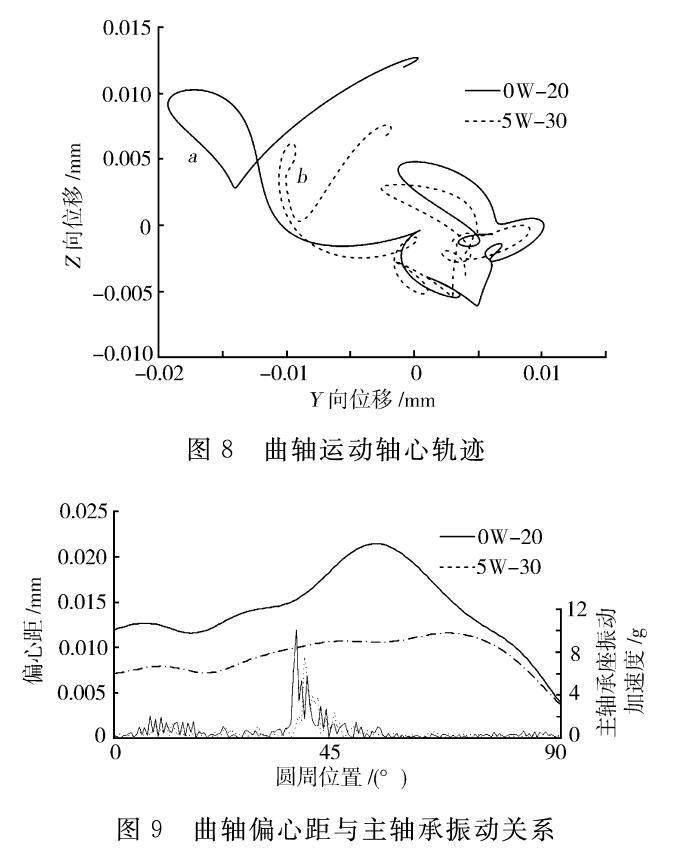

通过主轴承振动和曲轴运动轨迹关系分析润滑油挤压噪声产生机理,本研究改变润滑油黏度研究轴心运动轨迹,采用0W-20和5W-30两种润滑油做对比分析。图8示出曲轴运动轴心轨迹。由图8知,两种润滑油作用下的轴心轨迹均存在偏心公转运动,由曲线a和b可见,在某一时刻曲轴公转运动会发生反向旋转,采用5W-30润滑油时的偏心距减小了57%。图9示出曲轴偏心距与主轴承振动的关系。第2缸进气约40°位置为曲柄销受载较小区间[7],当曲轴公转方向发生改变时,其主轴承振动会异常加强。采用5W-30润滑油时,异常振动幅值较小,结合多体动力分析结果可知,当润滑油黏度增加时,润滑油在轴承内的填充率下降,改变了轴心轨迹[8-10]。进一步分析,当曲轴偏心公转与曲轴自转方向相同且曲轴载荷较小时,由曲轴运动形成的液动压力大于轴颈载荷,会形成与旋转方向相同的油膜涡动;当曲轴自转方向与公转方向相反时,润滑油填充率发生变化,形成紊流。分析可知,当轴承载荷小、偏心距较大、曲轴自转方向与公转方向相反时,润滑油压力升高,润滑油流动填充发生变化,形成类似“水锤效应”的高频挤压噪声。

3结论

a) 噪声最敏感影响因素为主轴承间隙和主轴颈腰鼓度,通过半消声试验室噪声不可识别定义,发动机临界转速为2 155 r/min;

b) 主轴承振动和噪声为伴随产生,当润滑油黏度提高时,其在轴承的填充率下降,降低了润滑油填充时的紊乱程度,从而降低振动噪声;

c) 通过轴心运动轨迹分析得出,当轴承载荷小、偏心距较大、曲轴自转方向与公转方向相反时,润滑油流动填充变化产生高频挤压噪声,此时表现为轴心轨迹不平顺;

d) 整车动力输出连接方式中增加了轴承支撑,曲轴系运动更加平顺,润滑油高频挤压噪声下降。

参考文献:

[1]郑康,郝志勇,王连生,等.塑料缸盖罩透射及结构辐射噪声[J].浙江大学学报(工学报),2014,48(2):342-347.

[2]吴光强,栾文博.汽车传动系相关NVH问题的动力学研究论述[J].机械工程学报,2013,49(24):108-116.

[3]王海峰.发动机噪声分析及优化[D].南京:南京理工大学,2015.

[4]李梅林,谢惠民.车用发动机噪声测试研究[J].湖南大学学报(自然科学版),2004,31(3):35-38.

[5]郑光泽,袁林.考虑发动机系统动力学和动力润滑耦合振动的活塞拍击分析[J].振动与冲击,2015,20:92-97.

[6]王晓.曲柄连杆机构多体系统动力学与油膜动力润滑耦合仿真研究[J].内燃机,2010(1):1-3.

[7]杨连生.内燃机设计[M].北京:中国农业机械出版社,1981.

[8]彭宇明,李人宪,刘平,等.内燃机曲轴轴心运动规律研究[J].车用发动机,2007(1):39-43.

[9]王忠,杨时威,魏琪,等.柴油机曲轴轴心运动特性的研究[J].江苏大学学报(自然科学版),2004,25(1):36-39.

[10]程珩,杜岚松.旋转机械轴心轨迹故障诊断[J].太原理工大学学报,2003(5):552-554.

Influencing Factors of High-Frequency Noise from Lube Oil Squeezing of Turbocharged DI Engine

LIU Yaqi1,2,WU Huidong1,2,ZHAO Guochao1,2,CAO Yongwei1,2,MA Ruixuan1,2

(1.Great Wall Motor Co.,Ltd.,Baoding071000,China;2.Hebei Vehicle Engine Technology Innovation Center,Baoding071000,China)

Abstract: According to the operation characteristics of turbocharged diesel engine, the influencing factors of high-frequency noise from lubricating oil squeezing were tested at the main bearing of engine under the condition of rapid acceleration in the semi-anechoic laboratory. Based on the vibration test of the main bearing seat of engine and track test of shaft, the influence of the characteristics of lubrication system, the structural characteristics of main bearing, and the support mode of crankshaft bearing on the high-frequency squeezing noise were analyzed. The analysis results show that the viscosity and air content of lubricating oil, the clearance of main bearing, the shape of main journal and the bearing support mode all have an impact on the abnormal vibration of main bearing housing. When the bearing load is small, the offset distance of crankshaft center is large, and the rotation direction of crankshaft is opposite to the revolution direction, the main bearing lubricating oil pressure increases, and the bubbles in the lubricating oil are squeezed to produce high-frequency bubble burst noise, which is accompanied by the abnormal vibration of main bearing seat. When the crankshaft runs stably and the track of shaft center is smooth, the speed corresponding to the abnormal vibration of main bearing seat increases, and the high-frequency noise is difficult to identify.

Key words: diesel engine;main bearing seat;vibration;high-frequency noise;shaft center track

[编辑: 袁晓燕]