高压油管结构对喷油速率影响的试验研究

2024-07-05贾义,贾德民,王晓艳,张海燕,王军粱

贾义,贾德民,王晓艳,张海燕,王军粱

摘要: 为探究高压油管结构对喷油速率的影响,采用EFS喷油速率试验台进行了不同高压油管长度、折弯半径以及内径下的喷油速率试验。试验结果表明:高压油管内部的压力振荡对喷油速率影响显著,大喷油脉宽下会出现喷油速率上翘的现象,导致喷油量增加;高压油管的结构参数对喷油速率的影响形式不一,高压油管的长度主要影响喷油速率上翘的时刻,高压油管的内径主要影响喷油速率的数值和上翘的峰值,而高压油管的折弯半径对喷油速率几乎无影响。

关键词: 高压油管;喷油速率;喷油脉宽;压力波动;喷油量

DOI: 10.3969/j.issn.1001-2222.2024.03.007

中图分类号: TK423.84文献标志码: B文章编号: 1001-2222(2024)03-0042-04

面对“双碳”目标的挑战,柴油机的高效、清洁燃烧成为研究的热点。柴油的喷油速率决定着缸内的燃烧过程,是影响柴油机高效清洁燃烧的关键因素之一。在柴油的高压喷射过程中,喷油器针阀的开启和关闭往往伴随着压力波的产生;压力波在高压油管中的传递会导致高压油管内压力剧烈振荡,进而影响喷油器的喷油速率和喷油量,导致发动机效率和一致性变差。而高压油管的结构特征是影响高压油管内压力振荡的重要因素,因此探究高压油管的结构特征对喷油速率和喷油量的影响是改善高压共轨系统供油稳定性和精确性的重要手段,具有较高的研究价值。

高压共轨系统让柴油机供油系统更加灵活和可控,为了进一步提高燃油系统的精确性,国内外学者开展了一系列高压共轨系统波动特性研究。苏万华[1]等采用在喷油器头部安装高精度压力传感器的方式探究了喷油器喷射过程中喷油器内部的压力波动特性,结果显示:喷嘴内部的压力波动随着喷射压力的提高而变得更为剧烈,影响着喷油速率的变化。Herfatmanesh等[2]在发动机试验台架通过对喷油系统的控制探究了高压共轨系统中压力波动对发动机喷油量的影响,结果显示:高压共轨系统的压力波动影响着发动机主喷的喷油量,而喷油量的波动对发动机的有害物质排放具有重要影响。Qi Lan等[3]通过燃油系统试验台探究了双阀控制的高压共轨系统的压力波动特性,发现高压共轨管内压力和喷油器喷油压力的差别主要受高压管路的沿程阻力损失影响,进而影响喷油器的整个喷油过程。除此之外,Shatrov[4]、张志昊[5]、周谈庆[6]等通过先进的试验手段探究了燃油物性、燃油的温度压力对高压油管内压力波动的影响,吕晓晨[7]、倪昊[8]、兰奇[9]、苏海峰[10]、孟育博[11]、郝真真[12]等通过仿真的手段探究了高压油泵、高压共轨管结构以及高压油管结构对燃油压力波动的影响。但是这些研究往往侧重于高压共轨系统燃油压力的波动,而很少有单独针对高压油管结构及其对喷油速率影响的研究。本研究重点针对高压油管结构和喷油速率进行分析研究,探究高压油管结构以及压力波动对喷油器喷油速率的影响。

1试验设备及方案

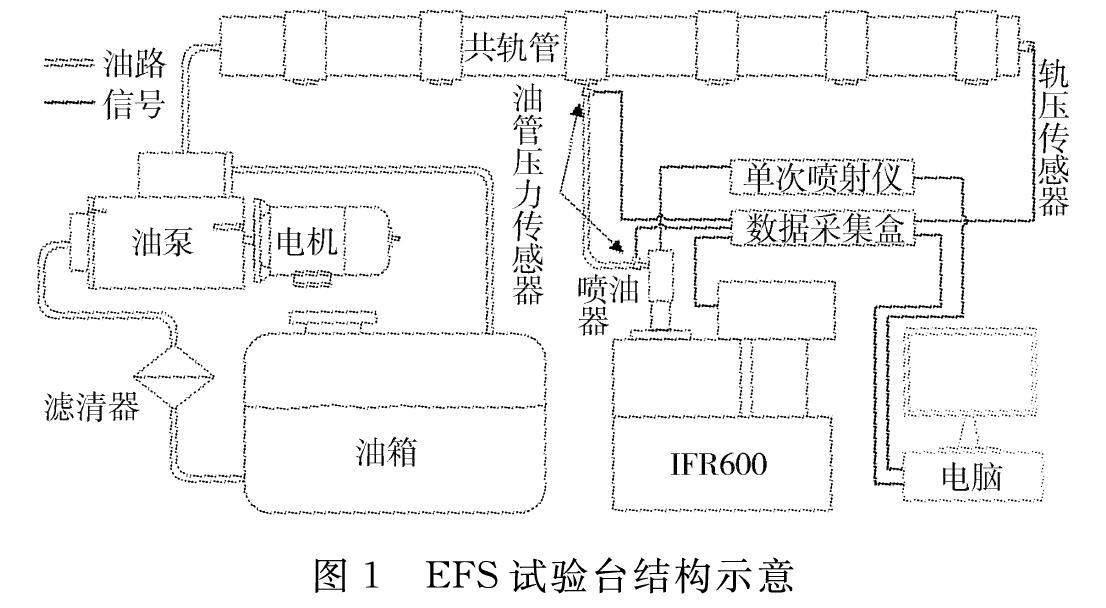

高压油管对喷油速率的影响探究试验在EFS试验台架上开展,EFS试验台架的结构如图1所示。EFS试验台分为三部分:燃油供给系统、喷油速率测试部分、数据采集及控制部分。燃油供给系统包括高压共轨管、高压油泵、电机及油路。其中电机带动高压油泵完成燃油喷射压力的建立;高压共轨管为喷油速率试验台专用,能实现0~300 MPa轨压,共轨管容量为500 mL;试验用燃油为油泵测试油(ISO4113—2020)。喷油速率测试部分采用EFS的IFR600喷油速率测量仪,喷油器采用德尔福喷油器;喷油器通过工装安装在IFR600上,并通过高压油管与共轨管连接。数据采集及控制部分采用EFS试验台的单次喷射仪和数据采集系统,其中在高压油管上靠近高压共轨端(轨端)和靠近喷油器端(嘴端)分别安装kistler油管压力传感器,完成高压油管内压力的同步测试。

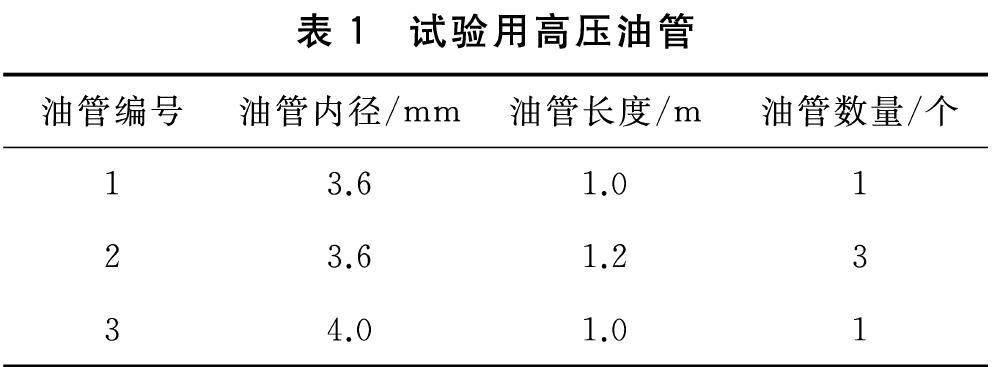

试验用高压油管为专门定制的高压油管,油管规格如表1所示。其中编号2油管为3个,用来验证油管折弯形状对喷油速率的影响,试验时采用弯管机对2号油管以26,53,80 mm半径进行折弯。油管1和油管2的长度分别为1 m和1.2 m,用以验证油管长度对喷油速率的影响。油管1和油管3长度都为1 m,油管内径分别为3.6 mm和4.0 mm,用以验证油管内径对喷油速率的影响。

试验时,将电机转速设置为600 r/min,以降低油泵供油对共轨管压力波动的影响;试验喷油压力设置为120 MPa,试验喷射脉宽设置为1 600~3 400 μs;燃油温度控制在38±2 ℃,燃油喷射背压为2 MPa;喷油速率通过IFR600进行测试,每次测试结果为50循环平均值;高压油管压力通过油管压力传感器测量。

2试验结果

试验采用的共轨管容量远超发动机用共轨管容量,轨压受高压油泵泵油的影响在5 MPa内[7],对轨压的影响整体较小,相对于120 MPa的喷油压力可忽略不计。试验时高压共轨管只连接一只喷油器,避免了多只喷油器的干扰。因此高压油管及共轨管内的燃油压力波动可认为主要受燃油喷射和高压油管结构的影响,为试验数据的准确性提供基础。高压油管是连接共轨管和喷油器的关键部件,对喷油速率的影响尤为重要。

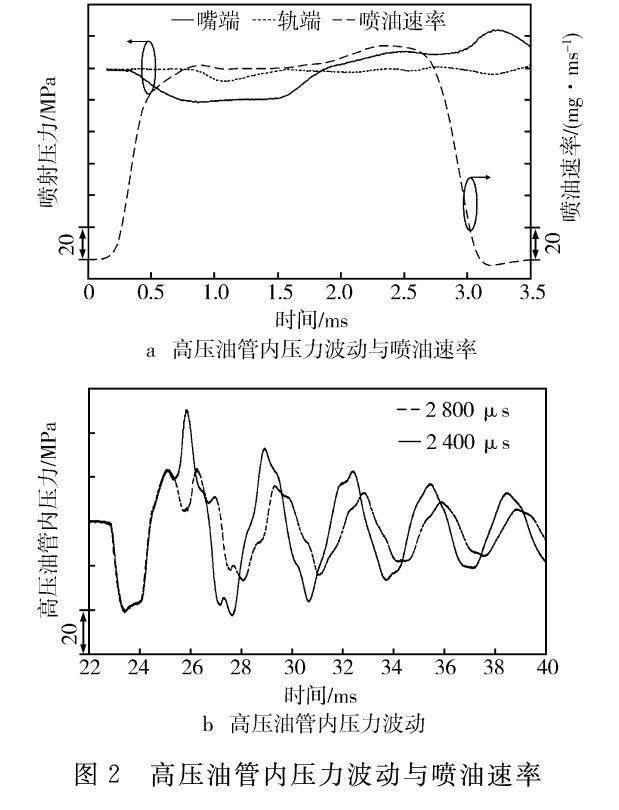

2.1喷油速率与高压油管压力波动

高压油管内的燃油在喷油器针阀开启和关闭时均会产生压力波动,而压力波动导致喷油速率的变化。试验过程中同步记录了喷油速率以及高压油管内的压力,测试结果如图2所示。图2a所示为喷射过程中喷油速率与嘴端和轨端的压力变化。从图中可知,在0~3.5 ms内随着喷射的进行,嘴端的高压油管压力波动较大,并且呈先降低后升高的趋势;而轨端的高压油管压力相对嘴端压力变化相对滞后,压力波动较小,并呈轻微振荡趋势。喷油速率曲线开始时刻要早于嘴端的压力下降时刻,并且随着喷射的进行,喷油速率增加速度先快后慢,平稳一段时间后喷射速率逐渐增加,然后快速降低直至喷油结束。从图中可以看出,在嘴端压力提升后,喷油速率滞后一定时间开始上升,并且逐渐升高;喷油速率后半段的上翘同步导致喷油量的增加。综上可知高压油管压力波动对喷油速率和喷油量影响显著。图2b所示为不同脉宽下嘴端高压油管压力的变化。从图中可以看出,随着喷射的进行,高压油管的压力呈振荡趋势,并且振荡幅值逐渐降低。喷油开始后,高压油管内压力先降低后升高,两个脉宽的压力波动趋势一致,但喷射脉宽的差别导致喷油器针阀关闭时刻高压油管内压力值不一致。由图中可知,在2 400 μs脉宽下喷射结束时高压油管内压力较高,随着针阀的关闭,高压油管压力出现突增的情况,并且相比于2 800 μs喷射脉宽突增幅值更高;2 400 μs脉宽下更高的压力突增幅值导致高压油管内整体压力振荡幅值增加;2 400 μs脉宽下喷油结束更早,高压油管内整体的压力振荡相位提前,但高压油管内压力振荡频率一致。综上可知:喷油脉宽影响着针阀关闭时刻高压油管压力振荡的压力值,进而影响着高压油管内压力振荡的相位和振荡幅值,但对高压油管压力振荡的频率没有影响。

2.2高压油管形状对喷油速率的影响

高压油管受发动机结构及布置的限制,通常进行不同形式的折弯。为了探究喷油器折弯对喷油速率的影响,试验分别对折弯半径为26 mm,53 mm和80 mm的高压油管进行试验,试验结果如图3所示。图3a所示为不同折弯半径和喷射脉宽下喷油速率的测试结果。从图中可以看出,不同折弯半径下喷油速率曲线基本重合。图3b所示为不同折弯半径和喷油脉宽下的喷油量偏差测试结果。从图中可以看出,折弯半径对喷油量的影响微小,最大偏差在0.7%以内。高压油管内的燃油压力与喷油过程紧密相关,但高压油管的形状对喷油器的喷射速率影响可以忽略不计,也就意味着高压油管内的压力波动频率和压力波传递速度不受高压油管形状的影响[13]。

2.3高压油管长度对喷油速率的影响

高压油管长度的变化会改变高压油管内部压力波的传递距离及压力波动的频率,进而影响喷油器的喷油速率。图4所示为高压油管长度对喷油速率和喷油量影响的测试结果。图4a所示为高压油管长度与喷油速率的关系。从图中可知,随着喷射脉宽的增加,喷油速率开始出现后半段增加的趋势。而不同高压油管长度下,喷油速率开始上翘的时刻不一致,短的高压油管上翘更早,喷油速率上翘峰值相差不大。高压油管除长度不一致以外,材料和结构均一致,高压油管内的压力传播速度取决于高压油管内的压力[13],在高压油管压力相差不大的情况下,高压油管的长度是影响高压油管内压力波动频率的关键因素,短的高压油管拥有更高的压力振荡频率,高压油管内第一个压力振荡峰值出现更早,同步导致喷油速率上翘时刻提前。图4b所示为2号长高压油管相比于1号短高压油管的喷油量偏差。从图中可以看出,喷油量偏差呈先增大后降低的趋势。在2 000 μs喷油脉宽下,喷油量偏差值较大,主要是因为短的高压油管压力振荡周期短,在喷油结束时刻出现压力增加的情况,喷油速率得到提高。随着喷油脉宽继续增加,喷油量偏差逐渐较小,主要因为在试验的喷射脉宽范围内,长的高压油管在喷油后半段处于压力振荡的峰值附近,减小了喷油速率上翘时刻晚导致的喷油量偏差。

2.4高压油管内径对喷油速率的影响

高压油管内径影响着高压油管的供油速率,同时也是影响喷油速率的关键因素之一。试验对相同长度、不同内径的高压油管进行试验测试,测试结果如图5所示。图5a所示为高压油管内径对喷油速率的影响。由图可知,小内径的高压油管前期的喷油速率较低,这主要是由于喷油器针阀开启时,喷油器内燃油压力突然降低,产生沿着喷油器和高压油管传递的膨胀波,膨胀波传递的过程中将燃油的压力势能转化为燃油的动能,向喷油器侧流动;由于喷油器内径的不一致导致高压油管内压力的降低幅度不一致,大内径高压油管压力降低更小[14]。小内径的高压油管压力降低幅度较大,会导致从轨端反射回来的压力波动更大,在喷油速率曲线后半段出现更高的喷油速率峰值。图5b所示为不同喷射脉宽下大内径高压油管相对于小内径高压油管的喷油量偏差。随着喷射脉宽的增加喷油量呈先增加后降低再轻微增加的趋势;小脉宽下因大内径高压油管喷油压力降低较少,喷油速率较高,随着脉宽的增加喷油量偏差增大;随着喷射的进行高压油管内压力开始上升,喷油速率也跟着提高,但小内径的高压油管压力波动幅值更大,导致喷油速率超过大内径高压油管对应的喷油速率,进而喷油量偏差逐渐减小;在大脉宽下,随着喷油的进行,高压油管压力振荡峰值过后,喷油压力开始降低,当小内径的高压油管压力低于大内径的高压油管压力时,喷油量偏差会缓慢增加。此时喷油器针阀处于关闭阶段,大的喷油压力会导致针阀关闭延迟,进而导致喷油量偏差进一步增加。

3结论

a) 高压油管内的燃油压力受喷油过程的影响会在高压油管内产生压力振荡,压力振荡会影响喷油器的喷油速率;喷油器开始喷射后高压油管内会出现压力降低的现象,此时喷油速率较低;但是当高压油管压力第一个振荡幅值传递到喷油器时会导致喷油器喷射速率提升,进而导致喷油器喷油量整体提高;

b) 喷油器喷油引起的高压油管内压力振荡主要受高压油管的结构影响,而喷油脉宽的大小影响着喷油结束时刻对应高压油管内压力的大小,进而影响高压油管内压力振荡的幅值和相位;

c) 喷油速率在不同的高压油管折弯半径下基本一致,喷油量存在轻微偏差,高压油管的折弯半径对喷油速率的影响整体较小,可见高压油管的折弯半径对高压油管内的压力振荡影响较小;

d) 在不同的高压油管长度下喷油速率上翘的时刻不一致,进而导致喷油量的偏差,高压油管长度是影响高压油管内压力振荡频率的主要因素;

e) 在不同的高压油管内径下,喷油速率值不一致,喷油量存在一定偏差,高压油管内径是影响高压油管内压力振荡幅值的主要因素。

参考文献:

[1]汪翔,苏万华.柴油高压喷嘴内部的压力波动与不稳定空化现象分析[J].内燃机学报,2010,28(3):193-198.

[2]Herfatmanesh M R,Peng Z,Ihracska A,et al.Characteristics of pressure wave in common rail fuel injection system of high-speed direct injection diesel engines[J].Advances in Mechanical Engineering,2016,8(5):1-8.

[3]Lan Q,Fan L,Bai Y,et al.Experimental and numerical investigation on pressure characteristics of the dual-valve controlled fuel system for low-speed diesel engines[J].Fuel,2021,294(8/9):120501.

[4]Shatrov M G,Dunin A U,Dushkin P V,et al.Influence of Pressure Oscillations in Common Rail Injector on Fuel Injection Rate[J].Facta Universitatis Series Mechanical Engineering,2020,18(4):579-593.

[5]张志昊,杨青,孙柏刚,等.250 MPa共轨系统的压力波动特性及燃油物性参数试验研究[J].北京理工大学学报,2019,39(11):1113-1117.

[6]周谈庆,金江善,杨晰宇,等.柴油机喷油器喷嘴流量系数在线测量方法[J].内燃机学报,2022,40(5):430-439.

[7]吕晓辰.高压共轨系统高压管路压力波动特性仿真研究及结构优化[D].北京:北京交通大学,2016.

[8]倪昊.基于黎曼波理论的高压共轨系统燃油喷射规律预测模型研究[D].哈尔滨:哈尔滨工程大学,2020.

[9]兰奇,白云,陈超,等.船用低速柴油机燃油系统喷油特性改进[J].船舶工程,2020,42(9):70-74.

[10]苏海峰,冯国胜,马红英,等.高压共轨系统水击压力波动三维仿真[J].内燃机学报,2020,38(6):553-559.

[11]孟育博,高雅,黄玉春,等.共轨系统喷油量偏差及压力波动的抑制研究[J].内燃机工程,2023,44(1):9-16.

[12]郝真真.生物柴油喷射系统嘴端压力分析[D].柳州:广西科技大学,2015.

[13]WU Dongwei,SUN Baigang,XU Dan,et al.Study on Pressure Fluctuation of a Constant Pressure Fuel System [C].SAE Paper 2017-01-0828.

[14]贾晓岩.超高压共轨燃油系统高压油管压力波动特性研究[D].北京:北京理工大学,2018.

Effect of High-Pressure Tube Structure on Injection Rate

JIA Yi,JIA Demin,WANG Xiaoyan,ZHANG Haiyan,WANG Junliang

(Weichai Power Co.,Ltd.,Weifang261061,China)

Abstract: In order to explore the effect of high-pressure tube structure on injection rate, the injection rate tests were carried out on EFS injection rate test bench based on different high-pressure tube lengths, bending radiuses and inner diameters. The test results show that the pressure fluctuation inside high-pressure tube has a significant effect on the injection rate, and the injection rate will warp up at large injection pulse width so as to lead to an increase of injection quantity. The structural parameters of high-pressure tube have different influencing forms on the injection rate. The length of high-pressure tube mainly affects the upwarping timing of injection rate, the inner diameter mainly affects the value of injection rate and the peak of upwarping, and the bending radius has almost no influence on the injection rate.

Key words: high-pressure tube;injection rate;injection pulse width;pressure fluctuation;injection quantity

[编辑: 潘丽丽]