零碳及低碳燃料内燃机应用进展分析

2024-07-05李心成,万军杰,吕亮,仲跻风,李守哲

李心成,万军杰,吕亮,仲跻风,李守哲

摘要: 随着“碳达峰,碳中和”目标稳步推进,世界各国对内燃机碳排放标准越来越严苛,如何突破常规化石燃料带来的高碳排放问题,对于未来交通发展尤为重要。目前,采用氢、氨、甲醇等零碳及低碳燃料替代传统化石燃料是必然的选择,零碳及低碳内燃机是现在和未来的研发热点。为助力零碳及低碳内燃机快速发展,阐述了氢、氨、甲醇、乙醇以及天然气等燃料的物化特性,同时分析它们在内燃机中最新应用进展,并对其未来发展所面临的问题给出相应参考建议。

关键词: 内燃机;零碳燃料;低碳燃料;混合燃料;碳中和;排放

DOI: 10.3969/j.issn.1001-2222.2024.03.001

中图分类号: TK46文献标志码: A文章编号: 1001-2222(2024)03-0001-09

据统计,2022年全球化石能源消耗排放CO2高达366亿t,较2021年增长1%,再创历史新高[1]。其中,国内化石能源碳排放量为114亿t,位居全球第一。作为全球第一大碳排放国,如期达成“双碳战略”目标面临巨大压力。

国内化石能源消耗占总能源消耗的80%以上,而可再生能源消耗仅占15%[2]。可再生能源是一种以太阳能、风能等为主的清洁能源。相比于化石能源,可再生能源不产生或产生少量碳排放,且产生的碳排放可实现循环利用。因此,应当大幅度提高可再生能源在我国能源消耗中的占比。从化石能源向可再生能源过渡是一个复杂而缓慢的过程,会面临诸多问题。为了实现既定目标,应从这几个方面着手:首先,提高化石能源利用效率,减少能源消耗;其次,大力发展可再生能源,逐步取代化石能源;最后,实现以可再生能源为主,以化石能源为辅的能源新格局。风、光、地热、潮汐等可再生能源用于发电,受其间歇性影响,会对电力系统造成冲击,如果将多余电能转化为可再生燃料,是一种非常有前景的解决方案。可再生燃料包括氢、氨、醇、醚以及生物柴油等合成燃料。它们既能作为能源储备,又可作为内燃机燃料,从而使车辆减少化石能源消耗,甚至脱离化石能源,实现燃料的零碳排放[3]。

为助力“双碳战略”早日达成,可将零碳及低碳燃料应用于内燃机,取代传统汽油、柴油等化石燃料。目前,可以应用于内燃机的零碳燃料主要是氢和氨,低碳燃料则是甲醇、乙醇、丁醇、甲醚等。本研究简要介绍了几类具有应用潜力的零碳及低碳燃料物化特性、最新应用以及所面临的问题与挑战,旨在为零碳及低碳内燃机的未来发展提供参考。

1零碳及低碳燃料特性

所谓零碳及低碳燃料是指在燃烧或使用过程中,不会产生或少量产生二氧化碳(CO2)等温室气体的燃料,如氢、氨、甲醇、天然气等。虽然零碳、低碳燃料的使用对环境友好,能够大幅度降低温室气体的排放,但其物理化学性质的差异也导致它们被利用的难度千差万别。为了更好使用零碳及低碳燃料,助力“碳达峰,碳中和”目标早日实现,必须先研究它们的物化特性,扬长避短,方能发挥其最大价值。

1.1零碳燃料

目前,比较主流的零碳燃料是氢和氨,它们的结构组成中不含有碳元素,在使用或燃烧时不排放CO2气体,被认为是理想的化石能源替代品。

1.1.1氢燃料

在常温常压下,氢气(H2)是一种无色无味极易燃烧,且难溶于水的气体,是世界上已知密度最小的气体,其密度为0.089 kg/m3。氢的熔点为-259 ℃,沸点为-253 ℃,爆炸极限为4%~74%。

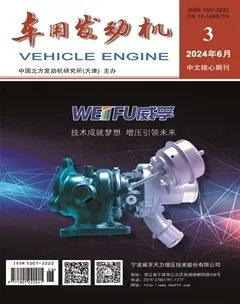

通常,氢的来源有电解水制氢、化石能源制氢、工业副产物制氢以及生物质制氢[4]。其中,化石能源制氢与工业副产物制氢是最常用的制氢方式。根据制氢过程不同,可将氢气分为绿氢、蓝氢以及灰氢(见图1)。因灰氢生产成本低,制氢工艺简单等优势,目前市面上绝大部分氢气是灰氢,占当今全球氢气产量的90%以上[5]。未来随着光伏、风能、水力等发电规模日益扩大,利用可再生能源制氢进行储能的做法会越来越普遍,这将导致绿氢产量急剧上升。

1.1.2氨燃料

氨气(NH3),无机化合物,是一种无色、有强烈刺激气味的气体。在标准大气压下,氨气密度为0.771 kg/m3,闪点为11 ℃,着火点为651 ℃。在常温下加压即可使其液化,沸点为-34 ℃,易凝结成雪状固体,熔点为-78 ℃,可溶于水、乙醇、乙醚等物质。氨气经过加热可分解成氮气和氢气,具有还原作用,即氨气可由氢气与空气中氮气结合而生成。

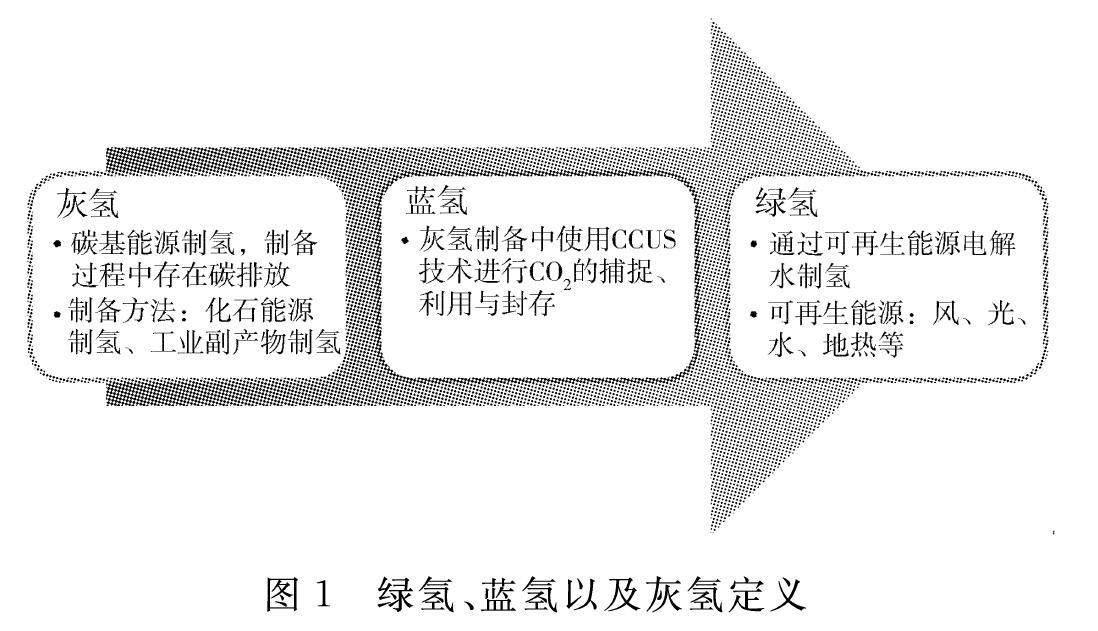

未来若要满足零碳排放目标,合成氨工艺需要三代技术开发与迭代(见图2)。其中,第一代技术以蓝氢为原料,以确保在Haber-Bosch法制氨过程中CO2进行了捕捉与封存;第二代技术以绿氢为原料,通过Haber-Bosch法实现绿氨制备;第三代技术则通过氮电还原直接制氨技术直接合成氨,避免了产氢环节与Haber-Bosch法的使用[6],该技术相比Haber-Bosch法具有能耗低、环境友好等优点,但是这项技术目前受制于催化效率与反应速率低等问题,仍处于研发探索阶段。

如图2所示,第一代合成氨技术面临“双碳”战略压力,未来会逐步退出市场;第二代合成氨技术会取代第一代技术,并逐渐发展壮大成为主流制氨技术;第三代合成氨技术则受限于效率、成熟度、可行性等问题,但随着全球“氨经济”的快速发展,这些问题在未来会逐步突破[7]。

1.2低碳燃料

相比化石能源,低碳燃料的碳排放量更低,对于减碳降碳具有一定的作用。将其作为化石燃料到零碳燃料过渡阶段的替代,是一种不错的选择。目前主流的低碳燃料有甲醇、乙醇、天然气、二甲醚等。

1.2.1甲醇燃料

甲醇(CH3OH)为饱和一元醇,是最简单的醇类物质,相对分子质量为32.04,沸点为65 ℃,闪点为16 ℃。现代甲醇直接从一氧化碳,二氧化碳和氢的一个催化作用的工业过程中制备。甲醇密度为0.791 g/cm3,比水轻、挥发性强、无色、易燃,并有与乙醇(饮用酒)非常相似的气味。但不同于乙醇,甲醇毒性大,不可以饮用。通常用作溶剂、防冻剂、燃料或变性剂乙醇,也可用于生产生物柴油。

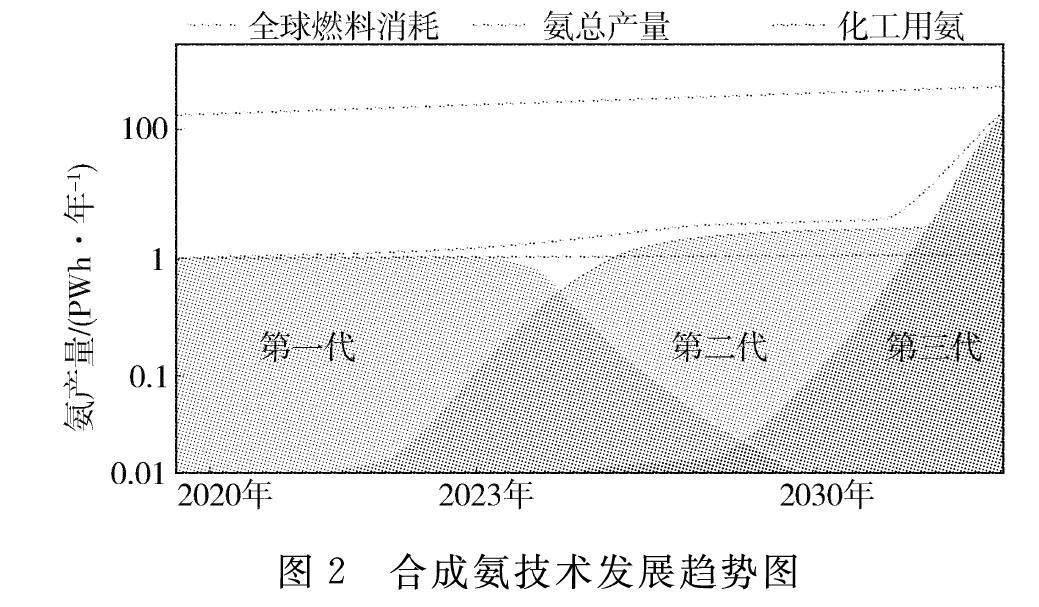

目前,中国在甲醇生产与消费方面均位居世界第一,约占全球产量的90%以上,2023年底国内甲醇产能有望突破1亿t[8]。其中,绝大部分甲醇是通过合成法制备而成,即在高温高压下,将天然气或煤等碳源气化生成CO和H2,然后经过一系列催化反应转化成甲醇[9]。这种方式能耗高,消耗大量化石燃料,不符合“碳中和”理念,若采用“绿氢+碳捕捉利用”的方法,每生产1 t绿色甲醇可消耗0.9 t来自环境中的CO2。绿色甲醇可实现零碳排放,是未来交通能源的有力选择,其制备工艺如图3所示。

值得注意的是,采用可再生电力及工业排放的CO2合成绿色甲醇,既解决了可再生电力的波动性与间歇性问题[10],又实现了电“液态”存储,消纳工业CO2排放,达到减碳、固碳目的[11]。

1.2.2乙醇燃料

乙醇(C2H5OH)又称酒精,常温常压下为无色透明液体,熔点为-117 ℃,沸点为78 ℃,闪点为14 ℃,低毒性,易挥发。

乙醇制备方法有合成法[12]和发酵法[13]两种。其中,合成法又可分为直接合成法与间接合成法,直接合成法是利用炼焦油、石油裂解所得乙烯直接发生加成反应来合成乙醇。该方式原料来源于石油裂解气,具有产量大、成本低等优点,是主要的制乙醇方式之一。发酵法则采用糖类、淀粉等原料发酵而成,该过程会伴随一系列复杂化学反应。随着原料价格的不断上涨,糖类发酵法与石油裂化催化合成法制备燃料乙醇成本和能耗较高[14],作为燃料经济性差。

乙醇燃烧产生能量太低,不适合直接用作燃料,通常将其作为添加剂,添加到其他燃料中,形成混合燃料(如乙醇汽油)。乙醇作为添加剂,好处是可有效提高汽油辛烷值,降低汽车有害尾气及固体颗粒物的排放。

1.2.3天然气燃料

天然气是一种混合气体,主要由甲烷构成,并含有少量乙烷、丙烷、丁烷等(见表1),是地球上最干净的化石能源。天然气沸点为-164 ℃,熔点为-183 ℃,无色、无味、无毒且无腐蚀性。在等量情况下,液化天然气体积仅为气态的2‰,其质量约为同体积水的45%。

天然气燃烧稳定,不易积炭,价格便宜,可以减少20%~30%CO2排放[15-16],目前广泛应用于交通出行、物流运输、发电、石油开采、船舶等领域。

1.3各燃料物化特性

燃料的物化特性直接决定了其适用的发动机类型,其中,辛烷值、可燃极限、自燃温度、最小点火能量、空燃比以及火焰速度等燃料特性直接决定了发动机的各项性能[3]。本研究总结了各种内燃机常用燃料物化性质,如表2所示。

辛烷值是衡量发动机燃料抗爆性能的关键指标,高辛烷值燃料具有抗爆性能好,动力输出强,燃烧效率高等优点。从表2可知,汽油的辛烷值在90~98之间,而氢、氨、天然气的辛烷值则可达120以上。在抗爆性方面,氢、氨、甲醇、乙醇和天然气明显强于汽油。可燃极限反映了混合气能够燃烧时燃料所占的比例。例如,空气中氢气浓度在4%到75.6%之间均可被点燃,与其他燃料相比,氢气拥有更广的可燃性。这就允许内燃机以不同浓度混合气工作:想要内燃机有更好的经济性,选择稀薄混合气;想要内燃机有更好的动力性,则选择高浓度混合气。同时,在稀薄条件下,燃烧速度较慢,缸内温度峰值也会降低,从而使得氢内燃机NOx排放更少。自燃温度是决定发动机压缩比的主要参数。由于高压缩比必然会导致缸内升温,低自燃温度的燃料会在高压缩比情况下出现提前燃烧现象,导致能量的浪费。相比汽油、天然气等,氢燃料具有更高的自燃温度,意味着能够拥有更高的压缩比,为进一步提升内燃机热效率提供了可能。最小点火能量是点燃混合气的最小能量。作为化石能源的代表,汽油最小点火能量需要0.14 mJ,而氢仅需0.01 mJ,两者差了一个数量级。氢气具有较小的最小点火能量,更容易点燃缸内混合气并迅速启动,但也意味着被其他热源点燃的风险更大。与氢燃料相比,氨的最小点火能量高达8 mJ,点燃十分困难,氨用作内燃机燃料需要考虑这个问题。

2零碳及低碳燃料内燃机研究与应用进展

通常,根据内燃机燃料着火方式不同,可将其分为点燃式(spark ignition,SI)和压燃式(compression ignition,CI)。针对燃料不同的物化性质,选择与其相匹配的内燃机,才能发挥燃料最大性能。

2.1氢内燃机

基于现有发动机成熟的制造工艺和成本优势,国内外氢内燃机发展较为迅速。通过采用缸内直喷技术(direct injection,DI)以及进气道喷射技术(port fuel injection,PFI),国内外企业纷纷推出氢内燃机(见表3)。在国内,如玉柴YCK05H燃氢发动机,排量5.2 L,最大功率120 kW,采用高压多点进气道喷射技术,确保发动机多点进气,提升进气量,提升燃烧效率。在缸内直喷方面,玉柴YCK16H重型缸内直喷燃氢发动机,排量达15.93 L,最大功率达412 kW。在2022年6月8日,中国一汽推出了两款缸内直喷氢气发动机,排量分别为2.5 L和13 L。其中,13 L重型氢气发动机不仅实现了氢燃料缸内直喷,也对单独气道喷射、缸内与气道联合喷射、氨氢混合的复合燃料喷射具有很好的适应性。国内其他企业,如潍柴、新动力、广汽、北汽、吉利、长安等,也都纷纷推出了自己的氢内燃机。

在国外,道依茨在2021年开发了7.8 L 6缸氢发动机,功率可达200 kW,已经通过了初步测试,并计划于2024年全面投产。康明斯在2022年5月汉诺威车展推出了6.7 L和15 L两款氢气内燃机,标定功率分别为216 kW和395 kW,采用了缸内直喷、稀薄燃烧等技术,配备柴油油箱,通过压燃柴油引燃氢气,需要配备尾气处理装置。卡特彼勒于2021年底推出了G3516H纯氢内燃机,该机以天然气内燃机为基础改进而来,其标定功率为1 250 kW,主要用于电厂发电。MTU也有类似的氢内燃机,S4000L64纯氢十二缸发动机,2023年初已顺利通过测试。MAN公司从2021年开始,以16.8 L的直列6缸柴油机为基础进行氢发动机开发,并提出氢气低压直喷的均质稀薄燃烧技术。同时,对原柴油机的燃料喷射系统、点火系统、气门系统、缸盖等进行优化改进,最终开发出压缩比为13,氢喷射压力为2.2 MPa的氢发动机。其他企业,如约翰迪尔、久保田、雅马哈等也发布了氢发动机,其功率在80~130 kW之间,用于家用汽车、小型农机等。目前,氢燃料发动机在卡车上已经成功应用,未来随着技术的不断成熟,会逐步在公共交通、私家车、工程机械等领域广泛应用。

与氢燃料电池相比,氢内燃机在氢气纯度和运营成本方面具有优势,具体对比如表4所示。目前,氢燃料电池技术较为成熟,已经开始商业化推广应用。未来随着氢价格进一步下降,可与氢内燃机共同助力“双碳”战略达成。

2.2氨内燃机

早在1822年,世界上第一台氨内燃机就被制造出来[6],它被用于驱动机车前进,为后续的氨内燃机发展奠定了基础。在二战期间,由于石油供应短缺,氨内燃机得到了工业规模化应用,这期间诞生氨燃料皮卡车、公共汽车等交通工具[17-18]。近年来,受国际油价和“双碳”政策影响,以氨替代化石燃料的呼声越来越高,多家汽车公司开始布局氨内燃机的改进与研发工作。

因氨最小点火能量高、火焰传播速度慢,不易点燃,导致纯氨内燃机研究并不顺利[19]。目前,主要采用其他燃料引燃方式,比如氢、汽油、柴油等,形成氨氢内燃机、氨汽内燃机、氨柴内燃机等。2023年2月12日,大连理工大学开发出世界首台氨柴双直喷二冲程发动机原理样机,该样机采用射流引燃直喷氨燃烧技术,热效率可达45%,氨燃料替代率达80%以上,同时具有极低的氮氧化物和未燃氨排放。2023年4月10日,东风汽车公司在第七届科技周上推出了以氨气为燃料的氨柴、氨氢重型发动机,氨柴发动机采用柴油喷雾引燃氨的双燃料模式,将50%的氨燃料应用于现有柴油机,可实现降碳50%的效果;氨氢发动机以氢发动机为基础,集成进气道安全喷射系统,氢单燃料发动机可实现氨氢混合燃烧,拓展了零碳燃料发动机应用范围[20]。氨汽发动机则采用进气道喷射氨气、缸内直喷汽油的方式,实现氨汽发动机燃烧。同时,氨具有优异的抗爆性,与“汽油类”燃料掺混,可以在高压缩比发动机中实现“爆而不震”的燃烧新模态,提高发动机热效率。

目前,氨燃料内燃机通常需要依赖5%~15%能量比的柴油引燃才能正常运转,这意味着碳排放问题并未得到根本性解决[21]。未来氨燃料内燃机技术路径探索可从燃料控制策略、新型燃烧模式、燃料喷射策略三方面入手(见图4),以期在中、大功率发动机上取得适应性与经济性最大化。根据目前的情况来看,氨氢内燃机实现零碳排放希望较大,可以作为未来新能源汽车发展方向。

2.3甲醇内燃机

甲醇储、运、用技术成熟,安全高效,不仅成本低,而且还能依托传统油气供应链和零售终端基础设施。2023年是国家开展甲醇汽车试点运营项目的第12年,自2012年起,在工信部等部门部署下,在国内各个城市开展了甲醇汽车试点工作。到目前为止,甲醇汽车市场逐渐成型,保有量约3万辆,总运行里程接近150亿km。

甲醇燃料既可应用于点燃式内燃机,又可应用于压燃式内燃机。点燃式甲醇发动机燃料供给方式可采用进气道喷射、缸内直喷等。甲醇50%的含氧量增加了混合气中的含氧量,使燃烧更加充分,降低CO和HC排放,NOx排放率与汽油基本一致[22-23]。目前,点燃式甲醇内燃机面临冷起动性能差的问题,解决的办法是在甲醇中添加其他易燃烃类燃料进行点火系统优化,或采用进气预热和燃料预热等技术改善冷起动问题。

压燃式甲醇内燃机可选择甲醇直接压燃技术和甲醇-柴油二元燃烧技术。甲醇直接压燃技术通过进气加热来提高缸内温度,进而实现甲醇的压燃。与柴油直接压燃相比,甲醇压燃的排放几乎为0,可避免甲醛的产生,CO和NOx排放与柴油相当[24]。甲醇直接压燃技术存在稳定性差的问题,特别是在起动、怠速以及小负荷工作时,可在甲醇中加入十六烷值改进剂改善其压燃性能[25]。采用甲醇-柴油二元燃烧技术可解决稳定性问题,但需要在现有发动机上加装两套燃料供给和控制系统,分别在进气道喷射甲醇,在缸内喷射柴油,利用柴油引燃甲醇混合气,实现甲醇-柴油的组合燃烧[26]。该技术在有效控制NOx的同时大幅度降低炭烟排放[27]。但是,该技术要求甲醇燃料比例不能过高,过高会导致发动机的冷起动性能变差,CO和HC排放增加[28]。未来如何进一步提高甲醇燃料占比是甲醇-柴油二元燃烧技术面临的挑战[29]。

2.4乙醇内燃机

乙醇可采用玉米、甘蔗、甜菜等作为原料,是一种可再生能源。将乙醇作为燃料,可以有效降低人类对化石能源的依赖。纯乙醇内燃机应用并不理想,主要因乙醇对部分金属以及橡胶具有腐蚀性,而且乙醇燃烧不充分会产生甲醛、乙醛、乙酸等物质。因乙醇辛烷值、汽化温度高,如将其作为添加剂,加入到其他燃料中,高辛烷值可以降低爆震风险,高汽化温度可以降低缸内温度,避免产生过多NOx气体。如在汽油中添加10%的乙醇,形成乙醇汽油,可以降低约20%的CO和16%的HC排放,但乙醇热值比汽油低,会导致燃油消耗增加5%,此外,发动机的动力性能、冷起动性能有所下降。美国里卡多公司曾在2010年推出了一款乙醇-汽油混合燃料发动机,采用15%汽油与85%乙醇作为燃料,采用缸内直喷技术,同时匹配了涡轮增压器,在皮卡车上进行了应用[30]。美国ClearFlame Engine Technologies公司于2022年底推出了一款100%乙醇燃料发动机,该发动机在康明斯X15 15 L重型柴油发动机基础上,通过技术转化可使用E98乙醇来运行,可降低45%的CO2排放量。

目前,美国、巴西等国家农作物种植面积大、土地肥沃,玉米、甘蔗产量过剩,用于制备乙醇恰好得以消耗,因此乙醇燃料在当地得以推广使用。国内因为粮食安全等问题,乙醇燃料的推广应用在2020年底被国家叫停,再开展乙醇内燃机的应用研究,组织乙醇的保障供给,既没有基础条件,也没有市场需求。

2.5天然气内燃机

天然气作为地球上最干净的化石能源,其主要成分是甲烷,相同能量下比汽油少排放30%的CO2。我国从1989年开始推广天然气汽车,在2013年成为全球第一大天然气汽车生产国。在2019年国内天然气汽车保有量突破700万辆后,受电动汽车崛起影响,天然气汽车逐渐走向衰落,但天然气重型卡车进一步发展壮大。

目前,天然气内燃机主要分为压燃式和点燃式两条技术发展路线。其中,点燃式技术路线应用最为广泛,因其只需在传统汽油机基础上稍加改装即可。在热效率方面,点燃式天然气内燃机比汽油机高5%[31-33],因天然气密度较低,在工作时功率弱于汽油机[34]。想要进一步提高天然气内燃机热效率,可从进气流量、湍流方向和强度控制着手[35-36]。此外,也可采用缸内直喷的进气方式来解决进气道喷射体积效率低的问题。相比于进气道喷射天然气,缸内直喷天然气内燃机总功率提高8%,最大扭矩提升5%;相比于汽油机,总功率下降4%,最大扭矩降低2%[37]。

相比点燃式天然气内燃机,压燃式天然气内燃机可拥有更大的压缩比,对于提高热效率和改善排放十分有利[38]。因天然气自燃温度高,难以被压燃,通常采取先导引燃方式或混合均质压燃方式。前者需要先导燃料进行引燃,常采用高十六烷值的柴油等燃料;对于后者,由于缸内燃料混合均匀,在压燃后燃料在缸内整体燃烧,无明显火焰传播现象,燃烧更充分,温度更均匀,但是也存在混合气制备难、燃烧相位控制难、燃烧运行工况范围有限等问题。目前,通过调整压缩比、进气加热、高温EGR等方法来解决上述问题[39-41]。

2.6不同燃料内燃机性能分析

表5对比了各类型内燃机的碳排放量、使用经济性等信息。从降碳效果方面来看,氢和氨燃料效果最好,可做到零碳排放,其次是甲醇和乙醇,降碳比例达到40%以上,最后是天然气,大约可降低25%的CO2排放。从经济性角度看,氨燃料每公里使用费用最低,其次是天然气、氢、甲醇,最高的是乙醇。乙醇燃料汽车使用费用高的原因是乙醇热值低,相同工况下,乙醇内燃机比汽油机需要燃烧更多燃料;其次,国内乙醇燃料价格偏高,进一步促使了乙醇汽车使用费用居高不下。

综上所述,从经济性与环保性方面考虑,氨内燃机目前可作为零碳内燃机的首选,氢内燃机可作为备选。未来随着绿氢产业发展壮大,氢内燃机有望成为零碳内燃机的主要载体,与氨内燃机共同助力“双碳”目标达成。

3零碳及低碳燃料内燃机面临的问题

在全球减碳降碳大背景下,零碳及低碳燃料内燃机应用前景广阔,是实现“碳达峰,碳中和”主要方式,但当下零碳及低碳内燃机面临诸多技术难题需要攻克。

3.1氢内燃机

1) 易发生氢脆现象。对于铁、钴、镍、钛及合金,吸收氢原子后会导致其延展性降低,从而发生开裂、断裂等现象。这种现象发生在内燃机中会导致其寿命严重缩短。未来需要对涉及氢脆的关键部件进行重新开发设计,避免或降低氢脆带来的影响。

2) 存在爆燃、早燃、回火等技术难题。氢燃烧速度非常快,导致氢内燃机运行过程出现爆震现象,大大降低内燃机可靠性。要解决上述难题,可以尝试从降低点火提前角、提高进气温度、调整混合气浓度以及压缩比等角度入手。

3) 缺乏合适的润滑系统。传统燃油内燃机采用机油润滑,但应用在氢内燃机上会产生一系列问题。由于氢在缸内燃烧后生成水,水会导致机油乳化;汽油、柴油内燃机采用缸内直喷技术,它们本身都自带润滑作用,但是氢燃料不具有润滑效果,容易造成活塞与缸壁之间产生干摩擦,从而划伤缸壁。目前,迫切需要一种特质润滑剂来改变这种局面。

3.2氨内燃机

1) 纯氨不易点燃。氨的最小点火能量是汽油的57倍[42],现有火花塞产品无法满足其点火要求。因此需要采用高能点火装置进行点火或者采用更大压缩比实现其自燃,但大压缩比意味着内燃机整体尺寸更大,难以适应小空间大功率内燃机。此外,采用其他燃料引燃氨是可行的技术路线,如掺氢可明显改善其燃烧特性。

2) 氨燃料具有毒性与腐蚀性。与传统化石燃料不同,氨具有毒性且散发刺激性气味。若燃烧不充分或者泄漏会污染环境,与人体接触会损伤眼睛和呼吸系统。氨有腐蚀性,与其接触的金属、橡胶零件需要考虑防腐蚀问题,这在一定程度上增加了生产成本。因此,氨燃料应用于内燃机时,需要更换包含铜、锌合金的部分零件与橡胶密封件。

3) NOx排放较高。在未来的发展中,氨燃料可与氢、醚等燃料混合燃烧来降低NOx浓度。氨燃料应用于点燃式内燃机时,还可以采用组合策略对喷射正时、多次喷射、燃烧模式进行优化,在提高热效率的同时减少NOx排放。

3.3醇类内燃机

1) 冷起动性能差。相较于汽油,醇类物质的汽化温度高,需要更多热量才能将其完全汽化。冬季温度低,醇类汽化速度慢,未汽化的醇类蒸汽冷凝形成液体,堵塞燃料供给系统,导致无法起动等问题。可考虑在醇类物质中添加助燃剂进行点火系统优化,也可采用进气预热和燃料预热等技术改善点燃式内燃机冷起动性能。

2) 关键部件需要防腐蚀。醇类物质化学活性较强,如甲醇能腐蚀铝、锰、塑料、合成橡胶等,所有与其接触的关键部件都需要考虑防腐蚀。此外,醇类物质吸水性极强,在储存与运输过程中会吸收少量水分,增加其腐蚀性;醇类燃料不完全燃烧还会产生少量醛、酸等腐蚀性物质,进一步加剧缸体等部件腐蚀。

3) 润滑油提前酸化。一般醇类物质具有氧化性,可引发润滑油的氧化反应。当润滑油与醇类接触,并在高温高压环境下暴露时,润滑油中的添加剂会被氧化,形成酸性物质。这些酸性物质会破坏润滑油的酸碱平衡,导致润滑性能减弱,加速内燃机零部件的磨损,甚至对内燃机产生更严重的损害。

3.4天然气内燃机

1) 缺乏精准电控系统。电控系统是发动机的“神经中枢”,精准级别直接决定发动机性能优劣。它主要由电控单元、传感器和执行机构等构成。研发先进的电控系统来精准控制燃料供给、点火定时等,是实现天然气发动机高效率、低排放的核心。

2) 易腐蚀及磨损零件。采用天然气作为燃料,气缸、气门、活塞环等部件磨损严重,相比汽油机寿命缩短30%~50%。主要原因是天然气中含有微量硫化物,导致气缸、气缸壁腐蚀与磨损,使发动机动力下降,寿命缩短。

4结论

a) 氢燃料有着良好的燃烧特性,能以多种方式应用于内燃机中,是未来“碳达峰,碳中和”的重要载体;

b) 氨燃烧特性稍差,并存在毒性和安全性问题,未来需要逐步突破上述问题;通过掺氢可以明显改善其燃烧,推动氨在内燃机上进一步应用;

c) 醇类燃料具有较好的燃烧和排放特性,可单独或掺氢使用,只有采用绿色途径制备的醇类才具有碳中和意义;

d) 天然气作为最清洁的化石能源,在减碳降碳过程中,作为高碳燃料的替代,具有重要应用意义。

参考文献:

[1]2022年化石燃料二氧化碳排放量略有上升[J].中外能源,2023,28(1):98.

[2]迟岩,杨白桦,王其乐.“双碳”目标下能源企业绿色低碳发展研究[J].能源与节能,2023(10):80-82.

[3]纪常伟,辛固,汪硕峰,等.零碳及碳中和燃料内燃机应用进展[J].北京工业大学学报,2022,48(3):273-291.

[4]姚彬,王丽莉,张国辉.氢燃料电池用于发电技术的研究现状[J].应用化工,2023,52(12):3466-3468.

[5]殷卓成,马青,郝军,等.制氢关键技术及前景分析[J].辽宁化工,2021,50(5):634-636.

[6]李卫东,李逸龙,滕霖,等.“双碳”目标下的氨能技术与经济性研究进展[J].化工进展,2023,42(12):6226-6238.

[7]Douglas R MacFarlane,Pavel V Cherepanov,Jaecheol Choi, et al.A Roadmap to the Ammonia Economy[J].Joule,2020(4):1186-1205.

[8]崔志明.2023年我国甲醇总产能有望破亿吨[J].中国石化,2023(3):54-56.

[9]祁志敏,石红,祝月艳.中国甲醇汽车产业发展现状分析及推广建议[J].时代汽车,2023(21):4-6.

[10]胡志远,徐扬,石秀勇,等.绿色甲醇制备及其在内燃机上的应用[J].内燃机,2022,38(6):7-12.

[11]李书福.绿色甲醇,全球碳中和重要路径[N].2021-9-6.

[12]曾清湖,高亚娜.乙醇制备工艺路线研究进展[C]//第十届全国工业催化技术及应用年会论文集.太原:中国化工学会,2013:134-136.

[13]徐雪雯,李鹏辉,童国林.第二代生物乙醇制备研究进展[J].中国造纸,2023,42(2):94-101.

[14]管鑫,曹祖宾,韩冬云,等.醋酸甲酯催化加氢制备燃料乙醇的研究进展[J].当代化工,2015,44(5):991-994.

[15]王波.天然气发动机热效率历史首次超越柴油机[J].能源研究与信息,2022,38(4):217.

[16]宋建桐,李婕,刘敏杰,等.柴油引燃天然气双燃料发动机燃烧与排放特性研究[J].小型内燃机与车辆技术,2016,45(1):84-87.

[17]Walter Cornelius,William Huellmantel L,Harry R Mitchell.Ammonia as an Engine Fuel[C].SAE Paper 650052,1965.

[18]Sebastian Verhelst,Thomas Wallner.Hydrogen-fueled internal combustion engines[J].Progress in Energy & Combustion Science,2009,35(6):490-527.

[19]丁颖,韩东,黄震.氨燃料汽车发动机燃烧技术研究进展[J].汽车工程学报,2023,13(4):437-443.

[20]国内首台氨柴车用重型发动机点火成功[J].重型汽车,2022(2):1.

[21]刘龙,王洋,熊仟,等.氨心赋能 零碳动力——氨燃料内燃机探索与研发的新突破[J].科技纵览,2022,11(5):52-56.

[22]孙景震.双火花塞点火直喷甲醇发动机燃烧及排放的仿真研究[D].长春:吉林大学,2016.

[23]王姝荔.甲醇在汽油机上的应用及排放特性的研究[D].天津:天津大学,2012.

[24]Svensson E,Li C,Shamun S,et al.Potential Levels of Soot,NOx,HC and CO for Methanol Combustion[C].SAE Paper 2016-01-0887.

[25]Renner R A,Jackson M D,Unnasch S,et al.Transit Bus Operation with Methanol Fuel[C].SAE Paper 850216,1985.

[26]李丛珊.低排放甲醇柴油双燃料智能燃烧系统的设计与研发[D].天津:天津大学,2016.

[27]魏立江,姚春德,刘军恒,等.柴油/甲醇二元燃料重载柴油机的进排气分析与燃料效率[J].工程热物理学报,2013,34(3):563-567.

[28]Cheung C S,Zhang Z H,Chan T L,et al.Investigation on the Effect of Port-Injected Methanol on the Performance and Emissions of a Diesel Engine at Different Engine Speeds[J].Fuel,2009,23:5684-5694.

[29]Quangang Wang,Lijiang Wei,Wang Pan,et al.Investigation of operating range in a methanol fumigated diesel engine[J].Fuel,2015,140:164-170.

[30]邓肯·格雷厄姆-罗.更高效的乙醇发动机[J].科技创业,2010(6):71.

[31]Zeng K,Huang Z,Liu B,et al.Combustion characteristics of a direct-injection natural gas engine under various fuel injection timings[J].Applied Thermal Engineering,2013,26(8/9):806-813.

[32]Huang J,Crookes R J.Assessment of simulated biogas as a fuel for the spark ignition engine[J].Fuel,1998,77(15):1793-1801.

[33]Cho H M,He B Q.Spark ignition natural gas engines:A review[J].Energy Conversion & Management,2007,48(2):608-618.

[34]Mello P,Pelliza G,Cataluna R.Evaluation of the maximum horsepower of vehicles converted for use with natural gas fuel[J].Fuel,2006,85(14/15):2180-2186.

[35]Hao C,He J,Zhong X.Engine combustion and emission fuelled with natural gas:A review[J].Journal of the Energy Institute,2018,92(4):1123-1136.

[36]LI Jinguang,ZHANG Ren,YANG Pnghui,et al.Optical investigations on lean combustion improvement of natural gas engines via turbulence enhancement[J].Journal of Central South University,2022,29(7):2225-2238.

[37]邹博文,李静波,李开国,等.缸内直喷天然气发动机的开发[J].汽车技术,2011(5):1-4.

[38]Wang Zhongshu,Chen wenjing,Tan Dan,et al.A novel combustion evaluation method based on in-cylinder pressure traces for dieselnatural gas dual fuel engines[J].Energy,2016,115(11):1130-1137.

[39]Yap D,Wyszynski M L,Megaritis A,et al.Applying Boosting to Gasoline HCCI Operation With Residual Gas Trapping[C].SAE Paper 2005-01-2121.

[40]杜桂枝.压燃式天然气发动机高效稳定运转工况范围拓展研究[D].长春:吉林大学,2021.

[41]Kaahaaina N B,Simon A J,Caton P A,et al.Use of dynamic valving to achieve residual-affected combustion[C].SAE Paper 2001-01-0549.

[42]陈海娥,李骏,王磊,等.氨燃料内燃机研究现状及展望[J].汽车文摘,2023(10):17-31.

Application Progress of Zero-Carbon and Low-Carbon Fuel Internal Combustion Engine

LI Xincheng,WAN Junjie,LV Liang,ZHONG Jifeng,LI Shouzhe

(Yantai Jereh Petroleum Equipment & Technology Co.,Ltd.,Yantai264003,China)

Abstract: With the goal of carbon peak and carbon neutral steadily advancing, the global carbon emission standards for internal combustion engines are becoming more and more stringent, and how to break through the problem of high carbon emissions caused by the conventional fossil fuels is particularly important for the future development of transportation. At present, the use of zero-carbon and low-carbon fuels such as hydrogen, ammonia and methanol is a good choice to replace traditional fossil fuels, and global companies are competing to develop zero-carbon and low-carbon internal combustion engines in order to occupy a place in the field. In order to promote the rapid development of zero-carbon and low-carbon internal combustion engines, the physical and chemical characteristics of hydrogen, ammonia, methanol, ethanol and natural gas are introduced, and the latest application progress of these fuels in internal combustion engines are analyzed, and corresponding suggestions are given for their future development.

Key words: internal combustion engine;zero-carbon fuel;low-carbon fuel;mixed fuel;carbon neutral;emission

[编辑: 潘丽丽]