基于C/S的远程整车下线电检系统设计

2024-07-05郜业静

郜业静

摘 要:社会进入5G时代,网络速度更快,传输效率更高,目前在许多领域应用,考虑到这些实用性因素,可以运用在整车下线电检工作中,来减少基地员工与车辆的互动,提高车辆自主检测效率以及避免因人为操作不当造成的安全事故以及损失。文章提供了一种无线整车下线诊断平台系统架构的设计思路,包括平台系统架构,无线连接方案,车内无线模块硬件结构。文章最后从服务器稳定性,网络传输的等方面分析远程下线电检的安全性和可发展性。

关键词:远程诊断 C/S架构 Wi-Fi 5G TCAM 以太网 DOIP

1 引言

传统的整车下线诊断通常使用诊断仪与车辆和检测设备进行直接交互,诊断仪上的OBD接口连接车辆OBD接口,进行以太网连接,通常一个工位需要一个专用诊断仪,这种方式会消耗大量的诊断设备,以及对于设备的管理,存放以及设备维护保养等需要投入大量人力,精力;对设备的使用方式需要对员工进行培训,无法避免产生一些因人为因素而造成的检测失败,例如,员工拿取使用设备时操作不当,造成对设备的物理伤害,会增加设备维修的概率,造成经济损失。因此,减少员工操作将成为未来整车下线电检的趋势,无线远程电检系统能够通过无线通信的方式,让车、检测设备和电检服务器直接连接,通过服务器自动或者操作员手动进行检测,不需要人员入场就能按照对应工位的流程进行车辆下线检测,验证电检脚本时也可以切换手动,一步一步对检测设备以及车辆发指令,能做到在办公室就能对车进行检测,并分析结果。这对服务器平台的设计以及服务器的稳定性做出了限制,服务器采用C/S的架构与远程人员进行交互,即能保证登录安全,也能减少时延。车辆内的TCAM模块与电检服务器无线连接,可以使用Wi-Fi或者5G连接,TCAM与车辆网关通过兼容DOIP协议的车载以太网相连,收发诊断指令和响应。文章中会详细介绍各个系统的连接方案,并给出现实意义的设计思路。

2 网络架构设计概述

2.1 C/S网络架构

C/S网络架构在局域网中应用广泛,能提供安全可靠的数据传输,可以对用户进行权限管理[4],可以用于基地整车下线诊断平台的系统架构搭建,电检服务器与诊断人员PC直接连接,进行数据查询和诊断管理,服务器与数据库交付查询结果,服务器与下游系统进行数据传输,返回PC相应的诊断数据,对业务集中的远程诊断能在PC端呈现清晰的界面分类,点对点的模式连接了诊断人员和服务器,保障了诊断数据传输的可靠性,能有效地保证数据不被篡改,不被外部获取,能够有效的对客户的车辆信息保密。

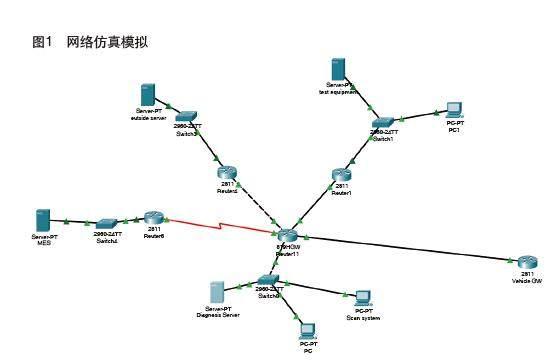

2.2 网络系统结构

如图1所示,运用Cisco packet tracer 软件模拟仿真电检服务器与车辆,电检服务器与检测设备,电检服务器与基地MES,电检服务器与其他相应的系统的网络交互。电检服务器通过集线器直接连接PC以及扫描系统,三者同属一个网段。车辆,检测设备与电检服务器可通过Wi-Fi或者5G无线相连,传输层通过TCP/UDP传输数据。一个基地可以搭建一个服务器,同属工厂网络,便于管理,基地MES和电检服务器可以通过串行或者无线方式传输数据。电检系统与OTA升级系统以及获取证书的PKI系统,通过关闭专用域名的防火墙限制与外网系统进行数据交互。

3 云平台系统业务架构设计

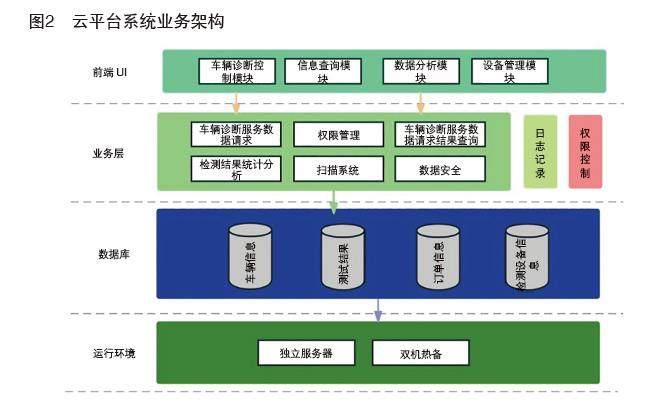

3.1 总体描述

如图2所示,服务器系统架构分为四块主要内容,运行环境、数据库、业务层以及前端,层级间为对应关系,运行环境即服务器,数据库从业务上进行区分,业务层以诊断服务,数据分析管理为主[3],前端显示业务层数据以及数据库记录分析的数据,以清晰明了的方式呈现。

3.2 运行环境

服务器需要有备份,采取双机热备的形式,在服务器系统崩溃或者其他情况切换备用服务器。可以依据不同业务来设计服务器,采用SOA的架构[1],根据同一业务模块设计服务器集,各个服务器直接相互连接。

3.3 数据库

依据诊断业务分为四块数据库内容,车辆信息记录,测试结果,订单信息以及检测设备信息。车辆信息记录了VIN号以及对应从MES获取到的车辆配置信息,以及检测内容信息。测试结果模块可以获取到车辆检测情况。

3.4 业务层以及前端UI

业务层需要对前端用户的操作进行业务逻辑分析,通过向下端的数据库以及存储系统传递信息,查找相应数据并快速反馈给用户。电检服务器集成了无线远程电检的功能,从前端车辆诊断控制模块传递下来的数据信息,通过业务层的车辆诊断服务请求模块进行分析,期间记录分析日志。每位注册的用户依据业务板块不同给予其相应的权限,例如,诊断人员仅享有开发远程诊断以及数据查询权限。当一辆车到达下线工位,可以通过扫描VIN号,扫描系统拿到VIN号后向服务器报告车辆信息以及对应的工位信息,触发电检诊断。服务器获取到车辆VIN以及工位信息后,查询数据库获取车辆配置,选择合适的电检脚本自动地执行远程诊断。测试结束后,数据库中记录此车此工位的测试数据以及测试结果,并存储测试log。当测试车辆出现问题,有故障产生,诊断人员可通过信息查询模块进行结果查询,找出检测失败原因,对车辆进行返修。数据分析模块可以对测试的车辆在不同工位的测试时间,通过率以及测试失败问题进行总结分析,有助于电检节拍的提高。设备管理人员可以通过设备管理模块对检测设备进行管理,设备的自检系统进行设备自身风险评估,并把自检结果上传,如果有任何错误,设备管理人员可以对设备进行维修,让因检测设备造成的测试失败率降低。

4 无线诊断模块硬件方案

4.1 现阶段电检设备

传统的整车下线诊断通常使用诊断仪与车辆和检测设备进行直接交互,进行以太网连接,通过OBD诊断端口,激活路由,进行车辆诊断数据的传输,因此,车辆网关只需要配置DOIP协议转CAN, LIN, FlexRay等总线协议即可转发诊断指令给子节点ECU。

4.2 云平台无线电检

如图3所示,电检服务器通过无线电波把诊断数据传输给车辆模块TCAM, TCAM的MCU把WIFI/5G协议数据转化为以太网协议数据发送给车辆网关,车辆网关和TCAM需要通过以太网连接,车辆网关首先转发给相应ECU的域控制器模块,域控制器模块再根据数据中的目的地址转发给相应ECU。因为无线传输需要考虑到安全以及传输可靠性,因此需要在发诊断指令时先进行数据加密。电检服务器和周边系统也通过无线的方式进行数据交互[2,7]。

TCAM模块内部如图4所示,通过WIFI获取信息时需要有天线和Wi-Fi模块,天线收发诊断信息,通过基带处理器实现数字信号和无线信号的相互转换[5],通过5G/4G传输数据时,5G模块不能缺少,把数据传递给MCU来解析传递给DOIP模块,但无论Wi-Fi还是5G无线传输都需要使用TCP进行数据传输,保证数据不会“缺斤少两”,能完整获取到数据。网关采集通过不同总线采集到的数据通过以太网传输给TCAM,TCAM需要有DOIP模块,负责解析构造DOIP协议数据。

5 挑战与展望

汽车生产期间,远程诊断可以跨工位地实现电检初始化及功能检测,远程诊断需要结合无线通信以及诊断指令,无线传输需要解决网络安全等因素,对比有线诊断,无线诊断在自主诊断上优于有线诊断,能减少人员参与,避免人为因素,但对于信息安全以及传输时间方面比不上有线传输,时延是无线诊断需要考虑需要突破的重要因素,目前5G技术尚未成熟,还有需要技术点需要突破,5G胜在速率高,信道多,传输期间能避免堵塞,但在加强加密、防追踪、防欺骗等方面需要提高[6],传输层选择TCP进行传输是为保障数据传输的可靠性。在搭建电检系统平台时需要还考虑一下几点:

(1)服务器的稳定性,因车厂产线的节拍需求较高,对请求速度有要求,因此,服务器的压力测试必不可少。

(2)无线数据传输的时延影响。

(3)TCAM模块总线协议的兼容。

参考文献:

[1]张文杰,洪宇,孙宗姚,等.基于新架构的汽车远程诊断系统的应用[J].汽车文摘,2021(05).

[2]张文杰,李长龙,洪宇,等.基于大数据技术的远程诊断系统在汽车上的应用[J]. 汽车文摘,2022(04).

[3]洪宇,孙宗姚,金钊,周幸达,张赫,张文杰,郭宗宾.汽车远程诊断技术研究[J].汽车文摘,2020(11).

[4]陆威潜.基于C/S结构的计算机辅助诊断系统设计[J]. 工业控制计算机,2023,36(09).

[5]唐银住.WIFI6路由器电磁兼容设计[D]. 绵阳:西南科技大学,2023.

[6]徐宁,周容璇,陶炎,等.5G工厂,展现“智”变力量[N].南京日报,2023-11-28(A07).

[7]朱鹏波,温小锋,杨毅.远程诊断技术在汽车OTA刷新应用的研究[J].汽车实用技术,2021,46(07).