注塑模倒扣简易脱模结构设计

2024-07-05高业汉刘赛科王一栋娄泽彪

高业汉 刘赛科 王一栋 娄泽彪

摘 要:对具有倒扣结构的塑料件进行分析,阐述了倒扣结构塑料件脱模的难点,通过实际生产应用确定了倒扣结构简易脱模设计的合理性,简化了倒扣结构塑料件脱模过程,采用外置式的布置结构,能够有效的保障其脱模结构的强度,为反复脱离倒扣的稳定性提供保证,保证了制品质量,降低了生产成本。

关键词:倒扣结构 稳定性 制品质量 外置式布置结构

1 引言

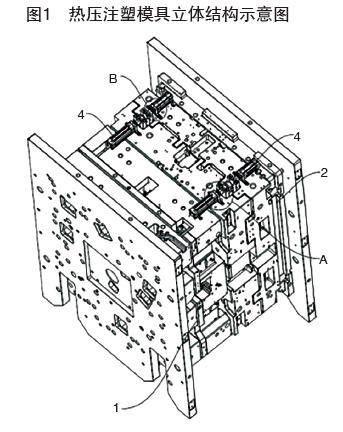

塑料注塑件往往包括许多复杂的构件,特别是那些包含倒扣结构的部分。为了使这些倒扣结构能够顺畅地从模具中脱出,通常需要设计斜顶结构。不过,当倒扣处于较小的空间内时,就必须对斜顶结构进行调整,比如减小其厚度或尺寸。然而,这样的调整可能会导致斜顶在使用过程中强度不够,容易发生变形或断裂。如图1展示的,有一个位于狭小空间的倒扣a1的注塑件a,这个倒扣a1位于一个孔径极小的区域,周围被密集的结构所环绕。在这种条件下,传统的斜顶结构难以适应,使得脱模这一步骤变成了一个棘手的技术问题。

2 零件成型工艺分析

注塑模具中倒扣结构是一种常用的模具设计结构,它主要用于注塑成型中需要在模具中形成凹槽或凹陷的产品[1]。注塑模具中出现倒扣结构可通过相关工艺优化:结构设计-注塑模具倒扣结构的设计需要考虑产品的形状和要求,以及模具的制造工艺。一般来说,倒扣结构适用于产品底部有凹槽或凹陷的情况,可以通过在模具中设置倒扣来实现1。分模设计-在注塑模具倒扣结构中,需要将模具分为上模和下模两部分。上模通常是凸模,下模是凹模[2]。倒扣结构通常是在下模中设置,通过上模的闭合来形成产品的凹槽或凹陷。倒扣设计-倒扣结构的设计需要考虑倒扣的形状和尺寸[3]。倒扣通常是通过在下模中设置凸台来实现的,凸台的形状和尺寸需要与产品的凹槽或凹陷相匹配,以确保产品成型的质量和精度。注塑工艺-在注塑过程中,需要使用适当的注塑参数和工艺来保证倒扣结构的成型效果。注塑参数包括注射压力、注射速度、熔融温度等,需要根据具体的产品和模具要求进行调整[4]。模具制造-在制造注塑模具倒扣结构时,需要采用适当的加工工艺和设备。通常情况下,可以使用数控加工中心或电火花加工等技术来制造模具的倒扣结构[5]。

因此,注塑模具倒扣结构是一种常用的模具设计结构,在注塑成型中起到关键作用。通过合理的结构设计和工艺控制,可以实现产品的凹槽或凹陷形状,提高产品的质量和精度。

3 模具结构及工作过程

经上述工艺分析,可通过合理的模具设计来实现注塑模具中倒扣脱模设计,提高产品质量和精度,模具安装过程如下:

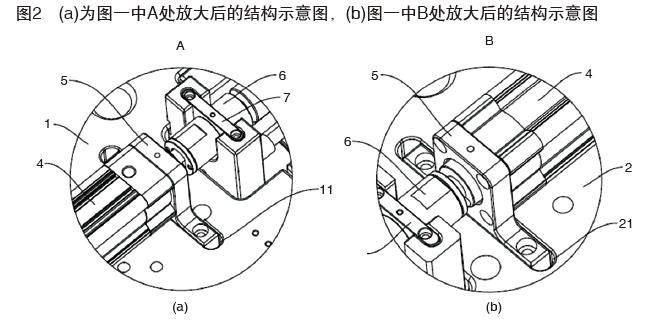

在此设计中,小滑块(1)是通过连接件(4)与镶嵌部件(3)结合的。在小滑块(1)和连接件(4)之间,设计了一个空隙(5),以便小滑块(1)可以前后滑动。小滑块(1)上安装了一个挂勾(1.1),而大滑块(2)则装备了一个与挂勾(1.1)相配合的拖动块(2.1)。当挂勾(1.1)与拖动块(2.1)相接时,小滑块(1)将与注塑件(a)中的倒扣(a1)精确对准。反之,当挂勾(1.1)与拖动块(2.1)分离时,小滑块(1)会相对于倒扣(a1)后移,从而实现小滑块(1)与倒扣(a1)的分开。

在小滑块(1)和镶件(3)之间安装了一个弹性件(6)。弹性件(6)被放置在远离大滑块(2)的一端。

设计中在小滑块(1)上设有一个专用的定位孔(1.2),用于安置弹性件(6)。弹性件(6)被安装在此定位孔(1.2)中,并与小滑块(1)紧密接触。同时,弹性件(6)的另一端与镶件(3)接触,从而为小滑块(1)提供了必要的预紧力。

当达到倒扣成型位置时,小滑块(1)的后端与镶件(3)之间形成的间隙(7)的尺寸被设计为小于弹性件(6)的长度。

拉钩(1.1)设计为一个倾斜的凸起结构,其倾斜角度使得在拉钩和小滑块本体之间形成一个倾斜的拉槽(1.3)。这个拉槽(1.3)专门用于与大滑块(2)上的拉块(2.1)滑动匹配,且其倾斜方向与凸块的倾斜方向保持一致。

拉槽(1.3)的尺寸与拉块(2.1)完美对接,确保小滑块(1)的前后移动方向与大滑块(2)的移动方向互相垂直。

当小滑块(1)与倒扣(a1)对齐时,小滑块(1)与镶件(3)之间就形成了一个容置空间,供大滑块(2)进行扣合。

在这个结构中,连接件(4)采用塞打螺丝设计,而弹性件(6)则选用弹簧作为材料。

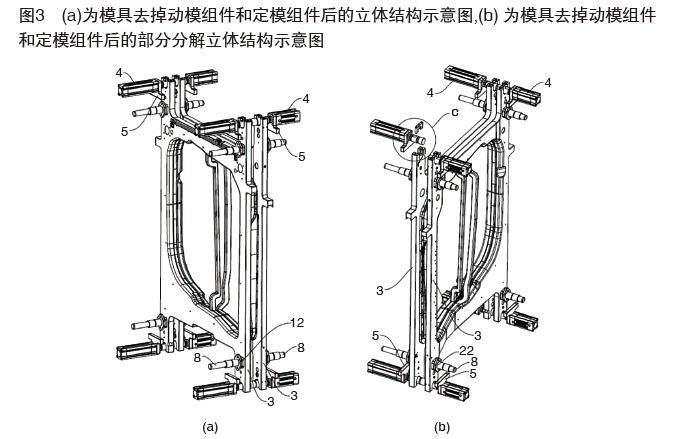

模具工作过程如下:

在初始步骤中,小滑块与大滑块相互扣合,共同确定了倒扣的成型位置。在这个状态下,由于镶件的相互作用,小滑块参与形成倒扣的成型结构。接着,大滑块开始下移,逐渐与镶件及小滑块脱离。在这个分离过程中,大滑块上的拉钩引导小滑块向后移动。当小滑块退回并与镶件接触时,它在弹簧的作用下保持固定。这样,小滑块从倒扣处分离,使得注塑件可以顶出并移除。在取出注塑件之后,大滑块向上移动,并且其上的拉块与拉槽形成滑动匹配。同时,考虑到与镶件的空间布局,大滑块逐渐促使小滑块向左方向移动,实现复位。一旦复位完成,系统便做好了准备,以进行下一轮注塑作业,如此过程不断重复。

4 模具设计要点

(1)在本设计中,小滑块1和镶件3之间装配了弹性件6。这个弹性件位于远离大滑块2的一端,即它位于镶件和小滑块之间、靠近倒扣一侧,为小滑块提供向远离倒扣方向的推力。这种设计使得,在大滑块与小滑块解除扣合状态时,由于弹性件的弹力,小滑块可以沿着与连接件之间的间隙被推动,向远离倒扣的方向运动,从而自动实现倒扣的脱离。此外,弹性件的这种设置还为小滑块提供持续的弹力,即使在大滑块和小滑块分离后,也可防止小滑块因振动或气缸恢复力的作用而再次进入倒扣,确保了脱离的彻底性。

(2)在此设计方案中,小滑块1具备了一个专用的定位孔1.2,用于安置弹性部件6。弹性部件6被放置在定位孔1.2中,并紧贴着小滑块1。此弹性部件的另一端与镶件3相接触,为小滑块提供所需的预紧力。这个定位孔的方向与倒扣的脱模方向保持一致,而在镶件3上并没有为弹性部件设置专门的定位点。这样的结构设计能够有效地固定弹性部件的位置,防止其移位而导致定位不精准,进而影响倒扣的准确脱离。同时,这种弹性部件的布局保证了对小滑块持续施加预紧力,避免了滑块的误回位,确保了倒扣的完全脱离。

(3)在倒扣成型位置被形成的情况下,小滑块后端与镶件之间预设的间隙7被设计得比弹性件的长度略小。这种设计可以确保弹性件始终与小滑块保持连接,并且能够限制小滑块后退的距离在一个合理的范围内。这一点对于保障整个模具在倒扣脱离以及模具回位过程中正常运作极为关键。

(4)拉钩1.1是一个倾斜的凸起结构,它与小滑块本体共同构成了一个拉槽1.3,此拉槽用于与大滑块上的拉块2.1滑动配合。拉槽1.3的倾斜方向与凸起结构的倾斜方向相一致。在初始状态时,大滑块的拉块与拉槽内部进行滑动配合,保持小滑块处于倒扣成型的位置。这种设计实现了大滑块与小滑块之间的有效协作,为部件的复位和分离过程提供了更加平稳的过渡。

(5)小滑块1的横向移动(即左右或相对于倒扣的前后移动)与大滑块2的纵向移动(即上下移动)相垂直。具体而言,小滑块的前向移动对应于倒扣成型位置的形成,而后向移动则意味着与倒扣的脱离。这样的方向限定允许有效利用空间,减少空间占用,从而为整个模具节约部件所需空间,降低整体成本。

(6)当小滑块1与倒扣正确对齐时,它与镶件3共同创造了一个用于大滑块2扣合的专用空间8。具体来说,这个容置空间是小滑块和镶件共同构成的,专门用于容纳大滑块。这种布局设计使得大滑块的扣合操作更加稳定且精确,无论是在大滑块脱离还是归位的过程中都能保持高度的准确性。

5 结束语

实际生产应用已经充分证明了该倒扣简易脱模结构的有效性,它成功实现了脱模功能。在此结构中,小滑块、镶件以及大滑块的设计并不依赖于倒扣所在的狭窄空间,而是采用了外置式的布局。这种设计意味着其尺寸和强度不受狭小空间的限制,从而有效地确保了脱模结构的强度。此外,这种布局还为倒扣的稳定反复脱离提供了可靠保证。

基金项目:宁波市重大科技攻关项目(2022Z010)。

参考文献:

[1]王颖,陈开源,陈建平,何智敏.带有外凹槽的内螺纹管接头注塑模具设计[J].工程塑料应用,2021.

[2]谢加林.聚氨酯在复合冲模中的应用[J]. 模具工业 1991,(1):2.

[3]赵建亮,张彦书,王丁强,周平,洪斌.成型螺柱倒扣的滑块抽芯结构设计[J]. 模具工业 2014,40(6):4.

[4]陈杨,何继敏,常义.模内包覆注射成型CFRT-PP的制备与性能[J]. 工程塑料应用 2022,(006):050.

[5]模具评定评述专家组,现代十大模具制造技术[J].现代制造2004,(18):7.