新能源汽车传动系统优化策略

2024-07-05宋文玺

宋文玺

摘 要:本次研究最主要目的为优化新能源汽车传动系统,从新能源汽车传动系统基本组成与工作原理入手,详细介绍了传动系统的主要类型,针对汽车传动系统缺陷提出了主传动轴、从传动轴优化设计方案,起到适应性调节主传动轴两组从传动轴输出转矩的目的,进而稳定车辆行驶。结果表明优化设计方案可有效优化新能源汽车传动系统,结果具有实用性。

关键词:新能源 传动系统 优化策略

1 引言

随着新能源汽车的不断发展,各大汽车厂商推陈出新,为消费者提供了更加舒适、经济的产品,但新能源汽车要想在市场中占据一席之地,需要不断朝着经济性、动力性同时兼具的方向发展。因此,优化新能源汽车传动系统,提高车辆动力表现势在必行,不仅可实现节能减排目标,还可促进车辆市场稳定发展。传动技术设计与内燃机汽车结构设计基本相同,但是机械特性完全不同,所以在优化时需要结合新能源汽车的特点深入研究电机特性,优化设计输出矩阵,为新能源汽车提供具备调节输出转矩的传动系统,达到适应性调节主传动轴的从传动轴输出转矩目的,稳定汽车行驶。

2 新能源汽车传动系统的主要类型

2.1 单电机传动系统

市场上比较常见的纯电动汽车传动系统均为单电机传动系统,其主要配置类似于内燃机汽车结构,整个工作由控制器、变速器、电源及电动机即可完成,相对稳定,且方便操作。但是对功率具有较高的要求,在设计之时需要重点对电极质量、尺寸进行考虑。当前,制造单电机传动系统的技术已经成熟,随着经济发展,新能源汽车技术可以更好地适应社会发展需求,自身整体性能不断提升,有效推动社会发展。

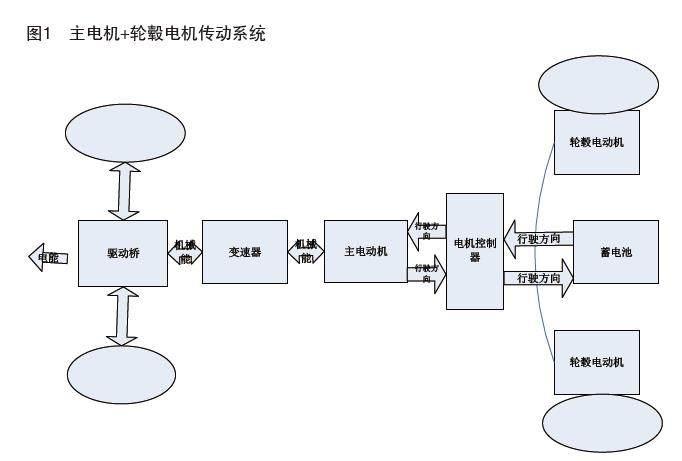

2.2 主电机+轮毂电机传动

相比单电机传动系统,主电机+轮毂电机传动系统具有更复杂的设计结构,主要组成包括变速箱、主减速器、电机控制器和轮毂电机,详见图1。由这一类系统所控制的新能源汽车主要依靠主电机进行行驶,差别于单电机,主电机可以无限为新能源汽车提供功率,在超负荷运行之下,轮毂电机可有效保护主电机。此类汽车主要驱动力为前轴,轮毂电机是辅助驱动力,主要作用为保证功率稳定性。该系统可以更好地应对恶劣环境,散热良好。

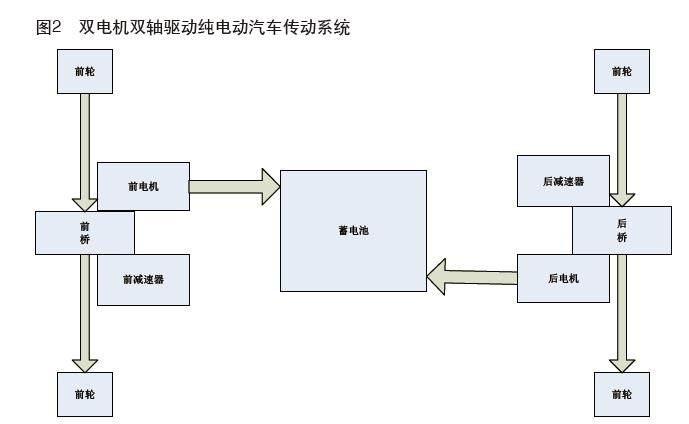

2.3 双电机双轴驱动纯电汽车驱动系统

此系统属于新型驱动之一,主要工作原理为采用电机结合方式组合前后桥,主要组成包括驱动桥、减速器、主电机,详见图2。三部分轴之间紧密相连,有效保证驱动系统稳定运行。整个系统之中共有两台发动机,增加车辆承载负荷,使工作效率得到有效提升。双轴驱动设计可使汽车性能得到全面提升,保证汽车运行时产生再生制动,有效缩短制动距离,使其能量回收率得到有效提升。

3 新能源汽车传动系统优化方案

3.1 系统结构

主传动轴端部设有转矩调节箱,呈矩形盒体结构,是一个坚固且结构稳定的箱子,用于容纳和支撑内部的传动组件,内部设置第一腔室,为容纳传动轴和相关组件,可有效保证工作稳定性和准确性。共有两组从传动轴,左右对称分布在主传动轴的两端,与主传动轴平衡配置,有助于分散负载和提供稳定的传动。两组从传动轴端部和主传动轴端部都伸入第一腔室当中,有效保证传动组件之间的紧密配合和传动效率;主传动轴伸入内部的一端一体设置有圆台状结构的转矩调节块,这种结构主要用于调整或控制传动的转矩,确保系统在不同工作条件下的稳定性和效率。从传动轴端部一体设置有转矩调节块之间相对应的从动齿轮,从传动轴上的从动齿轮与主传动轴上的转矩调节块相互配合工作,以确保传动的连续性和准确性;而转矩调节块的表面固定设置有多组与从动齿轮之间啮合传动的主动斜齿轮[1]。转矩调节箱的左右两侧均设置有供从传动轴活动的活动槽,允许从传动轴在需要时有一定的活动空间,更好地适应不同的工作条件。

3.2 工作原理

当从传动轴相对主传动轴转动转向时,即从传动轴以不同的方向旋转之时,其端部从动齿轮会与转矩调节块表面对应的主动斜齿轮进行啮合传动。因为斜齿轮设计比较特殊,所以在啮合之时可以在改变旋转方向的同时传递转矩。在此期间,从动齿轮和主动斜齿轮啮合之时会产生一个不同的转速比,这与斜齿轮的齿数和布局方式有关。所以,从传动轴转动方向改变之时,不仅会改变旋转方向,还会改变主传动轴和从传动轴之间的转动比。此种设计增加了传动系统的可调性和灵活性,在实际运行中可以通过调整斜齿轮齿数或者改变转矩调节块配置对传动比进行优化,满足不同条件下对转矩和速度的不同需求,进而提升机械控制效率和车速。

4 细优化设计

4.1 转矩调节块优化设计

汽车在转动方向的时候,转矩调节块的设计巧妙地实现了对两侧从传动轴输出转矩的适应性调节,进而有效地完成了汽车转向。当车辆需要左转的时候,两组传动轴会同时向左转动,在这时,左侧从传动轴端部的从动齿轮会朝着转矩调节块靠近主传动轴的一侧倾斜。从动齿轮和对应的主动斜齿轮啮合传动,因为转矩调节块靠近主传动轴一端的主动斜齿轮直径比较小,但是主传动轴并未改变传动速度,所以当主动斜齿轮和从动齿轮啮合传动的时候,会降低从传动轴的转动速度,而右侧从传动轴端部从动齿轮会朝着转矩调节块远离主传动轴一侧倾斜。

在这时,从动齿轮和对应的主动斜齿轮啮合传动,因为转矩调节块远离主传动轴一端的主动斜齿轮直径比较大,而主传动轴并未改变传动速度,所以主动斜齿轮和从动齿轮啮合传动时会提升从传动轴的速度。此种设计原理主要以齿轮转动的特性作为基础,即齿轮的直径越大,其转动的速度就越慢,而转矩则越大;直径越小,则转动的速度就越快,转矩就越小[2]。通过此种方式,转矩调节块可以有效的对主传动轴两组的从传动轴输出转矩进行适应性调节。当汽车左转的时候,降低左侧从传动轴转速,提高右侧从传动轴转速,此种操作与汽车左转时左侧车轮需要减速,而右侧车轮需要加速的原理相吻合,可实现汽车顺畅转向,稳定行驶,有效提高汽车的可操作性和稳定性,还在一定程度上增加了驾驶的舒适性和安全性。

4.2 转矩调节箱优化设计

转矩调节箱作为新能源汽车传动系统重要组成之一,内部结构和润滑冷却系统设计会影响汽车的传动效率、耐久性以及平稳性。在转矩调节箱内部设置第二腔室,主要目的为存储冷却油液。第二腔室的位置设置在第一腔室上方,腔室之间需连接循环管道,在管道端部设置可连通第二腔室内部的循环进入孔,保证冷却油液可以顺利进入第一腔室。在循环进入管道远离循环进入孔的一端外圈位置固定设置有隔离在第一腔室和第二腔室之间的过滤棉层,主要目的为有效拦截、过滤冷却油液当中的杂质,防止杂质进入到第一腔室,起到保护传动系统的目的。在转矩调节块内部中间设置内润滑通道,该通道直接参与到润滑过程中,保证转矩调节块各个关键位置均可得到充分的润滑。在外圈设置多组与内部润滑通道连通的润滑通孔,并将其在主动斜齿轮表面贯穿设置,保证内润滑通道中存在的冷却油液通过通孔直接对主动斜齿轮进行润滑,进而保证汽车平稳行驶。

当主传动轴端部的转矩调节块进入第一腔室并转动之时会产生一种特殊效果,带动其中的冷却油液产生涡旋现象,此种现象不仅可帮助混合油液,还可有效增加冷却油液和传动轴及附近部件的接触面积,进而使其所起到的冷却和润滑效果得到有效提升。涡旋现象会带动冷却油液进入循环管道,通过循环进入孔进入到第二腔室当中,通过过滤棉层将杂质过滤之后再重新回到第一腔室,这一步骤可有效保证冷却油液清洁度,避免杂质损害传动轴和齿轮。而进行这一步骤的主要目的是自动循环过滤冷却液,有效增加油液利用率。冷却油液并不局限于某一特定液体,实际上其可以是发动机机油等比较常见的润滑油液,此种油液冷却和润滑性能良好,可有效保证主传动轴和从传动轴在运转时得到充分的润滑和降温[3]。除此之外,为了更好的保障主动斜齿轮和从动齿轮的冷却和润滑程度,转矩调节块转动时冷却油液还可通过润滑通孔进入到内润滑通道当中,此种设计可保证冷却油液直接达到齿轮之间的接触位置,充分冷却和润滑齿轮,使其使用寿命有效延长。

除此之外,还可以在第二腔室当中增加制冷单元,此种改进的主要目的是更好的控制冷却油液的温度,保证其可在适宜温度之内进行工作。进行此种改进主要是针对传动系统的高负荷工作条件,因在此种条件下会产生大量热量,若散热不及时则会导致油温上高,进而导致冷却油液的润滑效果受到影响,继而影响主传动轴、从传动轴使用寿命。可采用制冷器带动制冷单元,此装置的制冷效果良好,可以在短时间内将冷却油液温度降低到一定范围。启动制冷单元之时,制冷器可直接作用于冷却油液,通过热交换过程带走冷却油液当中的热量,达到降温目的。因为冷却油液完全充满第一腔室和第二腔室,而制冷单元的主要作用为降温整个传动系统,此种降温效果比较均匀,不仅可以有效防止热应力损坏部件或者导致部件变形,还可有效起到润滑效果,降低齿轮之间的摩擦和磨损程度。此外,设置制冷单元还可有效提升冷却油液的润滑性和流动性,帮助冷却油液更好的渗透于各个需要润滑的位置,形成保护膜,延长齿轮使用寿命。

4.3 从传动轴优化设计

在传动系统当中,转环的设计十分巧妙,主要设置在从传动轴的外圈处活动套位置,可在需要时调整从传动轴,以更好地适应转矩需求。此转环的设计可在活动槽内自由移动,而活动槽的内壁上固定设置有第二推动单元,主要任务是推动转环沿着活动槽的长度方向移动。此种设计可以增加从转动轴在转矩调节上的灵活性,当主传动轴面相应的从传动轴转矩过小时,第二推动单元会推动转环向上移动,进而使从动齿轮和转矩调节块远离主传动轴一侧的主动斜齿轮啮合转动。此种设计可以更加方便的调节从传动轴的转矩,进而满足车辆行驶的需求。

可采用电动推杆等装置实现第二推动单元的功能,这是一种比较常见的线行执行器,通过电动机驱动推杆进行伸缩运动,进而推动转环移动。在传动系统当中应用电动推杆作为第二推动单元具有如下几点优势:(1)精确控制:电动推杆可以精确控制推杆的移动速度和距离,进而精确控制转环的位置,保证从转动轴的转矩调整准确无误,更好的满足车辆行驶需求。(2)迅速响应:电动推杆的响应速度较快,可以短时间内迅速移动推杆,及时调节传动系统。(3)可靠性高:电动推杆具有相对简单的结构,可以平稳运行,而且经过长时间的测试和使用,可靠性比较高。在传动系统当中使用电动推杆作为第二推动单元,可有效保证系统长期稳定运行和可靠性。(4)维护简单:电动推杆的可维护性良好,其结构相对清晰,方便拆卸和组装,在需要维修和更换时可在短时间内快速完成,使维护时间减少,降低成本。

5 结语

通过总结新能源汽车传动系统的主要类型,制定了传动系统优化方案,即转矩调节块优化、转矩调节箱优化和从传动轴优化,通过详细的优化设计,新能源汽车传动系统的效率和可靠性得到了显著提升。然而,未来的新能源汽车传动系统仍面临着诸多挑战,如进一步提高传动效率、降低噪声和振动、增强系统的耐久性等。因此,持续的创新和优化将是新能源汽车传动系统发展的关键。而新能源汽车传动系统的优化策略将在技术创新和系统集成的推动下不断发展,为新能源汽车的普及和可持续发展作出重要贡献。

参考文献:

[1]陈清,罗华,彭天玲.新能源电动汽车传动试验系统[J].防爆电机,2019,54(05):32-34.

[2]费宁忠.新能源汽车传动系统的轻量化设计与典型应用[J].金属加工(冷加工),2020(04):14-18.

[3]王春风,赵青青.新能源汽车动力传动系统优化研究[J].黑龙江科学,2021,12(08):106-107.