某插电混动车型的排放和后处理开发应用

2024-07-05史冬敏闫海东

史冬敏 闫海东

摘 要:文章针对插电混动(PHEV)汽油车型电池提供部分动力和发动机启停频繁的运行特点,发动机运行工况点灵活且相对集中,同时发动机的频繁启动时的污染物排放高。基于此,对PHEV车型的排放后处理进行匹配开发,以台架性能结果展开评估,包括起燃温度、储氧性能和背压特性,针对台架性能优异的后处理新技术开展整车排放(WLTC+RDE)试验,同时对比混动和传统车发动机运行特点,并对混动车的后处理选型开发特点进行小结。文章筛选出低成本高性能的排放后处理技术方案,实现降本增效的同时为应对愈加严格的排放法规储备技术。

关键词:混动PHEV 排放 后处理匹配 RDE

1 引言

在“双碳”目标的推动下,各种型式的新能源汽车逐步扩大市场,其中插电式混动汽车因其续航里程的优势已逐步被消费者接受。排放和能耗法规对混动车型明确了测试要求,且其复杂程度及测试要求明显高于传统燃油汽车。并且由于插电式混动汽车的电池容量较大,发动机的使用范围更加灵活,为了达到省油的目的,起停工况较多,未充分热机情况下,起停对污染物排放和颗粒物排放带来了不小的压力,优秀的后处理三元催化转换器(TWC)和颗粒捕集器(GPF)匹配是非常有效的机外净化措施[1]。尤其是排放法规的愈加严格,对汽车后处理装置的要求越来越高,通过使用更低的载体重量(热容)和超薄壁载体可以更快的加热,同时优化贵金属分配方式,并改善车辆冷启动排放;此外,贵金属铂金(Pt)、钯金(Pd)和铑金(Rh)的价格较高,通过采用后处理新技术可降低贵金属总量,降低整车匹配开发成本,从而提升品牌车型竞争力。

本文基于某动力平台基础项目插电混动车型开展后处理技术方案匹配,以台架性能结果展开评估,对比超薄壁载体采用不同涂层新技术的台架性能和整车排放结果,筛选出低成本高性能的排放后处理技术和方案,以满足现阶段整车排放国6b+RDE法规为目标。文中通过对比台架后处理起燃温度、储氧性能和背压,再针对台架性能结果筛选较优后处理方案开展整车排放WLTC+RDE性能测试,同时对比混动和传统车发动机运行特点,并对混动车的后处理选型开发特点进行小结,对混动车的排放后处理选型特点给出建议,实现平台车型降本并为未来法规升级储备新技术。

2 插电混动车排放后处理系统简介

2.1 插电混动车特点简介

插电混动(PHEV),近几年发展势头迅猛,它具有省钱、无里程焦虑可上绿牌,动力提升明显的显著优势。PHEV车驱动能量端能量来源可以是电池或发动机或两者共同驱动,能实现电驱动、串联模式驱动、电机和发动机并联模式驱动及发动机直驱等不同驱动方式,能最大化优化能量来源途径,实现能量效率最优。其主要特征:电池容量大、能充电、纯电续航长、小排量车型油耗在2L/100km以下(充电环境好);由于电机电池分担部分动力,发动机运行工况点平顺稳定经济性能好;且发动机启停频次远高于传统车。

2.2 混动汽油车排放后处理简介

混动车排放后处理包括催化剂涂层和载体两部分,本文主要在载体不变的前提下,对催化剂涂层进行研究,方案设计主要参考PHEV车型的启停策略、发动机排量和空燃比的特点,同时结合已量产项目信息,选定贵金属含量波动范围和涂层技术方案。

混动汽油车的后处理系统包括三元催化器和颗粒捕集器两部分。三元催化器包含涂层和贵金属两部分,涂层由氧化铝(Al2O3)、铈锆氧化物和稀土金属等组成,贵金属主要指铂(Pt)、钯(Pd)、铑(Rh),通常以g/cft3表示贵金属的总量和比例;颗粒捕集器是具有捕集和处理颗粒(PM)功能的排气后处理装置,有涂覆式和非涂覆式(白载体)之分,涂覆式汽油颗粒捕集器(c-GPF)简称四元催化器,即具备颗粒物处理能力,又可转化气态污染物(THC、CO和NOX)。

文中混动车型的后处理系统采用紧耦合TWC+GPF布置方式,TWC端面距离发动机排气出口较近,有利于催化器起燃和冷启动阶段的污染物转化。

2.3 车型相关参数

试验在一款插电混动汽油车上进行,相关参数见表1所示,试验在常温发动机台架和排放试验室开展,过程中利用恒温恒湿系统控制试验室温度为(22~25)℃,湿度为45%±8%。

2.4 试验方案

催化器选型标准:以选型方案的台架性能结果作为初步筛选依据,以老化催化器的排放目标在对应车型限值的80%以下作为选型合格判定标准,同时综合新鲜排放结果(新鲜排放需考虑法规推荐劣化系数)进行判定。

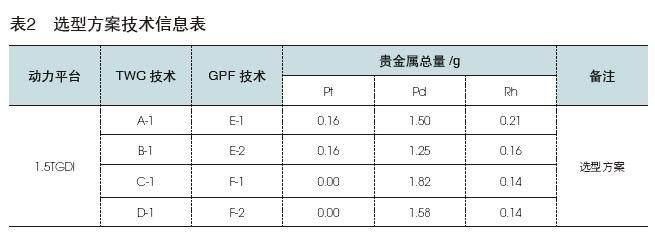

2.4.1 选型方案的技术信息

选型方案技术信息见表2,本次后处理选型采用台架老化GMAC875循环,同时开展排放后处理的台架性能测试;并在平台基础车型上进行后处理技术的排放性能对比,综合判断较优方案。

备注:

1)A-1采用新一代的涂层材料,一定程度上拓宽催化器转化窗口;

2)B-1为新一代涂层技术,特点是提高了PGM分散度,改善HC冷启动的转化效率,可以降低Pd含量;

3)C-1和D-1是同一涂层技术,区别是贵金属用量不同,其技术特点:起燃性能和动态储氧能力较优越,冷启动、高/超高速段污染物转化性能较好;

4)台架老化循环为台架GMAC875循环,老化时间100h(基于经验及实车SRC循环)。

3 试验结果与分析

文中通过分析各技术方案台架性能的数据结果,再进一步开展整车排放性能试验,分析总结较优技术方案,并以此作为降本产品开发的选型技术预研,储备新涂层技术备用。

3.1 后处理方案的台架性能对比

台架性能包括起燃性能、储氧性能和背压性能,首先通过4种性能的对比,分析各技术方案性能的优势,选择较优方案开展进一步整车排放性能测试。

3.1.1 起燃性能

图1~图6分别是各技术方案的台架新鲜和老化的起燃温度(包含T50和T90),表现如下:

a)新鲜催化器:C-1在T50上略有优势;B-1的T90表现优势明显,较A-1和C-1两高方案低5-8℃;

b)老化催化器:B-1起燃温度整体最优,所有污染物的T50和T90均较两个A-1和C-1高方案低5℃左右,NOx低8℃;

c)起燃衰减量:B-1的T50的衰减量最小;

针对台架起燃性能,B-1的技术方案起燃性能最佳,且其贵金属用量也较低。

备注:①T50为各污染物转化效率50%对应的温度点,称为起燃温度点;T90同理;②T50和T90温度越低,起燃性能越好;③起燃温度为(TWC+GPF)整体测试。

3.1.2 储氧性能

图7~图8是各技术方案的储氧性能对比,详细如下:

a)新鲜催化器:B-1在高低温度/流量下的储氧量最高;D-1因贵金属含量降低,相对C-1的储氧有5%左右的降幅;

b)老化催化器:B-1在高低温度/流量下的储氧量最高,较其它方案高20%;

c)劣化率:A-1和B-1两方案的储氧劣化整体低于C-1和D-1;

注:①储氧仅测试TWC;②储氧高,对高排气流量CO和NOx的转化有益处。

3.1.3 背压性能

图9是选型方案的GPF台架背压对比,具体如下:

a) GPF:A-1和B-1背压低,较C-1和D-1背压低4.4kpa(约24%);

b) GPF背压增加率:老化后,F涂层技术的两个GPF背压增加率达30%;这与其涂覆方式和涂覆量强相关,使用高捕集效率的涂覆方式和涂覆量,则意味着其初始背压高,也决定了其老化后背压更高;E涂覆技术的初始背压相对低,经老化后的背压无明显差异。E系列技术和F系列技术分别属于不同颗粒物捕集效率需求的样件,但也因此带来背压差异的问题,故下一步通过整车排放筛选相应技术。

台架性能小结:技术方案B-1的起燃性能、储氧性能、GPF背压性能均较优;F涂覆技术系列对应的GPF技术方案背压高且背压增加率也高,但捕集效率较优;结合贵金属用量的特点,选用B-1/E-2和D-1/F-2两组组合开展下一步整车排放试验选型。

3.2 整车排放性能对比

以基础项目车型H作为选型样车,选用B-1/E-2和D-1/F-2两组组合开展整车排放验证,变形项目L车型进行排放验证,车辆信息见表1。

3.2.1 基础车型H和变形项目车型L的技术方案选型

不同涂层技术B-1/E-2和D-1/F-2两组的低成本老化方案整车排放结果:由图10~图11可知,B-1/E-2和D-1/F-2均满足整车H和L排放开发目标80%,D-1/F-2的NMHC略有优势,车辆的排放污染物主要集中在前几次启动时,总的污染物排放水平占限值百分比较低,远低于开发目标。考虑D-1/F-2的GPF技术背压较高,选型匹配度略差,且其贵金属成本比B-1/E-2方案略高,针对H车型1.5TGDI的发动机动力平台,B-1/E-2的技术方案更合适。

3.2.2 基础车型H的RDE排放

基于H车型的B-1/E-2方案RDE路试排放验证,结果见表3,开空调条件下,新鲜和老化催化器的NOx和PN排放均在RDE限值的20%以内,很好的满足排放法规中RDE的要求,且余量较大;另外,路试Sport排放最高的运行模式时的排放,冷机启动催化器加热阶段各污染物冒出峰值;在急加速过渡工况和高速工况,负荷瞬间增加或大负荷行驶时,伴随着换挡和空燃比的波动, PN冒出峰值较多,考虑PN和NOx跟RDE法规限值相比,余量较大,B-1/E-2方案已能很好满足RDE排放法规的要求,此方案的贵金属用量最低,GPF背压小且背压波动率也小,成本最低。

综上,整车WLTC和RDE排放结果,选型B-1/E-2方案能很好满足RDE排放法规的要求,包括颗粒物PN的新鲜样件的RDE排放也满足要求,故针对H车型1.5TGDI动力平台的技术选型,B-1/E-2方案较适合且成本最低。

3.3 混动车型排放运行工况特点及对后处理选型的启示

混动车型由于电池和电机在低速小负荷运行或大负荷提供部分助力,其发动机运行工况点与传统发动机有差异,见图12和图13分别列出了混动和传统车型RDE的发动机运行工况点:(1)混动车发动机工作点转速和负荷较集中,基本集中在经济性较好的区域;(2)传统车的发动机工况点则较分散,高速段则更偏向大负荷外特性区域,负荷波动范围大。由此可见,混动车CO和NOx排放的挑战低于传统车,不容易进入外特性扫气区域或者大负荷排温超的空燃比加浓区;但由于混动车的频繁启停,THC/NMHC排放挑战高于传统车(启动次数的影响),基于此考虑混动车的催化剂方案:TWC优选起燃性能好的涂层技术,且贵金属分区比例做出适当调整;基于发动机工作点处于高空速概率较低的情况,紧耦合GPF的Rh含量根据实际情况适当调整;同时,由于运行工况点差异,基于SRC计算的老化时间差异也较大,混动车的老化时间已大大减少;针对混动车型,结合老化循环特点,可适当调整降低催化器的老化时间。

4 结论

(1)本文的排放后处理选型,先通过基础台架起燃温度、储氧性能和背压性能试验,对比各技术方案的特点,其中B-1/E-2和D-1/F-2两方案的贵金属用量较低,起燃温度和储氧性能较优,但F-2的GPF方案背压较高,老化后背压增加率更高,F-2适用于颗粒物排放高对捕集效率需求高的车型,可为新车型开发作技术储备。

(2)较优的后处理技术方案用于整车WLTC和RDE排放验证,WLTC排放在法规限值的80%内,RDE排放在法规限值的20%内,筛选出B-1/E-2满足混动车的后处理开发要求,且其技术成本比其他方案均低。

(3)针对混动车型启停次数多且发动机工作点集中在经济区,建议后处理选型选取起燃性能优异;结合大空速的转化效率需求较低,GPF适当调整贵金属分配方式,并适当调整催化器老化时间,对混动车进行针对性匹配,最大化降低成本。

参考文献:

[1]Kaoru Horie, Hitoshi Takahasi, and Shusuke Akazaki.,Emissions Reduction During Warm-Up Period by Incorporating a Wall-Wetting Fuel Model on the Fuel Injection Strategy During Engine Starting. SAE paper 952478.

[2]王振喜,冯朋朋,王谋举,等. WLTC 工况下颗粒物排放特性研究及优化[J].汽车技术,2020(10):27-32.

[3]轻型汽车污染物排放限值及测量方法(中国第六阶段):GB18352.6-2016 [P].北京:中国环境科学出版社.

[4]禹文林,叶文龙,龙会游,等.轻型汽油车实际行驶污染物排放的影响因素[J].汽车安全与节能学报,2020,11(1):8.