某金矿提金工艺改造及生产实践

2024-06-28吴志国王红星于鸿宾

吴志国 王红星 于鸿宾

收稿日期:2024-01-05; 修回日期:2024-03-09

作者简介:吴志国(1975—),男,工程师,从事金矿综合利用工作;E-mail:914526964@qq.com

摘要:针对贵州某微细粒浸染型含泥氧化金矿堆浸过程中金浸出速率慢和金浸出率低的问题,对现场生产工艺进行了优化。在矿石工艺矿物学研究和堆浸提金条件试验基础上,结合现场生产实际,诊断出制约堆浸过程提金困难的主要原因是矿石中金矿物大多以微细粒形式存在、矿物单体解离度差、易泥化矿物含量高、矿堆渗透性较差、浸液pH和氰化物质量分数较低、喷淋强度较大等。针对生产过程中存在的问题,采取相应优化措施,经现场改造后,金浸出率由35 %提高至57 %,达到预期优化效果,为企业带来显著经济效益。

关键词:微细粒;氧化型金矿;堆浸;渗透性;含泥

中图分类号:TD953 TF831 文章编号:1001-1277(2024)06-0041-04

文献标志码:Adoi:10.11792/hj20240609

引 言

黔西南金龙黄金矿业有限责任公司(下称“金龙公司”)位于贵州省安龙县普坪镇戈塘村,距离安龙县城23 km。金龙公司选矿厂原生产工艺为全泥氰化炭浸工艺,处理量为500 t/d,产品为合质金。由于金龙公司尾矿库未做防渗处理,不能满足当前环保要求,故金龙公司对其选矿厂进行了全面停产整顿和生产工艺改造,采用堆浸提金工艺取代原有选矿工艺。然而,堆浸提金工艺自投产使用后,金浸出速率较慢,金浸出率仅35 %,为金龙公司正常生产运营带来极大困扰。因此,如何提高堆浸提金的金浸出率成为公司亟须解决的难题。本研究在矿石工艺矿物学研究和堆浸提金条件试验研究的基础上,对现场堆浸提金工艺进行了改进,达到了预期优化效果,为今后的生产实践和日常管理奠定基础。

1 矿石性质

1.1 化学分析

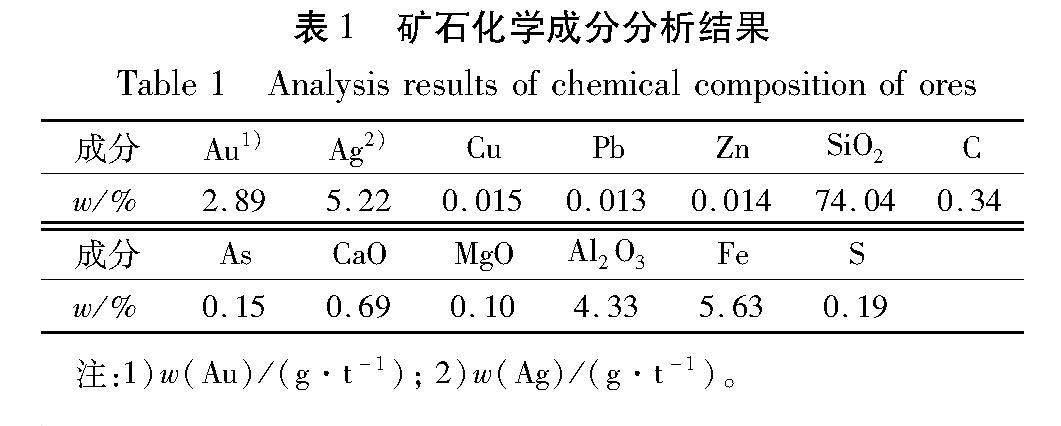

矿石化学成分分析结果见表1。由表1可知:该矿石中有价金属金品位为2.89 g/t,银品位、铁品位分别为5.22 g/t、5.63 %,含硫0.19 %、含砷0.15 %,铜、铅、锌等金属含量较低。

1.2 矿物组成

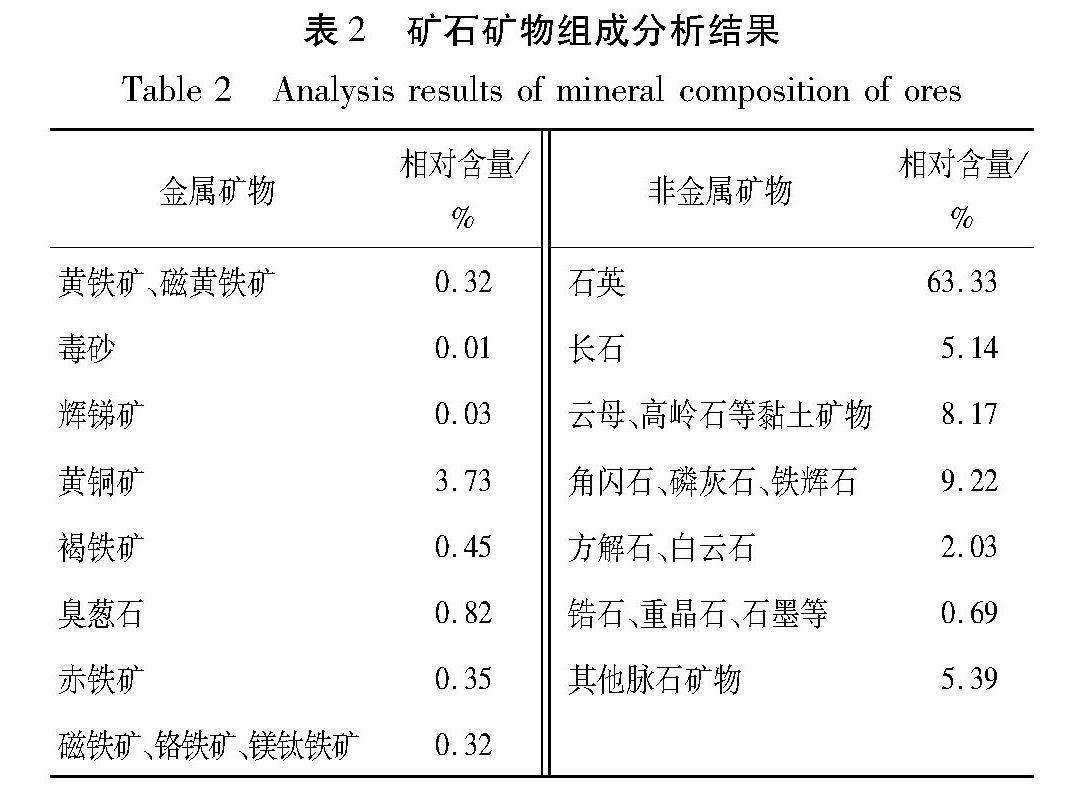

通过对矿石进行自动矿物解离分析仪(MLA)检测,确定了矿石的矿物组成及相对含量,检测结果见表2。

由表2可知:矿石中金属矿物占6.03 %,金属矿物主要为黄铜矿,其次为褐铁矿、臭葱石,少量黄铁矿、磁黄铁矿、磁铁矿、铬铁矿、镁钛铁矿等;脉石矿物主要为石英(63.33 %),且云母、高岭石等易泥化的黏土矿物含量较高(8.17 %),脉石矿物合计占93.97 %。矿石氧化率较高,达92.09 %。

1.3 粒度组成

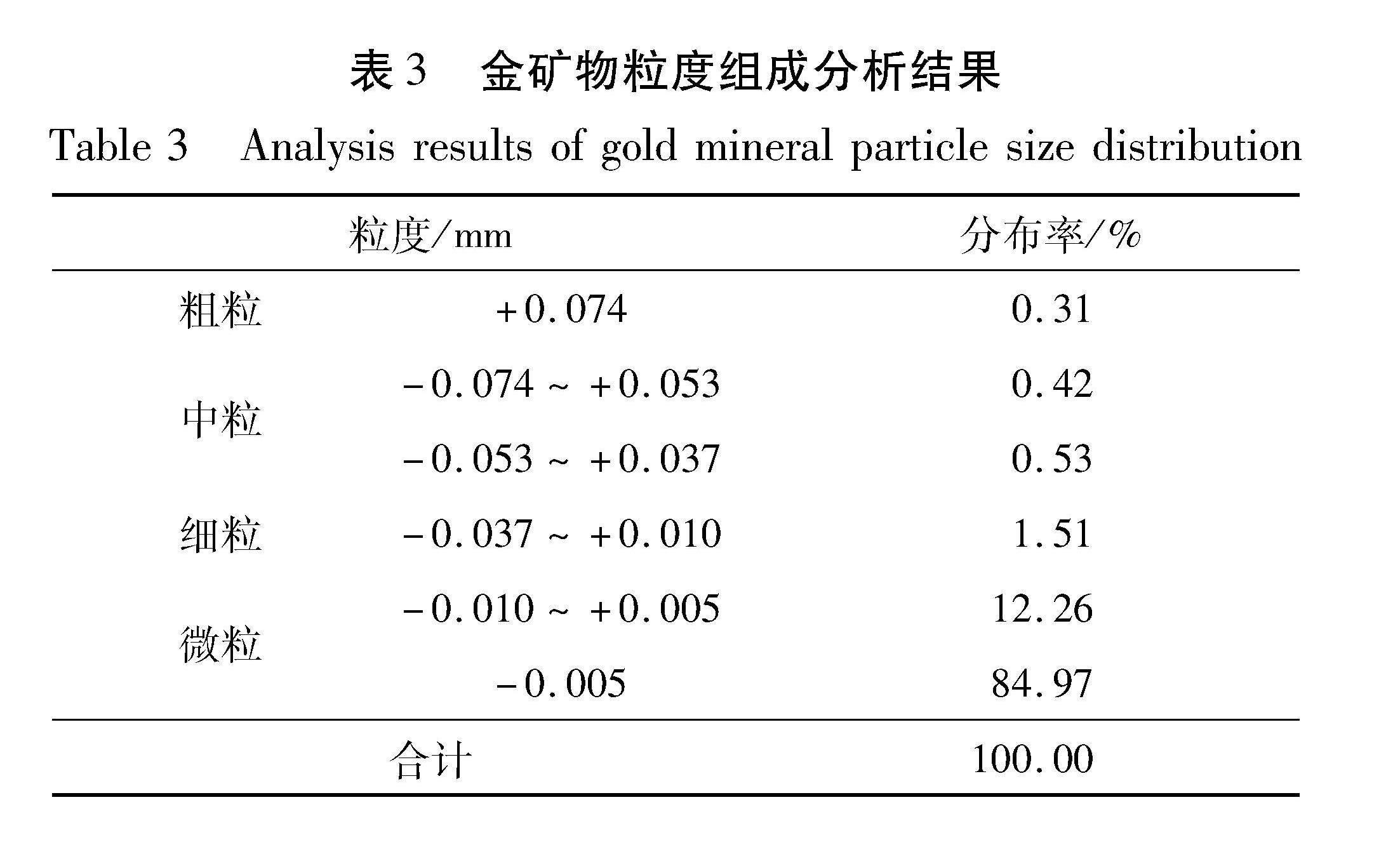

矿石中金矿物粒度组成分析结果见表3。由表3可知:金矿物嵌布粒度微细,微粒金占97.23 %,细粒金占1.51 %,粗粒金、中粒金分别占0.31 %、0.95 %。

1.4 金矿物嵌布特征

在磨矿细度-0.074 mm占90 %条件下,对金矿物嵌布特征进行分析,结果见表4。

由表4可知:矿石中单体与连生金占78.20 %;包裹金占21.80 %,其中,金属矿物包裹金占1.55 %、脉石矿物包裹金占20.25 %。通过上述矿石性质分析结果可知,该矿石工艺类型为微细粒浸染型含泥氧化金矿。

2 堆浸提金试验

为了对生产现场工艺优化提供技术支持,对该矿石进行堆浸提金试验研究。

2.1 堆浸粒度试验

堆浸粒度试验结果直观展示了在相同堆浸时间下金浸出率与矿石堆浸粒度的关系。以氰化钠为浸出剂,开展此次试验。堆浸粒度试验流程见图1,试验结果见表5。

由表5可知:当堆浸时间相同时,堆浸粒度由0~50 mm降低到0~30 mm,金浸出率呈下降趋势;堆浸56~63 d,0~50 mm堆浸柱金浸出率增长极为缓慢,而0~30 mm堆浸柱金浸出率仍有增长;0~50 mm堆浸柱在49 d时金浸出率与0~30 mm堆浸柱在63 d时金浸出率基本一致。另外,试验过程中发现,与0~50 mm堆浸柱相比,0~30 mm堆浸柱金浸出率增长缓慢,这是由于0~30 mm堆浸柱的矿石渗透性较差,因此在实际生产中需兼顾矿堆渗透性对堆浸提金效果的影响。综上所述,最终采用堆浸粒度0~50 mm。

2.2 堆浸时间试验

在堆浸粒度0~50 mm条件下,以氰化钠为浸出剂,考察堆浸时间对金浸出率的影响。堆浸时间试验流程见图1,试验结果见图2。

由图2可知:随着堆浸时间延长,金浸出率逐渐提高;浸出初期(≤28 d),金浸出率增加幅度较大;浸出中期(28~42 d),金浸出率增加幅度变缓;浸出后期(42~63 d),金浸出率增加幅度再度变缓;堆浸时间达到63 d时,该矿石实验室堆浸提金试验基本达到终点,最终金浸出率为62.63 %。

3 现场生产工艺及影响因素分析

3.1 现场生产工艺

金龙公司选矿工艺改造为堆浸提金工艺后,现场生产工艺流程见图3。

由图3可知:矿石开采后,经采场附近圆锥破碎机破碎后运至堆浸场进行筑堆,石灰添加量为10~15 kg/t,矿堆高度为5~7 m。矿堆筑成后,用石灰水淋洗矿堆至浸液pH值为10.5,而后用泵输送贫液池中氰化钠溶液至喷淋带内,对矿堆进行氰化浸出。浸出的含金贵液输送至载金炭吸附塔中,吸附后的贫液返回贫液池循环使用。吸附塔内的载金炭经脱水干燥后进行解吸、电解和冶炼,产出合质金。完成提金过程二次解吸后的贫炭经湿法除杂后可返回堆浸提金流程继续使用。

3.2 影响因素分析

在对矿石进行工艺矿物学研究和堆浸提金试验的基础上,结合现场生产实际,诊断出制约现场生产指标的主要因素为:

1)矿石中金矿物嵌布粒度较细,通常以微粒金为主,占97.23 %;当矿石磨矿细度-0.074 mm占90 %时,矿石中包裹金高达21.80 %,大量包裹金的存在限制了金浸出率的提高。

2)矿堆渗透性较差,表面积水严重,影响金浸出;矿石中含大量云母、高岭石等黏土矿物,这部分矿物不仅易发生泥化现象,而且具有遇水易膨胀的性质,严重降低了堆积矿石间的孔隙度,减少甚至堵死浸液的流通通道,降低了浸液渗透率,导致矿堆渗透性较差;另外,堆浸提金过程中钠离子会进一步使黏土矿物膨胀,使得矿堆原有孔隙度进一步减小,恶化矿堆渗透性,影响金浸出率[1-4]。

3)矿堆筑矿高度较高,金浸出效率较低。由于该矿石氧化率高达92.09 %,同时易泥化矿物含量较高导致矿堆渗透性较差,喷淋液在矿堆表面易形成“积液”和“沟流”现象,无法顺利进入矿堆内部,致使金浸出效率较低[5-7]。

4)药剂用量较小,不利于金快速浸出。现场生产过程中,浸液pH值较低,通常为9.0~10.0,易导致浸液中氰化物挥发,不仅增加企业生产成本,还会污染环境。研究结果表明,当氰化钠质量分数低于500 g/t,金浸出速率随溶液中氰化物质量分数增加而增加,而现场生产浸液中游离氰化钠质量分数仅为50~100 g/t,这会导致金浸出速率大幅降低[1]。

5)现场筑堆完成后,调整pH时间较长,另外现场喷淋强度较大,可达20 L/(m3·h),会进一步恶化矿堆渗透性,不利于金的浸出[8-10]。

6)现场生产过程中,喷淋孔结垢严重,影响喷淋正常进行,同时活性炭表面“钙化”严重,影响含金贵液吸附。

4 生产优化实践

针对现场生产过程中存在的实际问题,分别从药剂用量、矿堆高度、喷淋强度、矿堆渗透性、喷淋方式等方面开展现场生产工艺优化实践。

1)针对现场浸液pH和氰化物质量分数较低的问题,增大现场药剂用量。首先,对矿石进行石灰用量条件试验,确定现场生产过程中石灰最佳理论用量为20~21 kg/t,此用量能够保证浸液pH值稳定在10.5~11.5。在新矿筑堆过程中,按照理论用量的120 %添加石灰,保证浸出处于适宜pH范围内。结合堆浸提金试验结果,现场浸出过程可以分为浸出初期、浸出中期和浸出后期,这3个阶段浸液中氰化钠质量分数有所不同,浸出初期氰化钠质量分数为300~500 g/t,浸出中期氰化钠质量分数为200 g/t,浸出后期氰化钠质量分数为50~100 g/t,在最大限度保证氰化钠质量分数的同时,降低其用量。

2)针对矿堆渗透性较差,浸出后期浸液无法渗透至矿堆底部的问题,调整矿堆筑矿方式,采用分层分堆方式筑堆,筑堆高度控制在1.5~3.0 m,根据筑堆时间进行分区喷淋,方便不同矿堆协调管理。

3)降低现场喷淋强度,喷淋强度由20 L/(m3·h)降低至8~10 L/(m3·h),能够有效缓解喷淋强度过高导致的矿堆表面“积液”和“沟流”现象,为浸液顺利进入矿堆内部创造条件。

4)根据矿堆表面渗透情况,及时对表面积水严重的矿堆进行翻矿处理,疏通前期喷淋过程中堵塞的浸液通道,同时增加矿堆内部含氧量,改善矿堆内部渗透性,提供良好的浸出环境。

5)堆浸场使用的喷淋孔在喷淋过程中容易堵塞,影响现场正常生产。因此,需频繁清理喷淋孔中污垢,方可使喷淋带处于正常工作状态。对堆浸场中部分生产区域采用选装喷头替代原有喷淋带,降低结垢问题对喷淋孔的影响。

6)强化对吸附作业的管理工作,保证各班次对吸附塔内载金炭进行有效反冲洗。除去吸附塔内杂质和析出的钙质沉淀,防止载金炭在吸附塔内结块,确保载金炭在吸附塔内处于悬浮状态,提高吸附塔的吸附效率。另外,对解吸后的贫炭进行湿法再生,再生炭经清洗筛除粉炭后返回流程使用,确保贫炭质量并防止粉炭进入流程引起金属流失。

通过实施上述优化措施,金龙公司金浸出速率和浸出率有了明显改善,经测算,金浸出率可提高至57 %,达到了预期生产效果。

5 结 论

1)金龙公司所处理矿石类型为微细粒浸染型含泥氧化金矿,矿石中金矿物嵌存粒度微细,氧化率高达92.09 %。金矿物被脉石矿物包裹严重,并含有大量云母、高岭石等黏土矿物,不利于浸出过程中金的回收。

2)堆浸提金试验结果表明:该矿石在实验室中经63 d堆浸基本达到浸出终点,金浸出率为62.63 %,堆浸粒度0~30 mm的堆浸柱渗透性较差,堆浸粒度0~50 mm的堆浸柱金浸出速率和金浸出率较好,在实际生产中需兼顾矿石渗透性对堆浸提金效果的影响。

3)通过对生产过程中药剂用量、矿堆高度、喷淋强度、矿堆渗透性、喷淋方式等开展生产工艺优化实践,金浸出率从35 %提高至57 %,达到了预期生产效果。

[参 考 文 献]

[1] 薛光.金银湿法冶金及分析测试方法[M].北京:科学出版社,2009.

[2] 姜涛.提金化学[M].长沙:湖南科学技术出版社,1998.

[3] 李少元.提高堆浸金回收率的生产实践[J].黄金,2004,25(6):45-47.

[4] 林茂.金矿堆浸提金工艺参数分析[J].中国资源综合利用,2021,39(5):10-11,29.

[5] 沈鑫.有效面积滴淋法在堆浸工艺中的应用实践[J].黄金,2023,44(8):48-51,57.

[6] 谢李泉.紫金山金矿缩短堆浸周期的研究与实践[J].矿产保护与利用,2002,22(5):25-29.

[7] 张海亮,王建文,马利凤,等.黄金堆浸工艺的工程应用研究进展与实践[J].有色金属(冶炼部分),2023(7):48-56.

[8] 张国刚,袁新民,白扬,等.塔吉克斯坦某金矿堆浸工艺设计与生产实践[J].黄金,2021,42(12):69-73.

[9] 陈喜山.论堆浸工艺中溶浸液的渗透问题[J].黄金,1997,18(12):37-40.

[10] 黄永泉.堆浸生产中缩短浸出周期的途径浅析[J].黄金,1996,17(4):42-44.

Experimental study on gold recovery process renovation

and production practice in a gold mine

Wu Zhiguo1,Wang Hongxing1,Yu Hongbin2

(1.Southwest Guizhou Jinlong Gold Industry Co.,Ltd.;

2.Changchun Gold Research Institute Co.,Ltd.)

Abstract:In response to the slow gold leaching rate and low gold leaching rate during the heap leaching process of a fine-grained dissemination,slimy,oxidized gold ore in Guizhou,the on-site production process was optimized.Based on ore process mineralogy research and heap condition experiments,combined with the actual production on-site,the main reasons hindering the gold recovery during the heap leaching process were diagnosed.These included the presence of gold minerals in fine particle form,low dissociation degree of mineral monomers,high content of easily sliming minerals,poor permeability of ore heaps,low pH value and cyanide mass fraction in leaching solution,and high spray intensity.Corresponding optimization measures were formulated to address the problems in the production process.After on-site renovations,the gold leaching rate increased from 35 % to 57 %,achieving the expected optimization effect and providing significant economic benefits for the company.

Keywords:fine-grained;oxidized gold ore;heap leaching;permeability;slimy