废旧电路板压力氧化—氰化提金试验研究

2024-06-28张修超张世镖郝福来

张修超 张世镖 郝福来

收稿日期:2024-02-05; 修回日期:2024-03-18

基金项目:国家重点研发计划项目(2022YFC2904500)

作者简介:张修超(1984—),男,工程师,硕士,从事矿石及含金物料中金的回收工作;E-mail:308922675@qq.com

摘要:对市面购买的废旧电路板进行压力氧化—氰化提金试验研究,考察了物料细度、物料质量分数、氧化温度、氧化时间等对压力氧化预处理效果的影响。试验结果表明:在物料细度-0.25 mm占80 %、物料质量分数30 %、氧气分压2.0 MPa、氧化温度200 ℃、氧化时间3.0 h、硫酸用量90 kg/t、氧化剂用量25 kg/t条件下进行压力氧化预处理试验,而后在适宜条件下进行氰化提金试验,平均金浸出率可达92.52 %。

关键词:废旧电路板;预处理;压力氧化;城市矿产;氰化提金;电子废弃物

中图分类号:TD952 TF831 文章编号:1001-1277(2024)06-0050-05

文献标志码:Adoi:10.11792/hj20240611

引 言

金作为一种贵金属,化学性质稳定,物理性能较为特殊[1],在各领域都发挥着重要作用[2]。随着金矿资源的不断开发,难处理金矿石所占比例越来越大,黄金开采行业面临的难题越来越多[3]。近年来,被称为“城市矿产”的电子废弃物引起更多重视,其中废旧电路板因资源量大、种类丰富、回收价值高,已成为与原生矿产资源同等重要的“城市矿产”资源。电路板中的金属,尤其金、银等,其品位是天然矿藏的几十倍甚至几百倍[4-5]。

目前,国内外处理废旧电路板的方法主要有机械法、火法冶金、湿法冶金、生物法等。基本步骤为废旧电脑、手机等拆解后,分拣出含有金、银、铜等有价金属的电路板,采用机械法处理后再采用火法冶金、湿法冶金、生物法等分离回收其中的有价金属[6-7]。鉴于电路板

特殊的结构及性质,其处理难度较大,故无法对金彻底回收。压力氧化预处理具有反应速率快、物料适应性强、运行成本低和环境污染小的特点[8]。本次试验采用压力氧化—氰化提金工艺对废旧电路板中金进行回收,考察物料细度、物料质量分数、氧化温度、氧化时间等对压力氧化预处理效果的影响,为后续工业试验提供技术支撑。

1 试验原料

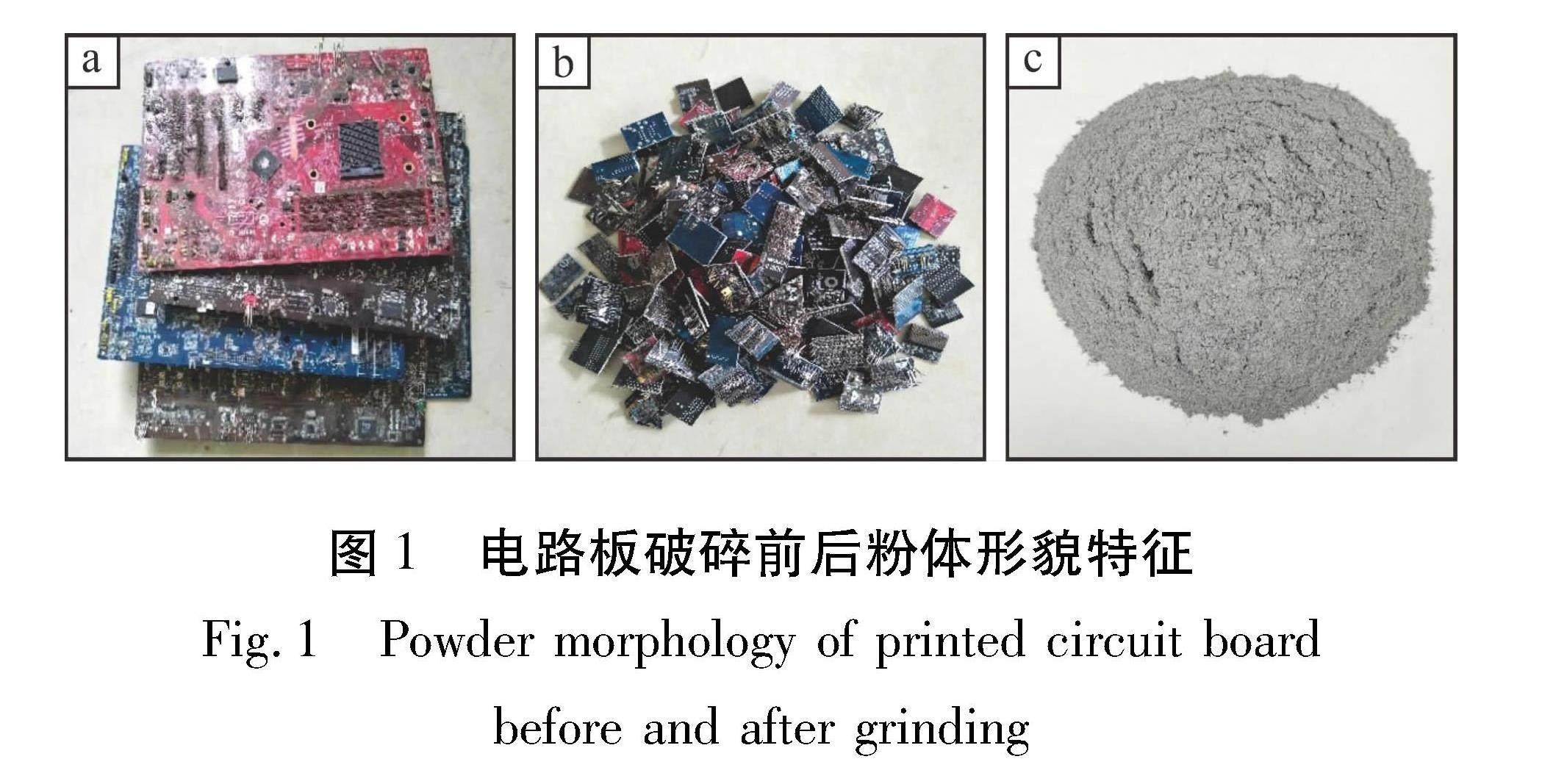

1.1 粉体形貌特征

以市面购买的废旧电路板为原料进行试验研究。首先将电路板剪切成约20 mm×20 mm的小块,然后进一步破碎至试验所需粒度。电路板破碎前后粉体形貌特征如图1所示。

1.2 化学分析

对所制得的电路板粉体混匀取样,进行化学成分分析,结果如表1所示。由表1可知:废旧电路板中金品位80.30 g/t,银品位510.8 g/t,均具有较高回收价值。

2 原理与方法

2.1 试验原理

对于难处理金矿石及各种含金物料,直接采用氰化提金工艺,金浸出率较低。若在氰化提金前采用压力氧化预处理可有效打开各种矿物对金矿物的包裹,提高矿物单体解离度,有利于金浸出率的提高。

在一定温度和压力条件下,金属硫化物被氧化,铜、铁等贱金属可以溶于酸性溶液中,氧化过程中Fe3+具有加速反应的作用,硫酸铁部分发生水解,化学反应式[8]为:

2CuFeS2+2H2SO4+5/2O2

2CuSO4+Fe2O3+4S+2H2O,

FeS2+H2SO4+1/2O2FeSO4+2S+H2O,

4FeSO4+2H2SO4+O22Fe2(SO4)3+2H2O,

Fe2(SO4)3+3H2OFe2O3+3H2SO4。

2.2 试验方法

首先,采用压力反应釜对电路板粉体进行压力氧化预处理。而后,将得到的氧化渣过滤洗涤至中性。最后,对氧化渣进行氰化提金。试验工艺流程如图2所示。

3 结果与讨论

在物料细度-0.25 mm占80 %、物料质量分数30 %、pH值11~12、氰化钠用量20 kg/t、浸出时间24 h条件下,直接进行氰化提金试验。结果表明,金浸出率为57.25 %,指标较差。因此,为了更好地浸出电路板粉体中的金,需对其进行压力氧化预处理。

3.1 单因素条件试验

3.1.1 物料细度

物料细度是影响压力氧化预处理效果的重要因素之一。在电路板粉体100 g、物料质量分数40 %、氧气分压1.5 MPa、氧化温度200 ℃、氧化时间3.0 h、硫酸用量100 kg/t、氧化剂用量30 kg/t条件下,考察物料细度对压力氧化预处理效果的影响,结果如图3所示。

由图3可知:随着物料细度增加,电路板粉体中金浸出率逐渐增加。在物料细度-0.25 mm超过80 %后,继续增加物料细度,金浸出率上升趋势不明显,说明在物料细度-0.25 mm占80 %时,即可达到较好氧化效果。这主要是因为电路板粉体破碎越彻底,金解离程度越高,越有利于包裹金暴露。但是,随着电路板粉体的不断细化,其比表面积增大,气-液-固多相反应动力相应加快,使得物料氧化程度增加[9-10]。综上所述,结合实际生产,-0.25 mm占80 %是较为合理的物料细度,在此粒度下能够达到较好氧化效果。

3.1.2 物料质量分数

物料质量分数对压力氧化预处理效果影响较大。在电路板粉体100 g、物料细度-0.25 mm占80 %、氧气分压1.5 MPa、氧化温度200 ℃、氧化时间3.0 h、硫酸用量100 kg/t、氧化剂用量30 kg/t条件下,考察物料质量分数对压力氧化预处理效果的影响,结果如图4所示。

由图4可知:随着物料质量分数增加,物料中金浸出率呈下降趋势。主要是因为随着物料质量分数增加,整个氧化体系黏度增加[10],氧气在溶液中扩散遇到阻碍,致使物料与溶解氧接触率降低,导致物料氧化效果较差。在物料质量分数30 %时,金浸出率为88.33 %,仍保持较高水平。综合考虑,选择物料质量分数30 %进行后续试验。

3.1.3 氧气分压

氧气分压是影响压力氧化预处理效果的重要因素之一。在电路板粉体100 g、物料细度-0.25 mm占80 %、物料质量分数30 %、氧化温度200 ℃、氧化时间3.0 h、硫酸用量100 kg/t、氧化剂用量30 kg/t条件下,考察氧气分压对压力氧化预处理效果的影响,结果如图5所示。

由图5可知:随着氧气分压提高,物料中金浸出率明显增加,在氧气分压增加到2.0 MPa后,金浸出率不再明显变化。这主要是因为氧气分压达到饱和前,随着其增大,溶液中含氧量随之增大,利于氧化过程的进行,促进物料中金属硫化物打开包裹,得到易于氰化提金的氧化渣,最终实现金浸出率的提高。在溶液中含氧量达到一定程度后,体系的反应速率受其影响减小[10],继续提高氧气分压,物料的氧化效果不再发生较大变化。综上所述,选取氧气分压2.0 MPa进行后续试验。

3.1.4 氧化温度

氧化温度是影响压力氧化预处理效果的重要因素之一。在电路板粉体100 g、物料细度-0.25 mm占80 %、物料质量分数30 %、氧气分压2.0 MPa、氧化时间3.0 h、硫酸用量100 kg/t、氧化剂用量30 kg/t条件下,考察氧化温度对压力氧化预处理效果的影响,结果如图6所示。

由图6可知:随着氧化温度升高,物料中金浸出率呈先增加后趋于平稳趋势,说明氧化温度对压力氧化预处理效果影响较大。当氧化温度在140 ℃~200 ℃时,金浸出率随氧化温度上升呈明显上升趋势;氧化温度超过200 ℃后,继续增加氧化温度,金浸出率不再增加。适宜氧化温度有利于氧化反应的进行,使物料中包裹金更容易被打开。这主要是因为氧化温度升高,溶液中分子运动加剧,活化分子数量增多,氧化反应过程中有效碰撞次数增多,进而使得反应速率加快[10-11]。综上所述,确定最佳氧化温度为200 ℃。

3.1.5 氧化时间

在电路板粉体100 g、物料细度-0.25 mm占80 %、物料质量分数30 %、氧气分压2.0 MPa、氧化温度200 ℃、硫酸用量100 kg/t、氧化剂用量30 kg/t条件下,考察氧化时间对压力氧化预处理效果的影响,结果如图7所示。

由图7可知:在氧化过程中,随着氧化时间增加,物料中金浸出率逐渐增加,说明充分的氧化时间能够确保物料具有较好氧化效果[12]。在氧化时间3.0 h时,金浸出率为92.55 %;继续增加氧化时间,金浸出率基本趋于稳定。表明体系中氧化反应已经比较彻底,物料中难浸金已经得到充分处理。综上所述,确定最佳氧化时间为3.0 h。

3.1.6 硫酸用量

在电路板粉体100 g、物料细度-0.25 mm占80 %、物料质量分数30 %、氧气分压2.0 MPa、氧化温度200 ℃、氧化时间3.0 h、氧化剂用量30 kg/t条件下,考察硫酸用量对压力氧化预处理效果的影响,结果如图8所示。

由图8可知:不加入硫酸情况下,物料中金浸出率为66.78 %,说明物料氧化效果较差。随着硫酸用量增加,金浸出率明显增加,表明硫酸在压力氧化过程中发挥了重要作用[12],其能够提供一种酸性环境,促进氧化反应进行,有效提高氧化效果。在硫酸用量为90 kg/t时,金浸出率为92.53 %,此时继续增加硫酸用量,金浸出率基本趋于稳定。且较高酸度和高温状态会加快设备腐蚀速度。综上所述,选择硫酸用量为90 kg/t进行后续试验。

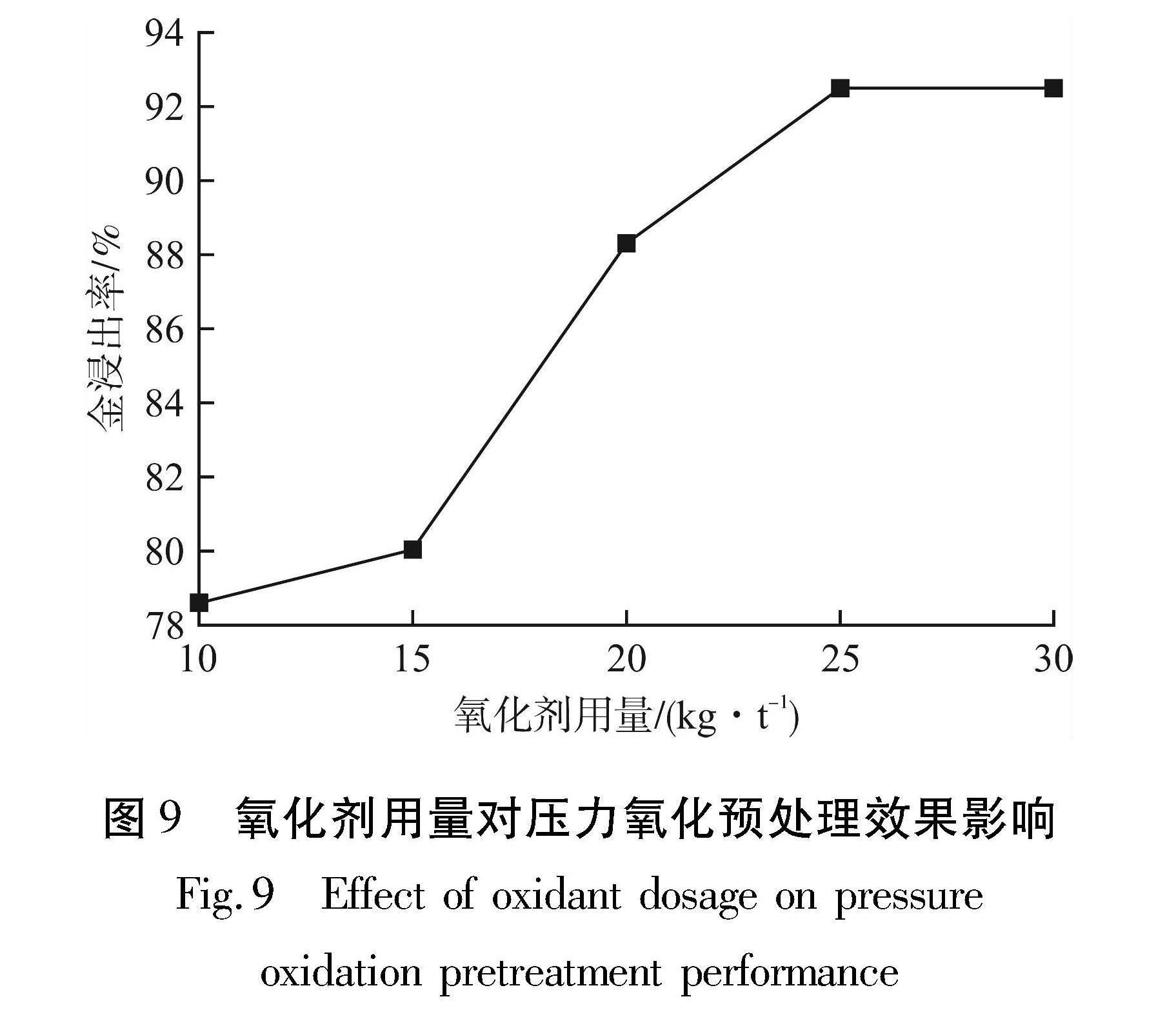

3.1.7 氧化剂用量

鉴于废旧电路板粉体不同于矿石的特殊性质,试验在压力氧化预处理过程中加入了氧化剂,促进电路板粉体的氧化。在电路板粉体100 g、物料细度-0.25 mm占80 %、物料质量分数30 %、氧气分压2.0 MPa、氧化温度200 ℃、氧化时间3.0 h、硫酸用量90 kg/t条件下,考察氧化剂用量对压力氧化预处理效果的影响,结果如图9所示。

由图9可知:随着氧化剂用量增加,物料中金浸出率逐渐增加,整体呈先上升后趋于平稳趋势;当氧化剂用量增加到25 kg/t时,金浸出率为92.50 %,能够达到较好氧化效果;继续增加氧化剂用量,金浸出率增加不明显。由于电路板粉体成分的复杂性,加入氧化剂可加速反应进行,进一步打开不同程度的包裹,使物料中金裸露,在氰化提金过程中具有较好浸出效果。综上所述,试验确定氧化剂用量为

25 kg/t。

3.2 综合试验

根据单因素条件试验结果,确定压力氧化预处理最佳条件为:物料细度-0.25 mm占80 %、物料质量分数30 %、氧气分压2.0 MPa、氧化温度200 ℃、氧化时间3.0 h、硫酸用量90 kg/t、氧化剂用量25 kg/t。氧化渣进行氰化提金,试验条件:物料质量分数为30 %、pH值为11~12、氰化钠用量为20 kg/t、浸出时间为24 h。综合试验结果如表2所示。

由表2可知:在该工艺流程下,进行压力氧化—氰化提金综合试验,平均金浸出率为92.52 %,指标良好。根据湿法冶金原理,可以按照该工艺参数进行下一步扩大试验和规模生产。

4 结 论

1)对废旧电路板进行了压力氧化—氰化提金工艺试验研究,得出最佳试验条件:物料细度-0.25 mm占80 %、物料质量分数30 %、氧气分压2.0 MPa、氧化温度200 ℃、氧化时间3.0 h、硫酸用量90 kg/t、氧化剂用量25 kg/t。

2)废旧电路板直接氰化提金,金浸出率为57.25 %,采用压力氧化—氰化提金工艺,平均金浸出率为92.52 %,提高了35.27百分点。

3)压力氧化预处理工艺可以有效打开金矿物的包裹,有利于氰化提金。选定的优化条件经综合试验验证,效果较好。该工艺可进行下一步研究,进行扩大试验和规模生产,为此类废旧电路板粉体高效提金提供技术支撑。

[参 考 文 献]

[1] YU S M,YU T T,SONG W P,et al.Ultrasound-assisted cyanide extraction of gold from gold concentrate at low temperature[J].Ultrason Sonochem,2020,64:1-10.

[2] HAN J H,LI X A,DAI S J.Electrochemical influence of quartz on cyanide leaching of gold[J].Chemical Physics Letters,2020,739:1-7.

[3] WANG H J,FENG Y L,LI H R,et al.Simultaneous extraction of gold and zinc from refractory carbonaceous gold ore by chlorination roasting process[J].Transcatitions of Nonferrous Metals Society of China,2020,30(4):1 111-1 123.

[4] 田庆华,李宇,邓多,等.电子废弃物中贵金属回收技术进展[J].贵金属,2015,36(1):81-88.

[5] 梁昌金.电子垃圾中金的生物浸取技术研究进展[J].韩山师范学院学报,2015,36(3):96-108.

[6] 张世镖,李健,赵国惠,等.废弃线路板中金属循环利用技术研究进展[J].黄金,2021,42(3):79-82.

[7] NATARAJAN G,TING Y P.Pretreatment of E-waste and mutation of alkali-tolerant cyanogenic bacteria promote gold biorecovery[J].Bioresour Technol,2014,152:80-85.

[8] 简椿林.某含锑难处理金精矿碱预处理—压力氧化—氰化提金试验[J].有色金属(冶炼部分),2019(4):1-5.

[9] 陈明军,杨泉,赵雨,等.难处理金精矿加压氧化预处理[J].有色金属(冶炼部分),2023(10):70-74.

[10] 王静,姚永南,张国刚,等.含砷碳难处理金精矿酸性压力氧化预处理试验研究[J].黄金,2013,34(1):48-52.

[11] 李健.含砷金精矿催化压力氧化—氰化提金试验研究[J].黄金,2021,42(1):64-67.

[12] 李奇伟,陈奕然,陈明军,等.某难处理硫化金精矿加压氧化—氰化浸金试验研究[J].黄金,2013,34(2):55-58.

Experimental study on pressure oxidation-cyanide leaching

for gold recovery from waste circuit boards

Zhang Xiuchao,Zhang Shibiao,Hao Fulai

(Changchun Gold Research Institute Co.,Ltd.)

Abstract:Experimental research was conducted on pressure oxidation-cyanide leaching for gold recovery from purchased waste circuit boards,investigating the effects of material fineness,material mass fraction,oxidation temperature,oxidation time,etc.,on the effectiveness of pressure oxidation pretreatment.The experimental results showed that conducting pressure oxidation pretreatment under conditions of material fineness of -0.25 mm accounting for 80 %,material mass fraction of 30 %,oxygen partial pressure of 2.0 MPa,oxidation temperature of 200 °C,oxidation time of 3.0 h,sulfuric acid dosage of 90 kg/t,and oxidant dosage of 25 kg/t,followed by cyanide leaching under appropriate conditions,resulted in an average gold leaching rate of 92.52 %.

Keywords:waste circuit boards;pretreatment;pressure oxidation;urban mining;cyanide leaching;electronic waste