金山金矿掘进爆破参数优化及应用

2024-06-28闵忠鹏王柏平张永亮吴迪

闵忠鹏 王柏平 张永亮 吴迪

收稿日期:2024-03-05; 修回日期:2024-04-03

基金项目:国家自然科学基金项目(52374209);山东省自然科学基金项目(ZR2023ME012)

作者简介:闵忠鹏(1985—),男,高级工程师,从事矿业工程研究与管理工作;E-mail:718140806@qq.com

*通信作者:王柏平(1997—),男,硕士研究生,从事采矿技术研究工作;E-mail:bopingwang@xs.ustb.edu.cn

摘要:针对金山金矿掘进爆破中存在的巷道超挖、进尺不达标和岩石过度破碎等问题,在-155 m中段进行了爆破漏斗试验,确定爆破参数范围,通过LS-DYNA数值模拟软件建立炮孔堵塞模型,根据不同延期时间的应力云图及全断面岩石损伤云图优化金山金矿的掘进爆破参数,最后进行现场试验验证全断面优化后爆破参数的普适性。结果表明:全断面优化后的掘进爆破参数能够满足矿山的生产要求,巷道断面平整,爆堆比较集中、岩石块度均匀,延期时间在100 ms以下能保证应力波的叠加,掘进爆破的平均炸药单耗从3.28 kg/m3下降至2.92 kg/m3,降幅达12.3 %;单位体积消耗雷管量从2.28发/m3降为1.97发/m3,降幅15.4 %。爆破效果较好,可在矿山推广应用。

关键词:巷道掘进;爆破漏斗试验;爆破参数;LS-DYNA数值模拟;钻爆法

中图分类号:TD235 文章编号:1001-1277(2024)06-0016-07

文献标志码:Adoi:10.11792/hj20240604

引 言

无论是地下矿山还是露天矿山,尤其是非煤矿山,都普遍采用凿岩爆破的开采方式,在矿产资源的开采历史中,钻爆法体现了其优越性。而且,在凿岩设备和炸药发展进程中,钻爆法扮演着重要的角色。因此,如何低成本、高效率地掘进巷道已是各大矿山亟须解决的重要问题之一。

爆破参数主要包括孔网参数、装药参数和起爆参数[1-2]。而在这些参数中,掏槽效果对于整个爆破的最终效果影响较大。国外学者在20世纪70年代就对垂直掏槽方式开展了研究,垂直掏槽分为缝形掏槽、桶形掏槽和螺旋掏槽。LANGEFORS等[3]提出含空孔直孔掏槽理论,讨论了引发岩体爆破后产生粉碎、塑性及弹性变形破坏所对应的空孔直径及炮孔间距,建立反映空孔效应的半经验半理论公式。SHAPIRO[4]通过对比分析直孔、空孔直孔及分阶段掏槽等方式的掏槽效果,提出了爆破评价新标准,总结了适用条件不同的掏槽孔布置方案。陈贵亮等[5]提出在较坚硬大理岩层中掘进巷道时采用螺旋掏槽替代传统桶形掏槽,可改善爆破效果,提高爆破效率,降低材料单耗。

随着研究的深入,各学者针对不同的爆破问题提出了不同的手段来优化爆破参数。国内一些学者研究了炮孔填塞机制:任少峰等[6]研究了金矿掘进中最佳炮孔填塞长度,其团队在LS-DYNA数值模拟的基础上得到了爆破质量随填塞长度的变化规律,过长或过短的填塞都会引起不良爆破效果;蓝樊革等[7]利用LS-DYNA数值模拟分析了无填塞、填塞黄泥和填塞黄泥+水袋3种工况条件下填塞材料对岩石爆破效果的影响,结果表明:填塞黄泥+水袋的爆破效果最佳。随着微差爆破技术的兴起,一些学者开始研究微差爆破对爆破参数的影响:JOHANSSON等[8]通过模拟试验得到孔间延期时间与最小抵抗线之间关系,并得出孔间延期时间是最小抵抗线的0~1.1倍时爆破效果最好;VANBRABANT等[9]指出,相邻炮孔间应力波的相互叠加能提高破碎效果,他们进行了一系列的现场试验,得出平均破碎度提高了近50 %;蒲传金[10]通过分析逐孔起爆技术研究现状,提出逐孔起爆延期时间应当根据不同岩石力学性质,综合爆破孔网参数,最终达到降低爆破振动及爆破效果的目的;李祥龙等[11]为了有效控制地下爆破振动效应,改善岩石破碎效果,根据地下矿山实际生产条件,采用高精度高强度数码电子雷管,开展了精确延时逐孔起爆的现场试验研究。

综合以上学者对于爆破参数的研究,爆破掘进参数优化方向主要是掏槽方式的优化、爆破时间对于爆炸能量传递的优化及炮孔堵塞的优化等。中国黄金集团江西金山矿业有限公司(下称“金山金矿”)目前掘进爆破中存在巷道超挖、进尺不达标和岩石过度破碎等问题。因此,亟须通过优化爆破参数来降低炸药单耗,达到矿山降本增效的目的。

1 工程背景

金山金矿-155 m中段矿石矿物组成比较简单,金属矿物除自然金外,主要为黄铁矿,其次为金红石、磁铁矿、赤铁矿、黄铜矿、闪锌矿、毒砂及方铅矿等;脉石矿物主要为石英,次为绢云母、钠长石、铁白云石和绿泥石等。矿体底板围岩主要为绿泥石千枚岩、超糜棱岩及变质安山玄武岩,顶板围岩主要有含碳千枚岩、含碳千糜岩、凝灰质千枚岩及超糜棱岩,矿体与围岩靠样品分析圈定边界。围岩蚀变普遍发育,主要有硅化、绢云母化、黄铁矿化,其次为绿泥石化和碳酸盐化。围岩稳固性尚可。-155 m中段矿体整体走向北西,倾向北东,走向长度为600~1 000 m,倾角为21°~40°。

2 爆破漏斗试验

2.1 单孔爆破漏斗试验

2.1.1 试验方案

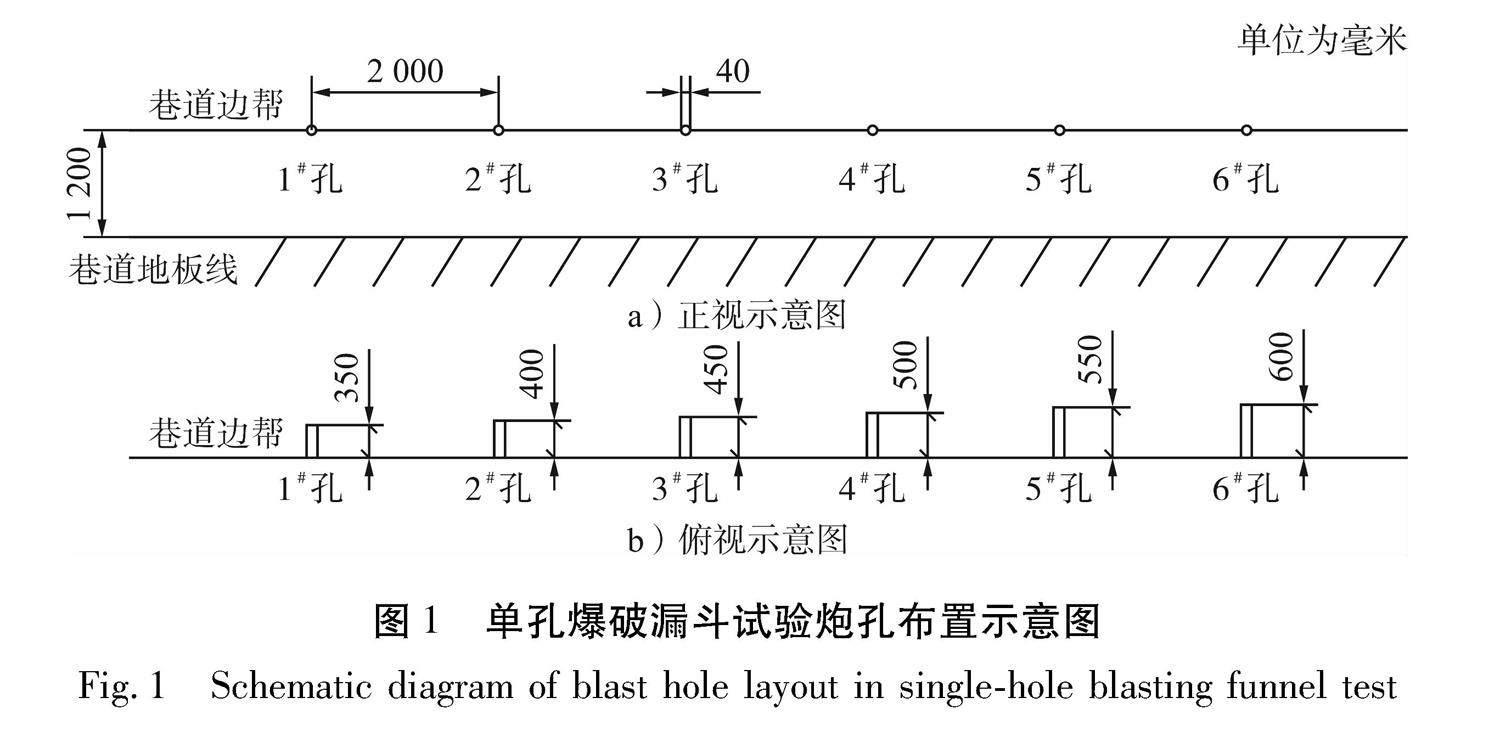

钻孔位置选择在井下-192 m中段3#凿岩巷,炮孔离底板距离1.2 m左右,并尽量确保炮孔在同一水平上,同时选择的钻孔位置应尽量保持平整。采用手持式凿岩机进行钻孔,钻孔直径为40 mm,垂直巷道面钻凿,每次钻孔后,需对炮孔的深度及角度进行验证,以充分保证试验的准确性。设置的炮孔间距为2.0 m,防止相邻炮孔互相影响。炮孔深度为0.35~0.60 m,按0.05 m递增,即0.35 m、0.40 m、0.45 m、0.50 m、0.55 m、0.60 m,共计6个炮孔。炸药采用2号岩石乳化炸药,药卷直径为32 mm、长度为300 mm,药卷质量为0.3 kg/卷。每个炮孔装半卷药,每孔装药量为0.15 kg,6个炮孔共需炸药0.9 kg。采用数码电子雷管,共需要6发。采用单孔孔底起爆、孔间逐孔起爆的方式进行起爆。采用炮泥机制成的炮泥进行填塞,对于深度小于1 m 的炮孔采取整孔填塞。单孔爆破漏斗试验炮孔布置示意图见图1。

2.1.2 试验结果及分析

经过现场实地查看及测量发现,单孔爆破漏斗试验中,炮孔深度0.40~0.55 m时爆破漏斗成形较为良好,具有可见的漏斗形状(见图2),而炮孔深度0.60 m和0.35 m炮孔因炮孔位置在岩石节理裂隙发育段,导致爆破漏斗形状较差。通过现场测量得到单孔爆破漏斗试验数据,结果见表1。

根据单孔爆破漏斗试验结果,绘制单孔爆破漏斗特征曲线,见图3。研究中一般采用最小二乘法原理,对试验所得的数据进行多项式曲线回归分析,即可得到爆破漏斗半径与药包中心埋深(R-L曲线)拟合多项式及爆破漏斗体积与药包中心埋深(V-L曲线)拟合多项式,从而拟合出相应的特征曲线。根据特征曲线变化情况及岩石的破碎情况等条件综合考虑,即可确定在该试验条件下单孔爆破漏斗试验的最佳药包中心埋深、最佳爆破漏斗体积和最佳爆破漏斗半径等参数,为后续爆破漏斗试验的开展提供数据。

因此,根据上述分析结果,利用单孔爆破计算公式计算得到爆破参数:最佳药包中心埋深为0.38 m,最佳爆破漏斗半径为0.260 m,最佳爆破漏斗体积为0.061 m3。

2.2 变孔距多孔同段爆破漏斗试验

2.2.1 试验方案

变孔距多孔同段爆破漏斗试验分为4组,每组2个炮孔,共8个炮孔,对应的炮孔参数相同,试验结果取平均值。根据单孔爆破漏斗试验得到的最佳药包中心埋深和爆破漏斗半径等参数,得到炮孔参数:孔径40 mm,孔深 0.40 m,装药深度 0.4 m,炮孔间距7#孔和8#孔间距为0.5 m、9#和10#孔间距为0.6 m、11#孔和12#孔间距为0.7 m、13#孔和14#孔间距为0.8 m。设计装药深度在最佳药包中心埋深时的变孔距多孔同段爆破漏斗试验,钻孔时在巷道内沿底板1.2 m高处垂直巷道两帮钻凿深度相等的水平炮孔,孔间距根据单孔爆破试验得出的爆破漏斗半径取值,相邻炮孔取值为 1.75R、2.00R、2.25R、2.50R,钻孔直径为40 mm。采用2号岩石乳化炸药,药卷直径为32 mm、长度为300 mm,药卷质量为0.3 kg/卷。每个炮孔装1卷炸药,采用单孔孔底起爆、孔间同时起爆的方式进行起爆。采用炮泥填塞,深度小于1 m的炮孔采取整孔填塞,对于深度大于1 m的炮孔,其填塞长度不小于0.6 m。变孔距多孔同段爆破漏斗试验炮孔布置见图4。

2.2.2 试验结果及分析

爆破试验完成后,经安全员带领进入试验场地进行拍照取证。为了使爆破试验效果更加容易判断,试验后采用拍照组合对比法对爆破漏斗进行直观分析,同时绘制爆破漏斗轮廓,根据绘制的爆破漏斗边界轮廓和现场相邻炮孔之间的爆破效果,确定最佳孔底距。7#和8#、9#和10#、11#和12#炮孔之间都形成了明显的爆破沟槽。而13#和14#炮孔之间爆破沟槽明显下降,说明此处炮孔间孔底距过大,导致炮孔之间爆破效果不佳。变孔距多孔同段爆破漏斗试验结果见表2。由表2可知,金山金矿炮孔的最佳孔底距为最佳爆破漏斗半径的2.25倍左右,即0.7 m 左右。

2.3 斜面台阶爆破漏斗试验

2.3.1 试验方案

斜面台阶爆破选择在巷道内1.2 m处倾斜巷道帮面钻凿水平炮孔,共设置2个炮孔。选用手持式凿岩机进行钻孔,钻孔直径40 mm,垂直巷道面钻凿,每次钻孔后,需对炮孔深度及角度进行验证,以充分保证试验的准确性。为避免炮孔之间相互影响,炮孔间距应不小于3.5 m。设计炮孔深度为2.2 m。设计炮孔倾斜角为30°,以钻孔的实际角度为准。装药采用2号岩石乳化炸药,药卷直径为32 mm、长度为300 mm,药卷质量为0.3 kg/卷,每个炮孔装5卷药,每孔装药量为1.5 kg,2个炮孔共需要装药3 kg。采用单孔孔底起爆、孔间逐孔起爆的方式进行起爆。整孔填塞,采用炮泥进行填塞。斜面台阶爆破漏斗试验炮孔布置见图5。

2.3.2 试验结果及分析

从斜面台阶爆破现场情况来看,除了存在少许的大块剥落外,整体的爆破效果较为良好,岩石块度也较为均匀。斜面台阶爆破漏斗试验结果见表3。

综合上述爆破漏斗试验结果可知,在该试验条件下,炮孔的最小抵抗线在1.0 m左右。

3 LS-DYNA爆破参数优化

3.1 有无炮泥填塞模拟分析

在进行现场试验中发现井下操作工进行掘进爆破时,经常用塑料纸壳填塞炮孔,甚至不填塞炮孔。这在一定程度上影响了巷道掘进效率,提高了爆破成本。因此,通过LS-DYNA数值模拟来验证炮泥填塞对于提高炸药能量的作用。为了方便观察岩石的破损状态,建立三维单孔模型,模拟结果见图6。通过模拟发现有炮泥填塞的炮孔,炸药能量更集中,岩石块度更均匀。

3.2 不同延期时间模拟分析

在矿山进行现场调查时,发现炸药的延期时间大部分在200~500 ms。延期时间过长会影响爆破应力波传递,造成炸药能量的利用率过低,甚至会造成后续炮孔的盲炮。因此,通过LS-DYNA数值模拟来模拟不同延期时间的炮孔应力波传递。目前,矿山应用较多的电子雷管的延期时间主要有50 ms、100 ms、150 ms、200 ms,通过模拟上述4种不同延期时间的掘进爆破确定金山金矿的炸药延期时间,模拟结果见图7。

由图7可知:50 ms和100 ms延期时间的应力波叠加更加集中,在所有炮孔起爆时,爆破应力波的影响范围仍在掘进断面内,炸药能量利用率相对较高,有利于改善爆破后的岩石块度。而150 ms和200 ms延期时间的应力波相互叠加影响的时间相对较短,造成了爆破应力波的外溢;另一方面,先爆破炮孔引起的爆破裂隙范围覆盖了后续炮孔,后续炮孔的爆破应力波首先沿着先爆破炮孔造成的爆破裂隙逸散,不能进行爆破应力波的碰撞叠加,造成炸药能量利用率降低。因此,金山金矿的掘进爆破延期时间应控制在100 ms以下。

3.3 全断面炮孔优化模拟分析

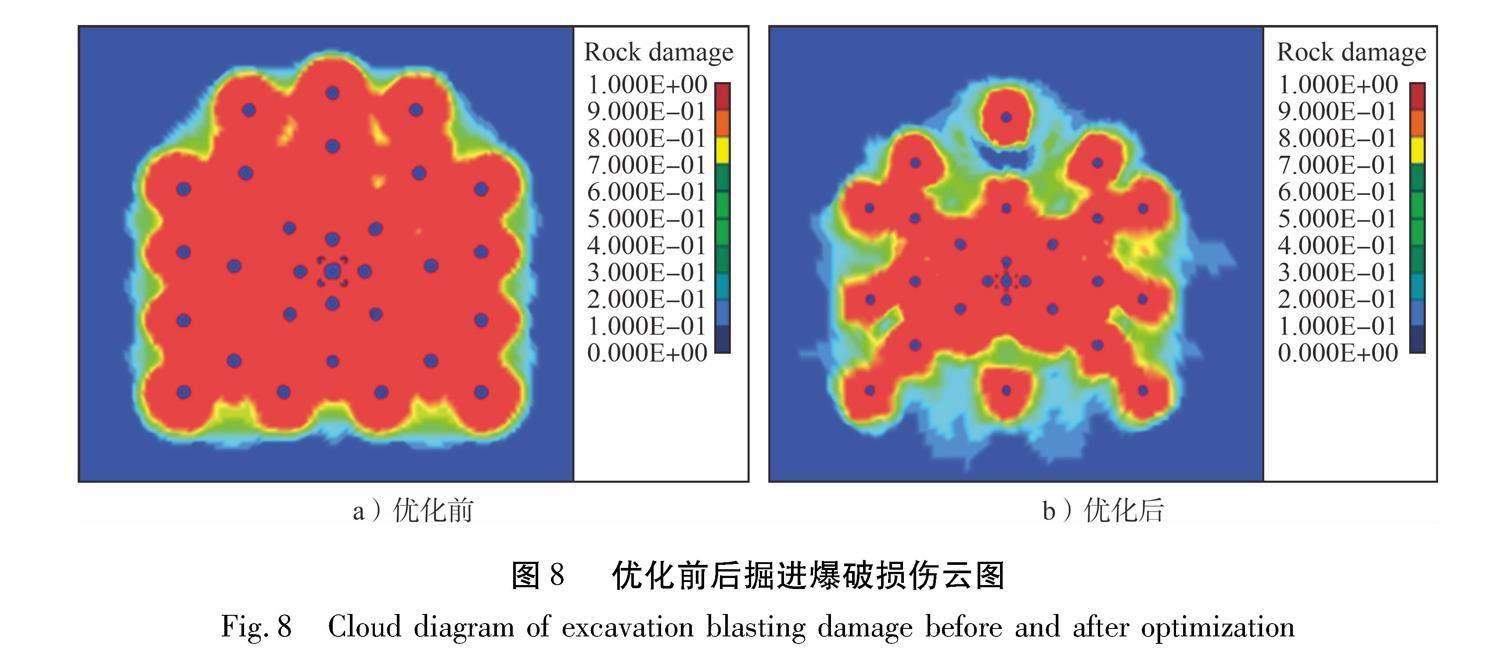

通过爆破漏斗试验,确定了炮孔的最佳爆破漏斗半径为0.260 m。在此最佳半径的基础上重新布置掘进断面炮孔。优化前掘进爆破断面一共有34个炮孔(30个装药孔,4个空孔),利用最佳爆破漏斗半径重新设计,确保相邻两个炮孔之间的距离在0.54 m内,同时又能最大程度上减少多余炮孔,优化后的掘进爆破断面共有32个炮孔(26个装药孔,6个空孔),以达到降低炸药单耗、提高矿山经济效益的目的。优化前后的掘进断面炮孔爆破效果见图8。

由图8可知:优化后掘进断面比较规整,符合矿山的生产标准。但由于装药孔的减少,顶板和底板可能会出现块度较大的岩石,因此需要通过现场试验来判断大块是否符合金山金矿的要求。

4 掘进爆破现场试验

通过LS-DYNA模拟初步确定了掘进巷道断面的炮孔布置一共32个炮孔(26个装药孔,6个空孔),然后在-155 m水平阶段选取2条具有代表性的巷道3#和6#凿岩巷进行现场掘进爆破试验。选取2条主要凿岩巷道,一是为了测试该炮孔布置下的爆破稳定性,二是为了形成对照防止试验的偶然性。

4.1 -155 m水平凿岩巷掘进爆破试验

1)3#凿岩巷原有的炮孔布置及装药参数。-155 m水平3#凿岩巷掏槽方式是直孔掏槽,共有34个炮孔。其中,4个空孔,30个装药孔。钻孔深度

为2.4~2.5 m,共使用炸药43.2 kg,雷管30发。爆破延期时间设置每孔延期间隔为500 ms,总延期时间为13 000 ms,原有爆破中主要存在岩石破碎过度,爆堆形态扁平,炸药单耗过高和边帮超挖严重等问题。

2)优化后3#凿岩巷炮孔布置和装药参数。炮孔重新布置后,3#凿岩巷掏槽方式仍采用直孔掏槽,空孔直径为40 mm,装药孔直径40 mm;共布置32个炮孔,其中,6个空孔,26个装药孔。装药孔中辅助孔减少1个,边帮孔减少2个,底板孔减少1个,空孔增加2个,增加了掏槽孔的补偿空间,钻孔深度为2.4~2.5 m,共使用炸药38.5 kg,雷管26发,同时改用炮泥填塞。优化后炮孔布置参数见表4和图9。本次爆破延期时间设置为延期间隔50 ms,3个顶板孔同时爆破,延期时间设置一致,总延期时间为1 200 ms。

查看爆破效果发现,爆破效果理想,无残孔,巷道面比较平整,无明显超挖现象,岩石块度满足矿山生产要求,爆堆相对集中,进尺在2.0 m左右,满足矿山的日进尺要求。

3)6#凿岩巷掘进爆破试验。-155 m水平6#凿岩巷的原有爆破参数与3#凿岩巷一致,优化后也同样采用3#凿岩巷的炮孔布置和装药参数,6#凿岩巷这组优化试验主要是为了验证该炮孔布置下的装药参数在金山金矿掘进爆破中是否具有普适性。现场试验结果表明,优化后巷道断面比较规整,岩石块度明显上升,但不影响进入溜井格栅,爆破效果理想,无残孔,爆堆相对集中,进尺在2.0 m左右。

4.2 -155 m水平优化前后主要经济指标对比

爆破优化前后主要经济技术指标对比见表5。

5 结 论

1)通过爆破漏斗试验确定了爆破参数范围:最佳药包中心埋深0.38 m,最佳爆破漏斗半径0.260 m,最佳爆破漏斗体积0.061 m3,炮孔的最小抵抗线在1.0 m左右。炮孔的最佳孔底距为最佳爆破漏斗半径的2.25倍左右,即0.7 m 左右。2)通过数值模拟软件确定了掘进断面爆破的延期时间为50 ms,使得爆破应力波叠加时间更加集中,提高了炸药能量利用率,改善了爆破效果;同时使用炮泥机制作炮泥进行填塞,改善了填塞质量。

3)经过现场试验验证全断面优化后的装药参数,爆破掘进进尺(2.1 m/d)满足生产要求,单位体积岩体消耗雷管量从2.28发/m3降为1.97发/m3,降幅15.4 %;平均炸药单耗从3.28 kg/m3下降至2.92 kg/m3,降幅12.3 %;平均单位体积钻孔长度从6.45 m/m3降为6.07 m/m3,降幅2.6 %。

[参 考 文 献]

[1] 罗义溪.工程安全爆破参数动态优化控制技术研究[D].南昌:南昌大学,2015.

[2] 郭磊磊.岩石巷道掘进爆破参数优化及应用效果研究[J].煤矿现代化,2015(6):120-121.

[3] LANGEFORS U,KIHLSTROM B.Modern technique of rock blasting[J].International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts,1979,16(3):438.

[4] SHAPIRO V Y.Efficiency of cut configuration in driving tunnels with a set of deep blast holes[J].Soviet Mining Science,1989,25(4):379-386.

[5] 陈贵亮,胡贵增.螺旋掏槽在沂南金矿巷道掘进中的应用[J].黄金,2001,22(2):22-24.

[6] 任少峰,余红兵,赵明生,等.堵塞长度对巷道掘进掏槽爆破效果影响研究[J].爆破,2017,34(2):51-54,109.

[7] 蓝樊革,朱若凡.封孔材料对巷道爆破效果影响的数值分析[C]∥北京力学会.北京力学会第二十八届学术年会论文集(下).北京:北京力学会,2022:581-583.

[8] JOHANSSON D,OUCHTERLONY J.Shock wave interactions in rock blasting:The use of short delays to improve fragmentation in model-scale[J].Rock Mechanics and Rock Engineering,2013,46(1):1-8.

[9] VANBRABANT F,ESPINOSA A.Impact of short delays sequence on fragmentation by means of electronic detonators:Theoretical concepts and field validation[C]∥Chamber of Mining Engineers.Proceedings of the 8th International Symposium on Rock Fragmentation by Blasting.Santiago:Chamber of Mining Engineers,2006:326-331.

[10] 蒲传金.逐孔爆破技术研究现状及存在的问题[J].化工矿物与加工,2007,36(11):31-34.

[11] 李祥龙,张其虎,王建国,等.地下爆破精确延时逐孔起爆减振试验研究[J].黄金科学技术,2021,29(3):401-410.

Optimization and application of drilling and blasting parameters in Jinshan Gold Mine

Min Zhongpeng1,Wang Boping2,Zhang Yongliang3,Wu Di2

(1.Zhongjin Gold Corporation Limited;

2.School of Civil and Environmental Engineering,University of Science and Technology Beijing;

3.School of Mechanical & Automotive Engineering,Qingdao University of Technology)

Abstract:In response to issues such as over-excavation,inadequate excavation footage,and excessive rock fragmentation in the excavation and blasting of Jinshan Gold Mine,a blast funnel test was conducted at -155 m level to determine the range of blasting parameters.Using LS-DYNA numerical simulation software,a blast hole plugging model,stress cloud charts for different delay times,and full-section rock damage cloud charts were established to optimize the excavation and blasting parameters of Jinshan Gold Mine.Finally,field tests were conducted to verify the universality of the optimized blasting parameters.The results show that the excavation and blasting parameters optimized for the entire section can meet the production requirements of the mine,with smooth excavation sections,concentrated blasting piles,uniform rock blocks,and stress wave superposition ensured for delay times below 100 ms.The average explosive consumption per unit volume of excavation and blasting decreased from 3.28 kg/m3 to 2.92 kg/m3,a decrease of 12.3 %;and the unit volume consumption of detonators decreased from 2.28 units/m3 to 1.97 units/m3,a decrease of 15.4 %.The blasting effect is good and can be widely applied in the mine.

Keywords:roadway excavation;blasting funnel test;blasting parameters;LS-DYNA numerical simulation;drill and blast method