基于Simulation X的多轴转向系统功能安全仿真分析

2024-06-26陈志韬周怡刘相新白锦洋刘洋王真真

陈志韬 周怡 刘相新 白锦洋 刘洋 王真真

DOI:10.3976/j.issn.1002-4026.20230150

收稿日期:2023-10-10

作者简介:陈志韬(1990—),男,硕士,工程师,研究方向为智能驾驶、多轴电驱底盘等。E-mail:chenzt0306@163.com

*通信作者,刘相新,男,研究员,研究方向为发射装备、多轴电驱底盘等。Tel:13552317011,E-mail:xiangxin328@126.com

摘要:基于ISO 26262《道路车辆功能安全》的标准要求,对特种车的多轴电液转向系统进行分析,以提高系统的安全性和可靠性。运用Simulation X软件建立详细的多轴特种车仿真模型,通过模拟故障模式注入进行仿真试验。对仿真结果和数据进行分析,评估得到故障的严重性、暴露度和可控性,从而确定相应的汽车安全完整性等级。基于故障注入仿真的汽车功能安全分析方法,在系统早期设计阶段可以作为评估架构安全性的重要手段。

关键词:多轴车;电液转向系统;Simulation X;故障注入仿真;汽车安全完整性等级

中图分类号:U461.91 文献标志码:A 文章编号:1002-4026(2024)03-0085-08

开放科学(资源服务)标志码(OSID):

Functional safety simulation analysis for multiaxle electro-hydraulic

steering system based on Simulation X

CHEN Zhitao1,ZHOU Yi1,LIU Xiangxin1*,BAI Jinyang1,LIU Yang2,WANG Zhenzhen1

(1. Beijing Institute of Space Launch Technology, Beijing 100076, China;2. CICT Connected and

Intelligent Technologies Co.,Ltd., Beijing 100089, China)

Abstract∶Based on the standard requirements of ISO 26262 Road Vehicles-Functional Safety, this study analyzes the multiaxle electro-hydraulic steering system of special vehicles to enhance the system′s safety and reliability. In this study, the Simulation X software was used to establish a detailed simulation model for the multiaxle special vehicle, and simulation experiments were conducted via fault injection. The simulation results and data were analyzed to assess the severity, exposure and controllability of the faults, thereby determining the corresponding automotive safety integrity level. Thus, based on fault injection simulation, the automotive functional safety analysis method can serve as a crucial means to assess architectural safety in the early stages of system design.

Key words∶multiaxle vehicle; electro-hydraulic steering system; Simulation X software; fault injection simulation; automotive safety integrity level

汽车技术和电子技术的飞速发展带来的是汽车的电子化程度越来越高[1]。越来越多的电子电气系统被集成到多轴特种车辆上,车辆功能与性能越来越丰富,但是随之而来的安全风险点也迅速增加,故障带来的损失和风险也越来越大。

多轴特种车辆存在轮数多、尺寸大、载重大等特点,为减小整车转弯半径、提升转向通过性,通常采用多轴转向系统。相较于乘用车的前轮转向,多轴转向系统须保证在不同转向模式下,各轴车轮协调随动转向。为实现该功能,多轴转向系统运用了更多的控制器、执行器、传感器等,系统复杂度高、对可靠性要求更高。多轴转向是多轴转向车辆的核心技术,其性能好坏决定着多轴车辆的灵活性、稳定性、可靠性、安全性及经济性[2]。

汽车电子电气系统的功能安全越来越受重视,道路车辆功能安全标准ISO 26262《道路车辆功能安全》自2011年发布以来就得到整车厂和供应商的广泛研究和运用,大量相关工作在该标准体系下完成[3-5]。国内也于2017年10月发布,并在2022年更新了GB/T 34590—2022《道路车辆功能安全》[6],该标准采用ISO 26262,适用于道路车辆上由电子、电气和软件组件组成的安全相关系统在安全生命周期内的所有活动。

近些年来,国内外的整车厂和科研机构在功能安全方面已开展多项研究。在国外,Birch等[7]对ISO 26262安全案例所需的主要论证结构进行了分类和分析,并指出这些结构之间的关系,特别强调了基于产品的安全原理在论据中的重要性,以及该原理在评估功能安全方面应发挥的作用。Juez等[8]提出了一种基于仿真试验的故障注入方法(Sabotage),并将其应用到自动驾驶汽车横向控制系统的安全分析中,以作为在系统设计开发时传统安全分析方法不足的补充,依据试验数据得到失效影响,并完善安全目标及安全要求。Prakhar等[9]从硬件设计和软件设计两方面探讨了ISO 26262标准在EPAS ECU开发中的适用性,并进行了危害分析和风险评估,通过改进架构实现功能安全目标。

Varga[10]介绍了一种基于仿真的功能安全验证方法,可以模拟各种故障模式并测试EPS(电动助力转向系统)在故障情况下的行为。Lurie等[11]提出了一种基于参数化的危害分析和风险评估方法,从而更好地管理和理解复杂系统的安全风险,并将该方法应用于实际汽车电子控制系统开发过程。在国内,邬肖鹏等[12]对轮毂电机驱动汽车出现电机故障时的整车行为进行仿真分析;何杰等[13]提出了一种基于仿真的EPS扭矩传感器故障容错时间间隔(FTTI)的确定方法;尚世亮等[14]开发了一种基于整车总线故障注入的测试方法,并对车辆电子稳定性控制系统(ESC)进行了故障注入测试;葛鹏等[15]把3层监控概念应用于7DCT(7速双离合变速器)电控系统的开发。综上所述,基于模型仿真与ISO 26262标准相结合的分析方法已受到重视。

道路车辆功能安全标准ISO 26262适用于质量不超过3 500 kg 的乘用车电子电气系统,其通过对开发流程和工作文档的规范来减少或消除电控系统故障可能引起的危险。本文参考借鉴ISO 26262标准的分析方法,充分考虑特种车辆电子电气系统的特点以及特种车特殊的使用场景开展分析,并运用Simulation X软件仿真分析系统故障时多轴特种车的运动特性,对多轴转向系统功能安全进行分析,获得汽车安全完整性等级ASIL(automotive safety integrity level)。

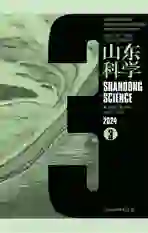

1 多轴车辆转向系统

汽车转向系统的功用是保证汽车能按驾驶员的意志进行转向行驶[2],针对超重特种车辆底盘特点,主要功能包括全轮转向功能、高速行驶稳定性、低速行驶高通过性。转向系统整体架构如图1所示,由转向杆系统、转向液压子系统、转向控制子系统以及供配电子系统组成。转向后桥采用电控液压助力方案,取消了轴间转向传动机构,实现轴间转角关系随转向模式变化,具备全轮转向、公路转向、后桥锁止转向、蟹行转向等转向模式。转向电控子系统以前桥转角与车速为输入,在不同转向模式下,通过控制后桥比例阀与对正电磁阀,实现各桥转向与对正功能。

前桥(一二桥)转向采用机械传动液压助力形式,采用断开式转向梯形,一桥梯形后置,二桥梯形前置;采用整体式动力转向器和助力油缸提供一二桥助力。

后桥(三至六桥)转向采用独立电控液压转向形式,转向梯形后置,各桥左右分别布置一个转向助力缸与一个对正助力缸。转向控制器采集前桥转向摆臂转角、显控装置(HMI)模式选择、车速等信号后,计算出后桥转向助力油缸目标位移;通过PWM(pulse width modulation)控制比例阀开度,以及实时采集到的转向油缸位移传感器信号,实现对转向油缸长度的闭环控制;转向油缸直线运动带动车轮的旋转,从而实现后桥车轮的跟随运动。

2 系统功能模型搭建

Simulation X是德国ITI公司自1993年开始推出的一种新型的工程高级建模和多学科仿真软件[16],在工程机械、液压传动、医疗器械、航空航天、汽车等工业领域得到了广泛的应用,可以完成电路、液压、热力学、气压、电磁等复杂系统的建模,仿真分析与求解性能优异[17]。

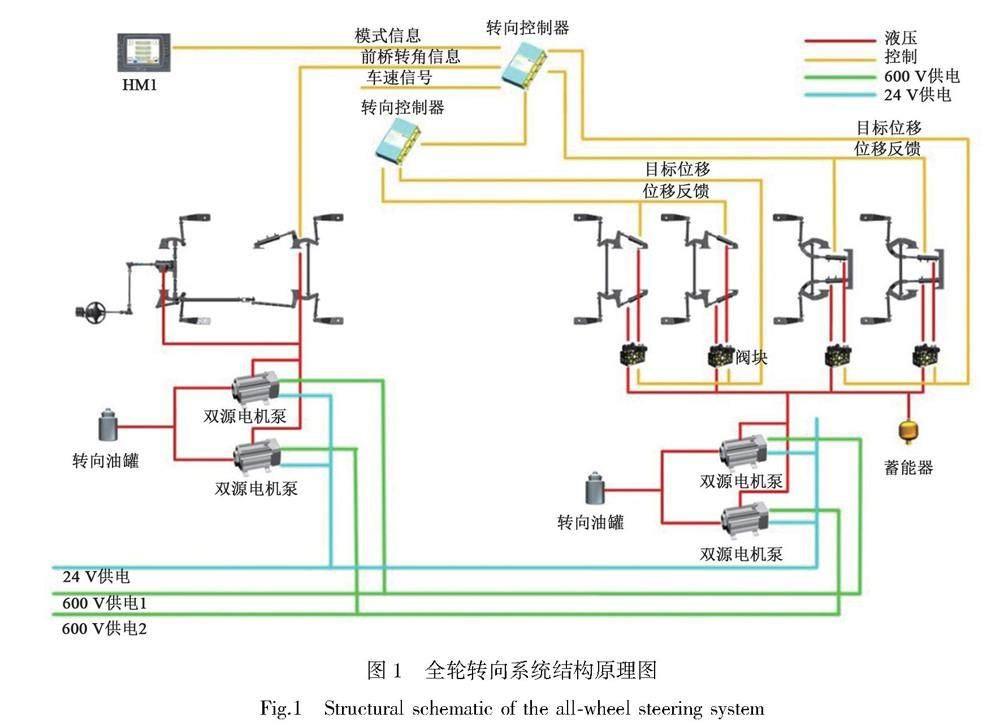

运用Simulation X搭建的多轴车底盘系统功能模型,包括动力驱动系统、转向系统、机电混合制动系统、高压供配电系统,整个模型集成了机械、气压、电气、通信等多物理场,可以真实地反映整个系统的功能特性,如图2所示。车辆模型模拟了油门踏板、制动踏板、方向盘等驾驶员操作的输入,并设置了道路、阻力等行驶环境特性,形成了人-车-路的闭环环境,以此来仿真故障注入后的车辆运动状态。

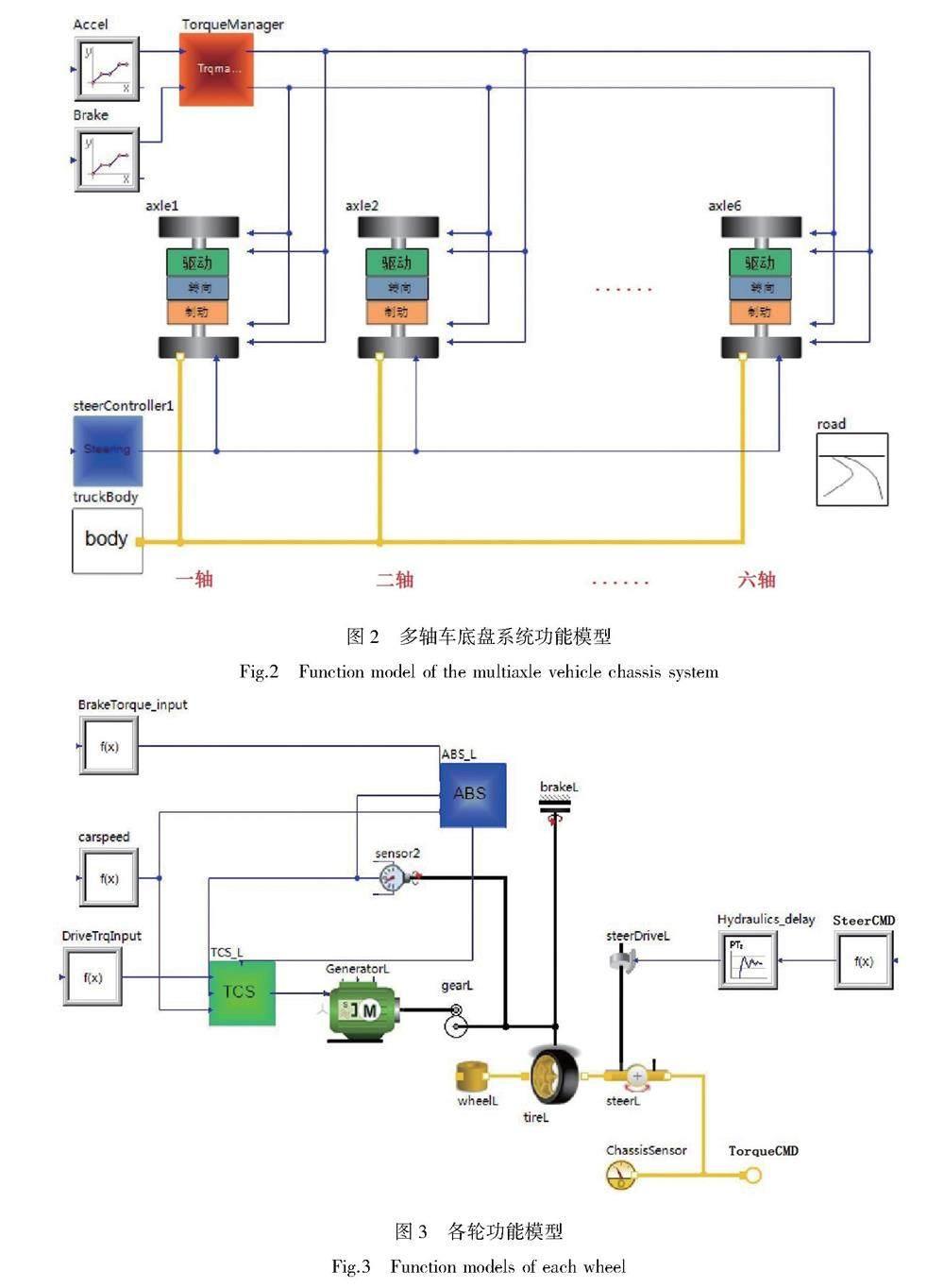

本文所研究的多轴车辆,每个轮都可以驱动、转向、制动,采用模块化建模的方式,各轮模型相同,如图3所示。由于本文主要关注的是功能安全而非性能,如转向系统采用以角度控制为主建模方式,而不考虑具体的转向结构细节。

3 故障注入仿真分析

多轴特种车的电液转向系统复杂、功能多,具有多种转向模式切换、前桥转向助力、后桥低速下转角控制等功能。电液转向系统在行驶过程中出现非预期的转向模式切换、非预期转向动作、转向角未达到控制预期等故障情况,均会对车辆的安全行驶带来影响。

不同功能的不同故障模式对应的汽车安全完整性等级ASIL不同。ASIL等级的确定需要综合考虑严重度、暴露度和可控度3个因素。在Simulation X整车模型中注入转向故障后得到整车的运动状态和行驶轨迹,结合驾驶经验给出相应的严重度、暴露度和可控度,最终得到ASIL等级。

本文针对多轴电液转向系统,以前桥转向助力和后桥低速下转角控制功能出现相应的“中高速行驶时某一桥产生非预期转向”和“低速转向时转向角未达到预期转角”故障时为例,进行功能安全分析,并给出ASIL等级。

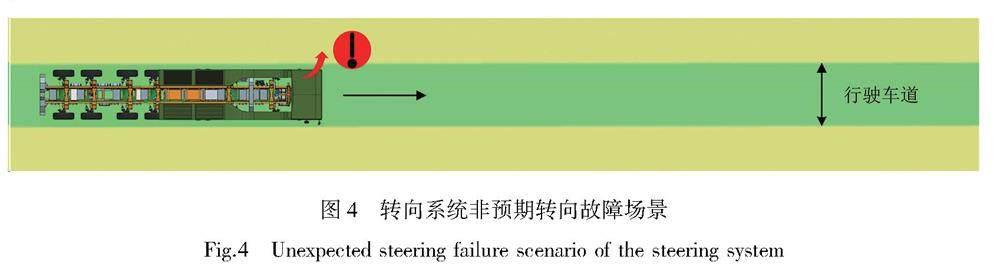

3.1 中高速行驶时某一桥产生非预期转向

故障场景为车辆以50 km/h滑行(无油门)过程中转向系统故障(传感器故障、软件故障等),产生某一桥非预期转向,如图4所示。单桥非预期转向可能发生在任何一个桥,下面分别以一、三、六桥为例进行故障注入仿真。

(1)一桥非预期左转向20°

将故障注入多轴车辆底盘模型,通过仿真获得整车响应,可以得到整车横向运动失控结果。图5所示为仿真结果,从结果中可见从发生故障到车身左前围与车道线相交只需0.34 s,即相当于0.34 s后车辆驶出自身车道而有可能与侧向车辆发生碰撞事故。车辆横摆角速度最大7.3 (°)/s。0.34 s的故障容错时间很短,车辆横摆率很大,驾驶员很难控制事故发生。

图6所示为车辆运行轨迹仿真图,可以直观地看出该故障造成的危害很严重,整车直接严重跑偏。

(2)三桥非预期左转向20°

将三桥车轮非预期左转向20°的故障注入到整车模型,仿真获得故障后的整车响应情况。图7所示为仿真结果,从中可以看出从发生故障到车身左前围与车道线相交只需1.1 s,即相当于1.1 s后车辆驶出自身车道而有可能与侧向车辆发生碰撞事故。1.1 s的故障容错相对于一桥故障稍微长一点,但对于人类反应时间仍然很短,驾驶员很难控制事故发生。

(3)六桥非预期右转向20°

将六桥车轮非预期左转向20°的故障注入到整车模型进行仿真。图8所示为转向故障仿真结果,车身左前围与车道线相撞只需0.61 s,故障容错时间很短,车辆横摆率很大,驾驶员很难控制事故发生。仿真结果汇总如表1所示。

从结果可以发现,前桥以及后桥的转向系统的失效会使得车辆急剧转向某一方向,在非常短的时间内与邻近车道上的车辆相撞,是非常严重的失效,因此严重度为S3。中间桥虽然反应时间较慢,但1.1 s的相撞时间是非常短的。因此,转向系统的非预期转向故障使驾驶员无时间反应,无法规避恶劣后果的一种失效模式,确定可控性为C3。转向工况是日常使用非常普遍的场景,因此暴露率为E4。最后得到该工况的ASIL等级为D,是最高的安全等级。

3.2 低速转向时转向角未达到预期转角

在车辆以30 km/h车速行驶时,驾驶员进行转向操作,预期转角为一、二桥转向20°、17°,五、六桥转向-10°、-12°。仿真时,前10 s用于模型稳定,第15 s开始故障注入,故障表现为一桥转向角减小10°。图9所示为仿真结果数据曲线,从车辆的偏航角以及车辆运行轨迹均可以看出,车辆转向角急剧减小,迅速脱离出原行驶轨迹(冲出车道线)。

由仿真结果可见,当某一桥发生转角非预期减小时,车辆会出现不预期的偏航,导致车辆驶出车道,但车速低,可以较快减速,因此严重度为S2。由于车速较低,且驾驶员可以通过操纵方向盘调整行驶轨迹,因此可控性为C1。最后,得到该工况的ASIL为A,是最低的安全等级。

4 结论

本文根据ISO 26262《道路车辆功能安全》的相关规定,对多轴转向系统进行功能安全分析。对于典型危险情况,根据故障注入仿真结果,评估严重性、暴露度和可控性,确定所需的汽车安全完整性等级。汽车安全完整性等级将影响电子电气系统的开发过程,较低的ASIL在该过程中具有较少的要求,较高的ASIL将具有更严格的开发要求。根据仿真确定的ASIL,结合实际的转向系统电控、液压方案,指导提出具体的设计要求,落实于方案中,提高多轴转向系统的可靠性和安全性。

参考文献:

[1]聂飞. 基于ISO 26262标准的高压共轨ECU监控单元的研究与开发[D]. 杭州: 浙江大学, 2016.

[2]陈翔. 多轴转向车辆的转向特性分析与多目标转角控制研究[D]. 长春: 吉林大学, 2018.

[3]童菲.基于ISO 26262的整车电源模式管理系统功能安全概念设计[J].机电一体化,2015(7):63-67. DOI: 10.16413/j.cnki.issn.1007-080x.2015.07.014.

[4]文凯, 夏珩, 裴锋, 等. 基于ISO 26262的电动四驱混合动力系统功能安全概念设计[J]. 机电工程技术, 2012, 41(12): 74-76.

[5]还宏生. 汽车设计中的安全要求及ISO 26262标准[J]. 汽车零部件, 2012(10): 41-43. DOI: 10.19466/j.cnki.1674-1986.2012.10.008.

[6]全国汽车标准化技术委员会. 道路车辆 功能安全:GB/T 34590—2022[S].北京:中国标准出版社,2022.

[7]BIRCH J, RIVETT R, HABLI I, et al. Safety cases and their role in ISO 26262 functional safety assessment[C]//International Conference on Computer Safety, Reliability, and Security. Berlin, Heidelberg: Springer, 2013: 154-165.10.1007/978-3-642-40793-2_15

[8]JUEZ G, AMPARAN E, LATTARULO R, et al. Safety assessment of automated vehicle functions by simulation-based fault injection[C]//2017 IEEE International Conference on Vehicular Electronics and Safety (ICVES). Vienna, Austria: IEEE, 2017: 214-219. DOI: 10.1109/ICVES.2017.7991928.

[9]SRIVASTAVA P, KARLE M L, SHAILESH KARLE U, et al. Development of electrical power assisted steering (EPAS) considering safety and reliability aspects as per ISO 26262[C]//SAE Technical Paper Series. 400 Commonwealth Drive, Warrendale, PA, United States: SAE International, 2015: 0086. DOI: 10.4271/2015-26-0086.

[10]VARGA A. Simulation support for EPS functional safety validation[C]//7th International Munich Chassis Symposium 2016. Wiesbaden: Springer Vieweg, 2017: 571-571.DOI:10.1007/978-3-658-14219-3_38.

[11]LURIE O, MILLER J. Hazard analysis and risk assessment beyond ISO 26262: Management of complexity via parametrization[C]//SAE Technical Paper Series. 400 Commonwealth Drive, Warrendale, PA, United States: SAE International, 2018: 1067. DOI: 10.4271/2018-01-1067.

[12]邬肖鹏, 刘飞, 熊璐, 等. ISO 26262 标准下永磁同步电机故障对整车安全性的影响分析[J]. 汽车技术, 2013 (2): 13-18.

[13]何杰, 陈慧. 符合ISO 26262 的 EPS 扭矩传感器故障容错时间间隔确定方法[C]// 2015 中国汽车工程学会年会论文集,上海:中国汽车工程学会, 2015:818-821.

[14]尚世亮, 王雷雷, 赵向东. 基于ISO 26262 的车辆电子电气系统故障注入测试方法[J]. 汽车技术, 2015 (12): 49-51.

[15]葛鹏, 陈勇, 罗大国, 等. 基于道路车辆功能安全标准ISO 26262的7DCT 电控系统设计[J]. 汽车技术, 2014 (9): 21-23.

[16]刘艳芳. Simulation X精解与实例: 多学科领域系统动力学建模与仿真[M]. 北京: 机械工业出版社, 2010.

[17]罗方赞. 基于Simulation X的舰船传动系统性能仿真与分析[J]. 舰船科学技术, 2018, 40(10): 118-120.