2000 MPa级以上超高强预应力钢绞线组织性能调控研究现状

2024-06-26王海宾傅超狄增文王建忠李娜蒋波

王海宾 傅超 狄增文 王建忠 李娜 蒋波

关键词:钢绞线;超高强度;组织性能;控轧控冷;拉拔;稳定化处理

0 引言

预应力钢绞线是由2、3、7或19根高强度钢丝构成的绞合钢缆,并经消除应力处理(稳定化处理),是预应力混凝土结构中重要的钢铁结构材料,也是中国金属制品行业生产的关键产品,具有高强度、高韧性、良好的抗疲劳性能、低松弛性能等特点,广泛应用于高层建筑、公路桥梁、城市高架、铁道工程、矿山坑道等工程建设项目。随着国家经济的快速发展和对基础建设领域的大量投资,高速公路、铁路等公共设施逐渐向偏远山区不断扩展,部分地区因地质条件复杂急需架设更大跨度的桥梁,因此对桥梁高强度、轻量化提出了更高要求,对应用于桥梁缆索的钢绞线的力学性能(抗拉强度、伸长率、应力松弛性能等)、应力腐蚀性能等方面的要求也在不断提高。

通常认为抗拉强度在1470~1860 MPa为高强度级别,抗拉强度在1860 MPa以上为超高强度级别。使用超高强度钢绞线能够缩短工期、节约钢材用量与混凝土保护层厚度,减轻结构自重,最大限度地减少工作量,具有高效、节能、经济、低碳等优势。目前中国应用普遍的预应力钢绞线产品强度级别均局限在1860 MPa,其强度和综合性能逐渐无法满足使用要求,急需开发更高强度、综合性能更好的超高强钢绞线产品。近年来,国内诸多钢厂正在尝试开发2000 MPa级以上超高强预应力钢绞线,但由于超高强度钢丝盘条强度高,造成拉拔困难,且拉拔时会产生大量的加工硬化,内部容易产生拉拔损伤,使其服役过程中表面易出现微裂纹,产生应力集中、裂纹扩展而造成断线;此外,强度的提高往往带来塑性及综合性能的降低,增大了2000 MPa级以上超高强钢绞线的研发难度。同时,由于缺乏对钢绞线生产用盘条组织性能明确的控制目标,以及对钢绞线生产工艺及组织性能调控手段不清楚,无法同时兼顾钢绞线的强韧性、应力松弛性能和应力腐蚀性能等性能,尚未实现批量化生产和应用。因此,笔者总结了国内外超高强钢绞线的发展现状,从成分设计、显微组织和力学性能方面阐明其调控范围与目标,提出了超高强钢绞线原料盘条的成分设计优化、组织调控和控轧控冷工艺参数控制关键,为保证钢绞线最终组织性能的实现奠定了基础。此外,针对盘条后续冷拉拔和稳定化处理过程中的组织性能影响规律及工艺参数(拉拔模具半角、面缩率分配、回火温度等)调控关键进行讨论,为进一步提高其综合性能提供方向,实现超高强度预应力钢绞线的开发。最后对国内超高强预应力钢绞线研究及生产过程中的关键问题进行总结,提出超高强钢绞线开发的发展趋势,旨在为2000 MPa级以上超高强预应力钢绞线的产业化提供方向。

1 国内外超高强预应力钢绞线的发展现状

1.1 国外超高强预应力钢绞线的发展现状

国外钢绞线应用较早,20世纪中期,一些生产钢丝绳的欧美企业开发了预应力钢绞线产品,德国于1953年发布了预应力钢材的标准,随后英国、瑞士、美国等国家也相继出台相关标准。

20世纪60年代,日本开发出预应力钢棒,1980年左右美国开发出环氧树脂涂层预应力钢绞线。20世纪末,随着高速公路、桥梁、港口码头及高层建筑等建设项目的高速推进,预应力混凝土用钢绞线行业得到了快速的发展,钢绞线的强度级别主要有1 770、1 860、1 960 MPa级别,并逐渐向2 000 MPa及以上级别发展。20世纪90年代,日本新日铁公司通过Si、Cr等合金化手段生产了92A和97A盘条,并成功试制2 300 MPa级预应力钢绞线。进入21世纪以来,国外预应力钢绞线向高性能多功能方向发展,欧美、日、韩等地区和国家相继研制成功2 160、2 230、2 360 MPa级钢绞线并统称为“超高强钢绞线”,除强度高外,其弯曲、松弛、疲劳及抗腐蚀性能均满足预应力钢绞线标准要求。到目前,日本住友电工已经生产出强度级别高达2 300 MPa的超高强度填充型环氧涂层钢绞线,并已应用于东京的桥梁工程建设;韩国高丽制钢也已研发成功2 360 MPa级预应力钢绞线并率先将其纳入韩国标准KSD7002中,进一步推动了该级别钢绞线在桥梁和储罐结构建设的工程应用。国际上2 300 MPa级预应力钢绞线也得到了广泛的商业应用。

1.2 国内超高强预应力钢绞线的发展现状

中国预应力混凝土钢绞线技术发展于20世纪50年代,当时国内生产设备及工艺水平较落后,自动化程度较低,为解决现代化建设与基础建筑材料匮乏的矛盾,自主研发出强度1 500~1 600 MPa级的预应力钢丝,标志着中国预应力混凝土产品的正式诞生。20世纪70年代是中国预应力钢材生产的起步阶段,生产工艺水平较低,盘条采用铅淬火热处理,使用单个模具进行多次拉拔,之后进行矫直回火热处理,获得普通松弛预应力钢绞线等产品。20世纪80年代,中国引进了低松弛预应力钢绞线生产线,利用稳定化处理工艺代替铅浴淬火热处理工艺;经稳定化处理后钢材松弛值降低到2.5%以下,制造出了抗拉强度高、轻质化、安全性高的低松弛预应力钢绞线,标志着中国预应力钢绞线行业的重大产业升级。1996年起,国内通过引进先进的生产设备和热轧高碳钢丝材料进行试生产,对1 860 MPa级预应力钢绞线用热轧钢丝坯材冶炼过程、冷拉拔过程中出现的拉丝断裂过程又进行了失效分析和组织分析,基本实现了1 860 MPa级预应力钢绞线的国产化。

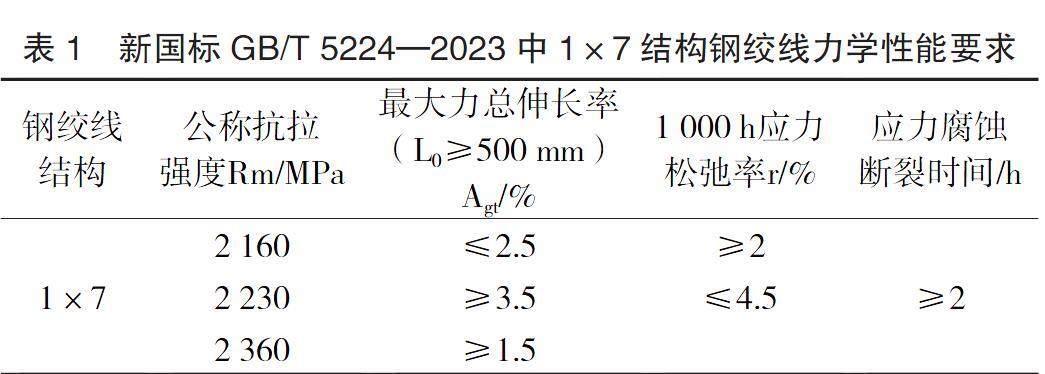

近年来,随着中国经济水平提高和基础建设领域的快速发展,对钢绞线的强度及其他综合性能都提出了更高的要求,1 860 MPa级钢绞线已经无法满足使用需要,开发更高强度的钢绞线刻不容缓。同时,新国标GB/T 5224—2023中对不同规格的2 000 MPa级以上超高强预应力钢绞线的抗拉强度、伸长率、应力松弛率和应力腐蚀断裂时间等性能指标都做出了规定,具体见表1。国内众多钢铁企业已经尝试开发2 000 MPa级以上预应力钢绞线。根据文献报导,鞍钢通过在热镀锌时添加Si、Cr等元素,并用在线水浴冷却和出水缓冷工艺取代了目前常用的离线盐浴或铅浴工艺,成功开发出了2 300 MPa级PC(预应力混凝土)钢绞线。包钢在合理优化合金成分基础上,通过调整盘条冶炼和控轧控冷工艺参数生产出抗拉强度为1 406~1 436 MPa的BG87盘条,后续经拉拔和稳定化处理后成功生产出抗拉强度为2 347~2 367 MPa的成品钢绞线,实现了2 300 MPa级别高强钢绞线的突破;江苏法尔胜公司也已进行了2 360 MPa级预应力钢绞线的试制工作。然而,国内厂家生产的超高强钢绞线仍存在质量不稳定的问题,无法同时兼顾钢绞线的强韧性、应力松弛性能和应力腐蚀性能等综合性能,尚未实现批量化生产和应用。

2 超高强预应力钢绞线成分设计关键

2.1 超高强预应力钢绞线成分设计思路

预应力钢绞线生产所用原料为高碳钢盘条,调控合金元素是提高高碳钢盘条性能的主要途径,利用合金元素可以实现固溶强化、析出强化、细晶强化以及细化珠光体片层结构的作用,达到提高盘条强度和塑性的目的。

根据文献调研,诸多元素均可以影响超高强钢绞线的综合性能。提高超高强钢绞线中C含量可以增加C对固溶体的强化作用、增加渗碳体比例,从而提高强度;但是C含量的增加会使材料成分更加偏离共析点,后续索氏体化组织控制更加困难。Mn能固溶于铁素体中起到固溶强化作用,还可以降低珠光体相变温度,使珠光体相变在较低的温度下进行,细化盘条的组织和片层结构,从而提高强度和塑性;但Mn元素容易在钢中产生偏析,增大贝氏体、马氏体等低温组织形成倾向,降低盘条拉拔性能。Si在钢中以固溶形态存在,可在铁素体上形成置换固溶体,具有极强的强化作用;同时Si在铁素体/渗碳体界面的富集有助于防止渗碳体在热处理过程中的溶解碎化及球化,抑制网状渗碳体的形成;但Si含量过高则容易造成脱碳,降低盘条的韧性及塑性,也会形成更多的硅酸盐化合物造成拉拔时更易出现断丝现象;此外,Si元素的加入还会使得珠光体相变温度升高,不利于获得均匀细小的片层组织,影响钢绞线产品的强度与韧性,所以要合理控制Si元素的含量。Cr可以使钢的连续冷却转变曲线右移,使珠光体相变温度降低,细化珠光体片层间距,提高索氏体化率,从而提高钢材的强度和拉拔时的加工硬化率,减少盘条在拉拔过程中断丝现象的出现;但Cr含量过高易造成成分偏析,在钢材芯部产生贝氏体、马氏体等异常组织,降低盘条拉拔性能。V可以在铸坯加热过程中固溶到钢中,在轧制冷却相变时以更细小的碳氮化物析出,对钢有显著的强化效果;其次,V元素能抑制高碳钢晶界网状渗碳体析出,降低钢丝拉拔时的应变时效,提高钢绞线抗应力腐蚀性能。B在钢中主要以固溶形态存在,可以提高钢的淬透性,增大珠光体形成倾向,细化珠光体片层间距,从而提高盘条强度;同时,B与钢中N元素结合,能够降低钢丝拉拔时的应变时效,提高钢绞线抗应力腐蚀性能。综上,C、Si、Mn、Cr、V、B等元素均对超高强钢绞线的综合性能有着重要的影响,提高元素含量可以获得理想的显微组织与性能,但元素含量过高则会导致偏析和异常组织的出现,对性能造成不利影响。因此,应通过合理调控以上合金元素的含量来获得组织性能符合要求的超高强预应力钢绞线产品。

2.2 超高强预应力钢绞线成分设计现状与目标

国内外众多厂家及学者通过合金元素的优化来提高盘条性能,从而得到了综合性能优良的超高强预应力钢绞线产品,国内外典型钢绞线用钢化学成分对比见表2。

包钢自主设计的2 300 MPa级超高强钢绞线用钢主要采用Cr、V强化,并调整了后续盘条生产过程中的控轧控冷工艺参数,成功制得抗拉强度为1 406~1 436 MPa的?14 mm规格BG87超高强钢绞线原料盘条。该盘条经拉拔和稳定化处理后制得的钢绞线产品抗拉强度为2 347~2 367 MPa,实现了2 300 MPa级别超高强钢绞线的突破。中国重型机械研究院在SWRS82B盘条成分的基础上提高C、Si元素质量分数,并控制Cr元素质量分数在0.30%以下,成功开发出SWRS92Si盘条。后续对SWRS92Si盘条采用盐浴热处理工艺进行强度和韧性的进一步提升,使盘条抗拉强度超过1 500 MPa,最终制得的钢绞线抗拉强度普遍在2 168 MPa以上,平均断后伸长率为5.4%,满足2 160 MPa级桥梁缆索用钢丝要求。甘肃产品质量检验研究院的侯杰文等选用新型87Si材料制造的热轧圆盘条为原料,该盘条在传统SWRH82B盘条基础上提高盘条中的C、Mn、Si元素含量并加入适量Cr和V,同时优化了钢丝拉拔和稳定化处理工艺,制得规格为? 5.08 mm边丝+?5.25 mm芯丝的超高强钢绞线,其平均抗拉强度超过2 300 MPa,1 000 h应力松弛率也减小到了1.51%,其他各项指标均高于国家标准对2 260 MPa级钢绞线产品的技术要求。沙钢在SWRH82B盘条基础上设计和研究了2种超高强度预应力钢丝及钢绞线用盘条87A和90A,90A盘条的C、Si元素含量均高于87A盘条,Mn、Cr、V等元素含量相差不大;87A和90A盘条的平均抗拉强度分别达到1 417 MPa和1 475 MPa,平均面缩率分别达到39%和32%,经拉拔和稳定化处理后制得的钢绞线产品抗拉强度分别达到2 271 MPa和2 338 MPa,可满足2 200及2 300 MPa级预应力钢绞线的使用要求。鞍钢通过提高盘条中C、Mn、Si、Cr、V等元素含量并添加适量B元素,同时采用水浴韧化处理替代风冷,成功生产出抗拉强度为2 300~2 400 MPa的超高强抗应力腐蚀钢绞线产品。HAN K等研究了合金元素的添加对超高强钢绞线力学性能的影响,在原来高碳钢盘条成分基础上提高C、Si、V等元素的含量制得95Si盘条。结果表明Si和V的添加可抑制连续晶界渗碳体网络形成,提高盘条强度和冷拔延展性,最终成功制得强度为2 540 MPa的超高强预应力钢绞线。

从国内外2 000 MPa级以上超高强预应力钢绞线的成分设计思路来看,一般通过提高原料盘条中的C、Si、Mn元素含量,并适量添加Cr、V、B元素来实现钢绞线产品强度、塑性及抗应力腐蚀性能的提高,各元素的控制范围总结见表3。

3 超高强预应力钢绞线组织性能研究现状

3.1 超高强预应力钢绞线盘条组织性能控制目标

获得各性能符合要求的2 000 MPa级以上的超高强预应力钢绞线,控制生产钢绞线用盘条的显微组织是关键。不同冷却方式盘条的显微组织如图1所示,其中,中国重型机械研究院的马海宽等将盘条控制冷却的风冷替换为盐浴处理,在SWRS82B盘条的基础上设计研发出了SWRS92Si盘条,其显微组织对比如图1(a)和(b)所示。该盘条组织为索氏体与珠光体组织,珠光体团尺寸细小、片层均匀,索氏体化率达到了95%~98%以上,盘条强度达到了1 500 MPa以上。以该盘条为原料生产的钢丝抗拉强度普遍在2 160 MPa以上,平均断后伸长率为5.4%,满足国家标准要求。沙钢的胡磊等在82B盘条的基础上开发了规格为?13 mm的90A高碳钢盘条,盘条组织为珠光体与索氏体组织,索氏体组织比例达到了90%以上,且无明显的马氏体和网状渗碳体等有害组织,盘条的平均珠光体片层间距为79 μm,明显小于82B盘条的珠光体片层间距(约120 μm),盘条的抗拉强度也达到了1 475 MPa。盘条经过8个道次拉拔后,得到规格为?5.1 mm的钢丝产品,其抗拉强度达2 338 MPa,满足

2 300 MPa级预应力钢绞线的使用要求。江阴兴澄特钢公司自主研发出盘条在线水浴韧化处理技术,实现了盘条在相变温度前快速冷却。斯特尔摩风冷与在线水浴冷却后盘条的显微组织对比如图1(c)和(d)所示。经在线水浴处理的盘条索氏体片层排列整齐,间距极小,在100~150 nm之间,且索氏体组织体积分数超过90%。该厂家通过上述技术已批量生产2 100 MPa级桥梁缆索用盘条,并成功研制出2 300 MPa级钢绞线用盘条。另外,对钢绞线生产企业来说,除了保证钢绞线产品的力学性能,优良的抗应力腐蚀性能与低的拉拔断丝率也是至关重要的。鞍钢在合理优化成分设计的基础上改进了超高强钢绞线原料盘条的生产工艺,用盐浴处理代替风冷,消除了风冷速不均带来的不良组织和通条性能差异过大问题,实现了盘条的快速冷却和等温转变。索氏体为生产盘条的主要组织且体积分数大于90%,片层间距小于120 nm,无网状渗碳体和马氏体等低温组织,经试验测得该盘条的抗拉强度达到了1 400~1 450 MPa。规格为?13 mm的盘条经拉拔和稳定化处理获得的?15.2 mm成品钢绞线产品的抗拉强度达到了2 300~2 400 MPa,断后伸长率为4.0%~5.5%,且应力腐蚀试验中值时间为5.5~6.0 h,各性能均达到了国家2 000 MPa级以上超高强预应力钢绞线的标准要求。

综上可知,超高强预应力钢绞线原料盘条的显微组织一般为索氏体和珠光体的混合组织,不含网状渗碳体和马氏体等低温组织,且索氏体组织所占比例极高、片层间距较小,使其具备了极高的抗拉强度、良好的塑性和出色的抗应力腐蚀性能。因此,要想获得目标性能的超高强钢绞线产品,控制其生产原料盘条的高索氏体化率与细小的珠光体片层间距是关键,还要保证盘条晶粒均匀、洁净度高、不含网状渗碳体和马氏体等有害组织。

3.2 超高强预应力钢绞线冷拉拔过程组织演变及性能影响机理

3.2.1 超高强预应力钢绞线冷拉拔过程组织演变

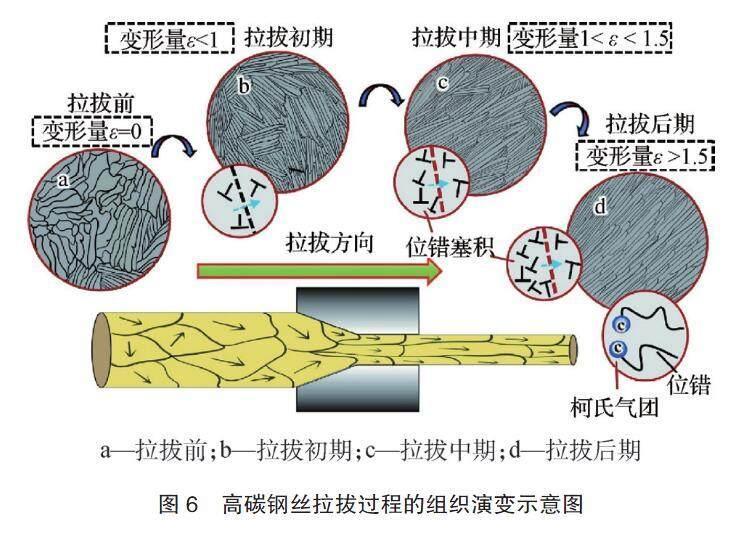

高碳钢原料盘条生产后会进行多道次的冷拉拔过程来提高其强度,该过程中产生的加工硬化会使钢丝的内部组织与力学性能发生巨大的变化。在钢丝的冷拉拔过程中会发生一系列的显微组织演变,包括渗碳体分解、织构形成和珠光体片层间距减小等,均会使钢丝的强度显著增加。

诸多学者对高碳钢盘条多道次冷拉拔过程中的组织演变进行了研究。陶建春研究了高碳钢珠光体盘条8道次冷拉拔过程中的组织演变,不同拉伸应变下高碳钢丝的显微组织如图2所示(图中箭头为钢丝拉拔方向)。可以看出,钢丝冷拉拔前(拉伸应变量ε=0),珠光体团边界和晶界清晰,珠光体片层随机生长,如图2(a)所示;拉拔变形初期(ε<1.0),取向各异的珠光体团开始发生旋转,取向与拉拔方向开始趋于一致,组织开始出现方向性,珠光体片层间距随着应变量的增大而不断减小,如图2(b)所示;拉拔变形中期(1.0≤ε≤1.5),组织方向性明显,平行于拉拔方向的渗碳体片层进一步细化,垂直于钢丝拉拔方向的渗碳体片层发生弯曲和扭折,如图2(c)和(d)所示;拉拔变形后期(ε>1.5),珠光体团基本已沿一个方向排列,片层间距进一步减小;不同位向的渗碳体片层与拉拔方向呈一定角度排列,部分片层已经扭曲甚至断裂,如图2(e)和(f)所示,最终形成典型的纤维状拉拔组织。

FANG F等研究了珠光体钢丝冷拉拔过程中的织构演变,不同拉伸应变量下珠光体钢丝的反极图如图3所示。拉拔前原始盘条中存在较弱的铁素体相〈110〉织构,随着拉拔应变量的增大,〈110〉取向强化并占据主导地位。珠光体钢丝拉拔过程组织演变与铁素体相〈110〉织构强度变化如图4所示,可明显分为3个阶段:拉拔初期〈110〉织构强度增加较为缓慢,此阶段主要是与拉拔方向相交角度较小的珠光体团簇向拉拔方向倾斜;拉拔中期〈110〉织构强度随着拉拔变形量增大而迅速增加,此阶段与拉拔方向相交角度较大的珠光体团簇向拉拔方向发生弯曲;拉拔后期〈110〉织构强度增加极为缓慢,此阶段弯曲的渗碳体平行于拉拔方向排列,〈110〉织构发生饱和。

此外,FANG F等还研究了珠光体钢丝拉拔过程中渗碳体的变形机制,如图5所示。拉拔前(ε=0)高碳钢原料盘条内组织形貌如图5(a)和(b)所示,渗碳体具有高度有序的晶格结构,且渗碳体衍射图表明此时的片层状渗碳体为单晶结构,渗碳体与铁素体界面具有明显的相干性,铁素体中的位错能够以很小的阻力通过界面滑动进入渗碳体;低应变量(ε=0.5)下珠光体钢丝中片层状铁素体/渗碳体结构如图5(c)和(d)所示,衍射图谱中多组衍射斑的出现表明单晶渗碳体已经转变为多晶结构,此时渗碳体的原子排列高度有序,只发生少量的晶格错配;中等应变量(ε=1.6)拉拔后渗碳体片层形貌如图5(e)所示,此时严重变形的渗碳体片层中出现了高角度边界的亚晶,铁素体/渗碳体界面的相干性显著降低,通过铁素体移动的位错被堵塞并堆积在渗碳体边界上;高应变量(ε=2.6)拉拔后渗碳体片层形貌如图5(f)所示,此时渗碳体内形成了3个不同的亚层,且其最外层没有衍射斑,说明此时渗碳体的外层区域已转变成了非晶态。

3.2.2 超高强预应力钢绞线盘条冷拉拔过程性能影响机理

为了使超高强钢绞线用钢丝具有优异的强塑性,以保证在捻股过程中有良好的扭转性能,且使生产出的钢绞线满足国标对超高强钢绞线综合力学性能的要求,钢丝在拉拔过程中组织的强化、损伤控制以及变形的均匀性十分重要。陈焕友等研究指出,钢丝拉拔过程的强化机制主要有3种:珠光体的片层边界强化、铁素体内的位错强化和渗碳体溶解的固溶强化。GEORGE L修正了前人的结论,证实了屈服强度与珠光体平均片层间距存在Hall-Petch关系。ZHANG X D等在前人研究基础上提出了精确的边界强化应力(σb)计算公式,如式(1)所示。

σb = Kd-0.5(1)

式中:K为修正系数,一般取值为0.31 MPa·m0.5;d为珠光体平均片层间距。

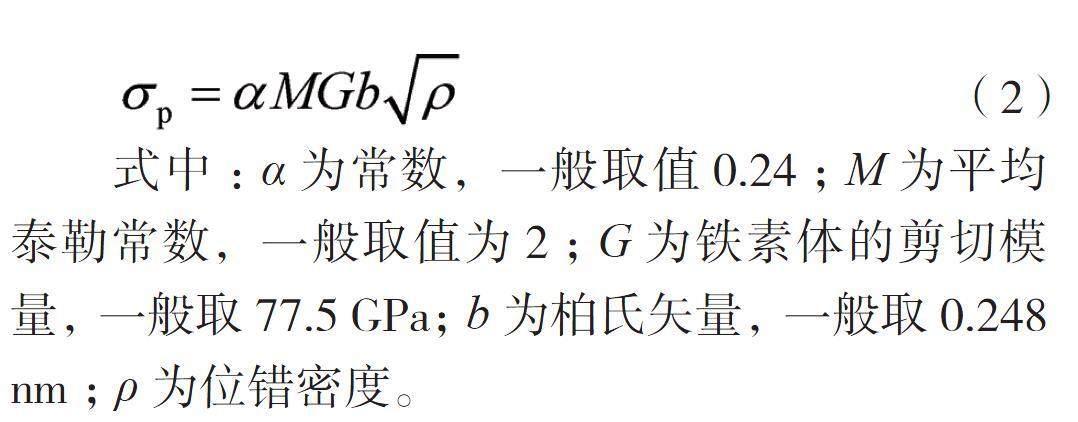

位错强化应力(σρ)可由式(2)表示。

(2)

式中:α为常数,一般取值0.24;M为平均泰勒常数,一般取值为2;G为铁素体的剪切模量,一般取77.5 GPa; b为柏氏矢量,一般取0.248 nm; ρ为位错密度。

陈焕友等研究指出,在拉拔前期对总强度的贡献占主导作用的是边界强化,结合式(1)可知,边界强化对总强度的贡献随拉拔过程的进行而逐渐增大。随着拉拔总应变量的增大,铁素体内部的位错逐渐从单滑移阶段转变到多滑移阶段,位错密度显著增加并且位错之间发生互相缠结,最终发展为位错胞等不易滑移的组态。结合式(2)可知,拉拔中期位错强化对钢丝总强度的贡献显著增大。根据蓝鹏等的研究,渗碳体的片层间距随着拉拔应变量的不断增大而逐渐减小,使得总的界面能增加,导致组织处于一种亚稳定的状态,促进了碳原子扩散到铁素体中,固溶强化作用增强;同时碳原子会聚集到位错周围形成柯氏气团,从而钉扎位错的运动。

图6所示为高碳钢丝拉拔过程的组织演变示意图。结合拉拔过程组织演变分析可知,高碳钢丝多道次拉拔过程力学性能演变大致可分为3个阶段:第1阶段为拉拔初期,随着应变量的增加,取向各异的珠光体团发生协调变形并向拉拔方向运动,珠光体片层间距随着应变量的加大而不断减小,边界强化效果不断增强,如图6中b所示。此阶段拉拔应变量较低,钢丝内部位错密度较小,且此时渗碳体为单晶结构,铁素体与渗碳体界面的相干性较高,铁素体中的位错可以轻易地通过界面滑动进入渗碳体,位错强化效果轻微,边界强化对拉拔总强度的贡献占据主导作用。第2阶段为拉拔中期,随着拉拔应变量的进一步增大,组织方向性更加明显,部分珠光体片层发生扭折、弯曲甚至断裂,渗碳体片层进一步细化。此阶段铁素体内位错密度显著增加,位错之间互相缠结并发展为位错胞。此外,随着珠光体片层减薄,渗碳体逐渐发展为多晶形态,铁素体与渗碳体界面的相干性降低,使得位错运动的阻力显著增大,大量位错堆积在铁素体界面处,位错强化对拉拔总强度的贡献明显增大,如图6中c所示。第3阶段为拉拔后期,珠光体团基本上已沿一个方向排列,片层间距进一步减小,不同位向的渗碳体片层与拉拔方向呈一定角度排列,由于此时钢丝的应变量相对较大,部分片层已经扭曲甚至断裂。此阶段渗碳体由多晶结构向非晶结构转变,铁素体与渗碳体界面的相干性再次降低,对位错运动的阻力进一步增大,位错强化进一步增强。此外,渗碳体片层间距的减小导致总的界面能不断增加,使组织处于亚稳定的状态从而促进碳原子的扩散,碳原子聚集到位错周围形成柯氏气团,钉扎位错的运动,进一步提升钢丝的强度,如图6中d所示。

拉拔过程中,随着拉拔过程的进行,珠光体片层间距逐渐减小,对于提高珠光体组织钢丝的塑性有利。而根据李本宁的研究可知,由于盘条内部不可避免地存在着一些组织微损伤(微孔洞、偏析、夹杂物等),其在变形过程中会随着拉拔的进行而逐渐拉长、聚集长大,从而严重影响钢丝的塑性,进而对盘条扭转性能产生不利影响。周立初等通过研究珠光体钢丝多道次冷拉拔过程,发现拉拔过程中铁素体内部会存在高密度的位错,产生应力集中现象,使得渗碳体发生断裂与碎化,产生大量的空位等缺陷,从而使得钢丝的塑性与扭转性能降低。凌必超,发现钢丝拉拔后内部存在的残余应力也会影响其扭转性能,过大的压缩率以及不合理的变形量分配会导致钢丝内部与表面变形不均匀,影响组织的均匀性,内部还会产生残余应力,使得钢丝塑性下降,捻股时的分层倾向更为严重,扭转值显著降低。综上,保证拉拔过程组织的均匀性和精细化,并减少拉拔过程中内部组织的损伤,是实现钢丝塑性提高的关键。

4 超高强预应力钢绞线生产工艺控制关键

4.1 超高强预应力钢绞线用盘条显微组织性能调控的工艺关键

高碳钢盘条普遍通过控轧控冷工艺的调控来获得理想的显微组织和性能。盘条的开轧、终轧温度,吐丝温度以及最后的冷却方式和冷却速度直接影响着成品盘条的组织结构及其性能。包钢在合理设计成分的基础上,改进了原有的盘条控制轧制工艺,将盘条轧制后的吐丝温度由870~910 ℃提高到了920 ℃±10 ℃,从而增大了相变前的奥氏体晶粒尺寸,增强了相变过程的淬透性。高碳钢盘条不同控制冷却工艺如图7所示,后续控制冷却采用斯特尔摩风冷线,如图7(a)所示。在传统斯特尔摩冷却工艺的基础上将风机数量增加到了10架,增大了盘条的冷却速度,获得了片层间距细小的索氏体组织,从而提高了盘条的抗拉强度,成功生产出抗拉强度为1 350~1 430 MPa、断面收缩率为25%~35%的超高强钢绞线用盘条。李敏娜等通过试验模拟与实际工艺的配合研究发现,随着冷却速率的增大,高碳钢盘条组织的片层间距逐渐减小;而当高碳钢盘条的冷却速率小于5 ℃/s时,钢材内部的索氏体组织体积分数可以达到95%以上,珠光体的片层间距细小,在97~115 nm之间;冷却速率低于1 ℃/s时会产生网状碳化物,使材料脆性增加;当冷却速率高于5 ℃/s时,又会产生马氏体组织。

然而,斯特尔摩冷却由于采用空气为冷却介质,受外界环境影响较大,线材在进入珠光体相变区域内后无法做到恒温,导致得到的珠光体组织层片厚度不均,尺寸较粗大,珠光体层片较宽,且宽度分布不均匀,索氏体化率较低,盘条通条抗拉强度极差波动较大,最大超过100 MPa, 不利于超高强预应力钢绞线产品的生产。因此很多厂家采用等温盐浴处理来替代,如图7(b)所示。马海宽等通过合理的成分设计研发出了SWRS92Si盘条,用盐浴处理替换原先的风冷,消除了风冷冷速不均带来的不良组织和通条性能差异过大问题,实现了盘条的快速冷却和等温转变。生产的92Si盘条珠光体团尺寸细小,珠光体片层更加细化,片层更加均匀,索氏体化率达到了95%~98%以上,盘条强度达到了1 500 MPa以上。以该盘条为原料生产的钢丝抗拉强度普遍在2 160 MPa以上,满足了2 160 MPa级桥梁缆索用钢丝的要求。另外,还有的企业针对风冷、铅浴、盐浴生产存在的不足,开发了在线水浴处理技术(EDC工艺)。鞍钢在合理调整合金元素的基础上改进了盘条热轧控冷生产工艺,采用了在线水浴冷却和出水缓冷技术。制得盘条的显微组织主要为索氏体组织且体积分数大于90%,片层间距小于120 nm, 无网状渗碳体和马氏体等低温组织,抗拉强度1 400~1 450 MPa, 保证钢绞线抗拉强度能够达到2 300~2 400 MPa。江阴兴澄特钢公司也自主研发出盘条在线水浴处理技术,在水中添加环保材料RX溶剂,提高水溶液黏度,降低热传导系数,实现了盘条在相变温度前快速冷却,形成蒸汽膜腔后缓慢冷却以维持索氏体化所需要的时间和温度,转变完成后再快速冷却或出水缓冷。经水浴韧化处理的盘索氏体片层排列整齐,间距在100~150 nm之间,索氏体化率超过90%。

综上所述,对于超高强预应力钢绞线用盘条的生产过程,其控制轧制和控制冷却工艺参数均会影响原料盘条的显微组织与性能,控制冷却工艺的影响尤为显著。应根据实际生产情况合理选择盘条的开轧、终轧和吐丝温度,并采用铅浴处理或盐浴处理代替斯特尔摩冷却处理,以获得索氏体比例高、片层间距细小的显微组织,最终生产出综合性能符合要求的预应力钢绞线产品。

4.2 超高强预应力钢绞线拉拔及稳定化处理工艺控制关键

4.2.1 超高强预应力钢绞线拉拔工艺控制关键

超高强预应力钢绞线具体的生产工艺流程一般如图8所示,高碳钢原料盘条经表面处理、冷拉拔、绞直、捻股及稳定化处理等过程后获得超高强预应力钢绞线产品。其中,普遍通过调控钢绞线拉拔及稳定化处理过程的工艺参数来获得理想的显微组织与性能。高碳钢盘条经过表面预处理后进行多道次的冷拉拔过程,该过程中产生的加工硬化会使钢丝的内部组织与力学性能发生巨大的变化,同时拉拔过程中工艺参数的改变也会对拉拔后钢丝的性能产生重要的影响。SULIGA M研究了不同拉拔速度对高碳钢丝抗拉强度、伸长率等力学性能的影响,并利用有限元模拟手段确定了拉拔速度对有效应变的影响。研究表明,高的拉拔速度下钢丝强度的提高与其有效应变的增大有关。随着拉拔速度的增大,钢丝的屈服强度及抗拉强度略有增大,但钢丝的塑性显著降低。侯杰文等研究了在钢丝拉拔总压缩比不变的情况下不同压缩比分配方式对钢丝力学性能的影响,并得到结论:按照逐级递减的压缩比分配模式,即将大变形量分配到前面的道次中更有利于获得强度更高的钢绞线产品。

此外,由盘条内部存在的固有缺陷(微裂纹、微孔洞等)造成的内部损伤会在拉拔过程中逐渐累积,严重影响拉拔质量,甚至会导致拉拔断丝现象的产生,研究拉拔工艺参数对钢丝内部损伤值的影响至关重要。王珺等利用有限元软件建立了含缺陷热轧盘条多道次拉拔的分析模型,研究了不同道次压缩率、模具半角对拉丝性能的影响。结果显示,当道次压缩率参数取值范围小于20%时,最佳拉拔模具半角为4°;当道次压缩率参数取值范围大于20%时,最佳拉拔模具半角为8°。FANG F等利用损伤力学理论分析了钢丝拉拔成形过程,并建立了钢丝拉拔成形过程的材料损伤有限元模型,计算分析了拉拔过程的损伤演变规律。研究发现,对于模具半角为8°的钢丝,拉拔过程单道次压缩率为16%~18%时其内部的损伤分布最为均匀,最大损伤值也较小。在前人的基础上,本研究团队利用有限元模拟软件实现了高碳钢盘条9道次冷拉拔过程的仿真,有限元模拟结果对比如图9所示。设置了一系列正交试验研究了各拉拔工艺参数对拉拔后钢丝内部组织微损伤的影响,结果如图9(a)所示,显然,拉拔模具半角对钢丝内部损伤的影响最大。后对拉拔模具半角这一参数单独研究,不同拉拔模具半角拉拔后钢丝的损伤值对比如图9(b)所示,损伤云图对比如图9(c)和(d)所示,可以看出,随着拉拔模具半角的减小,生产的钢丝内部组织微损伤也越小。所以使用较小的拉拔模具半角更易生产出组织微损伤小的钢丝产品。

因此,拉拔速度、拉拔模具半角及各道次面缩率分配等拉拔参数均会对成品钢丝的力学性能产生影响,要想获得强度与塑性优良的超高强预应力钢绞线,减小拉拔过程中内部损伤以提高拉拔性能,应选择较小的拉拔速度和拉拔半角,并尽可能将每道次的拉拔变形量控制在一定的范围内且合理分配道次变形量。

4.2.2 超高强预应力钢绞线稳定化处理工艺关键

超高强钢绞线产品在实际服役时承受预应力的过程中会产生弹性变形,但微观区域薄弱部分有可能出现塑性变形,最终会导致应力随时间推移而缓慢降低,形成“应力松弛”,造成构件断裂和整个建筑物的损坏。为了使钢绞线达到低松弛目的,需要对钢绞线捻股后实行稳定化处理,即将预应力钢绞线在一定温度下进行预张拉并在张力作用下冷却,消除钢绞线的内部残余应力,从而使得钢绞线的结构和性能都更加稳定。

经调研,经稳定化处理的钢绞线1 000 h

的松弛率比未处理钢绞线的松弛率会降低70%~85%。KORCHUNOV A等研究发现,稳定化处理基本不影响拉拔后钢丝的显微组织及相组成,但会影响钢中的微观结构状态,如溶质原子分布、位错密度与组态等。前人对钢绞线稳定化过程的强塑性机理进行了分析,发现随着稳定化处理过程的进行,钢丝轴向拉伸残余应力降低,钢中已形成碳化物的溶质原子发生回溶,起到进一步强化作用;钢丝中一些可动位错逐渐沿轴向排列并发生交互作用,从而趋于稳定,而高温下的塑性变形使得位错密度增大,并且促进了溶质原子回溶,形成气团钉扎位错,显著降低了可动位错的数量,从而提高钢绞线的应力松弛性能。于卫国研究发现,稳定化处理工艺参数主要包括加热温度和张力,过高的加热温度会导致位错密度减少,松弛性能变差;而加热温度过低则会造成位错的移动与组合减少、原子的跃迁程度降低,应力松弛性能提高较轻微。根据此研究,加热温度范围一般设定为360~390 ℃,张力范围一般设定为公称破断力的0.42~0.45倍。赵学钢等提出,稳定化处理后冷却介质温度的设定尤为重要,温度过低会导致钢绞线表面容易锈蚀;温度过高则会影响钢绞线的松弛性能,根据此研究,最佳稳定化温度为40~55 ℃。王福新等研究了超高强钢绞线在稳定化处理(中温回火)温度下的力学性能变化,结果显示,温度升高有利于回复过程的发展,钢绞线的抗拉强度、屈服强度等随温度的升高均呈下降趋势,研究得出当加热温度为380 ℃、张应力为48%时获得综合性能最佳的钢绞线产品。另外,稳定化处理工艺对超高强钢绞线的抗应力腐蚀性能也会产生影响。鞍钢通过合理增加钢绞线内Si元素的含量,降低了钢绞线稳定化处理过程中渗碳体球化的速度,减小了强度损失,使得钢绞线稳定化处理时可以提高加热温度到430~440 ℃,使残余应力得到更充分的释放,提高了超高强钢绞线的抗应力腐蚀性能。该方法制得的超高强钢绞线应力腐蚀试验断裂时间中值不小于5.5 h, 远超国家标准要求。

5 总结与展望

随着国家高速公路、铁路等公共设施逐渐扩展,对用于桥梁缆索的钢绞线的力学性能(抗拉强度、伸长率、应力松弛性能等)、应力腐蚀性能等方面的要求也在不断提高,中国目前应用普遍的1 860 MPa级预应力钢绞线已无法满足使用要求。虽然国内众多钢铁企业正在尝试开发2 000 MPa级以上超高强预应力钢绞线,但由于缺乏对钢绞线产品明确的组织性能控制目标,无法同时兼顾钢绞线的强韧性、应力松弛性能和应力腐蚀性能等,2 000 MPa级以上超高强预应力钢绞线还无法进行批量生产和投入使用。因此,笔者认为以下方面将成为2 000 MPa级以上超高强预应力钢绞线生产和研究的工作重点:

1) 对高碳钢原料盘条进行成分设计优化,获得理想的显微组织,提高强韧性的同时兼顾应力松弛和应力腐蚀性能。合金元素的添加使钢的成分复杂化,应针对其复合作用机理进行深入研究。盘条的表面质量及内部夹杂物分布情况对盘条拉拔性能影响很大,而目前对于超高强钢绞线原料盘条的脱碳、氧化情况、夹杂物数量及尺寸等还没有明确的控制目标。因此分析夹杂物形成机理、完善盘条表面质量和夹杂物的调控手段十分必要。优化盘条控轧控冷工艺,减小盘条脱碳层和氧化层厚度及表面缺陷的深度,为超高强钢绞线深加工提供高品质原料。

2)超高强钢绞线拉拔和稳定化处理过程中,通过研究成品钢绞线的性能指标,对拉拔速度、各道次变形量分配方案、拉拔模具半角、稳定化处理温度和张力进行精准调控,以实现产品组织性能的精确生产,减少钢丝中的组织微损伤,避免拉拔断丝现象的出现,实现钢绞线强韧性、应力松弛性能和抗应力腐蚀性能的提高。

3)围绕未来2 000 MPa级以上超高强预应力钢绞线综合性能提高的迫切需求,通过上游钢铁企业、科研院所与下游超高强预应力钢绞线生产企业的合作,可解决国内超高强钢绞线研究及产业化过程中的瓶颈问题,实现全流程精确调控超高强预应力钢绞线的显微组织和性能。

本文摘自《中国冶金》2024年第4期