柔性智能化检测技术助力连杆机加质量提升

2024-06-24陶军忠李明峰郝文睿金诚茹刘云鹏

陶军忠 李明峰 郝文睿 金诚茹 刘云鹏

摘要:发动机连杆柔性智能化检测技术是通过将在线三坐标测量仪、粗糙度仪、激光轮廓测量仪等多种测量设备进行集成,实现了多种测量方式的无缝切换。同时,还包括了协作机器人、检测夹辅具、自动物料输送系统等辅助设备的柔性组合,使得测量单元具备了多样化的功能,能够适应不同工序的关键尺寸测量需求,实现测量柔性化自动化。检验数据自动采集、分析、保存,推动生产数据贯通化、管理智能化,实现数据资产增值。开拓柔性制造创新模式,实现工序检验作业与数字化深度融合,工序检验业务数字化孪生100%。

关键词:连杆;机加;柔性测量岛;测量流程;检测技术;质量控制

连杆组由连杆体、连杆大头盖、连杆小头衬套、连杆大头轴瓦和连杆螺栓等组成,连杆组承受活塞销传来的气体作用力及其本身摆动和活塞组往复惯性力的作用[1]。传统连杆生产线一般依据产线布局的实际情况,集中临近的几道工序,按照各工序检测内容配置在线传统的综合、专用等人工手动检具,通常产能20万台份的生产线需要配置3~4个SPC检测点,检验人员根据检测点数量匹配。频次抽检、检验实施以及数据记录等工作均由操作者人工完成,对检验作业质量的监控困难,当评价工序Cpk或质量问题调查时,技术人员需要从纸质记录进行数据收集和整理,效率低,因大部分使用纸质记录的过程检验记录保留一年,导致在质量问题调查分析时缺乏历史数据的支撑。由于连杆自身形状的特性,在上线加工时无法编写工件流水号,导致检测结果与工件无法绑定,无法实现精准追溯。传统的检测方案及配置有如下痛点亟待解决:少人化、检验漏项、数据长期存储、精准追溯困难、数据可人为修改及量检具大多为专用且无柔性。

检测规划在智能测量机中所处的地位至关重要,它的好坏不仅决定测量机智能化的实现,也是提高检测效率的关键所在,本文通过采用柔性智能化检测[2]技术方案后可以实现所有工序的检测内容全自动检测。通过导入连杆产品制造工艺,推动测量设备与各类辅助设备柔性组合,网络自动按工序安排零件测量,实现机器人自动物料搬运,通过读取工件二维码确认工序状态并自动调用相应的测量程序,所有检测数据自动上传至对应产品数据库,实现全自动检测、质量数据实时分析存储以及在线质量追溯。可随时满足生产现场以及MES、ERP等上层管理软件的各种数据分析及追溯需求,为制造工艺的改善提供大数据基础,提升智能化检测水平,解决人员、作业、数据存储、追溯及无柔性等痛点。

连杆柔性测量工艺

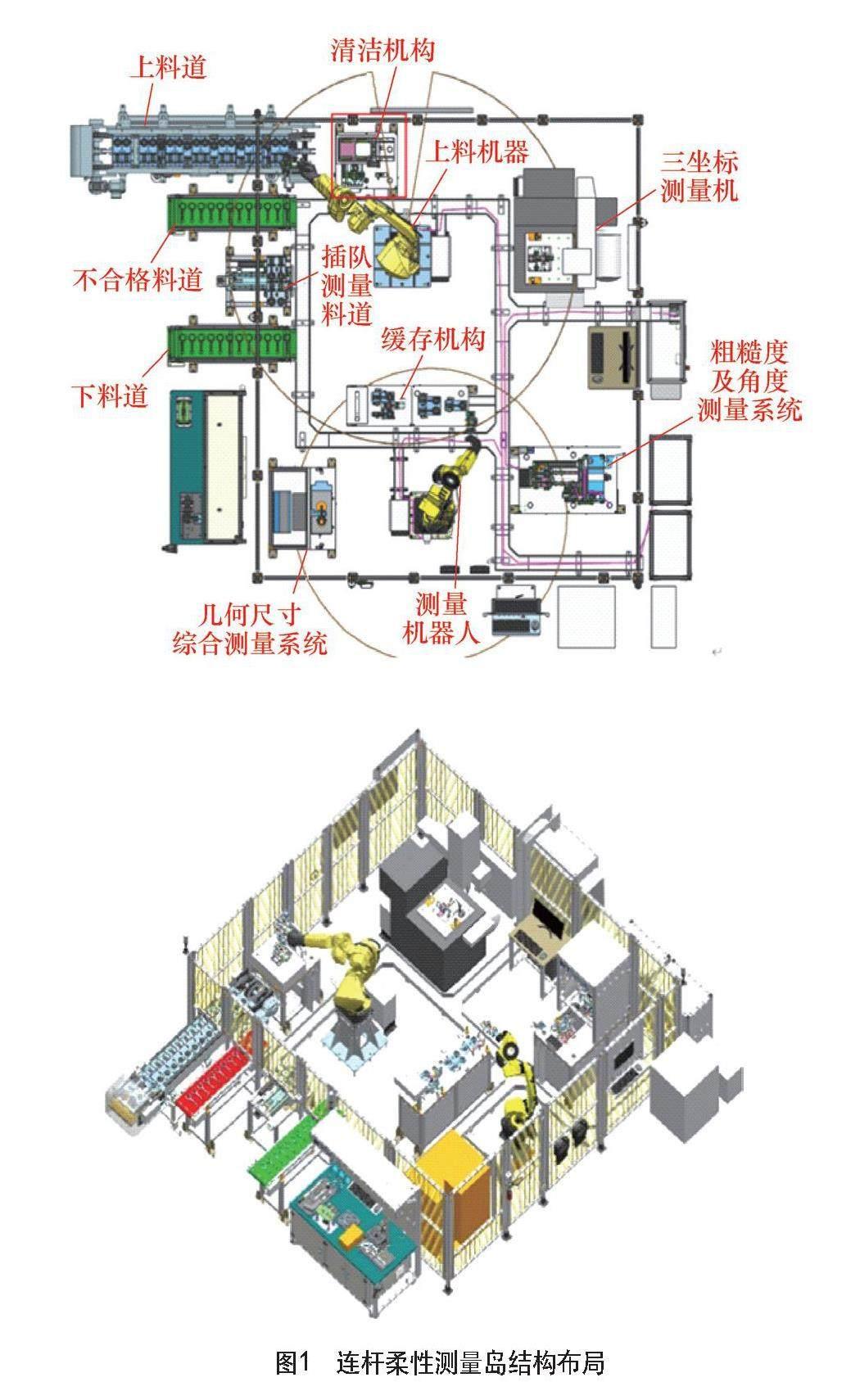

根据产品的制造工艺确定被检测参数,结合检测参数设计相应的检测方案,选择对应的检测设备为:蔡司在线三坐标测量机、马尔粗糙度仪、基恩士激光轮廓仪及马波斯综合尺寸测量仪等完成检测参数的检验工作,共同构成连杆柔性测量岛,如图1所示。

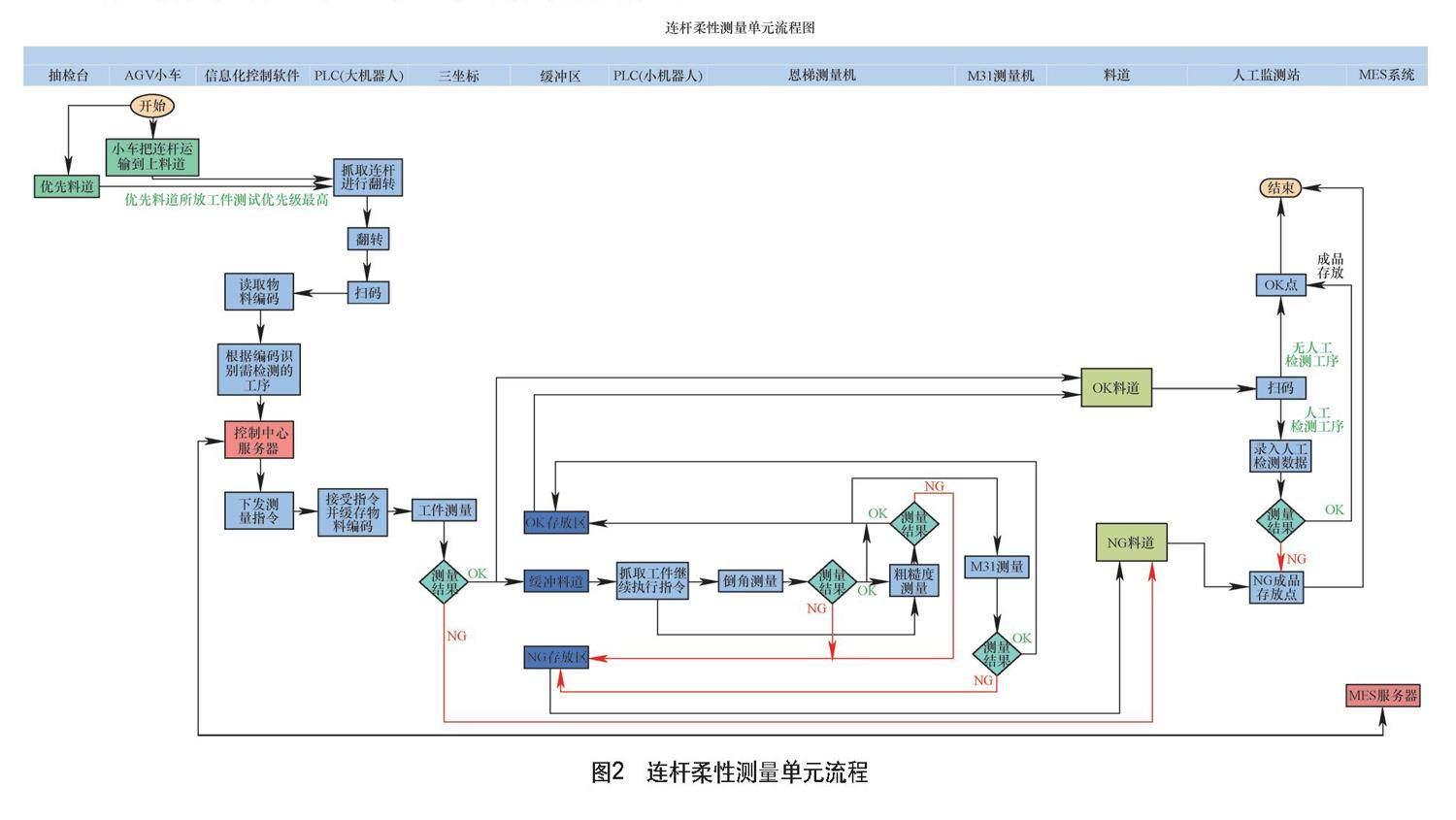

连杆柔性测量岛的工作流程如图2所示,使用自动物料输送系统AGV小车与协作机器人输送抽检的零件到上料道上,发那科上料机器人通过扫描工件的二维码从MES系统获得该工件信息,信息包括工序及被测参数,管理软件自动将该工件分配的相应的测量设备上,测量设备通过占位及管理系统信息,自动调用相应的测量程序并进行测量,根据测量结果机器人放入相应的下料道内,同时测量数据都与工件二维码绑定上传至数据库保存并通过现场的单元大屏展示信息。

连杆柔性测量单元测量信号控制流程

1.工件信息提取流程

通过可编程控制器(PLC)向控制系统提交扫码请求,控制系统打开扫码枪扫码后,将扫码结果返回给控制系统由MES系统识别出当前码对应的工件的工序信息,返馈给控制系统以完成工件的识别,如图3所示。

图3 连杆柔性测量单元测量信号控制流程

2.光学轮廓、粗糙度的测量流程

当工件只需要测量光学轮廓或粗糙度时,测量信号流程如图4所示。由控制系统选择光学测量程序或粗糙度测量程序,进行程序切换并返回程序切换完成信号,识别出对应的工件二维码信息向PLC返馈二维码信息、工序编号和测量请求,PLC控制协助机器人抓取工件放在对应的测量程序的工件摆放位置,自动进行测量。

图4 光学轮廓或粗糙度测量的信号流程

当光学轮廓和粗糙度都需要测试时,测量信号流程如图5所示。由控制系统选择光学测量程序,进行程序切换并返回程序切换完成信号,识别出对应的工件二维码信息,向PLC返回二维码信息、工序编号和测量请求,PLC控制协助机器人抓取工件放在光学测量站点自动进行测量,结束后向控制系统返馈测量结果和测量完成信号。第⑥步为PLC自动控制协助机器人从光学测量站点抓取工件扫码,系统判断光学测量结果,当为NG时,则发送光学测量NG下料信号给PLC,当为OK时,则执行第⑧步,由控制系统选择粗糙度测量程序,自动进行粗糙度测量。

图5 光学轮廓和粗糙度均测量的信号流程

测量完成后,PLC会自动控制协助机器人在光学轮廓测量或粗糙度测量工位抓取工件扫码,扫码后由系统判定上道工序的测量结果。当结果为NG时,系统给PLC发送光学测量NG下料或者粗糙度测量NG下料信号,PLC会控制协助机器人将工件放入NG下料道;当测量结果为OK时,会分为以下两种情况,一是上道工序测量结果为OK,当上道工序已经为最后一道工序时,传光学测量OK下料信号或粗糙度测量OK下料信号给PLC,二是上道工序测量结果为OK,并还有下道工序,传扫码信息、下道工序测量请求给PLC。

3.M31综合测量台的测量流程

进行M31综合测量台测量的信号流程如图6所示。控制系统向PLC发送二维码信息、工序编号和测量请求,PLC控制M31综合测量台切换程序名称,M31综合测量台向PLC返馈程序切换完成信号,PLC控制协助机器人将工件放在M31综合测量台站点,测量完成向系统上传测量结果, PLC自动从M31综合测量台抓取工件,通过与PLC通信知道当前工件为NG时,把工件放到NG下料道,当为OK时,把工件放到OK下料道。

4.在线三坐标的测量流程

进行三坐标测量的信号流程如图7所示。控制系统切换在线三坐标程序并查询在线三坐标程序状态,向系统返馈程序切换完成信号。在线三坐标向PLC发送二维码信息、工序编号和三坐标测量请求,PLC控制协助机器人将工件放在三坐标站点专用辅具上,测量后向系统上传测量结果和测量完成信号,系统再将完成信号传递至PLC, PLC自动从三坐标站点抓取工件下料。下料完成后PLC将信号返馈给控制系统并扫码, 系统判断三坐标测量结果,当NG时,发送三坐标NG下料信号给PLC,当OK时,判断是否有下道工序,如果没有下道工序,则发送三坐标 OK下料信号给PLC,如果有下道工序,则传扫码信息、下道工序测量请求给PLC。

连杆柔性测量单元测量结果上传流程

柔性测量岛内M31综合测量台、在线三坐标、光学测量仪及粗糙度测量仪的测量结果均上传至控制系统,与人工检测台的测量数据合并进行整合,将测量岛和人工检测台的监测数据一起上传给MES系统,如图8所示。

实施结果

通过连杆柔性测量岛的应用,使机加工序质量监控实现自动化,节省检验人员2人,节省投资成本,全自动检测排除人为因素,降低人为误差提升生产监控精准性。自动化的测量和数据管理,实现了对关键尺寸的实时监控和记录,根据统计趋势对机加设备进行调整,提高了产品质量的稳定性。如图9所示,所有检验数据自动采集、分析、保存,并显示在生产现场显示屏上,推动生产数据贯通化、测量柔性化、管理智能化,提升检验数据的实时性和追溯性,实现数据资产增值,开拓柔性制造创新模式,实现工序检验作业与数字化深度融合,工序检验业务数字化孪生100%,推动工厂数智化建设,提升生产工作效率,降低质量成本。

结语

智能化检测单元在工业生产质量监控中将发挥日益重要的作用。随着技术的不断进步,这些检测单元将具备更高的精度和更快的反应速度,能够实时监控生产线的每一个环节,确保产品质量稳定性一致性。同时,智能化检测设备还能通过大数据分析和机器学习,不断优化生产流程提高生产效率。未来,我们可以期待智能化检测设备在工业生产中的应用将更加广泛,为企业的可持续发展提供强有力的技术支持,推动工业生产的转型升级。

参考文献:

[1] 蒋海勇.发动机连杆材料及工艺[J].内燃机与配件,2013(10):23-26.

[2] Phuyal, S.,Bista, D.,Bista, R..Challenges,opportunities and future directions of smart manufacturing: a state of art review[J]. Sustainable Futures,2020 (2):1-15.