汽车涂装车间PVC手工区域人员优化

2024-06-24田孟辙刘峰王飞杨宝祥杜尚张海波

田孟辙 刘峰 王飞 杨宝祥 杜尚 张海波

摘要:从生产线人员优化的重大意义出发,详细介绍了某汽车制造厂涂装车间PVC生产线手工区人员布局现状,生产线人员优化策略、优化方法及优化产生的经济效益。通过对生产线人员优化策略的深入分析,确定以PVC刷胶点优化作为人员优化的主要方法。因此,具体探讨了刷胶点产生的原因、PVC机器人程序优化方法、PVC刷胶点优化流程方法,通过各工位实际刷胶点数量与作业指导书进行对比,找到影响人员优化结果的瓶颈工位。对瓶颈工位刷胶点数量及位置进行优化,有效降低了瓶颈工位刷胶点数量。应用HCO工时分析法对刷胶点优化前后的瓶颈工位工时进行分析,发现刷胶点的减少能够很大程度降低瓶颈工位工时,因此根据生产线产能状况对几个工位工作负荷进行重新平衡分配,取消了发动机盖、行李舱盖、主地板右侧等三个工位,实现每班次减少3人的生产线人员优化目标,大大降低了车间运营成本,显著提高了生产效率。

关键词:人员优化;增值操作;PVC刷胶点;瓶颈工位

随着汽车工业自动化技术突飞猛进的蓬勃发展,以及巨大的客户市场对汽车制造厂产能和产品质量提升的迫切要求,再加上生产车间对精益管理和成本节约的标准逐年提高,需要对喷漆车间PVC手工区域人员的工作负荷进行科学平衡与优化。人员优化的实施能够更加深刻地体现先进工艺技术对生产线自动化率提升的贡献;人工操作的减少,有助于稳定产品质量,避免人员误操作产生的质量缺陷;生产线人员减少可以降低人力资源成本,起到节约公司支出的作用;生产线效率的整体提升能够实现单位时间内更多的产出和各车型生产柔性化的需求[1]。因此,PVC手工区域人员优化能够在提高产品质量,提升客户满意度,助力降本增效方面发挥重要作用,为企业转型发展持续提供不竭动力。

PVC生产线手工人员布局

PVC生产线手工人员共有22人,分布在三个区域:预涂胶、车身手工、车底手工。其中预涂胶2人,车身手工14人,车底手工6人。预涂胶包括前后2个工位;车身手工包括车顶左右、左右瞎枪嘴、左右门边、左右尾灯、机舱左右、发动机盖、行李舱盖及左右擦车共14个工位;车底手工包括主地板左右、左右后轮罩、左右前轮罩共6个工位。具体布局如图1所示。

图1 PVC生产线手工人员布局

PVC生产线手工人员优化策略

首先对生产线各工位工作时间和工位利用率进行分析,同时对现有作业指导标准进行检查。通过加工人操作细节识别动作中的浪费并在未来优化过程中消除浪费。对消除浪费后的净工作量进行工作负荷的平衡,有效提升各工位利用率[2]。最后,将线平衡后各工位标准作业指导书规范化并培训加工人,使更新后的标准具有可执行性和持续性。

手工操作主要由三部分构成:增值操作、必要非增值操作和浪费。增值操作指从客户的角度,直接为产品增加价值的工作。必要非增值操作指不为客户直接创造价值,但为维持正常生产必须进行的操作。浪费指工作或使用材料没有为产品增加价值。需要通过避免浪费和相应的活动来增加增值操作的比例[3]。

对于PVC手工操作来说,增值操作主要包括手工涂胶和手工刷胶。必要非增值操作主要包括湿胶目视检查、清洁手工枪嘴、在擦胶纸上备胶。浪费主要包括走动和返工两大类操作。其中PVC返工有三种主要表现形式:清除机器人残胶、坠胶;清除手工涂刷胶残胶坠胶;装焊问题(焊缝大、装焊胶多)导致的刷胶。必要非增值操作和浪费虽然不能直接为产品增加价值,却是保证产品质量的重要手段,因此,这部分工作时间几乎不可降低。从优化增值操作时间的角度出发,考虑减少手工涂胶或刷胶操作,进而降低瓶颈工位的工位利用率。如果减少手工涂胶操作,为保证产品质量达到工艺要求,机器人涂胶工作负荷势必增加,且存在新建机器人的投资需求,不利于生产成本的降低。因此,可以从优化手工刷胶数量及位置入手,减少加工人手工操作时间,实现降低瓶颈工位利用率和工位线平衡的目标。

PVC刷胶点产生的原因

PVC刷胶主要有五个方面原因,如图2所示。其中机器人节拍限制造成的刷胶可以通过增加机器人数量来优化,但往往需要进行设备等方面的投资,带来生产成本的提升。所以,往往通过优化机器人涂胶程序,消除机器人喷涂过程中不必要的空行程来降低工作时间。同时,适当提升机器人喷涂过程中必要空行程的加速度及速度,把各机器人涂胶工作负荷进行重新分配与再平衡,逐步实现机器人工作时间的降低与刷胶点的优化。装焊问题造成的PVC刷胶可以通过减小装焊板材尺寸、调整折边工艺及降低装焊胶填充量来优化。总装干涉造成的刷胶可以通过PVC机器人程序调整,降低PVC胶本身或搭接位置的厚度来优化。作业指导书及腐蚀防护标准要求的刷胶点是不可以取消的,如果取消会对车身质量状态造成严重风险,产生密封不良、外观不良、总装干涉等风险。因此,可以从优化机器人工作时间、反馈装焊车间优化装焊问题及优化总装干涉问题出发降低PVC刷胶点数。

图2 PVC刷胶点产生原因

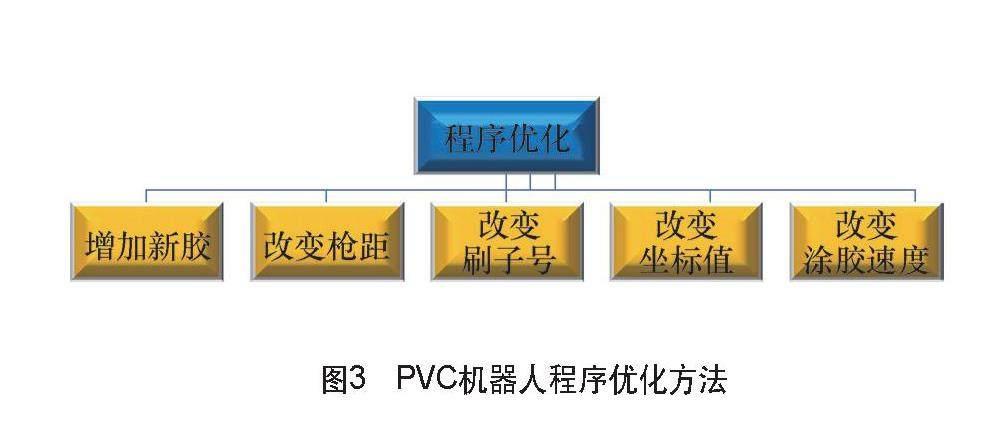

PVC机器人程序优化方法

PVC机器人程序优化有五种常用方法,如图3所示。其中增加新胶是应用最为广泛,也是最行之有效的方法。在刷胶位置增加新胶首先有利于密封性的提升,其次避免了单条胶厚度增加导致的外观不良及总装干涉风险。

图3 PVC机器人程序优化方法

PVC刷胶点优化流程方法

PVC刷胶点优化工作遵循标准流程方法,如图4所示。在PVC刷胶点优化流程方法中,影响优化结果的关键步骤是机器人涂胶程序优化和涂装/总装质量测试。因为程序优化策略和效果将直接影响肥皂水吹试和总装安装测试结果,一旦发生密封不良或安装干涉,则需要重新进行程序优化。因此,机器人程序优化成为整个刷胶点优化流程的核心要素。

图4 PVC刷胶点优化流程方法

各工位实际刷胶点数量与SWI对比

将PVC手工区各工位实际刷胶点数与作业指导书中的刷胶点数进行对比,见表1。将实际刷胶点数较多且存在优化空间的工位确定为瓶颈工位。因此,将左尾灯、右尾灯、机舱左侧、机舱右侧、机盖、主地板左及主地板右等7个手工工位定义为瓶颈工位并对各工位刷胶点进行优化。

瓶颈工位刷胶点优化成果

经过近4个月的PVC程序调整及涂装/总装测试等刷胶点优化工作,各瓶颈工位刷胶点发生显著减少,取得丰硕的优化成果,见表2。这为各手工工位工作负荷平衡,工作量再分配及生产线人员定编优化打下坚实的基础。

本轮优化共计减少28个刷胶点,其中通过优化机器人节拍时间及平衡各机器人工作负荷减少19个刷胶点,通过优化机器人涂胶程序减少与总装安装干涉的5个刷胶点,装焊通过优化焊缝尺寸及涂胶工艺减少4个刷胶点。

为了最大程度实现对瓶颈工位刷胶点进行优化,涂装充分发挥统筹联动、协调各方的关键作用,联合装焊和总装对刷胶点产生的原因进行分析,探讨通过工艺调整进行刷胶点优化的可能性。涂装和装焊每周召开一次工程师工艺质量问题沟通会,对影响PVC机器人喷涂质量的折边缝隙大、焊缝搭边小、装焊胶溢出过多等问题进行讨论,提出优化方案并落实。涂装制订了详细的总装培训计划,要求PVC段长、工程师和班长定期到总装进行相关工艺质量知识的学习,在满足总装安装需求的前提下进行刷胶点优化。

表2 各瓶颈工位刷胶点数量优化前后对比(单位:个)

工位 优化前刷胶点数 优化后刷胶点数 SWI刷胶点数

左尾灯 16 13 12

右尾灯 17 15 12

机舱左 16 12 10

机舱右 12 11 11

机盖 12 8 6

主地板左 15 8 10

主地板右 14 7 10

PVC手工区人员优化分析

PVC手工区刷胶点的优化直接带来了各瓶颈工位工作时间和工位利用率的降低,为各工位工作负荷平衡和人员定编优化创造了重要条件。

目前后盖工位只有4个刷胶点,且后盖工位和尾灯工位工作内容在空间上较为接近,因此,当左右尾灯成功进行刷胶点优化后,作为主要增值操作的刷胶工作大为减少,左右尾灯工位可以在不超过标准节拍时间的要求下分别承担后盖左侧和后盖右侧的刷胶操作,从而实现后盖工位工作量再分配及工作人员定编优化。

刷胶点优化工作的完成,使机盖工位的刷胶点数量由优化前的12个降低至优化后的8个,而与机盖工位工作区域相邻近的机舱左侧和机舱右侧刷胶点数也比优化前有所降低,这就为机舱左右工位分别承担机盖两侧的刷胶操作提供了可能,从而在机舱左右两侧工位利用率与刷胶点减少前几乎相同的条件下对机盖工位工作人员定编进行优化。

主地板左右两侧的刷胶工作与机舱尾灯工位不尽相同,主要体现在主地板工作区域较为宽广,涵盖车体整个底盘所有位置。因此,主地板工位由于刷涂不同位置造成的人员走动时间及目视检查整个底盘区域机器人涂胶质量的时间大为增加。通过刷胶点优化大幅降低主地板刷胶工作负荷,在人员走动时间和目视检查时间几乎未减少的条件下对主地板右侧工位人员定编进行优化。

研究对比了人员定编优化前后PVC手工线工位布局图,如图5所示。分析测量了刷胶点优化前后及工位优化后工作时间,如图6所示。根据工位工作时间和PVC生产线标准节拍时间计算出刷胶点优化前后及工位优化后工位利用率,如图7所示。

图5 PVC手工线工位优化前后布局对比

图6 PVC手工线瓶颈工位优化前后工作时间对比

图7 PVC手工线瓶颈工位优化前后工位利用率对比

PVC手工区人员优化经济效益

通过PVC手工线车身及车底区域的刷胶点优化及操作人员工作负荷平衡与重新分配,成功实现车身手工区机盖、后盖及车底手工区主地板右侧工位编制的取消。对比了工位编制优化前后工位数量和人员数量,见表3。

表3 优化前后工位数量和人员数量对比(单位:个)

区域 工位数 人员数

优化前 优化后 优化前 优化后

预涂胶 2 2 4 4

车身手工 14 12 28 24

车底手工 6 5 12 10

手工工位编制的取消直接带来工位数量和人员数量的变化。车身手工区减少机盖和后盖2个工位,车底手工区减少主地板右侧1个工位。在涂装车间双班运行模式下,每个工位有2个人员定编,按照每个人员定编28.9万元人民币/年的综合人工成本计算,每年节约人工成本28.9万元×2×3=173.4万元。

结语

PVC手工线已经顺利完成瓶颈工位的确定,刷胶点优化,各工位工作负荷重新平衡与分配,工位定编优化等过程。在现有设备条件,质量标准和作业环境下最大程度优化了生产线人员配置,从节约人力资源支出的角度降低了车间运行成本。

车身手工区虽然已取消机盖和后盖2个工位,但增加刷胶操作的机舱和尾灯工位利用率较高,加工人工作负荷较大。需要对尾灯、机舱工位刷胶点进行持续优化,减少加工人工作负荷。

车底手工区主地板工位虽然已完成刷胶点数最大限度的优化,但人工目视检查机器人涂胶时间依然较长,未来可以考虑引进视觉系统自动检查机器人涂胶状态。前后轮罩工位的刷胶点数依然较多,未来将同装焊和总装合作对前后轮罩刷胶点进行优化,同侧前后轮罩有望合并为同一工位。

参考文献:

[1] 郭术川,王兵,陈道飞,等. 浅谈新能源汽车涂装PVC工序工艺方案[J]. 上海涂料,2021,59(5):44-46.

[2] 董雄报,程茜.生产线的平衡及优化研究[J].价值工程,2018,37(32):261-262.

[3] 孙玉来.基于精益生产方式的A公司生产线效率优化研究[D].上海:华东理工大学,2013.