基于MBD技术的机加零件样板设计

2015-05-30方静

方静

摘 要:基于MBD技术条件下,样板已经不是工装、零件制造的主要依据。对于机加零件而言,样板的主要作用为检验、钻孔等,设计人员必须充分发挥样板直观、简便、经济等特点,基于MBD技术设计出适合零件生产的新形式样板,服务于生产。文章讲述了MBD技术条件下机加件样板的设计。

关键词:机加;MBD;样板;数据集

中图分类号:V262.32 文献标识码:A 文章编号:1006-8937(2015)33-0014-02

伴随着MBD技术在生产中应用的不断深入,飞机的制造协调依据已完成了由二维图纸向三维数模的转换。而目前工厂生产实际,还要大量的模线样板服务于生产。究其原因,就是样板作为检验工具相对数控测量机直观、简便。所以目前生产中还没有完全抛弃传统的模线样板工作法。但是,依赖于数字化、信息化与工艺化融合程度的不断提高,依靠手工绘制模线、晒相移形、工人手工加工的传统的模线样板设计、制造方式已不能满足飞机型号快速研制的需求。取而代之的是计算机辅助设计、高精度数控绘图机绘制模线、激光切割加工样板等精度更高、速度更快的设计、制造手段。本文在原模线样板技术基础上,结合基于三维数模的设计、制造、检验的表达方式,对机加零件样板设计、制造、使用技术进行了改进。

1 基于MBD技术外形样板的设计

1.1 外形与外形(投)

按轮廓线设计方式不同,常规机加样板分为外形样板与外形(投)样板。对于有倒角或导棱的机加零件,样板外形线应取零件外表面的交线。对于无倒角或导棱的零件,样板外形线应取零件外廓形状。外形样板轮廓线应通过将模型凸缘面按曲率延伸到样板平面取得。外形(投)样板轮廓线应通过将模型边缘线投影取得。

对于形状复杂零件,一块外形样板不能完全表达零件的几何形状,可取多块样板。侧面样板配合外形或外形(投)样板使用,取零件侧面的外形轮廓。如遇到零件有不规则凸起,可取零件的局部外形,样板的部分边为非工作边。样板非工作边应避开零件R角,使样板与零件贴合。

1.2 外形(展)

外形(展)样板配合主视图外形样板使用,取制曲面零件展平后的形状,表达零件展开后的外形及钻孔。外形(展)表达弯折或单曲度零件展平后的形状,零件的弯边下陷、加强槽等不予展开。

1.3 技术要求

1.3.1 样板的取制位置

机加类零件样板上,应划出示意图或打出样板使用位置标记,表示样板相对零件的使用位置,如:“框前35”、“框后20”等。槽形机加件应在腹板面和缘条高点分别取样板A和样板B,则应在高点样板上划出缘条内缘线,贴在腹板面上的样板不划出缘条内缘线。端头需切割的机加零件,其外形样板仅表示腹板面形状,不示出立筋超出腹板的部分。

1.3.2 划线及视口

在飞机零件中,有很多模压件、铸件等零件应有做为测量基准的结构轴线,以便于工艺人员在工艺规程中确定加工或测量基准,该类零件的加强筋在样板上应以断面表示,并给出筋条轴线;样板应取制零件的主要平面,一般称腹板面,并且样板应与腹板面平行或接触,便于零件加工和检验;零件的铣切区在样板上要表示出来,铣切区、筋条位置处应开出视孔,便于划线钳工机加划线及零件成品检验检验;对于形状复杂的零件,如果不能做到样板与零件接触或平行,为了方便样板的使用,必要时样板应开出躲避视孔。

1.3.3 零件角度的表示

常规机加用样板的角度标记应以10 '为基本单位,若相邻角度线间距小于5 mm,可按30 '为基本单位,也可以使用剖面表达角度。数控机加零件用样板角度按样板使用单位技术要求,或零件关键检测位置给出角度值。当多块样板配合使用并已明确零件角度时,可不注明角度,如图1所示。

1.3.4 样板上的孔

常规机加类零件,对直径D≥10 mm的圆孔或半径R≥5 mm的长圆孔,样板应钻中心孔并打孔径标记并划线,样板不得按通孔完全开出;若通孔圆形区域1.35 mm≤R<5 mm,样板应钻 φ2.7 mm中心孔并打孔径标记;若通孔圆形区域1.05 mm≤R<1.35 mm,样板应钻φ2.1 mm中心孔并打孔径标记;若通孔圆形区域R<1.05 mm,样板应只打冲点及孔径标记。

数控机加类零件,若样板使用单位有明确要求,可按要求将R大于5的通孔完全开出,若样板使用单位没有明确要求,按等同常规机加件处理。

1.3.5 成套样板关系

大型复杂机加类零件,不能用一块样板表示零件的几何形状,需要多块样板配合应将样板统一编号,如1/3、2/3、3/3,分母3表示该套样板共三块,分子1,2,3分别表示每一块样板的序号。每套样板用箭头或字母表示切面样板的使用位置及样板正面。在样板的工作边注明相邻样板的编号及使用方向,一般用箭头表示使用方向比较直观、方便,箭头指向样板的正面。

2 基于MBD技术切面样板的设计

2.1 切面样板的用途

在模拟量传递时代,切面样板分为切内、反切内、切外、反切外四种。反切内制造阳模(或称凸模);切外制造阴模(或称凹模);切内和反切外检验零件。由于工装制造数字化,反切内、切外样板已经渐渐不再适用实际生产需要。但是,由于工厂的数字化程度不高,数字测量机等先进设备没有发挥自身价值,另外,样板作为检验工具相对数控测量机直观、简便。所以,在现行的生产模式下,机加件一般取反切外样板用于曲面零件加工划线或检验外形。

2.2 切面样板的技术要求

①切面样板的工作边应表达该样板所在位置上零件的切面形状。样板数量应适当,应以最少的样板数量完整地表达零件形状,满足工装制造、零件生产和装配的需要;如果样板表示不完整时,应在第一块样板上标记 “XX按图”或“带零件划线图”。样板应便于加工、使用,必要时可分块制造,如图2所示。

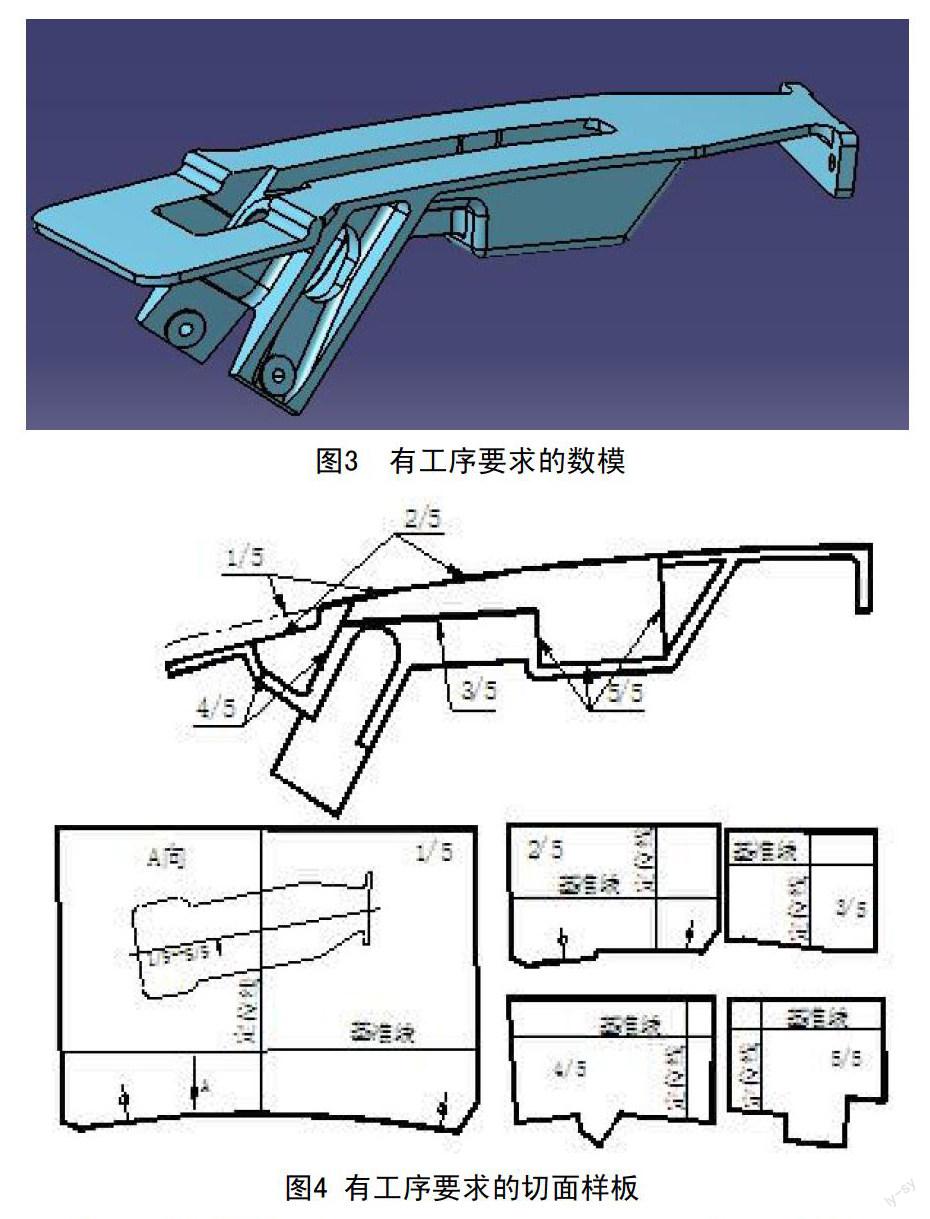

②对有工序要求的切面样板,应按工序先后分别取制局部零件形状的样板,如图3、图4所示。成套切面样板应给出统一基准线和定位线,一套切面样板只能选取一组相互垂直的基准线(或称基准面),并且样板正面的方向应一致。

3 钻孔样板的设计

3.1 用 途

当机加零件外形样板达不到钻孔要求时,可制作钻孔样板。钻孔样板作为切钻样板的一种,一般用于零件上钻制导孔、装配孔等工艺孔,保证装配零件孔位协调的一致性。

3.2 技术要求

机加零件钻孔样板一定与零件表面贴合。钻孔样板用于保证装配零件孔位协调的一致性。钻孔样板在投入生产前,必须经装配车间鉴定后,方可用于生产。当钻孔样板存在非工作边时,应在与之配合使用的样板上给出定位线或符号信息。

4 结 语

随着MBD技术在生产中普遍应用,样板这种模拟量传递的互换协调工具,传统的用途已经不在适用。但是,作为检验工具样板相对数控测量机直观、简便;作为简易工装样板相对于大型装配工装轻便、经济;作为加工依据样板相对于数控机床尺寸极易控制、加工便捷。样板设计人员必须充分利用样板直观、简便、经济等特点,基于MBD技术合理设计出适合飞机生产的新形式样板,服务于生产。

参考文献:

[1] 范玉青.现代飞机制造技术[M].北京:北京航空航天大学出版社,2001.