Cr12Mo1V1钢制塔盘冲孔模具制造

2020-09-10鞠小虎 高利和 里杨

鞠小虎 高利和 里杨

摘要:CR12MO1V1钢是目前国内广泛使用的冷作模具钢常用材料之一。该钢属于高耐磨微变形冷作模具钢,其特点是具有高的耐磨性、淬透性、微变形、高热稳定性、高抗弯强度,仅次于高速钢,是冲模、冷镦模等的重要材料。该钢虽然强度、硬度高,耐磨性好,但其韧度较差,用其制做模具时对机加工工艺和热处理工艺要求较高。

关键词:CR12MO1V1钢;热处理;机加

近年,接到公司一设备C5001A塔盘冲孔任务。在冲孔模具选材上,综合考虑冲孔效率、模具耐用性等方面,最终选择CR12MO1V1钢材作为冲孔模具制造材料。该CR12MO1V1钢经强韧化热处理后,经实际操作,满足了工件生产要求。

该模具虽然加工方式比较简单,但由于冲孔数量校多,如果模具耐磨性、韧性差,在生产过程中模具出现问题时候重新装卸就会很繁琐,难以保证工作效率,更谈不上保证工期了。

一、对CR12MO1V1钢材冲孔模具热处理的控制

在CR12MO1V1钢制造冲孔模具热处理方面,主要结合材料原始成分控制、材料原始组织、工艺流程(毛边处理)、热处理工艺、如果有开裂则必须保留端口开裂照片及试样等方面对模具热处理加以控制。

当模具热处理后硬度达到HRC60时,在生产实践中容易出现模具开裂现象。开裂的原因很多,如果出现工件一淬火后就直接开裂的现象则一般是结合以下几点对开裂原因进行分析:

a)材料供应选错致热处理工艺不合适,故应严格掌控材料供应质量关;

b)冷却不当,在Ms温度以下快冷,应力过大;

c)工件截面尺寸相差太大,或孔洞很多,或有应力集中的地方,故此严格控制模具加工精度及表面粗糙度;

d)淬火加热温度过高,晶粒粗大,脆性大。过烧时晶界氧化或熔化;

e)工件没有预热,加热速度过大引起加热开裂;

f)原始组织不良,原材料存在网状共晶碳化物或球化退火不良,或原材料有显微裂纹,淬火时裂纹扩大开裂。结合实践,CR12MO1V1钢碳化物级别应不大于2级;

g)重复淬火前未进行中间退火;

h)淬火后未及时回火;

二、试验结果

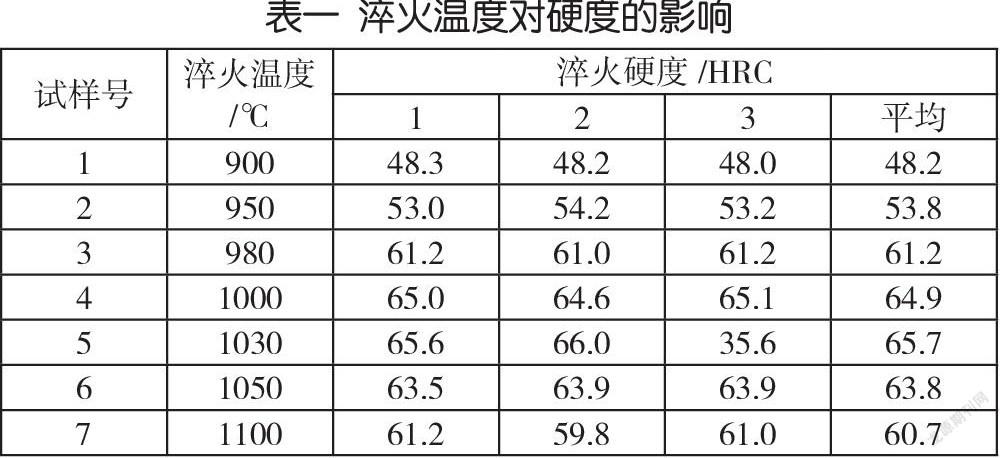

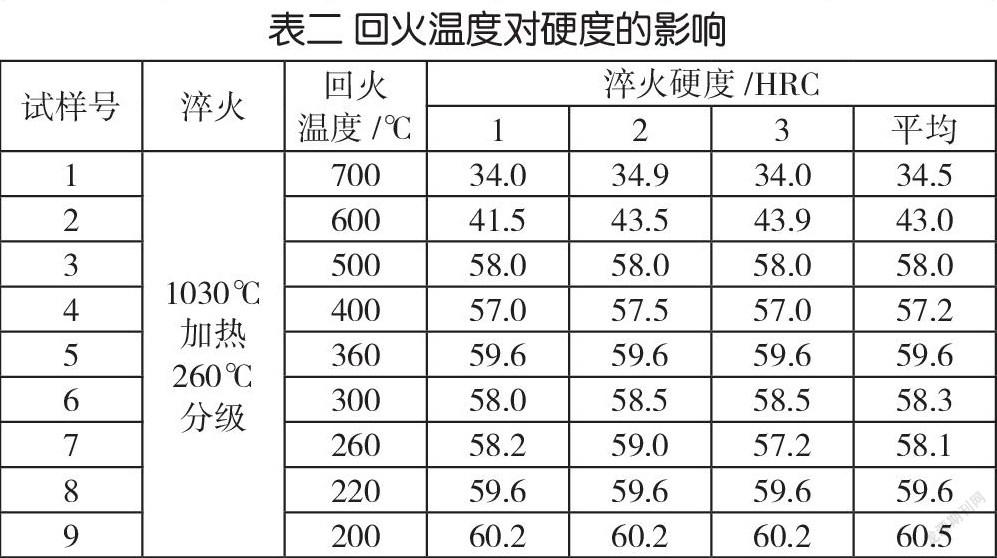

以下两表为不同试验淬火和回火温度对CR12MO1V1钢材的影响。

从表中可以看出CR12MO1V1钢采用中淬火温度(1025-1030℃)(即正常淬火)提高了基体的碳浓度,合金碳化物也进一步熔解,硬度达最高值,同时残留奥氏体量也上升到近40%。淬火硬度在HRC62-63左右。淬火后可以在180-200℃低温回火,获得最高的硬度和最佳的耐磨性,但韧性稍低,不能在重负荷的冷冲模中使用。

在中淬火温度淬火后也可以在380-400℃回火,但硬度将下降到HRC58左右,可获得最佳的强韧性配合并明显提高冷锻模的断裂抗力,但耐磨性下降。Cr12Mo1V1钢超过1050℃以上温度淬火(即高淬)均属于高淬火温度淬火。淬火后的残留奥氏体量也急剧上升到40-60%,由于残留奥氏体量增加,淬火硬度降低至HRC55左右。

高温回火(520-540℃)后,一定要进行三次回火。另外,随着淬火温度的升高,钢中晶粒度迅速长大,1080℃晶粒度长至9级,1150℃甚至长至7-8级。淬火温度提高碳化物数量(体积分数)减少,所以韧性强度降低,耐磨性也有所降低,但红硬性提高。高温回火后的硬度也可达到HRC62以上。

工艺最终确定采用1020℃淬火,250℃回火为常规工艺参数,并以此作为强韧化热处理工艺基础,工艺如下:

850℃预热—1050℃加热—620℃分级,时间一般在2—3分钟—油冷冷却至200度左右—(也可260度贝氏体等温)—250℃回火2—3次,每次2小时。

硬度综合控制在58—61HRC左右。

三、对模具机加工方面的其它要求

模具先由普通机床加工出坯件,再由线切割完成模具刃口或型腔加工。线切割加工需要注意的问题是线切割中的工件变形与加工表面应力的改变。工件经热处理淬硬后进行线切割时,破坏了材料的内部残留应力的相对平衡状态,残留应力引起的变形不但影响工件的加工尺寸。局部的高应力还可能造成材料产生裂纹甚至开裂而报废。

线切割加工后,模具表面的残留拉应力作用深度有限,不会使模具整体开裂,即线切割加工后模具表面的残留拉应力不会是引起模具开裂的主要原因。但是模具的使用寿命不仅与基体的强韧度有关,而且与模具工作表面的组织、显微裂纹和残留应力的分布有密切的关系。目前,为减少线切割加工过程对模具寿命的影响,主要采取如下措施:

(一)预开工艺腔

对于硬度要求较高、型腔几何形状复杂的凸、凹模,可在工件热处理淬火前先机加工成型孔,适当留下加工余量,预留穿丝工艺孔。改变内应力分布,有效防止线切割时开裂,根据模具形状,尽量将工艺孔加大,也有利于内应力的释放。

(二)改进设计结构,避免凹角

将凹角改为圆弧过渡,会消除热处理时应力集中的现象,消除了淬火隐性裂纹,防止线切割时裂纹的产生。

(三)合理选用线切割加工工艺参数

在满足一定生产效率的前提下。尽可能采用低电流、低切割速度、小脉宽和低线速,可以有效减小线切割时的应力,防止裂纹的产生。

(四)补充回火

在线切割后立即进行补充回火,一方面消除线切割过程中形成的附加应力,同时也改善线切割表层的白亮组织。补充回火温度可低于模具回火温度20~40℃,回火时间一般为3~5 h。对防止线切割模具在存放或使用中开裂、保持模具日后使用中尺寸的稳定性和使用寿命都极有好处。

四、结束语

对CR12MO1V1钢制模具在热处理及机加工艺方面进行了工艺研究,经生产应用表明,其良好的强韧性对提高模具寿命起到了较明显后果,结合实际操作,该磨具在冲孔1000件左右时,没有出现断裂,毛邊、冲孔尺寸超差等现象,提高了工作效率,满足了工期。

参考文献:

[1]曹光明、提高CR12MO1V1钢模具寿命的热处理工艺[J]、热加工工艺、2004(10),46-48

[2]邹济林、表面强化技术在模具型腔的应用[J]、模具工业、2001(5),45-47

[3]李兰、谷南驹、高碳及高碳合金钢中的显微裂纹及其对机械性能的影响[J]、金属热处理、1981.6(5),22-23

作者简介:

鞠小虎(1985.11.08—),男,辽阳石油化纤公司建修公司,工程师。

作者单位:中国石油辽阳石油化纤公司建修公司