连续管疲劳分析软件开发与应用

2024-06-22汤清源徐云喜任四武朱硕李伟马翎凯蒲晓莉

汤清源 徐云喜 任四武 朱硕 李伟 马翎凯 蒲晓莉

针对连续管在拉伸力及内压作用下发生塑性变形产生疲劳后容易断裂,从而严重影响油气生产安全的问题,基于连续管疲劳试验数据,采用多维曲线拟合方法建立连续管疲劳寿命分析模型,应用VS平台及C++语言开发了连续管疲劳分析软件。该软件可计算弯曲半径、内压等施工参数对连续管疲劳寿命的影响,支持连续管全生命周期内疲劳分析事件的统一管理。从连续管出厂开始,应用软件跟踪每次操作以确保连续管疲劳评估结果准确。现场应用结果表明:该软件能准确分析连续管疲劳寿命损耗,当循环压力较高,并在某一井深长时间反复起下作业时,连续管最大疲劳急剧增加,应尽量避免此类施工作业。研究结果对连续管在工程中的应用推广和安全评估具有重要指导意义。

连续管;疲劳寿命;疲劳试验;疲劳管理;软件开发

Development and Application of Coiled Tubing Fatigue Analysis Software

Coiled tubing is easy to break once it becomes fatigue after plastic deformation under the action of tensile force and internal pressure,which seriously affects the safety of oil and gas production.Based on the data of coiled tubing fatigue test,a fatigue life prediction model for coiled tubing was established through multidimensional curve fitting,and a coiled tubing fatigue analysis software was developed by using C++ and Visual Studio.This software can be used to determine how the parameters such as bending radius and internal pressure affect the fatigue life of coiled tubing,and it supports the uniform management over fatigue analysis events in the lifecycle of coiled tubing.The field test and application results indicate that the software can accurately analyze the fatigue life of coiled tubing and track each tube operation from the factory to ensure accurate fatigue assessment of the coiled tubing.When the circulating pressure is high and the operation is repeated at a certain depth,the maximum fatigue of the coiled tubing increases sharply.Such operation should be avoided.The study results provide important guidance for site application and safety assessment of coiled tubing.

coiled tubing;fatigue life;fatigue test;fatigue management;software development

0 引 言

连续管是用低碳合金钢制作的油管,具有很好的缠绕性,单卷可长达数千米,价格昂贵[1]。凭借可不动管柱带压作业、连续快速起下、作业效率高等优点,连续管在油气田勘探开发领域被广泛应用[2]。施工过程中,连续管从油管滚筒放出,经导向器、注入头进入油气井,一次起下作业经受6次拉伸弯曲交替变形,并在内压等复杂应力作用下,管体可能产生塑性变形致其发生永久性变形和损伤[3]。随着疲劳损伤累积,连续管最终失效,导致管体断裂等事故发生,严重影响油气安全生产[4]。

因此,迫切需要开发连续管疲劳分析软件,并形成连续管疲劳评估方法,指导施工人员优选作业用连续管,同时有效提升施工安全性。MEDCO、NOV等国外油服公司已开发了疲劳分析软件,但由于其软件界面不友好、与国产作业装备配套数采系统兼容差、操作烦琐等问题,给现场施工人员使用带来一定困难,而国产疲劳分析软件产品选择少、操作烦琐。

鉴于上述现状,笔者结合国内油田现场工程习惯开发了连续管疲劳分析软件。该软件集成了现场常用连续管的疲劳寿命分析模型[5-7],施工人员选定连续管规格并输入其壁厚、外径、井场施工参数后,即可自动完成连续管疲劳寿命分析。经现场应用验证,该软件疲劳寿命计算结果准确,对现场作业有一定指导意义。

1 连续管疲劳寿命分析模型

1.1 分析模型

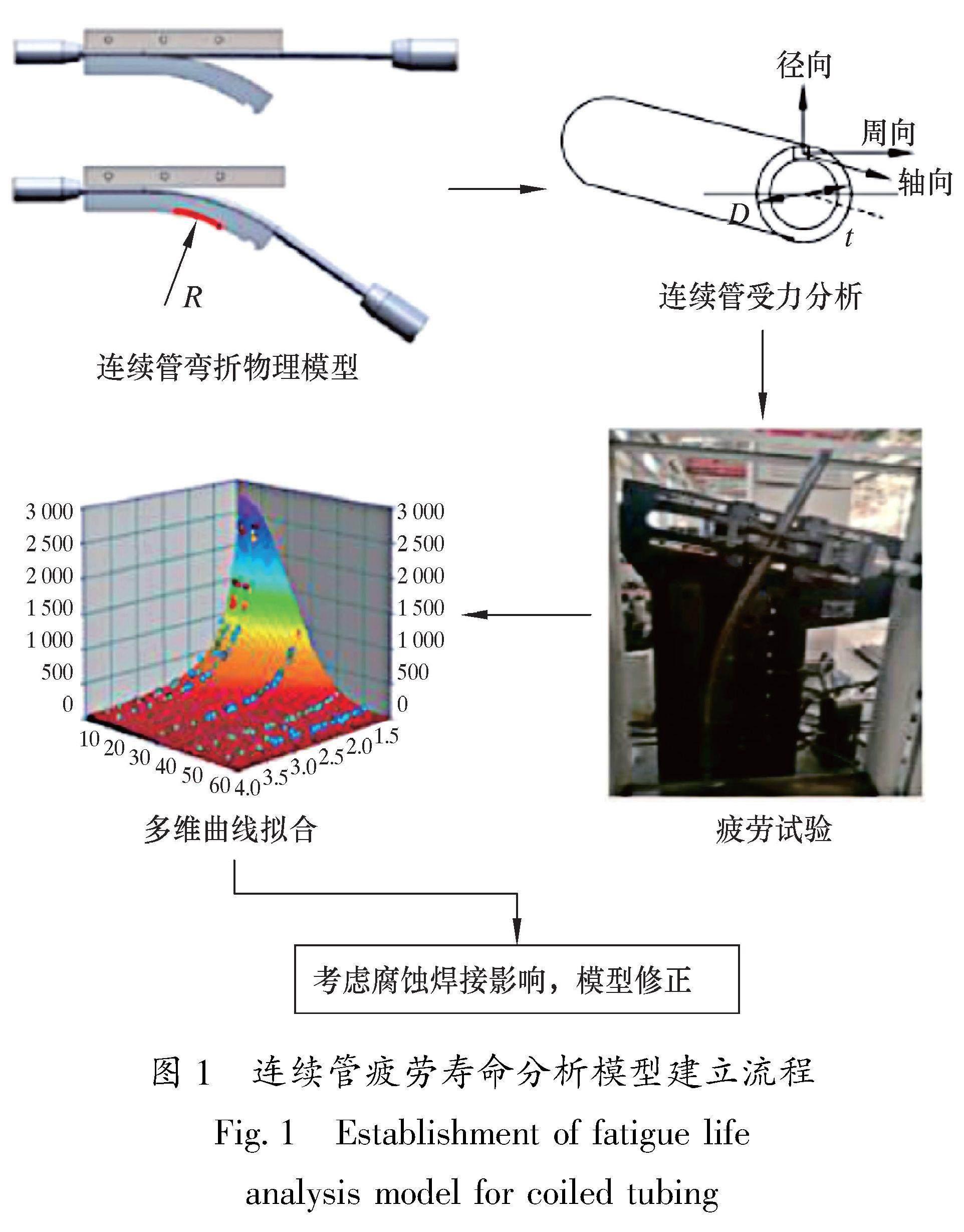

连续管疲劳寿命分析模型是连续管疲劳分析软件研发工作的关键。连续管疲劳寿命分析模型建立流程如图1所示。根据不同内压条件下连续管重复拉伸弯曲的受力分析[8-11],运用等效应变法建立连续管多轴疲劳损伤物理模型;针对不同钢级连续管,按照应力应变矩阵开展疲劳试验[12-14],根据疲劳试验数据应用多维曲线拟合方法建立连续管疲劳寿命分析模型。

模型使用2个无量纲参数ε、σ,代替与连续管疲劳有关的5个量纲参数(连续管直径、连续管壁厚、弯曲半径、压力和连续管屈服强度),建立其与连续管失效循环次数N的数学模型:

N=f(ε,σ,a,b,c)(1)

式中: N为连续管拉直弯曲循环至管体疲劳失效循环次数;ε为标准化应变,无量纲;σ为标准化周向应力,无量纲;a、b、c为模型拟合常数,无量纲。

利用连续管疲劳试验机对特定规格连续管进行疲劳试验,并运用多维曲线拟合方法,确定该规格连续管数学模型中常数a、b、c,则连续管疲劳寿命分析模型为:

N=f(ε,σ)(2)

考虑腐蚀、焊接对连续管疲劳的影响[15-16],修正连续管疲劳寿命分析模型:

N=KsKc f(ε,σ)(3)

式中:Ks、Kc分别为焊接系数、腐蚀系数。

利用式(3)可计算出连续管单次弯折后疲劳寿命损耗D:

D=1/N=1/KsKc f(ε,σ)(4)

1.2 模型求解

基于连续管疲劳寿命分析模型,考虑自由端截断、中间局部截断及更换滚筒等场地操作对连续管影响,耦合连续管、滚筒及施工参数等数据,采用微元法计算连续管各段疲劳寿命,求解流程如图2所示。基于上述思路,笔者开发了连续管疲劳分析软件,支持管体疲劳的图形化直观展示,形成了连续管疲劳分析及管理方法,旨在指导现场施工人员优选作业用连续管,有效提升施工安全性。

2 软件开发

2.1 开发环境及关键技术

连续管疲劳分析软件基于Microsoft Visual Studio平台、应用C++语言开发,后台使用SQLCE数据库存储输入参数及疲劳计算结果,内置现场常用连续管疲劳寿命分析模型。软件开发过程中,笔者应用了疲劳时间线、ProEssential控件、SQLCE数据库、BCGControlBar组件等关键技术。

疲劳时间线以连续管作为管理目标,支持连续管疲劳计算工程以事件形式注册至时间线存储;以连续管及疲劳计算工程ID作为索引实现数据唯一性标识,确保连续管疲劳评估结果准确。应用数据分表法,将疲劳计算结果分表分别存至后台数据库(连续管基本信息数据表、作业记录数据表以及疲劳计算结果数据表)。Pro Essential控件是专业图表制作工具,SQLCE数据库及BCGControl Bar组件均为微软公司现有数据库。

2.2 软件功能

连续管疲劳分析软件可耦合连续管、滚筒、施工数据等参数快速完成连续管疲劳计算,支持疲劳计算结果的图形化展示。软件基于疲劳历史时间线功能,实现了单盘连续管历史疲劳计算事件的统一管理,支持事件的查看、撤销等操作。

同时,连续管疲劳分析软件支持自由端切割、中间局部截断及导滚筒等场地操作,有效满足现场不同工况下应用需求。软件功能如图3所示。

2.3 功能模块设计分析

连续管疲劳分析软件由现场作业信息、作业记录、疲劳寿命、报告预览、场地操作等功能模块组成,如图4所示。现场作业信息模块可实现连续管、滚筒、井场等参数录入,支持组件化管理功能,实现连续管、滚筒等基础组件的一次新建、反复使用,从而有效提升软件操作效率。作业记录模块可实现施工过程中载荷、循环压力、井口压力等施工参数软件录入,支持MDB、CSV等格式数据文件的快速导入(20万条作业记录数据导入时间约10 s),有效提升疲劳评估效率。疲劳寿命模块可完成连续管疲劳计算及其结果的图形化展示,并支持本次作业新增疲劳与历史疲劳区分显示,其应用文字信息显示输出管体的最大疲劳度及其所在位置。报告预览功能模块基于输入及疲劳评估数据生成连续管疲劳分析报告,内容包含连续管及其疲劳信息、滚筒、井场及作业记录数据,支持输出形成电子报告或纸质报告。场地操作功能模块支持自由端切割、中间局部截断及更换滚筒操作,输入相关数据点击确定后即可完成指定操作。

连续管疲劳分析软件基于油田现场技术人员使用习惯,采用向导式设计思想指导开发,实现复杂操作的简单化,技术人员按图文提示即可快速完成疲劳分析操作,有效提升了软件操作便捷性,便于后期现场应用推广。

3 现场应用

为验证连续管疲劳分析软件现场实用性,结合A井连续管作业开展实例分析。

3.1 现场作业数据

A井为油井,井深4 800 m。作业井场数据:滚筒至导向器距离25 m,导向器半径2.54 m,导向器长度5.2 m,注入头至井口距离12 m。作业用连续管、滚筒等施工参数如表1所示。

3.2 疲劳计算

为确保疲劳寿命评估准确性,技术人员必须分析连续管出厂缠绕至运输滚筒时发生的疲劳寿命损耗。结合收集的工况参数,技术人员完成连续管、运输滚筒、作业滚筒等作业单元软件建模后,输入数据井场,即可在软件中建立疲劳分析模型。

3.2.1 缠绕至运输滚筒疲劳计算

完成分析工程建立后,软件可自动完成连续管出厂缠绕至运输滚筒上的疲劳寿命损耗。经计算,连续管最大疲劳度为0.322%(位于5 445.86 m处),结果如图5所示(图中横坐标表示连续管长度,m;纵坐标表示连续管疲劳,%)。

3.2.2 缠绕至作业滚筒疲劳计算

施工前,技术人员需将连续管由运输滚筒缠绕至作业滚筒。软件操作中,技术人员选择更换滚筒操作,在弹出窗口中选定作业滚筒后,软件即可自动将连续管缠绕至作业滚筒。经计算,连续管最大疲劳度为0.838%(位于623.94 m处),结果如图6所示(图中横坐标表示连续管长度,m;纵坐标表示连续管疲劳,%)。

3.2.3 施工过程中管体疲劳计算

施工中,连续管经导向器、注入头进入生产井,在反复起下过程中受内压等复杂应力作用下,管体疲劳损耗较高。此阶段连续管疲劳分析前需导入施工作业数据(连续管疲劳分析软件支持中石油江汉机械研究所有限公司数采系统MDB格式作业数据文件一键快捷导入),实现作业过程中井口压力、循环压力、载荷等施工参数批量录入。导入作业数据记录(206 420条)至软件后,数据结果显示如图7所示。

完成上述数据录入后,技术人员单击“计算疲劳”按钮即可完成连续管疲劳分析。计算结果显示,此次作业后连续管最大疲劳寿命为114.58%(位于4 832 m处,说明此段管疲劳,须做相应的工程处理),4 778~4 850 m区间内管体疲劳度较大(65%~114.58%),如图8所示(图8中横坐标表示连续管长度,m;纵坐标表示连续管疲劳度,%),计算结果与技术人员经验评估结果符合度高。为确保后期施工安全,现场经验建议管体疲劳度超过80%时,连续管需降级使用,避免因超限使用发生断管事故。基于对安全的考虑,技术人员需将高疲劳损耗段管体切除。

3.2.4 中间局部截断

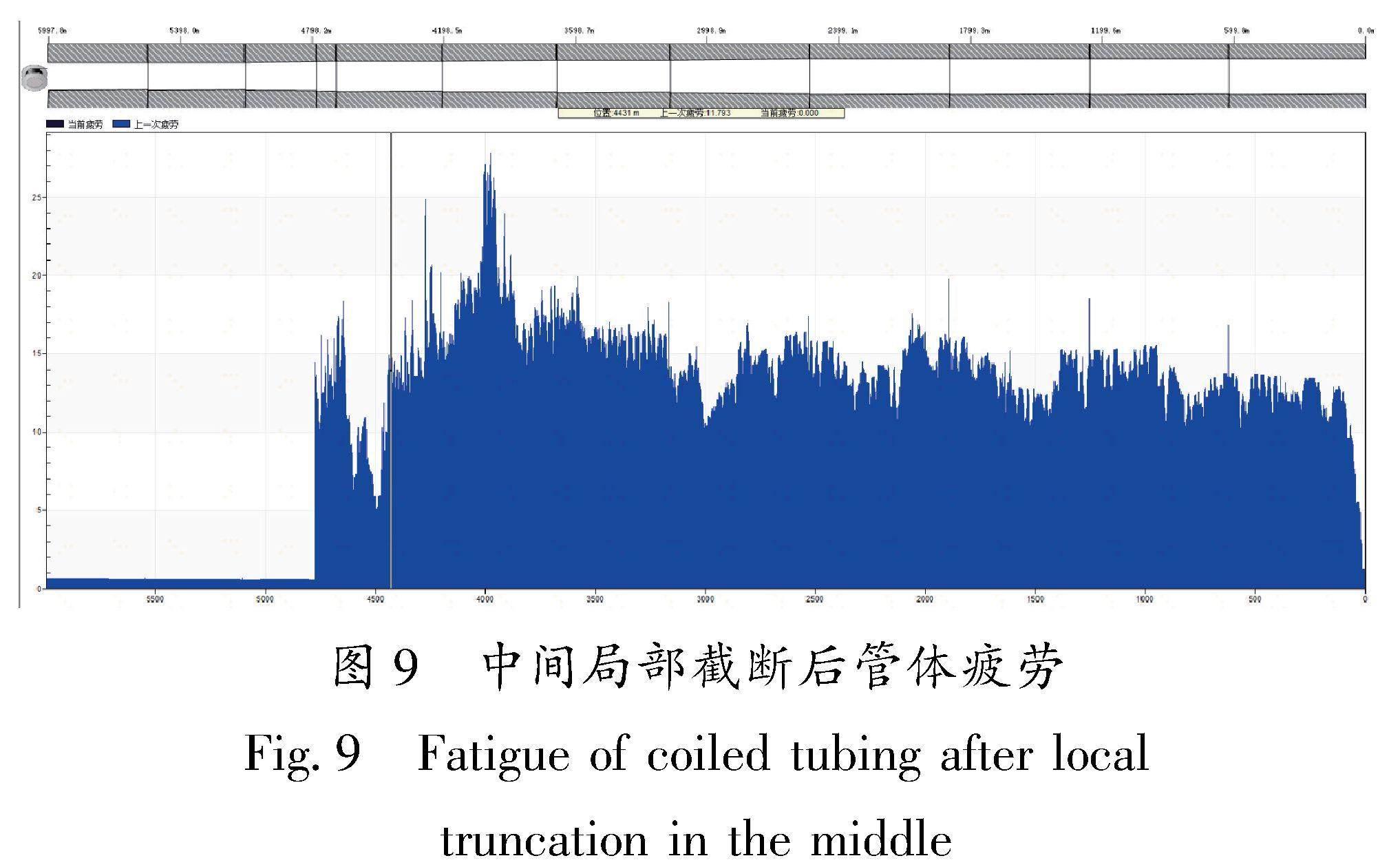

软件支持连续管中间局部阶段操作。操作时,技术人员选择备用滚筒用来缠绕自由端连续管,输入截断起始位置(4 778 m)及长度(72 m)后完成中间高疲劳度区段连续管切割。连续管最新长度为5 997.8 m,最大疲劳度为27.8%(位于3 978 m),结果如图9所示(图9中横坐标表示连续管长度,m;纵坐标表示连续管疲劳度,%),符合现场生产安全要求。

3.2.5 连续管疲劳时间线

针对上述连续管操作,技术人员点击确定后,连续管疲劳分析软件将相关操作按时间顺序以事件形式自动注册至疲劳时间线记录存储,支持操作事件的查看、撤销等操作。

结合前述连续管疲劳分析案例,连续管疲劳时间线注册事件包括连续管出厂(缠绕至运输滚筒)、更换滚筒(缠绕至运输滚筒)、疲劳分析及中间截断4个事件,如图10所示(图中横坐标表示连续管长度,m;纵坐标表示连续管疲劳度,%)。疲劳时间线技术可实现连续管全生命周期中长度、壁厚、疲劳等属性数据的统一管理,确保分析结果准确可靠。

连续管疲劳分析软件可实现连续管全生命周期内管体疲劳分析及管理,指导技术人员科学高效使用连续管,助力施工单位降本增效。

4 结 论

(1)连续管疲劳分析软件可实现连续管全生命周期内疲劳评估及管理,计算结果与现场实际数据符合度高,结果证明软件对现场连续管疲劳评估科学开展具有指导作用。同时,软件人机界面友好、操作简单,易于现场应用推广。

(2)当循环压力较高,并在某一深度范围内长时间反复起下连续管,会使相应段长管体疲劳损耗急剧增加,超过安全使用系数后易发生断管等施工事故。为提高连续管使用效率,提升施工安全可靠性,技术人员应避免此类操作。

(3)为确保连续管疲劳评估结果准确,技术人员需从出厂开始,跟踪连续管更换滚筒、施工作业、切割(中间局部、自由端)等所有操作。

(4)软件将连续管全生命周期内所有操作以事件形式注册至疲劳时间线(支持误操作的撤销),形成连续管历史操作统一管理平台,以帮助技术人员科学管理连续管、有效提升连续管使用效率。

[1]贺会群,熊革,刘寿军,等.我国连续管钻井技术的十年攻关与实践[J].石油机械,2019,47(7):1-8.

HE H Q,XIONG G,LIU S J,et al.Ten years of key problems tackling and practice of coiled tubing drilling technology in China[J].China Petroleum Machinery,2019,47(7): 1-8.

[2] 胡强法,朱峰,吕维平,等.中国石油连续管作业技术进展及发展建议[J].石油科技论坛,2022,41(3):77-85.

HU Q F,ZHU F,L W P,et al.Suggestions on CNPC coiled tubing service technology development[J].Oil Forum,2022,41(3): 77-85.

[3] 马卫国,蔡子龙,宋家喜,等.连续管注入过程弯曲回弹分析[J].石油机械,2012,40(5):78-81.

MA W G,CAI Z L,SONG J X,et al.Analysis of bending springback in the coiled tubing injection process[J].China Petroleum Machinery,2012,40(5): 78-81.

[4] 李小影,石凯.连续管失效及疲劳寿命的研究现状[J].内蒙古石油化工,2008,34(20):7-10.

LI X Y,SHI K.Studying of failure and fatigue life of coiled tubing[J].Inner Mongolia Petrochemical Industry,2008,34(20): 7-10.

[5] 于志军,汤清源,黄立华,等.连续管水平井下入深度预测软件开发及应用[J].石油机械,2020,48(11):90-96.

YU Z J,TANG Q Y,HUANG L H,et al.Development and application of software for predicting the running depth of coiled tubing in horizontal well[J].China Petroleum Machinery,2020,48(11): 90-96.

[6] 刘少胡,周浩,马卫国,等.连续管疲劳寿命预测软件开发及应用[J].石油机械,2020,48(2):135-140.

LIU S H,ZHOU H,MA W G,et al.Development and application of a coiled tube fatigue life prediction software[J].China Petroleum Machinery,2020,48(2): 135-140.

[7] 于志军,贾海平,张清龙,等.连续管作业综合管理系统开发与应用[J].石油机械,2021,49(4):96-102.

YU Z J,JIA H P,ZHANG Q L,et al.Development and application of total management system for coiled tubing operation[J].China Petroleum Machinery,2021,49(4): 96-102.

[8] 王维东,王亮,王超,等.连续油管失效分析[J].化工装备技术,2023,44(2):45-48.

WANG W D,WANG L,WANG C,et al.Failure analysis of coiled tubing[J].Chemical Equipment Technology,2023,44(2): 45-48.

[9] 周浩,刘少胡,管锋.内压、弯扭耦合载荷下连续管疲劳寿命评估[J].高压物理学报,2019,33(4):90-96.

ZHOU H,LIU S H,GUAN F.Fatigue life evaluation of coiled tube under coupled load of internal pressure,bending and torsion[J].Chinese Journal of High Pressure Physics,2019,33(4): 90-96.

[10] 周志宏,袁涛勇.加卸载内压对卷绕后连续管疲劳寿命的影响[J].石油机械,2018,46(12):104-110.

ZHOU Z H,YUAN T Y.The influence of internal pressure on fatigue life of coiled tubing winding on roller[J].China Petroleum Machinery,2018,46(12): 104-110.

[11] 何春生.连续油管低周疲劳寿命预测及屈曲分析方法研究[D].大庆:东北石油大学,2014.

HE C S.The prediction of low cycle fatigue life and study of buckling analysis method for coiled tubing[D].Daqing: Northeast Petroleum University,2014.

[12] 高霞,上官丰收,宋生印.连续管低周疲劳试验装置方案分析[J].石油矿场机械,2007,36(11):63-67.

GAO X,SHANGGUAN F S,SONG S Y.The low-cycle fatigue testing equipment program analysis of coiled tubing[J].Oil Field Equipment,2007,36(11): 63-67.

[13] 宋生印,王英杰,高霞,等.连续管疲劳试验装置研制和实物试验研究[J].科技导报,2008,26(14):66-71.

SONG S Y,WANG Y J,GAO X,et al.Development of fatigue life test equipment and full-size test for coiled tubing[J].Science & Technology Review,2008,26(14): 66-71.

[14] 李伟权.连续油管疲劳寿命实验与评估技术研究[D].大庆:东北石油大学,2012.

LI W Q.Fatigue life experiment of coiled tubing & research in evaluation[D].Daqing: Northeast Petroleum University,2012.

[15] 刘元亮.高温高压环境下连续管CO2腐蚀研究[D].荆州:长江大学,2021.

LIU Y L.Study on coiled tubing CO2 corrosion under high temperature and pressure[D].Jingzhou: Yangtze University,2021.

[16] 李凯,杨涛,谭文峰,等.CT90连续管激光焊接头在盐酸环境中的腐蚀行为分析[J].热加工工艺,2020,49(19):35-38,43.

LI K,YANG T,TAN W F,et al.Corrosion behavior analysis of CT90 coiled tubing laser welded joint in hydrochloric acid environment[J].Hot Working Technology,2020,49(19): 35-38,43.