连续刚构桥悬臂浇筑施工技术分析

2024-06-20邵鹏

邵鹏

摘要 文章对桥梁悬臂浇筑施工的重点技术进行了系统阐述,分析了其在实际工程中的应用流程。在此基础上,结合具体的工程案例,对悬臂浇筑施工技术中的挂篮安装、钢筋绑扎、混凝土浇筑等流程进行了全面解析。该技术具有显著的经济效益和技术优势,尤其在大型桥梁项目中表现突出。文章旨在为遇到连续刚构桥悬臂浇筑施工技术难点的桥梁工程,提供一定的数据支撑。

关键词 悬臂浇筑;施工技术;案例分析

中图分类号 U445.57文献标识码 A文章编号 2096-8949(2024)12-0040-04

0 引言

悬臂浇筑施工技术作为连续刚构桥建设中的关键技术之一,其应用不仅关系到桥梁的整体质量和稳定性,更对桥梁施工的效率与安全产生深远影响。该技术的应用不仅要求精准度高、操作性强,更对桥梁的整体稳定性和施工技术提出了极高要求。该文结合具体的工程案例,对悬臂浇筑施工技术的实际应用进行了细致探讨,具有一定的参考价值。

1 工程概述

S308线眉山市洪雅县袁坪至瓦屋山镇段新建工程位于洪雅县境内,起点位于洪雅县高庙镇鲜湾村袁坪,接西环线二标2K30+360桩号处;终点止于洪雅县瓦屋山乐镇张沙路,路线全长为21.311 km。沿线经过三个镇:柳江镇、高庙镇和瓦屋山镇。

主桥箱梁0#梁段采用托架现浇施工,边跨1~24#梁段采用挂篮悬臂浇筑施工;中跨1~24#梁段采用挂篮悬臂浇筑施工,边跨25~27#梁段及中跨25#合龙梁段采用吊架现浇施工。

2 主梁挂篮悬臂浇筑施工

各梁段要求一次浇筑完成,保持对称平衡施工,不对称重量不大于一梁段的底板自重。每个梁上用两个挂篮同时浇筑箱梁节段,施工顺序为移动挂篮、绑扎钢筋浇筑节段、张拉预应力束;然后进行配重,先合龙边跨,再张拉预应力束;最后合龙中跨,张拉预应力束,卸载配重[1]。

2.1 挂篮主要结构

挂篮主要由承重系统、提升系统、后锚系统、走行系统、底篮和模板系统等组成。

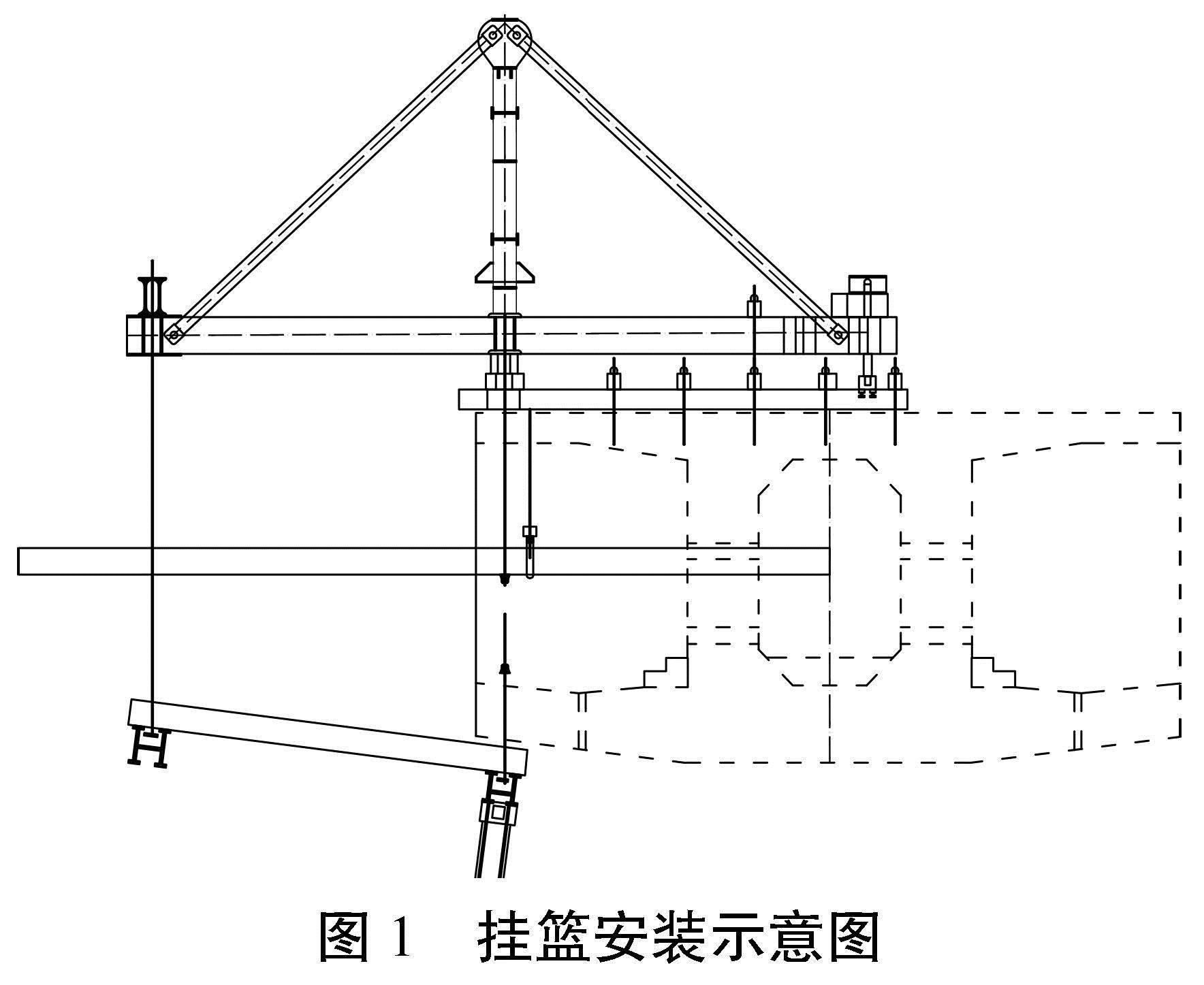

2.2 挂篮安装

(1)在构建0#块的过程中,需预先埋设后锚固和滑道等固定钢筋或预留孔,明确挂篮行走轨道的轴线位置,安装轨道垫梁,并使用中砂确保轨道的平稳且紧实。轨道的安装必须严格遵循中心线和标高的要求,之后安装轨道锚梁以固定滑道。

(2)吊装主纵梁,随后安装主桁架的前支点及后走行梁结构。通过安装主桁架纵梁的水平剪刀撑,构成一个稳定的结构体。

(3)紧接着吊装立柱和后斜拉杆,两者应连续安装以确保形成稳固的三角结构。同时,完成主桁架立杆连接系的焊接工作。

(4)安装后锚固钢筋和前斜杆,之后安装前上横梁,并与立柱固定牢靠。

(5)安装前后吊杆,随后安装前后下横梁,确保其与吊杆紧密连接。

(6)安装底模纵梁,并与前后下横梁焊接固定,确保结构的稳固性。

(7)进行底模结构的安装。外侧模板与导梁应整体吊装,通过倒链辅助完成安装。安装后,前端应与前上横梁的吊杆连接,后端则通过吊杆固定在箱梁顶板上。内侧模板与内滑梁的安装也应遵循相同的方法。

(8)调整挂篮的标高,完成挂篮的拼装工作。安装示意图如图1所示。

2.3 钢筋绑扎

在制造场所内,钢筋经过精确成形后,通过塔吊垂直起吊至主墩,再运输至预定的安装位置。在此过程中,钢筋的纵向连接采用标准的绑扎方式。若因施工需求导致钢筋断裂,必须采用焊接方式进行重新连接。

预应力筋的制造过程同样在制造场所内进行,使用细铁丝进行绑扎成束并编号。随后,预应力筋被人工运送至施工地点进行安装。在安装前,需精确放样,并采用井字形筋进行定位。在施工过程中,必须防止预应力筋发生淬火现象,严禁将焊机的接地线设置在预应力筋上。在浇筑混凝土前,需对预应力管道的位置及管道接头处理进行检查[2]。

2.4 模板施工

模板采用大块组合的钢模板,模板面板厚度为5 mm,背肋采用10#槽钢,边框采用5 mm的钢板加工,螺栓孔为30 mm×21 mm长条孔。详见图2所示:

(1)底模板安装。托架预压完成后,根据预压取得的数据,计算抬高量和预拱度,以保证成桥标高。

根据计算所得的立模标高数据,在平台分配梁上焊接模板分配梁的10#槽钢支撑柱;再焊接安装纵向模板分配梁,在分配梁上铺设底模板,并用螺栓相互拼接,且与分配梁进行可靠连接,要求模板间接缝不大于1 mm、错台不大于1 mm、大面平整度不大于5 mm,模板表面不得有锈蚀、焊瘤、穿孔等缺陷。混凝土浇筑前须在模板面均匀涂刷脱模油,脱模油不得用废机油代替。

(2)侧模板安装。侧模板应在底板钢筋绑扎完成后安装。先在底模板上绑扎底板、第一层腹板和横隔板钢筋,再安装第一层内外的模板和10#槽钢花架。内外模板和内外支架均用D25精轧螺纹钢进行对拉,以确保模板、支架的整体稳定性。

所有模板的连接螺栓均要求满上,模板调整好后拧紧。支架外侧应用安全密目网进行围护,防止架管内施工人员和设备掉落,同时也保证高空落物不会对墩下人、物和设备造成伤害。

翼缘部分和内模顶部利用支架上的顶托和分配梁安装进行高程的调整,以保证梁段的平面位置和高程的准确性。

后续层模板安装需待前一层混凝土浇筑完成且强度达到5 MPa以上(1 d后)方可进行,先安装内模板,再绑扎钢筋,最后安装外模,同时向上与长槽钢支架进行连接。

2.5 混凝土施工

2.5.1 箱梁混凝土施工

混凝土由混凝土拌和站经施工便道运输至相应主墩附近,再经汽车地泵输送,通过预埋的临时管道到达0#块顶板,最后采用分流管分别运输至作业点。

(1)混凝土的浇筑工作应遵循有序且分阶段的原则。首先,进行0#块的浇筑,这是整个结构的基础。接着,转向挂篮施工块段和边跨现浇段的浇筑,这些步骤确保了结构的稳定性和连续性。在完成了边跨合龙段的浇筑后,最后对中跨合龙段进行浇筑,从而完成了整个结构的混凝土浇筑工作。

(2)浇筑顺序应从腹板底板相交处开始,随后是底板的浇筑,接着是腹板的浇筑,最后是顶板的浇筑。在浇筑过程中,应确保水平分层进行,即每一层浇筑的混凝土应保持在同一水平面上,避免形成高低不平的界面。

(3)在进行混凝土的浇筑过程中,应计算浇筑的体积以及所需时间。为确保施工质量和避免潜在的施工问题,分层的长度必须控制在合理范围内,以防止施工冷缝的形成。在浇筑腹板混凝土时,每层的高度应维持在约35 cm的范围内。上一层混凝土的浇筑工作必须在下一层混凝土初凝之前完成。在振捣过程中,振捣棒应至少插入下一层混凝土5 cm的深度,以确保混凝土充分密实。为了防止混凝土在施工过程中撒落在顶板钢筋上,进而影响顶板的浇筑质量,建议在对应腹板浇筑工作面的顶板位置铺设镀锌铁皮或竹胶模板。

(4)在完成顶板混凝土的浇筑后,应及时清理通气孔,以确保它们正常地发挥功能,从而有效防止箱室内外温差过大。在整个混凝土浇筑过程直至最后浇注的混凝土初凝之前,建议每隔约30 min,从两端来回抽动橡胶管,防止水泥浆堵塞波纹管,确保混凝土能够顺畅流动并充分填充。

(5)在混凝土浇筑前,应使用高压水枪彻底冲洗模内底板,同时在墩顶最低处开设泄水孔以排出积水,水排出后再用木板封堵。

(6)在混凝土浇筑前,应密切关注天气情况,必要时应备足防雨布以应对可能的降雨。

(7)在浇筑箱梁顶板混凝土之前,采取精确的措施控制其标高。在顶板变坡点处立焊一根Φ12钢筋,其高度应与顶板混凝土的预期厚度相匹配。在浇筑过程中,为确保箱梁顶面的标高在预设的允许范围内,推荐使用拉线法进行找平。

2.5.2 振捣

(1)在使用插入式振捣棒对混凝土进行振捣时,必须严格控制振捣时间,既要防止漏振,也要避免过振。振捣器的移动间距应限制在其作用半径的1.5倍范围以内。同时,为确保混凝土质量,振捣棒在操作过程中应避免与波纹管和各种预埋件发生碰撞,从而防止位置偏移。针对梁腹部分的混凝土振捣,建议使用直径为30 mm的振捣棒;而其他部位则应根据实际情况选择直径为50 mm的振捣棒。在钢筋密集区域,由于空间限制,推荐使用小直径振捣棒,并适当延长振捣时间和加大振捣力度。每个位置的振捣时间应以混凝土不再下沉、无显著气泡上升、顶面平坦且开始浮现水泥浆为准,通常不超过30 s,以防止过振。

(2)当进行上层混凝土的振捣时,为确保上下层混凝土之间的紧密结合,振捣器应深入下层已振捣的混凝土中5~10 cm。为保证振捣深度的准确性,应在振捣棒上设置深度标记,并严格遵循。

(3)在进行混凝土浇筑时,每一层混凝土在振捣前不添加新的混凝土,这样有助于保持混凝土的均匀性和密实性,从而提高结构的整体强度。施工过程中应注意混凝土表面的情况,一旦发现浮水现象,即混凝土表面出现多余的水分,应立即采取相应措施进行排除。在处理浮水时,必须谨慎操作,以防水泥浆流失,这可能会导致混凝土结构的强度和耐久性受损。有效的浮水处理可能包括使用吸水材料、调整振捣方式或调整混凝土的配合比等。

(4)在浇注底板及腹板后,为确保面板钢筋的清洁和混凝土的质量,必须在混凝土尚未凝固之前彻底清除面板钢筋上的混凝土。

(5)在振捣混凝土的过程中,应指派专人负责监控模板是否出现漏浆现象,以及支撑结构是否牢固。

(6)在混凝土的连续浇筑过程中,应严格控制中间的间断时间,确保不超过规范规定。

(7)在使用插入式高频振捣器对混凝土进行振捣时,推荐采用垂直点振的方式进行操作,这有助于发挥振捣器对混凝土的有效作用,并减少对周围结构的干扰。在需要调整振捣棒在混凝土中的水平位置时,应先将振捣棒垂直缓慢地拔出后再将其移动到新的位置。禁止在混凝土内部平拖振捣棒,这可能导致混凝土的分层和内部空洞的形成。

2.5.3 收面、养护

在混凝土初凝前,务必完成收面工作,这对于确保混凝土表面的质量至关重要。对于顶板和底板面,应至少进行三次找平收面。在前两次找平过程中,应使表面达到毛面效果,这有助于增加混凝土的黏结力和耐久性。而在混凝土初凝前,务必完成最后一次收压成光面,以确保表面光滑且无瑕疵。

一旦混凝土初凝,必须迅速采用透水土工布等材料进行及时覆盖,并开始洒水养护。这是为了防止混凝土过快干燥而出现裂缝,确保混凝土能够充分硬化和强度发展。混凝土的湿养时间至少应为7 d,其间必须保持混凝土表面持续湿润,这是保证混凝土质量的重要一环。

混凝土的养护方法并非一成不变,而是需要根据施工季节的变化进行灵活调整。在一般情况下,建议采用洒水养护的方式,这既简单又有效,能够确保混凝土表面保持7 d以上的潮湿状态。但在冬季施工期间,由于温度较低,混凝土硬化速度会变慢,此时应采取额外的保温措施,如在混凝土表面覆盖保温材料,必要时可采用加热升温方法,以促进混凝土的硬化。相反,在炎热的夏季施工时,为了防止混凝土过快干燥而出现开裂,应在混凝土表面覆盖潮湿的土工布,这能够有效保持混凝土表面的湿润状态,防止干燥过快带来的质量问题。

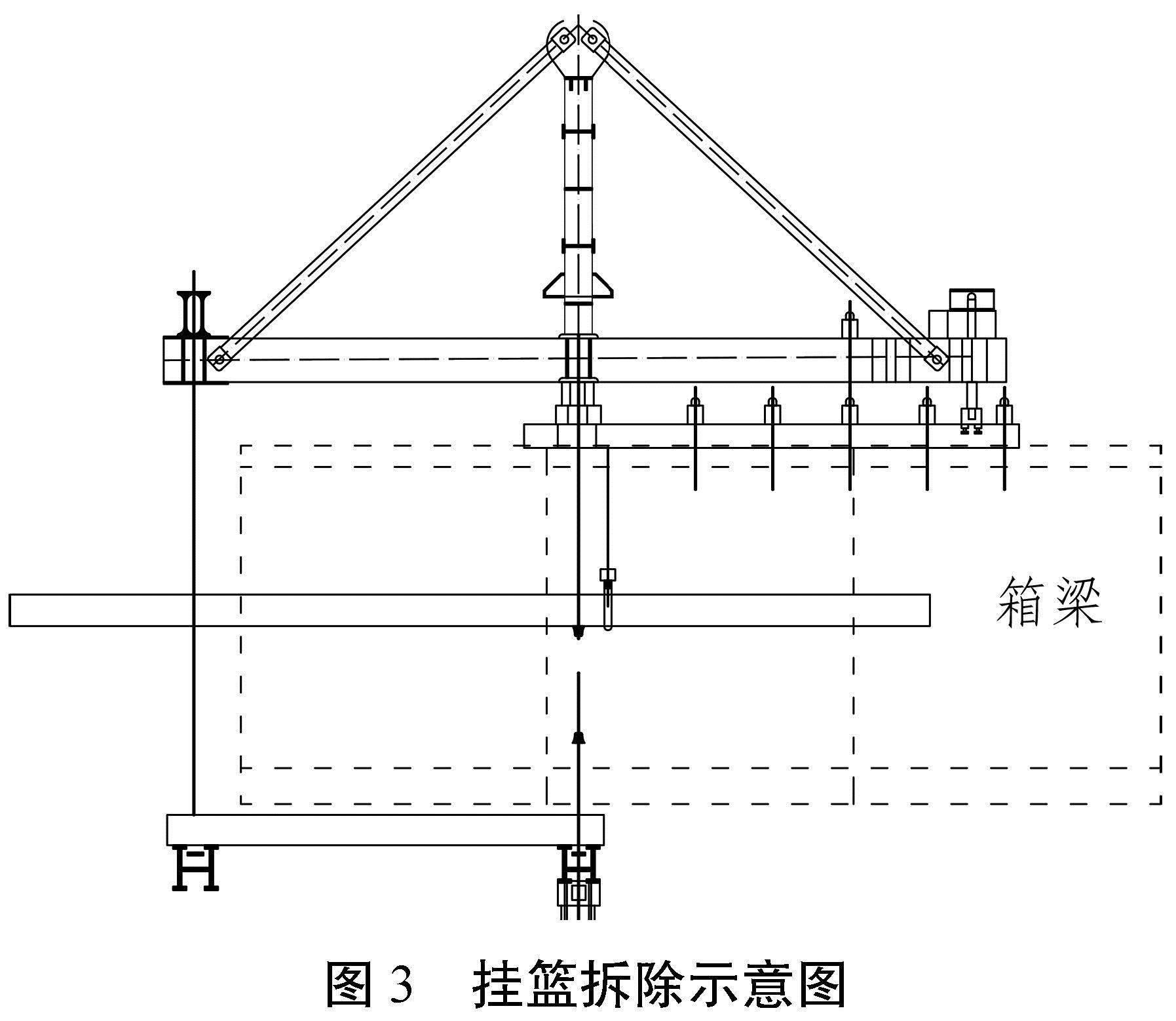

2.6 挂篮拆除

挂篮拆除见图3所示。

(1)在前上横梁上安装倒链,在与前下横梁相连的箱梁底板上设置卷扬机,与后下横梁箱梁相连。检查牢固无误后,解除前后下横梁的吊杆连接,然后通过倒链下放的方式,将底模系统整体下放至地面进行拆除。

(2)在前上横梁及箱梁顶板处安装倒链,与外滑梁相连。检查牢固无误后,解除外滑梁的吊杆连接,然后通过倒链下放的方式,将底模系统整体下放至地面进行拆除。内滑梁及内模可以直接进行下放至箱梁内腔底板上,然后进行拆除。

(3)拆除前上横梁。对于主桁架结构,采用“先装先拆,后装后拆”的方式进行拆除,即先前斜拉杆、立柱连接系、后斜拉杆、立柱、主纵梁水平连接系、主纵梁的顺序进行拆除。拆除主纵梁之前,先拆除后锚结构,然后通过轨道锚固梁对主纵梁进行临时固定,拆除滑动轮,最后解除临时固定、吊装主纵梁及前支点。

(4)解除轨道锚固梁。拆除滑道,完成挂篮的拆除施工。

3 结论

悬臂浇筑施工技术作为一种重要的桥梁施工方法,在连续刚构桥的建设中展现出显著优势,其能够有效地实现桥梁的大跨度施工,提升桥梁的整体稳定性和承载能力。在实际应用中,悬臂浇筑施工技术也面临一些挑战。例如,施工过程中对精度控制的要求极高,需要采取一系列措施确保施工质量;施工过程中的安全管理问题也不容忽视,需要制定严格的施工规范和安全措施保障施工人员的生命安全。

参考文献

[1]尉静. 桥梁工程主桥箱梁悬臂浇筑施工关键技术[J]. 交通世界, 2023(13): 137-139.

[2]郑明考. 桥梁连续刚构悬臂浇筑施工技术要点[J]. 交通世界, 2022(35): 170-172.