川滇金沙江特大桥干式旋挖桩成孔技术

2024-06-20王三文

王三文

摘要 金沙江特大桥云南岸桩基下穿岩层硬度较小,桩基下方钻探揭露岩芯溶孔、溶隙较发育,溶蚀现象明显,地勘资料显示桩基下方有多个全填充的溶洞;再加上云南岸施工场地狭小,考虑对周围环境影响小、水电需求较少、缩短工期等方面原则,提出了一种干式旋挖桩专项施工技术方案。采用旋挖钻机与钢护筒相互配合,完成相应的钻孔作业,再利用导管法完成混凝土灌注,并围绕着施工准备、测量放样、钢护筒埋设、桩中心轴线检查、钻进作业、成孔检查、钢筋笼吊装以及混凝土灌注等层面,梳理施工过程中应用的关键技术,实现对干式旋挖桩施工技术的精准控制。

关键词 桩基础;干式旋挖;钻孔;关键技术

中图分类号 U443.32文献标识码 A文章编号 2096-8949(2024)12-0037-04

0 引言

近年来,随着我国基础设施建设的不断加快,桥梁基础施工经常面临着暗河、流沙、岩层、岩溶等复杂的地质条件。此外,在桩基施工中,易受到管理能力、周边环境、施工技术等因素干扰与机械设备的限制,许多学者对摩擦桩、端承桩进行了对比分析,明确了不同桩基施工方案下地层承载桩周围的摩阻条件,为桩基施工技术方案的选择提供了思路[1-5]。该文依托金沙江特大桥建设,介绍了云南岸主桥桩基础干式旋挖桩施工的关键技术,以期为同类型桩基的施工和技术管理提供参考。

1 概况

1.1 工程概况

金沙江特大桥主桥为1 060 m的单跨双塔钢桁梁悬索桥,四川岸无引桥,主桥直接与隧道连接,云南岸引桥为2×40 m的钢混组合梁,大桥全长为40 m。主缆跨度布置为:172 m+1 060 m+230 m。四川岸为隧道式锚碇,云南岸为重力式锚碇。主塔为门式钢筋混凝土桥塔;云南岸桥塔高为172 m,四川岸桥塔高为142 m。

索塔基础采用桩基加承台形式,单个承台平面尺寸为25.5 m×25.5 m,高为7 m。每个承台下布置16根直径3 m的桩基础,采用4×4行列式布置;按端承桩设计,桩顶段为钢管混凝土组合构造;桩间中心距为6.7 m、净距为3.5 m。现介绍云南岸主墩桩基础采用干式旋挖桩成孔的关键技术。

1.2 桩基地质概况

根据金沙江特大桥云南岸主墩桩基钻探资料以及地质调查,云南岸桩基下穿岩层为下伏上元古系震旦系上统灯影组白云岩、页岩和泥灰岩;岩体呈破碎状,白云岩(中风化)frk=34.5 MPa、泥灰岩(中风化)frk=29.5 MPa、页岩(中风化)frk=11.6 MPa。整体产状为背斜式,与桩轴线夹角为86.2 °。桩基下方钻探揭露岩芯溶孔、溶隙较发育,溶蚀现象明显,地勘资料显示桩基下方有多个全填充溶洞。

1.3 工程难点分析

(1)金沙江特大桥桥址区位于多条地震断裂带交汇处,地震烈度较大,近期地震活动频繁,一旦发生地震,将对施工造成极大影响。

(2)生活、生产用水困难,对混凝土拌制影响较大。

(3)云南岸主墩桩基桩径大,桩长较长,最长的桩长为56 m,超长桩基导致混凝土灌注时间长、方量大,在灌注过程中易出现混凝土初凝现象,造成导管堵塞、卡管等情况。

(4)永久性钢护筒直径高达3.35 m,最大长度为18 m,重量达41 t;桩基钢筋笼采用双层钢筋笼设计,内外层钢筋笼自重最大重量达105 t,安装难度极大。

(5)山区施工场地狭窄,场地布置较为困难。

2 桩基施工关键技术

2.1 施工方案与工艺流程

将多种桩基础施工方案进行比较,并进行了分析,确认该项目中的桩基采用干式旋挖桩专项施工技术方案。

干式旋挖桩原理。第一步:使用底部带活阀的桶式钻头,回转破碎的岩土,并将已破碎的岩土装入钻斗;第二步:使用钻机提升装置、伸缩钻杆,将钻斗提升到钻孔外进行卸土,如此循环往复,不断地提土、卸土,直至钻至桩孔的设计深度。

对于附着力好的岩土层,可以采用干式和清水两种钻孔工艺,两种钻孔工艺均不需使用泥浆护孔。但是,对于松散、易滑、易坍塌的岩土地层,或者地下水水位较高且分布广泛、桩孔孔壁不稳定的情况,则需在钻孔过程中采用静态泥浆保护桩孔孔壁,向桩孔内注入桩孔壁以保护泥浆(或稳定液)。

干式旋挖桩施工流程大致为:

(1)施工准备与测量放样。

(2)埋设临时护筒。

(3)检查桩中心抽线。

(4)钻机就位。

(5)钻孔。

(6)成孔检查。

(7)吊装钢筋笼。

(8)灌注混凝土。

根据施工现场的勘察结果,进行了桩基础间距的合理设计,并据此校核了单桩基础的承载力,确认了专项施工方案的可行性。

2.2 施工准备与测量放样

施工准备:对照项目设计合同、文件和图纸,对桥梁结构尺寸、标高等参数完成审核,编制桩基施工方案,并开展施工技术交底,组织施工管理人员进行安全教育培训。

测量放样:首先将采用的测量仪器放出桩中,钉桩;然后以桩心为圆心,拉线画圆,并撒上白灰,钻机就位、钻孔,其中单排桩、群桩位置的允许偏差分别为10 mm、20 mm;最后钢护筒安装就位,护筒中心与桩基中心的允许偏差<50 mm。

2.3 埋设临时护筒及检查桩中心抽线

护筒选用厚度不小于10 mm的钢板制作;护筒内径宜大于钻头直径200~300 mm;护筒上部宜开设1~2个溢浆孔;护筒顶端应高出地面≥300 mm;护筒埋设一般宜为2~4 m。

埋设好护筒后,对护筒的垂直度、偏移分别进行校核,确保护筒垂直度<1%,允许偏差≤50 mm。

2.4 钻机就位

(1)钻机本身带有水平调整装置,用来校核钻杆的垂直度。

(2)钻具类型包括:锥螺旋钻头、筒式钻头、取芯钻斗、捞渣筒、扩底钻头、旋挖钻斗等。

2.5 钻孔及成孔检查

(1)旋挖前应通知现场监理工程师及建设单位工程师,核对桩号及设计桩径、桩长与超前钻所对应的孔号,并记录冲孔的开始时间。

(2)采用间隔成桩的施工顺序。其中,新浇筑成型的桩基础与相邻桩基础孔的安全距离≥4倍桩径,或者成桩间隔时间≥36 h。钻机钻斗倒出的土石,距桩基孔口的最短距离应不小于6 m,并及时清除。

(3)在旋转钻机施工过程中,应始终确保钻机处于稳定、安全的作业状态。必要时,可以在施工现场增设钢板或垫板,以保证钻机的作业和安全行走。

(4)在钻进过程中应密切观察护筒是否移位,钻杆是否倾斜,一旦发现问题及时进行纠正。

(5)对钻进完成的孔(孔位、孔径、孔深等)进行检查,满足要求后进行下一步流程。

2.6 制作与吊装钢筋笼

2.6.1 制作钢筋笼

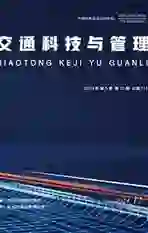

(1)加工钢筋笼:钢筋笼基本节长度为9 m,不足9 m的节段,则以实际测量的尺寸为准;钢筋笼节段之间采用直螺纹钢筋连接套筒的方式进行连接,每一截面上接头数量不超过主筋接头数量的50%,接头错开距离应>35d(d为主筋的直径);按设计要求的钢筋位置布置好箍筋,箍筋应与主筋连接紧密缠绕,将箍筋点焊在主筋上;桩基础的钢筋笼,应按设计长度划分节段,并标注编号,以保证钢筋笼相邻分段,能够在胎架上配对连接。钢筋笼定位架示意图见图1所示。

(2)安装声测管、垫块:按照桩基图纸,将钢筋笼绑扎定形后,在钢筋笼的内侧圆周布置声测管(桩径2.2 m桩径布置4根、桩径3 m布置6根);每根声测管管路均用管箍进行连接,并焊接牢固。安装声测管时,垂直度容许偏差<0.5%,应保持接缝处孔壁过渡的部位圆顺、光滑。声测管安装好后,在端口焊接2 m厚的铁皮进行封堵,以防止在施工时水泥浆等杂物流入声测管,堵塞声测管管路。

在安放过程中,应控制桩孔孔壁与钢筋笼骨架之间的净距,保证钢筋笼骨架的保护层厚度符合设计要求。根据设计要求,可采用5 cm厚的预制混凝土垫块。在布设垫块时,应沿着桩体横向圆周布置4个;沿桩基长度方向进行布置,间距为2 m。

(3)钢筋笼骨架存运:钢筋笼制成后,应标注钢筋笼段号与对接定位钢筋,拆开所有接头,将钢筋笼骨架运输至各桩;钢筋笼骨架在存运过程中,应在支撑箍周围安装等高垫木,防止钢筋骨架水锈污染、油污污染。

2.6.2 吊装钢筋笼

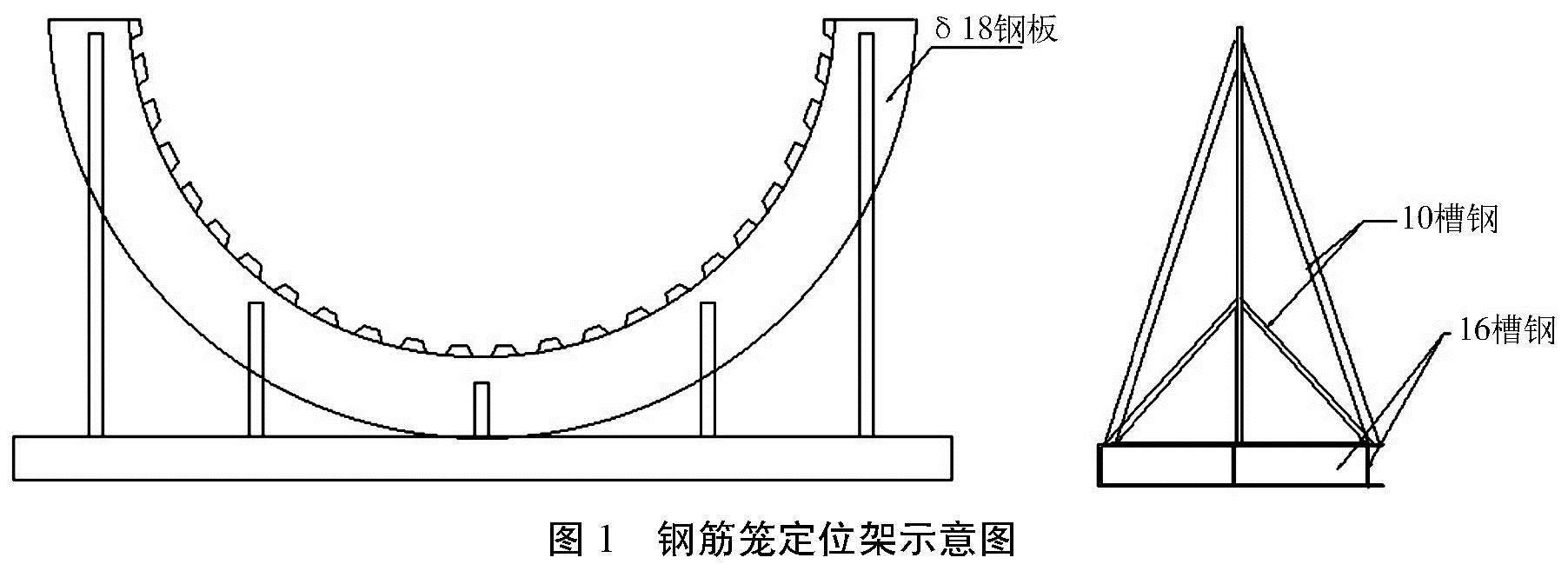

将钢筋笼分节,并按顺序吊放至桩孔内;调节各钢筋笼的位置,避免与桩孔孔壁碰撞,使钢筋笼稳定下放,并在钢筋笼顶部设定相应的位筋,与钢护筒焊接固定。钢筋笼吊装示意图见图2所示。

2.7 灌注混凝土

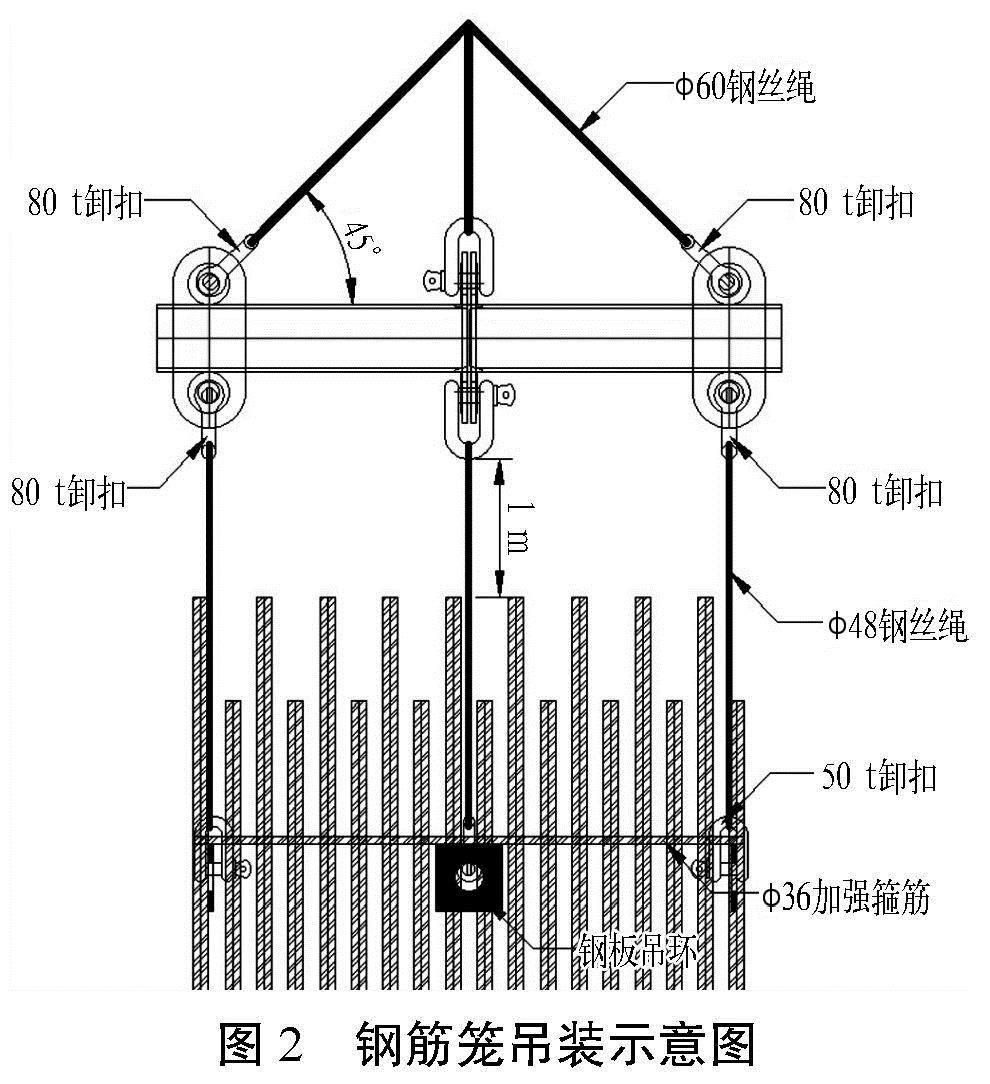

由于导管法浇筑无水或少水孔的混凝土施工工艺,具有可视性好、效率高、安全性好、质量可控、施工问题易处理等优点,可以大大节约施工成本,因此该项目桩基混凝土浇筑采用导管法,步骤如下:

第一步:拌制混凝土。

无水灌注法所采用的混凝土有特定要求,混凝土配合比应采用C35水下混凝土的配合比进行设计。

第二步:开球。

在初次浇筑混凝土时,管口应与桩孔底部保持有40~50 cm的距离,在开球时无须考虑导管的埋深,只要求连续供应混凝土,确保上层的混凝土一直处于未初凝状态。

第三步:控制浇筑埋深。

无水灌注桩混凝土的密实,主要通过自重与混凝土下冲力实现。在浇筑混凝土时,若导管埋深过大,则会导致导管外部混凝土因自重过大,出现翻浆困难的现象,产生堵塞导管;若导管埋深过小,上层混凝土会因导管内部灌注混凝土的冲击力过大,产生离析的现象,该方法的导管埋深应控制在2~5 m。

第四步:无/有振捣的转换。

在浇筑过程中,存在无/有振捣浇筑工艺的转换,这是因为在混凝土浇筑至桩孔口附近时,由于导管内部混凝土下冲的高差缩小,下冲力相应变小,而且导管外部混凝土埋深相应较浅,上层混凝土自重产生的压实力相应变小,导致桩孔孔口附近混凝土不能自密实,因此在干桩施工过程中,需要进行人工振动。

第五步:处理浇筑桩头。

桩顶混凝土浇筑属于桩顶浇筑区,是与上构(如承台)直接相连的关键部位。在浇筑过程中,需要精确把控,以保证后期桩头混凝土质量与下构的有效衔接。混凝土浇筑示意图见图3所示。

3 结语

通过该项目桩基的施工经验,考虑该项目的交通运输、不良地质、工程地质条件等条件,最终确认了钢护筒与干式旋挖钻机配合成孔的技术,并对干式旋挖桩在施工过程中的关键技术进行了详细梳理,最终促进了施工质量与桩基管理水平的协同提高。但现阶段桩基的研究成果主要集中在技术和管理方面,今后应注重质量保证体系的建设,加强施工过程的控制,全面推行“三检”制度,严格把控设备和材料关口,始终贯彻绿色文明的施工理念,为后续桩基施工提供良好的示范经验。

参考文献

[1]商治, 傅志强, 宗雷, 等. 岩溶空洞软弱地基稳定性分析与加固处理[J]. 施工技术(中英文) , 2021(22): 78-83+101.

[2]王鑫, 闫宇, 周生建, 等. 近海浅覆盖层中桥梁基础设计与施工关键技术[J]. 城市道桥与防洪, 2023(11): 134-138+320-321.

[3]赵多苍. 跨海大桥大直径钻孔桩全回转钻机施工关键技术研究[J]. 铁道建筑技术, 2021(1): 128-133.

[4]马辉. 公路桥梁桩基础钻孔灌注桩施工的关键技术研究[J]. 工程建设与设计, 2023(17): 174-177.

[5]丛炳刚, 姜金凤, 王兆刚, 等. 高速铁路跨黄河大桥超百米级钻孔灌注桩成孔技术[J]. 施工技术(中英文), 2023(13): 49-53+59.