CFG桩+袋装砂井施工技术在高速公路软弱土地基高填方路基中的应用及质量控制

2024-06-03梁颖颖

摘 要:随着公路技术的不断发展,在公路建设中的软基工程中也面临着较大的挑战。在软基当中,因为类型、厚度都存在较大的差异性,所以在建设的过程中有着较高的难度。对此,本研究将通过工程实例分析,选择云南省昭通市大山包一级公路第一标段为工程实例展开研究,对CFG桩在高填方路基当中需要承受的土应力、荷载情况和沉降量进行观察和分析。结果发现,CFG桩+袋装砂井对于公路建设中的软基处理具有较好的应用效果,可在一定程度上提高工程质量,在之后的公路建设中可进行应用。

关键词:CFG桩;袋装砂井;公路建设;软基处理;质量控制文章编号:2095-4085(2024)03-0070-03

0 引言

随着城市化进展的不断延伸,在公路建设过程中会面临越来越复杂的地质条件,如何在复杂的地质条件中完成公路建设已经成为了行业内亟需解决的问题[1]。CFG桩在使用的过程中会应用到粉煤灰,这是一种工业废料,不仅施工步骤简单[2],且成本不高,沉降变形较小,具有较高的社会价值和经济价值,在公路建设中已经得到了较为广泛的应用。而袋装砂井的施工方法比较简单,主要用于排水处理[3]。公路建设过程中,桥头软弱地基就是十分典型的地质条件,如何降低公路软基建设的沉降量,避免出现行车辆出现跳车的情况十分重要。对此,本研究将通过对工程实例的分析,结合了CFG桩+袋装砂井的施工技术,完成了在不同材料下的土压力盒试验,探讨基于不同的情况,桩土分担荷载之间的相关性,旨在为公路建设的质量控制打下良好的基础。

1 CFG概述

水泥粉煤灰碎石桩(Cement Fly-ash Gravel Pile, CFH)需要使用粉煤灰、水泥、水等材料,将其按照一定的比例进行拌和后,会形成高粘结强度桩,充分填入地基之后可在一定程度上增加地基的强度[4]。随着容重的增加,孔隙比也减少,可避免砂土受到震动后出现液化的情况。为了增加地基土的水平抵抗力,可通过CFG桩增加地基土抗剪强度,降低沉降率,在很多工程建设中都有着广泛的应用。而CFG桩的符合地基包括了桩、桩间以及褥垫层,其中的加固机理是当褥垫层受到了上部基础荷载的作用后出现变形,随后将部分荷载进行分担,产生了更多的受力部分[5]。除此之外,土体在受到了桩的挤压之后会在一定程度上提高自身的荷载力,桩也是因为周围土边应力的增加,受力性能出现了明显的改善,最终,出现了复合地基受力的整体,可以对荷载力进行共同的承担。

2 袋装砂井概述

关于袋装砂井的施工流程为填筑——摊铺砂垫层——定位机具——打入套管——沙袋沉降——完成移位——埋沙袋[6]。打沙井是施工的基础条件,只有将砂井深度进行确定之后,才能展开具体的施工。首先,清空场地,填筑土拱坡,土拱坡的深度为8m,将其压实过后,可对砂垫层进行摊铺。一般是通过粗砂进行铺垫,厚度不能低于30mm,将其振捣密实。无论是土基层还是砂垫层,密度都需要达到工程标准。随后定位机具,借助全站仪进行定位上的测量,导管、地面保持垂直状态,并且使用仪器以及吊锤对垂直度进行控制,相关参数需符合工程标准。之后打入套管,其中的原因主要是因为袋装砂井在很多施工区域中都存在,为了避免出现安全事故,所以要进行试打。当实验深度<设计深度,就需要进行设计的更改。之后将沙袋沉入,主要是为了避免袋内的砂子干燥,这样就会造成体积降低,有断桩的风险。对此,可将风干后的粗砂进行关注,砂袋入井之后,使用桩架将其沉井,可以避免砂带断裂和磨损。最后拔出套管,根据砂井试打的速度将套管拔出。

CFG桩+袋装砂井的施工方式,在高速公路软弱土地基高填方路基中能够产生一定的置换作用,因此,复合地基的自身强度整体高于桩间土,从而在出现了相应的荷载作用后,增加桩顶的压力,荷载也会不断的向更深层次传递,桩间土荷载整体降低。CFG桩体强度增加,可让CFG和袋装砂井共同承担地基荷载。除此之外,还能产生挤密、振密的作用,通过非排土及振动成桩的工艺,能够降低桩间土的孔隙比,加大密度以及桩间土强度[7]。

3 工程实例

3.1 工程简介

选择云南省昭通市大山包一级公路第一标段为工程实例研究,该标段位于昭通市昭阳区守望乡、凤凰街道境内,标段全长为18.2km,地质条件复杂,大部分路基段落为膨胀土及软基段落,为避免高填方路基及路基与桥台的衔接段落出现沉降,导致道路开裂及行车不顺畅,需要对高填路基及桥头路基软基进行处理。所以说,本次公路建设软基处理的过程中结合了CFG桩+袋装砂井的施工方式。施工现场如图1所示。

3.2 试验方法

料的褥垫层(厚度不一致)展开试验,分析褥垫层桩土荷载分担的相关性,在相同厚度、不同材料的试验中纳入了不同的垫层材料,其中包括70%粗石+30%的砂、砂、70%的瓜米石+30%的砂,在相同材料不同厚度的试验中,将厚度设定为300mm、400mm、500mm,材料为70%粗石+30%的砂。试验过程中,在垫层上土层、垫层下土层以及桩身对应的位置都埋设了土压力盒,每个位置埋设10个,所选土压力盒为JXR钢弦式压力盒。

3.3 试验结果

随着荷载的增加,桩所分担的荷载也在不断增加,当试验荷载达到最大时,桩承担荷载可以达到85%。表明CFG桩复合地基在荷载承担上占据大部分,能够充分地发挥出桩间土体的作用。见表1。

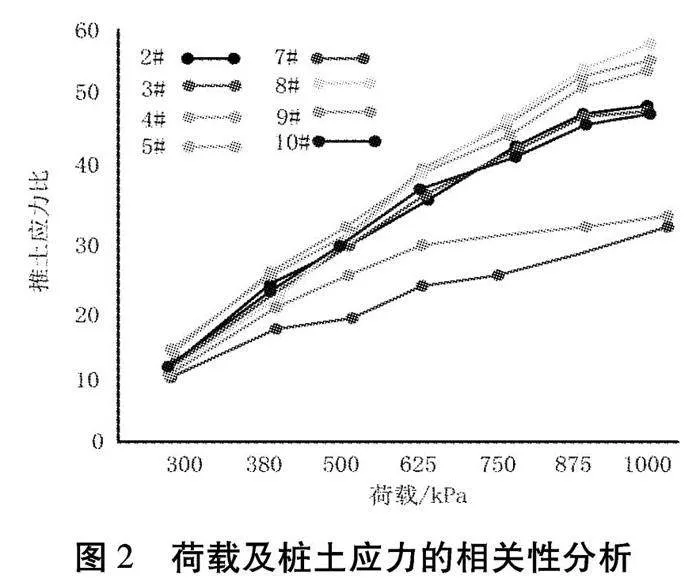

在垫层厚度一致时,70%粗石+30%砂的垫层,试验初期所受到的荷载比较小。随着荷载的增加桩体所受到的荷载也在逐渐增加。将砂作为垫层材料时,试验初期桩所承受的压力为最大,当荷载逐渐增加后,分担的荷载比增加不明显。而在同种垫层材料当中,在初期,因为厚度的不同,桩所分担的荷载也存在较大的差异性。到了后期,厚度对桩土分担产生的荷载比并不会造成较大的影响。因此,桩土的应力会随着荷载的增加而增加,在使用时,20mm垫层厚度最佳。如图2所示。

沉降监测中,由于土质较软,厚度为13m,上覆硬壳层的厚度是1~3m之间不等,根据相应的工程技术规范,在沉降后,桥头沉降不能超过10cm。若按照15年的沉降期进行计算,处理方法为袋装砂井+等载预压,设定8个月预压期。经过工后的沉降后,主固结的沉降Sc、次固结沉降Sa会在荷载作用的初期出现,并不影响工后的软基沉降。工后沉降也分为主固结和次固结沉降。若将填筑的高度设定为5m,时间5个月,预压期12个月,基准期15年,经过计算后,次固结沉降为0.011 7,并且是单向排水。

经过数据监测,软基中的覆硬壳层的粉质黏土厚度为1.5m,软土的淤泥厚度为2.9m,可看做硬塑状粉质黏土。软土层含水量平均为62%,故结系数2.0×10-3cm2/s。在施工期中会出现明显的观测断面。观测断面在路基的填筑高度为4.96m,卸载前沉降量是321mm,速率0.1mm/d,符合质量控制的相关要求。

4 结语

综上所述:经过了相关检测之后,其中也有观测的数据发现,CFG桩+袋装砂井的方式在公路建设软弱土地基高填方路基中有着较好的应用效果,能够为今后公路建设的软基处理提供借鉴价值,从而提高公路建设质量,为人们的安全出行打下保障,促进社会的和谐发展。

参考文献:

[1]楚宇.CFG桩技术在高速公路软土地基处理中的应用[J].交通世界,2023(14):55-57.

[2]李学军,曾祥纪.CFG桩处理软土路基沉降监测及FLAC 3D模拟分析[J].工程建设与设计,2023(3):125-127.

[3]南凯,毛进,熊伦.不同桩距条件下CFG桩土复合加固软基的沉降变形研究[J].绿色科技,2023,25(22):181-185,192.

[4]Alexey L,Irina S,Ivan U,et al.Justification of the parameters of a flexible grillage to strengthen the soft foundations of the subgrade of high-speed highways[J].Transportation Research Procedia,2022,63 825-835.

[5]杨川陵,谢晓琴.CFG桩加固软土路基参数敏感性数值分析[J].湘潭大学学报(自然科学学报),2021,43(2):95-102.

[6]巫宇涵.铁路专线软土地基处理方法及比较[J].百科论坛电子杂志,2020(16):122-123.

[7]马健.复合地基沉降量计算的平均切线模量法[J].地基处理,2024,6(1):31-37.