导管全位置脉冲TIG 焊电弧磁偏吹现象

2024-06-03窦希宇高文静马康方志钰彭星辉

窦希宇,高文静,马康,方志钰,彭星辉

(天津航天长征火箭制造有限公司,天津 300462)

0 前言

导管作为航天运载器的“血管”,具有负责运载器推进剂加泄、输送和增压等作用。焊接已成为导管间连接的重要实现形式,焊缝性能的好坏将直接影响运载器整体性能,而电弧稳定性是接头焊接质量的首要条件。但是,磁场、气流及电极端部不合理等各种干扰因素会导致电弧偏吹,使电弧燃烧不稳定、飞溅加大、熔滴下落失去保护,严重影响焊缝成形质量,产生未焊透、未熔合、夹渣等缺陷[1]。正常情况下,全位置脉冲TIG 焊电弧是极其稳定的,脉冲峰值电流密度很高,电弧具有较高的挺度及指向性,同时也可以通过调整脉宽比调整电弧挺度,比连续电流电弧有更大的压力来抵御外界干扰,避免或减少了电弧偏吹[2]。但是在焊接过程中,焊接母材或者零件带有强磁性,干扰电弧周围产生的均匀磁场,导致电弧中心偏移,仍然会产生电弧偏吹现象。因此,针对特殊要求的ϕ14 mm×2 mm 直角通与不锈钢导管对接接头,研究了其采用全位置脉冲TIG 焊产生电弧磁偏吹的原因,并就偏吹现象提出了工艺改进方法。

1 产生机理及影响分析

在焊接时,具有一定电离程度的气体构成焊接电弧,焊接电弧的微观结构由分离且有运动方向的正、负电荷组成,流动电荷产生的电流促使产生沿电弧中心轴线对称分布的感应磁场,当受周围环境影响使对称分布被破坏,局部的洛伦兹力过大,受力不均匀电弧轴线将偏离焊缝,与电极轴形成倾斜角度,产生电弧偏吹,即电弧磁偏吹[3],如图1 所示。在航天管路焊接中产生磁偏吹现象的原因主要包括:电流流经工件产生的磁场,周围环境产生的磁场,工件本身带有强磁性等。

图1 焊接电弧情况

电弧带电是带电粒子运动所致,带电粒子在磁场中运动必然会受到洛伦兹力的影响,在焊接具有剩磁的导管时,电弧受到导管剩磁及电弧周围感应磁场的叠加作用,电弧受力偏转的角度α可以通过电弧受洛伦兹力大小来确定[4],即

式中:α为电弧在磁场中的偏转角,(°);B为磁感应强度,(10-4T);I为焊接电流,A;L为焊接电弧长度,(cm);K为常数。

从式(1)可以看出,管路剩磁越大电弧受到的洛伦兹力就越大,电弧偏转角度越大,当BLI>I2时,电弧受到的合力使其运动趋向一侧,产生磁偏吹。研究发现,当α>45°时,由于管材剩磁洛伦兹力超过焊接电流自身作用力,使电弧发生严重磁偏吹现象,焊接电弧不能稳定燃烧;当α≤45°时,焊接电弧所受合力向某个中心偏离,焊接电弧稍有偏吹,但未破坏电弧稳定燃烧[5]。

磁偏吹会导致电弧飘摇不稳定,熔池受到不稳定的电弧吹力,使熔池形状不一,导致焊缝成形不良,甚至会出现未焊透、未熔合等诸多缺陷,另外磁偏吹会消弱保护气体,使空气中的活性气体进入,产生气孔和夹杂缺陷[6]。

2 试验及结果分析

试验采用尺寸为ϕ14 mm×2 mm 的直角通与焊接接头进行焊接,管料为不锈钢材质,用于焊接的设备为MK 公司ACL 全位置焊机,试验共进行2 组试验,第1 组为无磁焊接接头与无磁直角通焊接3 件,第2组为无磁焊接接头与有磁直角通焊接3 件,将2 组试验焊接结果进行对比分析。

试验选用试件为航天运载器的关键位置处焊接,由于此处位置服役环境恶劣,对焊缝质量要求较高,原则上应一次焊接成功。但此处焊接相关库存零件存在磁性,焊接时易因电弧磁偏吹产生缺陷,希冀通过试验找到解决电弧磁偏吹的办法,节约成本的同时保证焊接产品性能。

2.1 试验过程

将无磁的焊接接头分别与带磁和无磁的直角通零件进行焊接,焊前对焊接件进行清理,严格把控焊接空间温湿度,温度在25 ℃上下,空气湿度为35%,焊接时钨极严格对准焊接中心,采用同一参数焊接。

通过3 次试验对比发现,带磁的直角通与全位置焊接接头的焊缝存在明显偏移,而无磁的焊缝几乎未发生偏移,如图2 所示。

2.2 原因分析

试验结果证明直角通的磁性导致电弧偏吹,最终焊缝偏离对接中心。为更好找出解决电弧磁偏吹带来的影响,选择带磁与无磁直角通零件各2 个,送计量理化所进行材料成分分析。经过检测,无磁零件和带磁零件主要化学成分基本相同,符合材料0Cr18Ni9的成分要求,材料成分见表1。

表1 材料成分分析结果(质量分数,%)

在带磁与无磁直角通零件上切取试样进行金相观查,无磁零件显微组织为奥氏体孪晶组织,带磁零件组织中存在颗粒状δ 铁素体,铁素体相具有铁磁性,如图3、图4 所示。

图3 无磁零件金相组织

图4 带磁零件金相组织

直角通与焊接接头在焊接时出现焊弧偏移现象,经磁性检测、化学成分检测及金相组织观察发现,正常零件显微组织为奥氏体孪晶组织,零件不带磁性;异常零件组织中存在颗粒状δ 铁素体,该相为铁磁性物质,在磁场的作用下就会产生一定的磁化强度。产生焊缝偏移接头的直角通零件带有铁磁性物质δ铁素体,另一侧气瓶接头无磁性物质,在焊接过程中,带有δ 铁素体直角通,在电弧磁场作用下被磁化,同时电弧磁性体相互作用,造成电弧偏吹,电弧的有效热输入未能直接作用在接头位置,最终极有可能造成焊缝局部未焊透。

3 解决方案讨论

3.1 热处理消磁法

热处理消磁法是利用加热使铁磁质材料的温度高于其“居里点(磁性转变点,铁电相转变成顺电相引起的相变温度,此温度可使材料磁性消失)”的温度,铁磁质材料中的磁化区域就完全消除转变为普通的顺磁质,使零件磁性完全消失,从而达到热处理消磁效果[7]。

带磁零件是由于奥氏体相中弥散分布有尺寸较小的颗粒状铁素体所致,可通过加热到奥氏体单相区,将铁素体溶入单相区后迅速冷却,消除铁素体相,从而达到消磁目的。将4 件带磁直角通加热到1 050~1 080 ℃,为控制热处理变形,2 件采用空冷,2 件采用水冷,之后用吸铁石检测,仍带有磁性,经分析,该零件中铁素体组织为在原材料热处理过程中过热产生,即热处理温度可能超过1 390 ℃,所以在二次热处理即加热到1 050~1 080℃无法消除该铁素体,因此效果不明显。

3.2 工艺方法改进

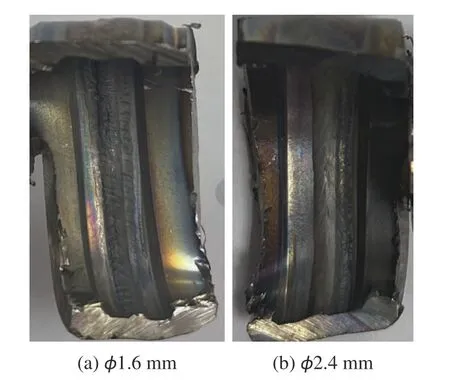

文献[3,8]中介绍了几种消除和减少磁偏吹的方法,比如直流管道消磁、接地线、分段退焊等。但限于实际工作空间、焊接设备、产品结构及成本等难以进行选择,并且直角通零件磁性无法消除,采用以上方法往往效果不佳。为抵抗因磁偏吹对焊接质量的影响,经过多轮工艺试验,从以下两方面进行了工艺改进,取得了较理想的效果:①将钨极规格由原ϕ1.6 mm 改为ϕ2.4 mm,因该接头焊接区厚度为2.5 mm,焊接电流为125 A,接近ϕ1.6 mm 钨极承载极限,焊接电流调节范围受限,工艺裕度窗口较窄,在焊接发生异常时易产生未焊透等严重缺陷,因此将钨极直径更改为2.4 mm,增加工艺调整范围。经试验验证,在焊接电流、焊接时间、保护气流量不变的情况下,ϕ2.4 mm钨极的焊缝比ϕ1.6 mm 钨极的焊缝成形更为饱满、稳定,如图5 所示,焊缝经X 光透视并未发现缺陷;②由于ϕ2.4 mm 钨极增大了电流的可调节范围,在钨极调整的基础上,对全位置焊接的电流进行了优化,整体电流增加3%,约5 A。同时,对熄弧阶段焊接时间增加,防止由于焊接电流的增大导致收弧过程中产生弧坑、裂纹,如图6 所示。图6(a)为仅电流增大产生收弧弧坑,图6(b)为钨极、电流、时间调整后焊缝成形状态。通过对焊接钨极规格的调整,焊接电流及焊接时间的优化,焊弧发生偏移现象得到改善,连续焊接10 余个接头均取得较理想的结果。

图5 焊缝形貌

图6 焊缝情况

4 结论

(1)直角通零件组织成分中的奥氏体孪晶组织中如果存在δ 铁素体,会在电弧磁场作用下被磁化,影响焊接过程中的稳定性,产生电弧磁偏吹问题,但该问题受δ 铁素体占比、分布状态、分布数量等影响,具有一定的偶发性。

(2)磁性直角通零件中铁素体组织为在原材料热处理过程中过热产生,采用二次热处理即加热到1 050~1 080 ℃无法消除该铁素体,电弧磁偏吹现象改善不明显。

(3)通过工艺优化调整钨极、电流及时间,增加了电弧刚度,可抵抗铁素体磁化带来的电弧偏吹效应,焊缝成形也更加饱满、美观,取得较理想的效果。