基于有限元的高位举升自装卸式垃圾车结构性能分析

2024-06-01蔡卿

摘要:随着国家对垃圾分类、收集、压缩、称重、转运、处理等各环节的重视,市场亟需一款安全稳定的高位举升自装卸式垃圾车。为了使垃圾车能保证在工作过程中可靠收运,实现全生命周期的结构稳定性,利用有限元分析软件ANSYS Workbench对垃圾车9个典型工况进行分析,得到应力、应变云图,并由此分析垃圾车结构设计的合理性,研究结论为后续垃圾车结构方案的设计与优化提供理论支持。

关键词:有限元分析;高位举升自装卸式垃圾车;典型工况

中图分类号:U469 收稿日期:2024-02-19

DOI:1019999/jcnki1004-0226202405015

1 前言

随着国家对垃圾收集、压缩、转运等环节的重视,环卫垃圾车越来越普及,随之而来也出现了垃圾车的安全性能问题。如果垃圾车发生故障损坏,轻则影响垃圾收集效率、污染环境,重则造成交通事故影响生命财产安全。因此为了提升高位举升自装卸式垃圾车结构设计的准确性和可靠性,缩短研发周期,降低企业成本,本文对垃圾收集车进行结构性能分析[1-2]。

2 有限元模型的建立

对所设计的高位举升自装卸式垃圾车进行有限元计算,考查自装卸式垃圾车各主要部分的应力情况。表1所示为自装卸式垃圾车的材料参数,将简化后的垃圾车模型导入到有限元分析软件ANSYS Workbench中。

进行建模时,为了减小建模、有限元分析的工作量,避免小的结构划分网格时产生大量的有限元单元而造成整体网格质量的下降,进而影响结构的分析精度,需对结构进行简化,将结构中的小圆孔、倒角、螺栓孔等去除[3]。

3 典型工况强度分析

该型号高位举升自装卸式垃圾车可以装载2 290 kg垃圾,提料臂最大举升重量为250 kg,刮板满载工作时受到的最大压力为6 34907 N。垃圾车进行装料和卸料时的9种典型工况如表2所示。

31 工况一强度分析

对有限元模型施加约束,根据垃圾车的实际工作情况,将垃圾车车架两侧支腿处和车架部分底面添加Fixed Support,在垃圾车内部施加垂直向下的均布载荷22 900 N[4],如图1所示。

图2为垃圾车应力云图,图3应力局部放大图,图4为垃圾车应变云图。

由有限元计算得到的应力和变形结果可知:图中应力最大的地方是由于局部的应力集中引起的[5],在不考虑应力集中的影响时,垃圾车车架上应力较大的位置如图3所示,变形较大的地方如图4所示。

32 工况二强度分析

对有限元模型施加约束,根据垃圾车的实际工作情况,将垃圾车车架两侧支腿处和车架部分底面添加Fixed Support,在垃圾车内部施加垂直向下的均布载荷22 900 N,如图5所示。

图6为垃圾车应力云图,图7为应力局部放大图,图8为垃圾车应变云图。

由有限元计算得到的应力和变形结果可知:图中应力最大的地方如图7所示,是由于局部的应力集中引起的。由图8变形云图可知车箱底板变形较大。

33 工况三强度分析

对有限元模型施加约束,根据垃圾车的实际工作情况,将垃圾车车架两侧支腿处和车架部分底面添加Fixed Support,在垃圾车内部施加垂直向下的均布载荷22 900 N,如图9所示。

图10为垃圾车应力云图,图11为应力局部放大图。图12为垃圾车应变云图。

由有限元计算得到的应力和变形结果可知:图中应力最大的地方如图11所示,是由于局部的应力集中引起的,在不考虑应力集中的影响时,垃圾车车架上应力较大的位置如图12所示。

34 工况四强度分析

对有限元模型施加约束,根据垃圾车的实际工作情况,将垃圾车车架底面添加Fixed Support,在提料臂上施加垂直向下的均布载荷2 500 N,如图13所示。

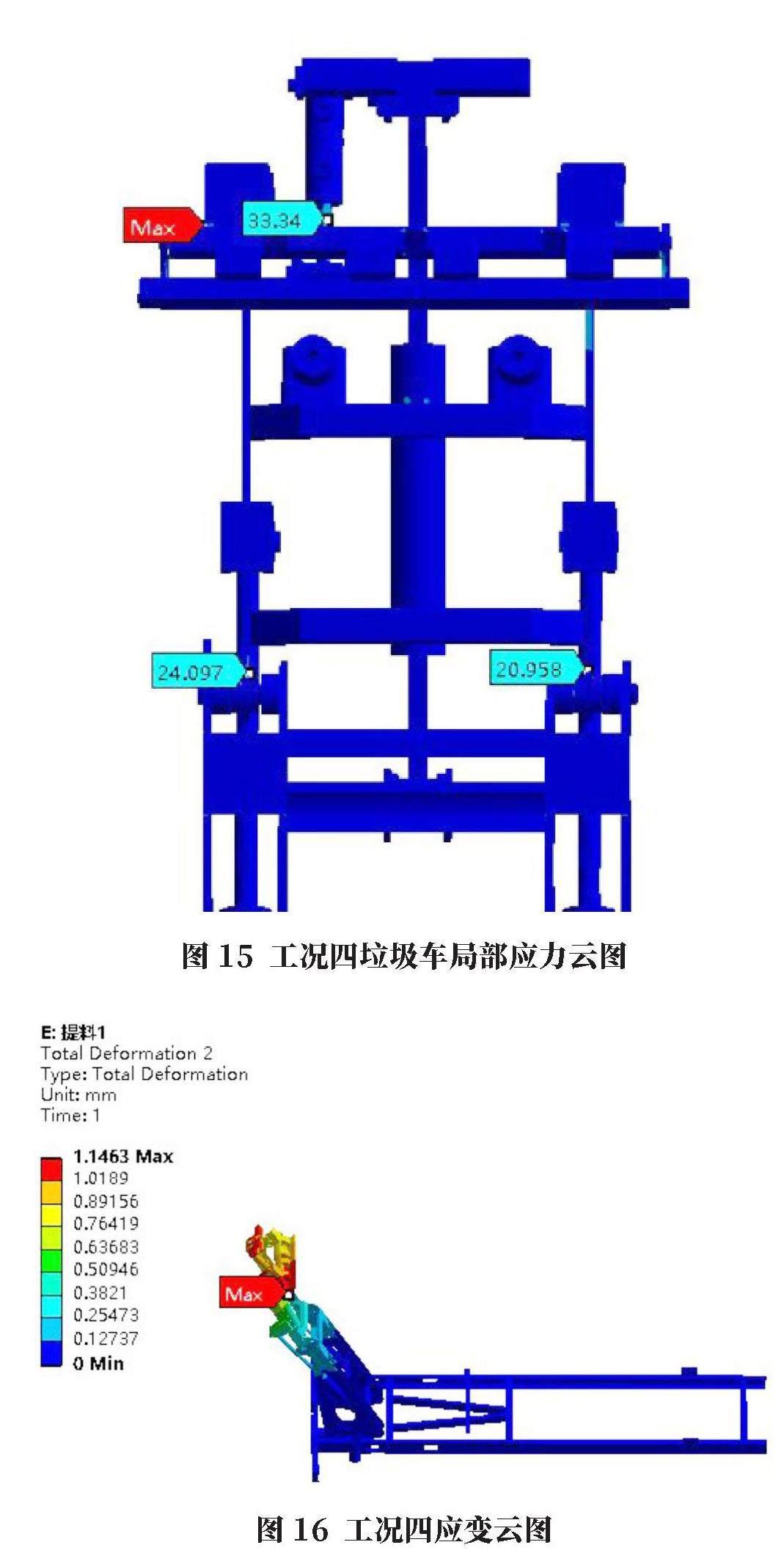

如图14为垃圾车应力云图,图15为应力局部放大图,图16为垃圾车应变云图。

由有限元计算得到的应力和变形结果可知:图中应力最大的地方是由于局部的应力集中引起的,在不考虑应力集中的影响时,垃圾车车架上应力较大的位置如图15所示,变形较大的位置如图16所示。

35 工况五强度分析

对有限元模型施加约束,根据垃圾车的实际工作情况,将垃圾车车架底面添加Fixed Support,在提料臂上施加垂直向下的均布载荷2 500 N[5],如图17所示。

图18为垃圾车应力云图,图19为应力局部放大图,图20为垃圾车应变云图。

由有限元计算得到的应力和变形结果可知:图中应力最大的地方是由于局部的应力集中引起的,在不考虑应力集中的影响时,垃圾车车架上应力较大的位置如图19所示。

36 工况六强度分析

对有限元模型施加约束,根据垃圾车的实际工作情况,将垃圾车车架底面添加Fixed Support,在提料臂上施加垂直向下的均布载荷2 500 N,如图21所示。

圖22为垃圾车应力云图,图23为应力局部放大图,图24为垃圾车应变云图。

由有限元计算得到的应力和变形结果可知:图中应力最大的地方是由于局部的应力集中引起的,在不考虑应力集中的影响时,垃圾车车架上应力较大的位置如图23所示。如图24所示,车架提料臂位置变形较大。

37 工况七强度分析

对有限元模型施加约束,根据垃圾车的实际工作情况,将垃圾车车架底面添加Fixed Support,在提料臂上施加垂直向下的均布载荷2 500 N,如图25所示。

图26为垃圾车应力云图,图27为应力局部放大图,图28为垃圾车应变云图。

由有限元计算得到的应力和变形结果可知:图中应力最大的地方是由于局部的应力集中引起的,在不考虑应力集中的影响时,垃圾车车架上应力较大的位置如图27所示,变形较大的位置如图28所示。

38 工况八强度分析

对有限元模型施加约束,根据垃圾车的实际工作情况,将垃圾车车架底面添加Fixed Support,在提料臂上施加垂直向下的均布载荷2 500 N,如图29所示。

图30为垃圾车应力云图,图31为应力局部放大图,图32为垃圾车应变云图。

由有限元计算得到的应力和变形结果可知:图中应力最大的地方是由于局部的应力集中引起的,在不考虑应力集中的影响时,垃圾车车架上应力较大的位置如圖31所示,变形较大的位置如图32所示。

39 工况九强度分析

对有限元模型施加约束,根据垃圾车的实际工作情况,在刮板上施加垂直向后的均布载荷6 34907 N,将刮板两侧添加Displacement,在刮板的下方添加Fixed Support的极限工况,如图33所示。

图34为垃圾车应力云图,图35为应力局部放大图,图36为垃圾车应变云图。

由有限元计算得到的应力和变形结果可知:如图34所示,图中应力最大的地方是由于局部的应力集中引起的。在不考虑应力集中的影响时,垃圾车车架上应力较大的位置如图35所示,刮板变形较大的位置如图36所示。

4 结语

综合工况四~工况八可以看出,提料臂受到的应力较大,最大达到了52945 MPa,应力最大点出现在提料臂与车架固定区域。通过对高位举升自装卸式垃圾车九种工况的分析,由图8、图24、图28、图36可以看出,刮板、提料臂、垃圾车车箱底板变形较大,刮板、提料臂、垃圾车车箱底板是系统中的薄弱构件[6-7],需要对其结构进行优化,以确保垃圾车符合使用要求。

参考文献:

[1]喻永巽ANSYS Workbench的应用现状及分析[J]机电工程技术,2014,43(9):138-140

[2]Mahdavinejad RFinite element analysis of machine and workpiece instability in turning[J]International Journal of Machine Tools and Manufacture,2005,45(7):753-760

[3]匙皓,杨林,唐晓晓装配体有限元分析方法研究[J]机械研究与应用,2017,30(2):78-79+82

[4]曾攀有限元分析及应用[M]北京:清华大学出版社,2002

[5]丁兆青高位举升自装卸式垃圾车设计[J]专用汽车,2020(9):82-86

[6]冯晋祥专用汽车[M]北京:机械工业出版社,2018

[7]刘鸿文材料力学[M]北京:高等教育出版社,2019.

作者简介:

蔡卿,男,1987年生,工程师,研究方向为环卫设备、农业机械。