可变粘压裂液研究及在深煤层中应用

2024-05-30许田鹏申金伟朱亚军豆连营潘江浩

周 彪,赵 健,许田鹏,申金伟,周 福,朱亚军,豆连营,甘 伦,潘江浩

(中海油田服务股份有限公司油田生产事业部,天津 300459)

我国煤层气资源丰富,近年来煤层气勘探开发向深部储层延伸[1-2]。由于煤层气储层具有三低特性即低含气饱和度、低渗透率以及低压力,为实现高效开发常采用压裂方式进行增产改造[3-4]。相较常规煤层,深煤层储渗结构与力学特征更复杂,普遍具有更低的孔隙度、渗透率、饱和度,且地应力更高、储层分布非均质性更强等特点,在压裂改造时裂缝起裂及扩展规律更复杂,更易受到伤害,对水力压裂过程中储层保护要求更高[5-6]。常规煤层常采用活性水进行压裂,但活性水压裂存在滤失大、摩阻高、携砂性能差等问题[7],而深煤层与浅部煤层存在显著差异,常规活性水难以适用于深部煤层压裂改造。针对深煤层开发,罗平亚院士提出“打碎”煤层提高煤层气解吸、扩散和深流速度的技术思路[8]。叶建平等[9-11]开展了深煤层水力波及压裂,通过压裂过程中井间应力干扰,形成了复杂裂缝网络。为适应大排量体积压裂改造,滑溜水等一体化可变粘压裂液应运而生[12-14]。笔者基于目前煤层气开发用活性水压裂液存在的问题,研制了一体化可变粘压裂液体系,简化配方减少有机添加剂使用,降低煤层吸附伤害,具有实时可变粘、低摩阻、携砂性能好等优点,配合“前置高粘破岩+大排量低粘液造复杂缝+多级粉砂段塞”等综合措施,实现复杂缝网改造提升压后产气量。

1 实 验

1.1 试剂及仪器

乳液稠化剂,有效含量40%,实验室自制;复合增效剂,实验室自制;过硫酸铵、煤油、乙醇、钠基膨润土,国药集团。

吴茵搅拌器,WARING公司;品氏毛细管粘度计,上海隆拓仪器设备有限公司;表面张力仪、界面张力仪,德国克吕士公司;离心机,德国西格玛公司;压裂液摩阻测试仪,海安石油科研仪器有限公司;静态滤失仪,青岛森欣机电设备有限公司;压裂液动态滤失伤害仪,山东中石大石仪科技有限公司。

1.2 粘浓性能测量

采用吴茵混调器配制不同浓度的乳液稠化剂溶液,并采用品氏毛细管粘度计测量体系的运动粘度。

1.3 降阻率测量

调节排量至设定流速,选取10 mm管径、42 L/min的排量,读取并记录该排量下的清水的压差,1 min内压差变化小于1%时,求取1 min内压差的平均值作为清水的摩阻压差(ΔP1);

按照相同的程序和条件(选取10 mm管径、42 L/min的排量),测试配制的不同浓度的滑溜水体系(乳液稠化剂浓度为0.05%、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%)流经该管路的摩阻压差(ΔP2);降阻率计算公式:DR=(ΔP1-ΔP2)/ΔP1×100%。

1.4 复合增效剂评价

采用板法测量复合增效剂溶液的表面张力;采用旋转法测量合增效剂溶液的界面张力,转速设置为6 000 r/min。采用体积膨胀法测量复合增效剂溶液的防膨能力。

1.5 体系性能评价

滤失性能、破胶性能和岩心伤害性能参照标准《SY/T 5107-2016水基压裂性能评价方法》和《SY/T 7627-2021 水基压裂液技术要求》执行。

2 结果与讨论

2.1 不同粘度体系的建立

(1)乳液稠化剂优选

选用的乳液稠化剂具有速溶特性,在高速搅拌下20~30 s即可充分溶胀,可满足现场在混砂车上实时添加。依据行业标准进行乳液稠化剂优选,分别考察增粘性能及降阻性能。结果如图1所示。

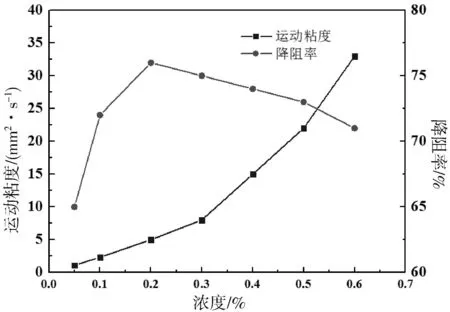

图1 乳液稠化剂粘浓曲线和降阻率曲线Fig.1 Viscosity concentration curve and drag reduction curve of lotion thickener

从图1中可以看出乳液稠化剂随着浓度增大,运动粘度逐步增加。参照最新行业标准,低粘滑溜水体系乳液稠化剂用量为0.05%~0.2%、中粘滑溜水体系乳液稠化剂用量为0.2%~0.3%、高粘滑溜水体系乳液稠化剂用量为0.3%~0.45%。压裂施工时通过混砂车上液添的排量调整,即可实现实时变粘,从而配合工艺实现“主缝+微缝”的控制。随着乳液稠化剂量的增加,单位体积内的稠化剂量逐渐增大,凭借高分子链间的作用力减小了管壁至管中心的水剪切速率差,增大了降阻效率。当浓度大于0.2%时,随着乳液稠化剂量的增大,单位体积内高分子量逐步饱和,分子间力趋于稳定,继续增加乳液稠化剂量不会对截面内的水剪切速率差产生影响,降阻率变化不大并逐渐保持稳定。该稠化剂体系具有较好的降阻性能。

(2)复合增效剂优选

复合增效剂主要集助排、防膨功能于一体,根据储层保护需要,以表面张力≤28 mN/m、界面张力≤2 mN/m为指标进行优选。结果如图2所示。

图2 不同浓度复合增效剂的表面张力和界面张力曲线Fig.2 Surface tension and interfacial tension curves of composite synergists with different concentrations

图3 施工曲线Fig.3 Construction curve

由图2可见,随着复合增效剂的浓度增大,溶液表面张力和界面张力均下降,当浓度>0.4%后界面张力趋于稳定。因此优选复合增效剂使用浓度为0.4%,此时表面张力值为25.1 mN/m、界面张力值为0.09 mN/m。通过降低处理液表面张力和液-岩的界面张力,减少处理液在地层中流动的毛细管阻力,促使进入地层的液体快速返排。

防膨性能是储层保护性能的重要参数,对优选出的复合增效剂进行防膨性能评价,测量其防膨率为92.1%。0.4%的复合增效剂具有较好的防膨性能,复合增效剂是带正电离子的液体,可以降低或者消除粘土水敏性,形成防膨体系。在体系中的聚合凝缩作用下,粘土矿物凝结,防膨剂防止了粘土矿物的分散运移。有助于减小压裂液进入煤层后引起的粘土矿物膨胀,降低储层伤害。

通过优选确定了3种粘度滑溜水体系的配方为:低粘滑溜水体系:0.1%乳液稠化剂+0.4%复合增效剂;中粘滑溜水体系:0.25%乳液稠化剂+0.4%复合增效剂;高粘滑溜水体系:0.4%乳液稠化剂+0.4%复合增效剂。

2.2 体系性能评价

(1)滤失性能

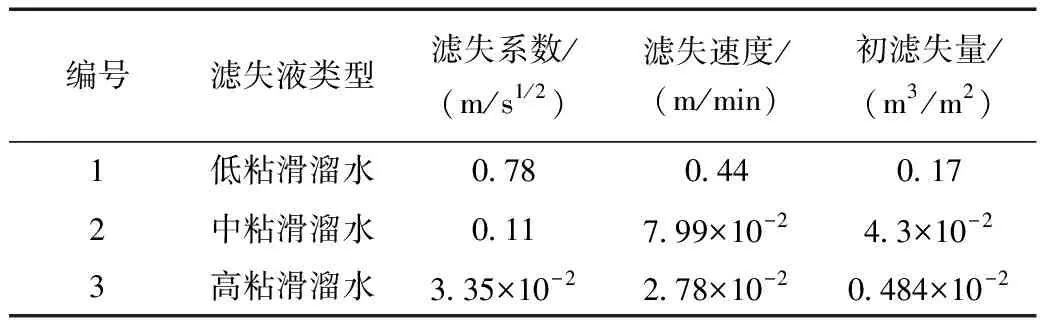

压裂施工中压裂液控制滤失有助于裂缝扩展和延伸,为此测量了低粘-中粘-高粘滑溜水体系的静态滤失性能,结果如表1所示。

表1 不同体系的滤失性能Table 1 Filtration performance of different systems

可见低粘滑溜水较易滤失,施工时建议大排量以减少滤失对造缝的影响。而高粘滑溜水体系具有一定的控制滤失性能,有助于施工中造缝和高效携砂。

(2)破胶性能

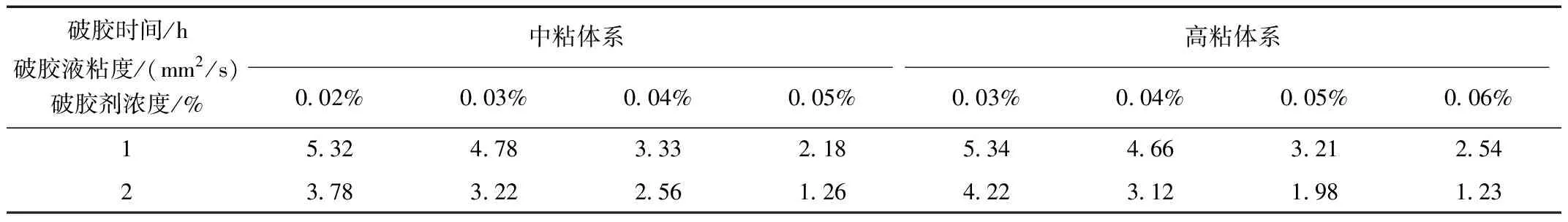

针对中粘和高粘体系,压后要求在煤层中能及时破胶降粘,以便快速返排降低伤害。实验选取储层温度58 ℃作为破胶实验温度,结果如表2所示。

表2 不同体系破胶性能(58 ℃)Table 2 Gel breaking performance of different systems (58 ℃)

由表2可知,通过调节破胶剂的加量,中粘体系和高粘体系均可以实现良好的破胶性能。现场施工可根据泵注阶段实时调整破胶剂的加量,保证施工平稳的同时,确保压后快速破胶返排,降低压裂液的滞留伤害和粘度伤害。

(3)岩心伤害性能

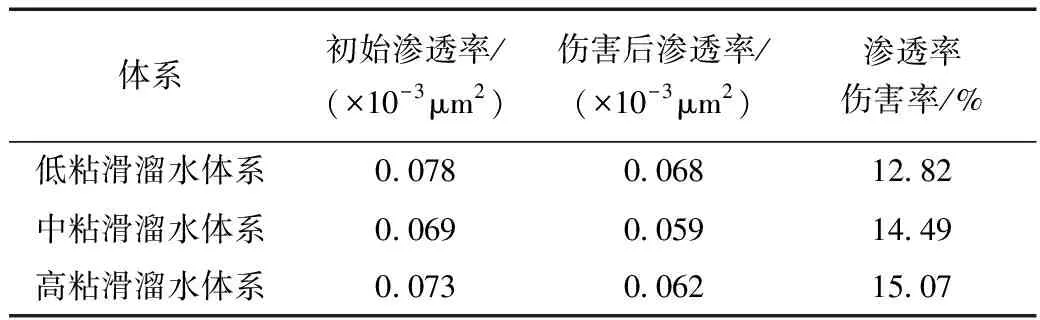

压裂液作为外来流体进入储层,都会对储层造成一定伤害,室内通过岩心伤害实验测量不同滑溜水体系压裂液伤害前后的渗透率变化评判体系的储层保护性,选取现场煤岩进行三个体系评价,实验结果如表3所示。

表3 岩心基质渗透率伤害数据表Table 3 Core matrix permeability damage data table

从表3可以看出,三种粘度滑溜水体系对煤岩的伤害率均比较低,小于行业标准30%要求。表明具有较好的储层保护性能。

2.3 现场应用

XX-01井位于鄂尔多斯盆地东北部,南北向的狭窄背斜构造,目的层深度2 104~2 109.1 m,GSI值64.8,煤体结构为原生-碎裂煤。气测全烃平均值17.3%,煤层实测含气量为18.60 m3/t,地质储量816万方。该井区处于背斜局部高部位,周围断层较为发育。煤层含水性弱、渗透性中。经过优化采用“前置高粘破岩+大排量低粘液造复杂缝+多级粉砂段塞”等综合措施,加强近井裂缝处理,前期裂缝处理采用70/140目石英砂段塞式加砂,打磨降滤,中后期采用40/70目和30/50目石英砂连续加砂。实现主缝、支缝和微缝多级支撑形成“主裂缝”通道,控近扩远,形成近井简单、远井复杂的裂缝网络。

现场施工通过混砂车两个液添分别添加乳液稠化剂和复合增效剂,干添添加破胶剂,实现不同浓度体系切换。设计压裂液1 800 m3,前置液比例25%,加砂200 m3,实际入井液量 1 850 m3,其中低粘液量∶中粘液量∶高粘液量=1∶6∶3,施工排量13 m3/min,加砂202 m3,平均砂比14%。施工曲线反映整个施工过程排量、压力平稳,携砂性能良好,施工成功率100%。压后日产气10 000 m3/d,表明该体系具有较好的施工稳定性和压后效果,有助于深煤层压裂开发。

3 结 论

(1)通过耐盐乳液稠化剂和复合增效剂优选评价,建立了低粘、中粘、高粘滑溜水体系。通过调节乳液稠化剂浓度,实现一体化可变粘,施工时实施切换,简化作业工序,方便施工。

(2)三种体系具有高降阻性,体系粘度增加有助于控制滤失。体系具有破胶可控和低岩心伤害性能。现场应用施工平稳,压后获得较好的产量,具有较好的推广应用前景。