焦化HPF脱硫制酸工艺现状分析及改进

2024-05-30王兴浩尹文亮罗永涛邢小宁

熊 英,王兴浩,尹文亮,罗永涛,李 鹏,邢小宁

(河南金马能源股份有限公司,河南 济源 459000)

目前,在我国主流焦化行业中,解决以氨为碱源的HPF湿法脱硫中脱硫液盐含量以保证脱硫效率稳定的问题:一种是通过外排脱硫废液经浓缩提盐[1],提盐后的低盐水回用系统保证脱硫系统水的平衡;另一种是外排脱硫废液制取浓硫酸。其中,脱硫废液浓缩提盐就是将脱硫废液依次经过活性炭脱色、压滤、真空浓缩、溶解、结晶、离心分离等工序过程,最终得到硫酸铵和硫氰酸铵产品。其工艺优势是投资较低,工艺操作简单,但解决不了作业现场工况恶劣,环境异味大等一系列问题。此外,提盐[2]产生的硫氰酸铵产品,其特性易于潮解,对储存条件有较高要求,产品市场需求量较小,价格波动较大,销售困难。

脱硫废液制酸工艺[3]就是以再生塔顶的硫泡沫(成分为单质硫和脱硫液)为原料制取浓硫酸,从而实现对脱硫废液的无害化处理和焦炉煤气净化系统中硫资源的有效循环利用,符合国家发展绿色经济政策和环保要求。本文介绍了脱硫废液制酸工艺和实际运行中出现的问题以及改进措施,以期对同行业生产有所参考。

1 脱硫废液制酸工艺简介

图1 脱硫废液制酸工艺流程

脱硫废液制酸由预处理、焚烧、净化、干吸、转化、尾吸六大单元构成[4],其目的是将脱硫泡沫中的硫元素与富氧空气氧化燃烧产生SO2过程气,后经换热、净化、干燥、转化、吸收生产浓硫酸。

脱硫单元的硫泡沫送入离心机分离,滤液部分送往浓缩塔,其余回用脱硫。分离出来的浆液与来自浓缩塔的盐浓缩液混合后送至焚烧炉。混合液在废液喷枪内经压缩空气雾化后喷出,在高温条件下与升温后的富氧空气氧化燃烧生成SO2过程气。过程气经蒸发器换热冷却,然后依次通过增湿塔、冷却塔、洗净塔及净化电捕,得到相对洁净的过程气。过程气进入干燥塔脱除其中夹带的水分后经SO2风机送往转化工序。转化后的过程气经一吸塔和二吸塔吸收产生浓硫酸,尾气进入尾吸塔和尾吸电捕处理后,进入VOC废气回收管道。

2 运行中的问题及解决措施

脱硫废液制酸系统经过一段时间的运行,出现了预处理单元原液加热器堵塞、转化工序第III换热器堵塞、干吸工序阻力升高[5]等问题,我们针对这些问题进行了分析和改进。

2.1 原液加热器堵塞

原液加热器的作用是将滤液与低压蒸汽进行换热升温,其中管程是离心后的滤液,壳程是低压蒸汽。在运行一段时间后,出现滤液槽往浓缩塔注入滤液时,滤液泵出口压力高,然而出口短节处可放出滤液,怀疑原液加热器列管堵塞。通过拆卸原液加热器封头,可观察到内部堵塞物。

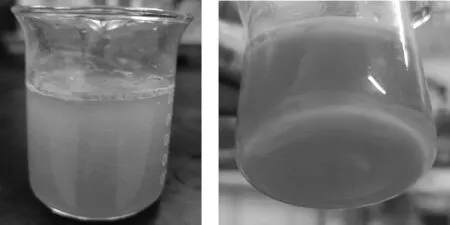

通过对离心机滤液取样如图2所示,发现离心机滤液中在静止30 min后,烧杯底部有沉淀物,经过滤后焚烧,产生刺激性气味且水溶液成酸性,判定沉淀物主要成分是硫磺。

图2 离心机滤液和静置30 min后滤液Fig.2 Centrifuge centrifuge and resting for 30 min

从滤液的取样结果来看,离心机固液相分离效果不理想,滤液中带有部分硫磺,从而导致原液加热器列管堵塞。我们对离心机内部水平位和相关参数进行调节以保证离心机固液分离的效果,取样结果如图3所示,明显可见调节后得到的滤液经60 min静置,底部的沉淀物大量减少。

图3 离心机滤液和静置60 min后滤液Fig.3 Centrifuge centrifuge and resting for 60 min

2.2 第III换热器管程堵塞

在运行一段时间后,SO2风机机后压力升高,在干燥塔、一吸塔、二吸塔压差未见明显增大的情况,我们对转化第I-IV换热器前后过程气压力进行测量,结果如表1所示。

表1 第I-IV换热器前后管程过程气压差Table 1 Process pressure difference between front and rear piping process of I-IV heat exchanger

经表1结果上可以看出第III换热器管程进出口过程气压差大,判定第III换热器管道堵塞。从工艺介质流动来看,第III换热器管程是转化后的高温过程气,壳程为SO2风机后未转化的低温过程气,管程中的高温流体介质在与壳程低温流质换热中,管程冷凝杂质沉积堵塞列管。通过将换热器顶部封头割除后如图4所示,发现第III换热器中的504根列管均存在不同程度的堵塞。

图4 清理前及清理后的第III换热器内部列管Fig.4 Internal column pipe of the III heat exchanger before and after cleaning

经讨论分析,造成该结果的根源是硫浆焚烧的不完全,造成杂质进入后续单元,其二是低温气体进入换热器冷凝后冷凝液未及时外排。通过以下措施进行改进:

(1)定期对换热器进行排液操作;

(2)提高入焚烧炉富氧空气纯度,保证硫浆在焚烧炉中完全燃烧;

(3)加强对富氧空气质量的监测,避免因分子筛的破碎随富氧空气进入焚烧炉,增加过程气中杂质含量;

(4)加强蒸发器底部旋转密封阀排灰排渣,使后续过程气中杂质组分减少;

(5)降低净化工序过程气温度和提高洗净塔循环流量,增加净化电捕的冲洗频次,通过净化洗涤进一步降低过程气中杂质。从改进后运行的现状来看,第III换热器管程前后压差较为稳定。

2.3 干吸塔阻力升高

运行中出现干吸塔阻力升高,其原因是丝网除雾器出现阻塞,阻碍过程气的通过,造成该现象的原因主要是酸泥等杂质堵塞,如图5所示。通过对丝网除雾器冲洗,然后热空气烘干后使用。

图5 干吸塔丝网除雾器Fig.5 Dry suction tower screen deatome

除此之外,干吸压差升高还受干吸塔循环硫酸酸温、循环硫酸酸浓等因素影响。我们通过以下措施进行改进:

(1)降低过程气中杂质含量;

(2)对提高干吸塔换热器换热效率,有效降低入干吸塔循环硫酸的温度;

(3)通过干吸、一吸、二吸酸槽串酸或补加软水操作,稳定浓硫酸的酸浓,保证一吸塔酸浓在98.3%[6]。

3 结 论

脱硫废液制酸,虽然从根本上降低了HPF湿法脱硫产生的硫磺二次污染的问题,但在实际运行情况来看,该工艺对操作人员的要求较高,各个参数的控制较为严格,需要重点做好以下工作:

(1)保证脱硫来的硫泡沫在离心机中的分离效率,使入焚烧炉的硫浆流量稳定;

(2)焚烧工序中硫浆与富氧空气充分燃烧,保证焚烧后过程气氧气含量大于5%,避免不充分燃烧造成硫浆带入蒸发器堵塞列管或带入净化堵塞净化换热器和冷却塔填料;

(3)提高净化效率使过程气相对洁净,稳定干吸循环硫酸浓度和酸温,从而保证转化、干吸压差稳定。