散货码头带式输送机可切换式料斗改造和应用

2024-05-29裴文华汪春明

裴文华 汪春明 易 华

太仓武港码头有限公司 太仓 215400

0 引言

带式输送机是铁矿石中转散货码头物料输送的核心设备,其料斗结构是影响物料能否顺畅输送的重要因素。对传统料斗进行适应性优化改造,提高码头作业效率具有重要的意义。某带式输送机BC3A尾部料斗的结构存在一些不足,无法满足铁矿石运输工况的需求,为解决这一问题,文本设计了一种适曲线漏斗。

1 BC3A尾部料斗结构现状及问题分析

1)BC3A尾部原料斗上下垂直高差接近11 m,铁矿石硬度较高,原有传统的撞击式转运方式会对料斗壁产生极大的冲击力,经常出现衬板严重磨损,料斗被击穿的情况,转运站部件使用寿命极短,维护困难。同时转运作业过程中,无法及时停机进行修补,对转运系统及下级带式输送机整体结构性能造成极大的安全隐患。

2)随着业务提升,作业量加大,有效停机时间较少,无法及时处理缺陷问题,造成传统结构转运站积料点增加,粘性较高的物料流经转运站后黏附率较高,堵料风险无法掌控,严重的影响作业安全及生产运行。

3)BC2A至BC3A转运过程中,应用的转运站部件均为传统结构的漏斗、落料管及导料槽,撞击式改向运输的结构易产生大量粉尘,空间内产生的粉尘压力较高,大量粉尘随压力溢出转运站,并逸散至相应廊道。

4)传统导料槽无气压缓冲,落料过程中冲击压力无处释放,造成导料槽易喷灰漏粉。

2 优化设计方案

2.1 结构设计

根据行业经验及工作总结,本文创新设计出适用于该转运站工矿的曲线料斗。拆除原有的底部料斗,增加了带曲线弧形格栅导料板料斗,将传统的溜管更改为曲线+倒角结构,有利于控制料流速度,汇聚物料;同时可切换式导料板可在粘料及块料间切换,通过不同物料时可选择不同的通路,达到降低损耗的作用[1]。

2.2 电气控制

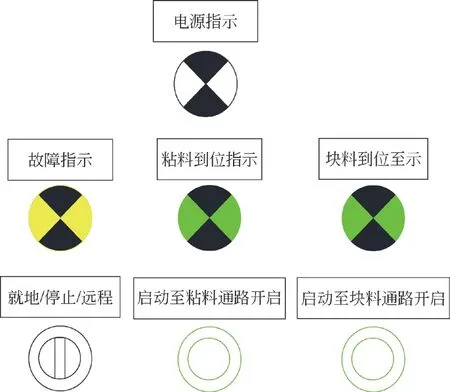

如图1所示,电气控制箱操作界面包含电源指示灯、故障指示灯、粘料到位指示灯、块料到位指示灯、就地/停止/远程切换旋钮、启动至粘料通路按钮、启动至块料通路按钮组成,电压380 V,总功率5.5 kW。

图1 电控箱面板

当需要就地手动操作时,将就地/停止/远程切换旋钮切换至就地选项,此时为就地控制。根据物料种类,点击启动至粘料通路按钮或启动至块料通路按钮,指示灯亮起表示翻板动作已到位,相应通路已经打开。

2.3 方案优势

1)曲线式转运站物料与管壁滑动的过程中,产生阻力可有效地降低物料流经速度,降低冲击压力,平滑流动可极大地提升转运站的使用寿命。

2)曲线转运站管壁内部采用埋弧堆焊耐磨衬板,耐磨衬板表面焊接后平滑无凹凸,可极大地降低粘料、堵料风险。同时,料斗内部增加曲线弧形带格栅导流板,积料式结构使输送块料过程中在格栅内沉积物料,后下落物料与堆积物料形成料打料结构,可大幅提升料斗的使用寿命。在运输粘料时,翻板翻转动作,使粘料流经料斗后部空间,进一步降低堵料风险。

3)曲线式转运站将撞击式改向转运调整为滑动式转运,降低了物料在转运过程中因冲击而产生的扬尘,避免由压力过高产生喷粉喷尘。优化后的新式沉降式导料槽采用聚氨酯防溢裙板结构、双层密封形式,可有效解决物料落下输送带后产生的飞溅、溢料及运行中因速度发生的风压。两者组合使用,最大限度减少运行后的清理工作及转运站内堆积死角的存在。

3 仿真模拟

3.1 项目模型及系统参数

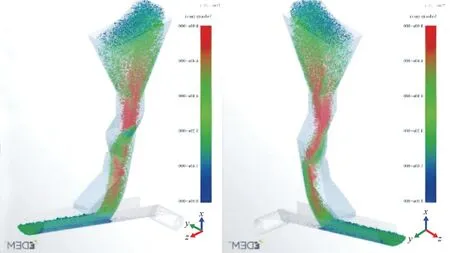

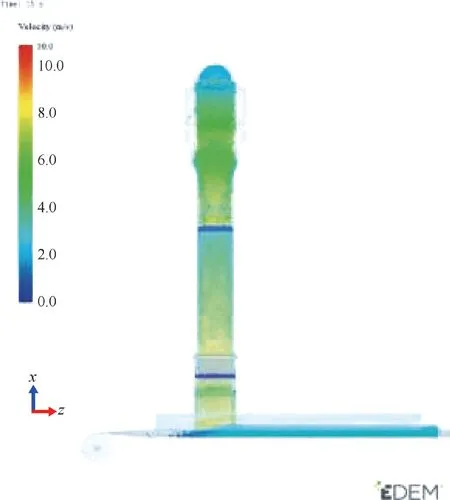

建立仿真模型并进行仿真,首先绘制传统及优化模型如图2所示。输入现场实际工况参数:系统落差为10 650 mm,头尾滚筒为1 000/800 mm,上带速度为4 m/s,下带速度为4 m/s,上带倾角为0°,下带倾角为1°,输送带类型为EP300,钢板厚度为20 mm,衬板类型为堆焊板,衬板厚度为20 mm。输入物料特性参数:物料为铁矿石,偏粘稠粒径分布<100 mm;输送运量为4 200 t/h,堆积密度为2 200 kg/m³,真实密度为2 500 kg/m³,堆积角为41°,钢滑动角为24°。

图2 料斗仿真模型图

3.3 仿真方案

根据该转运站的图纸所创建三维模型,通过EDEM系列软件进行仿真模拟,传统方案的仿真效果如图3所示,优化方案的仿真效果如图4所示。

图3 传统方案的仿真效果图

图4 优化方案的仿真效果图

4 对比分析

通过对大量现有的转运站落料管的考察与分析,发现转运中普遍存在着磨损、输送带跑偏、挂料堵塞和扬尘4种常见的问题,其主要与物料、材料和几何结构有关[2]。

4.1 几何结构分析

几何结构也可用冲击点表示,传统方案的冲击点和冲击角如图5所示,优化方案的冲击点和冲击角如图6所示,主要对比分析冲击角度和冲击前后的速度如图7及表1所示。

表1 冲击点优化前后的分析对比

图5 传统方案的冲击点和冲击角

图6 优化方案的冲击点和冲击角

图7 整体速度曲线图

根据传统方案和优化方案的整体料流情况对比,可可以直观地看到优化方案中物料速度趋于稳定,且冲击角度也得到较好地改善。

4.2 磨损分析

4.2.1 影响因素及原因

1)物料 密度大、体积大的块状物料对耐磨材料冲击动能大。

2)衬板 设备的耐冲击性和耐磨性直接与衬板的使用寿命相关。

3)结构 冲击角度和冲击速度影响了动能损失量、法向冲击和切向磨损转化量。

当冲击角度越大,法向冲击转化量大,切向磨损转化量小,因法向冲击对衬板使用寿命的影响大于切向磨损,会导致衬板的磨损量大,进而缩短了衬板使用寿命[3]。当法向冲击大于衬板承受力时,还会出现损坏情况。

4.2.2 补充说明

根据能量守恒定律,在冲击瞬间伴有快速能量转换。从能量角度看,冲击动能Ed可能转变为塑性变形能Es、弹性波动能Eb、冲击磨损所消耗的能Ek、热能Er、其他能Eo(如声能)等。

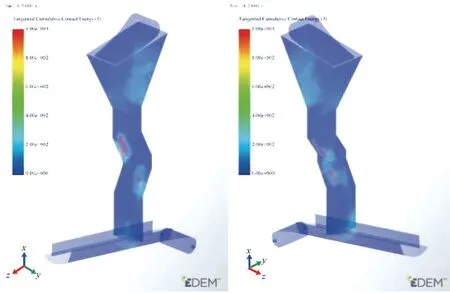

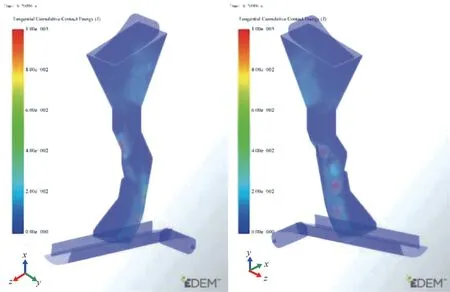

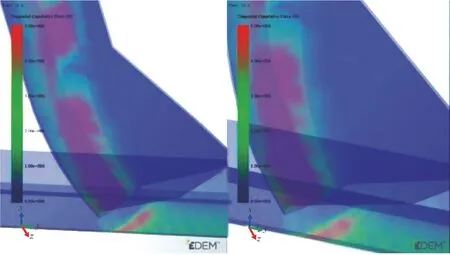

冲击磨损所消耗的能量又可以分成法向冲击(见图8、图9)和切向磨损(见图10、图11)2种。

图8 传统方案法向摩擦磨损(1 000 J)

图9 优化方案法向摩擦磨损(1 000 J)

图10 传统方案切向摩擦磨损(500 J)

图11 优化方案切向摩擦磨损(500 J)

4.2.3 分析说明

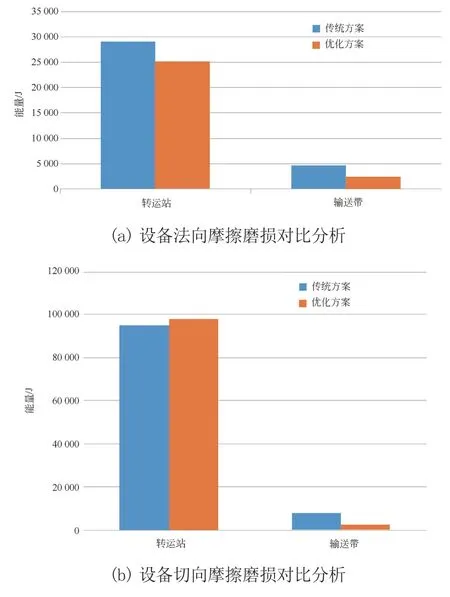

图8~图11分别为传统方案和优化方案图例为1 000 J的法向摩擦和图例为500 J的切向摩擦,根据2个方案的受料输送带和转运站的图表参数对比(见图12)可以得到以下结论:

图12 设备摩擦磨损对比分析

1)从磨损着色分析,优化前后的方案采用相同大小的着色图例,然而从着色情况可以明显地看出传统方案比优化方案的磨损情况更为严重;

2)从优化方案与传统方案中受料输送带和转运站(整个系统设备)磨损对比可知,相对于传统方案,优化方案对受料输送带的磨损量减少近2/3,设备法向摩擦磨损也较大幅度减少,切向摩擦磨损有小幅度增加;

3)传统方案中法向冲击磨损比优化方案严重,而优化方案中切向摩擦磨损略微严重,优化方案尽可能将冲击磨损转化成摩擦磨损,从而总体上减少磨损;

4)相对于传统方案,优化后方案出口处物料对受料输送带的冲击角度和速度均降低,输送带的法向冲击磨损和切向摩擦磨损均减少了一半以上,理论上优化后可提高带式输送机一倍的使用寿命;

5)相对而言,传统方案中物料对设备的冲击点少,从斜管抛撒至受料输送带上几乎没有与设备发生碰撞。优化方案则相反,物料从斜管抛撒后通过结构设计添加了2处冲击点,有效地缓解了对输送带的冲击。

4.2.4 分析结论

在传统方案中,物料对输送带的磨损较严重,对设备磨损较少。通过优化设备结构之后,大幅减少了对输送带的磨损,略微增加了对设备的磨损。

4.3 跑偏分析

如图13、图14所示,通过EDEM软件查看出料口截面并运用软件质量分布传感器分析物料在输送带上分布情况等方法来分析跑偏问题,具体可得出以下结论:

图13 传统料斗质量分布传感器分析情况

图14 优化料斗质量分布传感器分析情况

1)从料流截面来分析 以右侧出料口为例,在传统方案中,物料主要冲击到缓冲锁气器的右侧挡板,而几乎不冲击左侧挡板,即右侧挡板开口大小决定了物料落至输送带的位置。由于料流的不稳定性,导致缓冲锁气器的挡板变动频繁,以此时刻为例,该物料主要落至受料点右侧[4];

2)从输送带受力来分析 如料流截面的分析所述,物料冲击带式输送机的方向与输送带的冲击角随着缓冲锁气器挡板的开口变化而变化,其速度约为7 m/s,物料具有较大的动能,对输送带冲击的不均匀性更严重;

3)从质量分布的图表来分析 如图13、图14所示,优化方案的质量分布更为居中,且优化方案的冲击点和角度均较小,有利于降低物料对输送带的磨损。

优化方案较传统方案物料落点更加居中,冲击更加稳定,有效减少输送带跑偏的情况发生。

4.4 挂料分析

4.4.1 影响因素及原因

1)物料 含水率较高、且粘性较大的粉末状物料对耐磨材料黏着性大。

2)衬板 由于衬板的表面摩擦力,冲击处后物料动能较小,导致挂料。

3)结构 冲击角度和冲击速度导致物料运动到非冲刷区(冲击点上方及下方两边)。

若输送含水率高且粘性大的粉末状物料,由于冲击角过大容易造成物料过于分散、部分物料飞溅到非冲刷区,且能量损失严重,冲击后速度较小,当非冲刷区物料动能无法摆脱衬板的表面摩擦力时该区域就容易出现挂料、板结。随着时间增长,落料管径逐步缩小,当出现输送物料截面大于可通过管径时,还会出现堵塞现象[5]。

4.4.2 挂料数据

图15、图16分别为传统方案及优化方案中第2处冲击点局部放大图,2方案第1处冲击角及结构相同,第3处为料斗底部与输送带承接,基本无挂料。

图15 传统方案冲击点

图16 优化方案冲击点

4.4.3 分析说明

1)在传统方案中,第1处冲击点在倾斜的落料管处,物料经过振动冲击较为分散,且冲击位置为四方管死角位置,易形成物料堆积的状况;

2)在传统方案中,第2处冲击点在第2段倾斜落料管处物料对落料管冲击角度大,冲击位置位于管道死角处,形成挂料;

3)在优化方案中,通过将四方管优化为六方管,使物料更加汇聚,保证了物料良好的流动性;将下部导料管优化,使用曲线给料匙结构,减缓物料对设备的冲击角度。同时通过倒角有效地解决了落料管挂料的问题。

4.4.4 分析结论

在传统方案中,整体料流速度较快,存在短期大幅挂料的可能性较小。但是传统落料管采用方形管,对于较粘的物料时,直角边处可能存在挂料现象。

4.5 扬尘分析

4.5.1 影响因素及原因

1)物料 含水率较低的粉末状物料,物料粒径越小,诱导风对其影响越大;

2)结构 冲击角、冲击速度、管径和密封性,料流过于分散,不汇聚,影响了诱导风的风量和风速情况。

输送物料中含水率较低的粉末状物料在冲击过程中冲击角大、冲击速度大、物料碰撞剧烈,导致物料分散程度大,进而造成料流不稳定且不均匀,产生的诱导风大,并影响到了后期除尘处理量。此外管径越小,风速越大,扬尘越剧烈,且捕捉难度系数大。而输送系统中密封性不好时,导致粉尘外溢,进而影响了设备周围的工作环境,甚至还有一定的粉尘爆炸风险。

4.5.2 补充说明

扬尘产生主要有2个方面的原因:其一是物料在运动过程中互相碰撞以及物料与管壁的碰撞引起粉尘;其二是物料在落料管中由于结构的设计问题,不能产生稳定、均匀的料流。物料之间的空隙较大,气流在物料的冲击下,迅速进入物料之间,形成了有效的诱导风,使粉尘从料流中脱离出来。

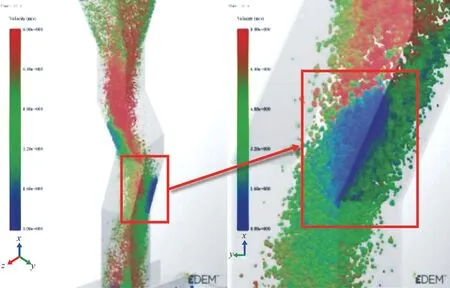

4.5.3 分析说明

通过EDEM与CFD软件进行扬尘的耦合分析最为准确,而当前通过物料分散性、速度(见图17、图18)、冲击情况做简单分析可得出结论:由上述分析数据可知,传统方案的物料较为分散、冲击角度较大、且速度较快,是造成扬尘的主要原因,优化方案对此进行了改进,对扬尘问题有所改善。

图17 传统方案物料速度

图18 优化方案物料速度

4.5.4 分析结论

对比方案优化前后情况,传统方案扬尘较为严重,且生成了较大的诱导风。在优化方案中,通过降低了各个冲击点的剧烈碰撞,并改善的物料流动性,有效地从源头上达到治理扬尘。

本优化方案主要是通过采用EDEM软件来对原始方案和优化方案进行仿真模拟,并从挂料、跑偏、磨损和扬尘4个方面来进行分析对比说明。通过优化冲击角度和控制料流速度的方法,让物料在优化方案中呈现近似匀速的下落,有效地改善了优化方案内磨损、跑偏、扬尘等问题,提供了设备的运行效率,也保证整个输送系统的安全性和使用寿命。

5 结论

本文从传统料斗优化设计着手,主要通过模拟仿真,对比分析2种料斗在几何机构、磨损、输送带跑偏、挂料、扬尘等方面的差异,得出优化设计料斗可有效改善物料通过转运站时原有的问题,提高设备运行的效率、安全性和环保能力,极大地延长转运设备的使用寿命,降低人工维护费用等优势,验证了优化方案的可行性。