考虑煤岩硬度的悬臂式掘进机截割控制

2024-05-27许向前简阔王宁李胜利

许向前 简阔 王宁 李胜利

文章编号:1671?251X(2024)04?0153?06 DOI:10.13272/j.issn.1671-251x.18171

摘要:煤岩硬度显著影响悬臂式掘进机空间运行状态,分析掘进机空间运行状态与煤岩硬度变化的关联性,有助于更好地实现悬臂式掘进机自动化截割控制。为提高截割控制精度,提出了一种考虑煤岩硬度的悬臂式掘进机截割控制方法。根据动力学原理获得了悬臂式掘进机空间运行状态与煤岩硬度变化的关系,得出随着截割头与目标点之间的距离、运动范围半径及动态角度增大,截割头的运行稳定性会相应提高。采用加权平衡的方式确定自动化控制参数,采用 PID控制和闭环模糊控制方法实现掘进机自动化截割控制。实验结果表明,该方法横向控制和纵向控制都表现出较好的性能,掘进机截割頭摆速在2 s 内达到稳定值,动态工作稳定性好;悬臂式掘进机截割头回转和升降角度变化轨迹与期望轨迹之间的吻合度较高,整体偏离程度较小,控制精度较高。

关键词:悬臂式掘进机;自动化截割控制;煤岩硬度;自动化控制参数;加权平衡;PID 中图分类号:TD632.2 文献标志码:A

Cutting control of boom-type roadheader considering coal rock hardness

XU Xiangqian1, JIAN Kuo2, WANG Ning1, LI Shengli1

(1. Institute of Energy Engineering, Shanxi Institute of Science and Technology,Jincheng 048011, China;2. College ofEnergy and Materials Engineering, Taiyuan University of Science and Technology,Jincheng 048011, China)

Abstract: The coal rock hardness significantly affects the spatial operation status of boom-type roadheader. Analyzing the correlation between the spatial operation status of roadheader and changes in coal rock hardness can help better achieve automatic cutting control of boom-type roadheader. To improve the cutting control precision, a boom-type roadheader cutting control method considering coal rock hardness is proposed. Based on the principles of dynamics, the relationship between the spatial operation status of the boom-type roadheader and the changes of coal rock hardness is obtained. It is found that as the distance between the cutting head and the target point, the radius of the motion range, and the dynamic angle increase, the operational stability of the cutting head will correspondingly improve. The automation control parameters are determined using a weighted balance method, and PID control and closed-loop fuzzy control methods are used to achieve automatic cutting control of the roadheader. The experimental results show that the method exhibits good performance in both horizontal and vertical control. The cutting head swing speed of the roadheader reaches a stable value within 2 seconds, and the dynamic working stability is good. The alignment between the trajectory of the rotation and lifting angle change of the boom-type roadheader's cutting head and the expected trajectory is high, and the overall angle deviation is small,resulting in high control precision.

Key words: boom-type roadheader; automatic cutting control; coal rock hardness; automatic control parameters; weighted balance; PID

0引言

悬臂式掘进机具有自主行走和高精度截割等特点,极大地提高了煤矿生产效率和安全性[1]。然而,由于煤矿地质条件的复杂性和不可预测性,悬臂式掘进机截割控制仍面临一系列挑战。煤层赋存形式、硬度、倾角等地质特征的变化及煤岩分界面模糊等因素都会对截割控制产生影响,传统的人工操作易受疲劳和主观因素的影响,导致采煤效率较低,且存在较多安全隐患[2]。因此,如何实现悬臂式掘进机自动化截割控制,提升其在复杂工况下的稳定性和安全性,是当前亟待解决的问题。

国内相关领域专家学者针对悬臂式掘进机截割控制开展了大量研究。张旭辉等[3]建立了悬臂式掘进机伺服控制系统数学模型,以初始截割运动特征为基础,分析参数变化并将其作为后续控制参照,通过不断迭代调试实现控制,但控制系统中各个模块之间的逻辑关联性较差,影响了控制精度。王鹏江等[4]以掘进机多种传感器的电动机电流、油缸压力及机械臂加速度为控制变量,计算掘进机在不同工况下运行状态的变化,提取影响因子作为控制参照并建立控制函数,但该方法没有考虑不同工作状态产生的截割数值偏差,影响控制精度。

煤岩硬度显著影响悬臂式掘进机的空间运行状态。硬度越大,切削阻力也越大[5]。分析掘进机空间运行状态与煤岩硬度变化的关联性,有助于更好地实现悬臂式掘进机自动化截割控制。为了提高截割控制精度,提出一种考虑煤岩硬度的悬臂式掘进机截割控制方法。获取掘进机截割头的空间运行状态与煤岩硬度变化的关联性,将这种关联性作为约束建立比例积分微分(Proportional Integral Derivative, PID)函数,实现有效控制。

1掘进机空间运行状态与煤岩硬度变化关联性分析

煤岩硬度变化不仅影响切削力,还会对空间状态参数产生显著影响,如切削力、截割头与目标点的距离、运动范围半径及动态角度等。这些参数的改变会进一步影响掘进机整体运行状态[6-7]。

煤岩硬度变化可通过截割中心点到衔接点、最近点、最远点的距离 L0,L1,L2表示。悬臂式掘进机空间运行状态可通过伸缩油缸伸长量 m、截割机械臂长度 L 等表示。当煤岩硬度发生变化时,其他参数也会随之发生线性变化。这意味着煤岩硬度是控制悬臂式掘进机空间运行状态的一个关键参数[8]。

设定l1为悬臂式掘进机截割头位移,根据动力学原理获得悬臂式掘进机空间运行状态与煤岩硬度变化的关系。

式中:S(H)为截割头运动轨迹;H 为煤岩硬度;ΔL为机械臂长度 L 的偏移量;φ0为可控制的变化量;θ0为悬臂式掘进机的垂直夹角;r 为截割动态范围半径; n 为表示悬臂式掘进机空间运行状态与煤岩硬度变化关系的非线性参数。

截割头与目标点之间的距离、运动范围半径及动态角度与截割头运行稳定性之间存在正向变动关系。随着截割头与目标点之间的距离、运动范围半径及动态角度增大,截割头的运行稳定性会相应提高。通过分析煤岩硬度变化与悬臂式掘进机空间运行状态的关联性,可针对不同硬度煤岩采取相应的控制策略,提高切割精度和效率。

2悬臂式掘进机自动化截割控制

2.1自动化控制参数确定

在煤矿开采过程中,悬臂式掘进机的工作受煤岩硬度、截割头位置、运动范围等因素的影响[9-10]。为了实现掘进机稳定运行并提高开采效率,需要确定合适的自动化控制参数。

考虑截割头与目标点之间的距离 r、动态角度θ′与截割头运行稳定性的正向变动关系,采用加权平衡的方式,综合考虑这些参数的关联性约束,以确定自动化控制参数γ。

γ= w1n2+ w2L+ w3 r2+ w4θ′+ w5Ψ0 (2)

式中w1—w5为各参数的权重,用于调整各参数对γ的影响程度。

将γ和传感器检测到的运行信号转换为数字信号,并输入 PID 控制器中,作为控制增益,用于实现精确控制和调节[11-12]。PID 控制器可根据反馈信息和设定目标进行实时调整,使悬臂式掘进机能够更好地适应煤岩硬度变化,提高截割效率、质量和稳定性。

2.2自动化截割控制方法

悬臂式掘进机自动化截割控制涉及的控制参数较多,PID 方法可方便地处理多变量控制问题。因此,采用 PID 方法和闭环模糊控制模式实现掘进机自动化截割控制[13-16]。

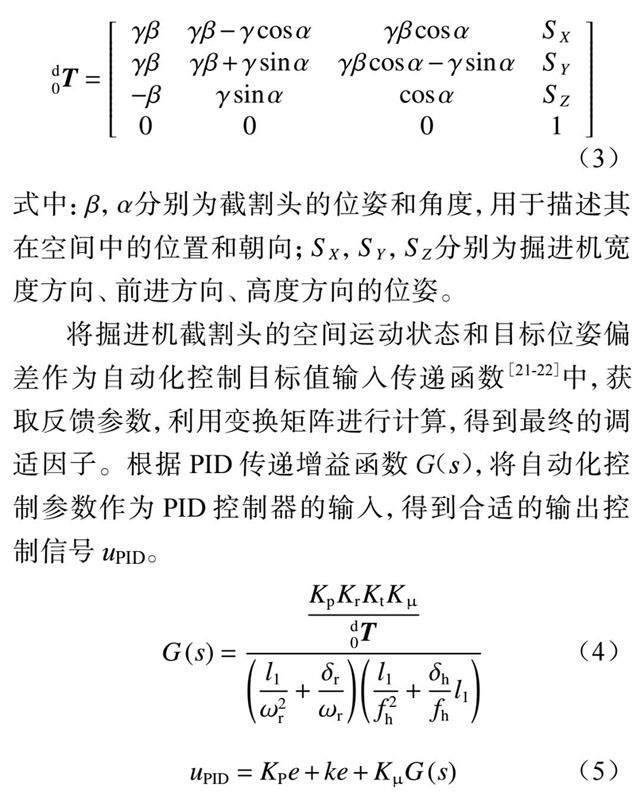

为了获取掘进机截割头实时位置信息,在掘进机截割头位置放置传感器,采集机械臂的位姿及加速度等数据[17-20]。通过位姿解算模块求得截割头行进点与目标点之间的距离,结合自动化控制参数,确定截割头在掘进过程中的实时位置坐标系Xd Yd Zd 与姿态坐标系X0 Y0 Z0之间的变换矩阵0(d)T。

式中:β , α分别为截割头的位姿和角度,用于描述其在空间中的位置和朝向;S X,S Y,S Z 分别为掘进机宽度方向、前进方向、高度方向的位姿。

将掘进机截割头的空间运动状态和目标位姿偏差作为自动化控制目标值输入传递函数[21-22]中,获取反馈参数,利用变换矩阵进行计算,得到最终的调适因子。根据 PID 传递增益函数 G(s),将自动化控制参数作为 PID 控制器的输入,得到合适的输出控制信号 uPID。

式中:Kp,Kr 分别为 PID 控制的比例增益和比例放大增益;Kt 为截割头电流增益;Kμ为截割头视觉反馈增益;δr、δh 分别为液压的阻尼比和固态比;ωr 为换向阀的频宽[23-25];fh 为液压缸的运行频率;k为截割头控制系数;e为偏差输入信号。

根据得到的控制信号对悬臂式掘进机的截割动作进行实时调节和控制。不断监测掘进机实际位姿和运动状态,重新计算偏差并更新控制信号,以实现精确的自动化截割控制。

3实验分析

3.1实验环境

实验用悬臂式掘进机如图1所示。为了获得实时的数据反馈,在掘进机头部安装压电式力传感器,该传感器能够实时测量掘进机截割头在截割煤巖时所受到的力。采用 Revit 分析软件对实验数据进行进一步分析。以截割速度和角度为指标评估控制方法的稳定性和精准性。

3.2不同煤巖硬度下掘进机截割头位移分析

使用 Matlab 仿真软件模拟不同煤岩硬度下掘进机空间几何运行状态,在数值仿真中,煤岩硬度参数设置见表2。

针对不同硬度级别的煤岩进行截割参数设置。对于 H1煤岩,设置切削速度为10 cm/min,切削深度为20 cm,单位切削力为500 N/cm。对于 H2煤岩,设置切削速度为8 cm/min,切削深度为25 cm,单位切削力为800 N/cm。对于 H3煤岩,设置切削速度为5 cm/min,切削深度为30 cm,单位切削力为1200 N/cm。不同煤岩硬度下掘进机截割头位移如图2所示。

从图2可看出,随着煤岩硬度增大,截割头整体位移呈现逐渐减小趋势。表明随着煤岩硬度增大,截割头在克服煤岩阻力时受到较大限制,导致其运动范围减小。同时,摩擦因数和截割阻力也对截割头位移产生重要影响。摩擦因数越大,截割头克服煤岩阻力的能力越受限;截割阻力越大,截割头运动范围越小。因此,在实际应用中,应该充分考虑煤岩硬度范围、摩擦因数和截割阻力等因素,以确保掘进机安全、稳定运行。

3.3自动化截割控制结果分析

摆速作为反映截割效率和精度的关键参数,其变化直接体现了控制系统在面对不同煤岩硬度时的稳定性和适应性。通过对摆速进行检测和分析,可以验证自动化控制参数设置的有效性,评估控制系统在不同条件下的性能表现。掘进机截割臂在横向控制和纵向控制下的摆速变化量如图3所示。摆速变化量越小,说明控制系统的稳定性和精度越高。可看出,横向控制和纵向控制都表现出较好的性能,掘进机截割头摆速在2 s 内达到稳定值。这表明本文所采用的 PID 控制方法响应速度快,控制精度高,动态工作稳定性好。

截割头的回转角度和垂直升降角度对于实现精确、高效的截割至关重要。回转角度控制截割头在水平方向上的运动范围,确保其在工作面内能够灵活、准确地移动;垂直升降角度影响截割头在垂直方向上的运动,使其能够适应不同高度的煤岩层。自动化截割控制技术的核心就在于对这2个角度的精确控制。为验证悬臂式掘进机自动化截割控制方法的有效性,将截割头的回转角度和垂直升降角度作为关键分析对象,结果如图4所示。可看出,悬臂式掘进机截割头回转和升降角度变化轨迹与期望轨迹之间的吻合度较高,整体偏离程度较小,说明本文所提控制方法精度较高。

4结语

提出了一种考虑煤岩硬度的悬臂式掘进机截割控制方法。通过分析掘进机截割头的空间几何运行状态与煤岩硬度变化之间的关联性,获取截割头与目标点之间的距离、运动范围半径及动态角度与截割头运行稳定性之间的正向变动关系。基于分析结果调整和确定自动化控制参数,并建立了基于 PID 传递增益函数的控制模型,实现了悬臂式掘进机自动化截割控制。实验结果表明,在所提方法控制下,截割头回转和升降角度变化轨迹与期望轨迹之间的吻合度较高,偏离程度较小,验证了所提方法具有较高的控制精度。

参考文献(References):

[1] HUO Junzhou,ZHANG Haidong,XU Zhaohui,et al. Coupling dynamic characteristics of tunnel boring machine cutterhead system with multi-source uncertainties[J]. Engineering Failure Analysis,2022,137. DOI:10.1016/j.engfailanal.2022.106180.

[2] SHAO Xiaokang,YANG Zhiyong,JIANG Yusheng,et al. Coupled FDM–DEM method for analyzing EPBS machine tunneling performance in boulders[J]. International Journal of Geomechanics,2022,22(12):348-362.

[3]张旭辉,赵建勋,张超,等.悬臂式掘进机视觉伺服截割控制系统研究[J].煤炭科学技术,2022,50(2):263-270.

ZHANG Xuhui,ZHAO Jianxun,ZHANG Chao,et al. Study on visual servo control system for cutting of cantilever roadheader[J]. Coal Science and Technology,2022,50(2):263-270.

[4]王鹏江,杨阳,王东杰,等.悬臂式掘进机煤矸智能截割控制系统与方法[J].煤炭学报,2021,46(增刊2):1124-1134.

WANG Pengjiang,YANG Yang,WANG Dongjie,et al. Intelligent cutting control system and method of coal and gangue in robotic roadheader[J]. Journal of China Coal Society,2021,46(S2):1124-1134.

[5]王少锋,李夕兵,宫凤强,等.深部硬岩截割特性与机械化破岩试验研究[J].中南大学学报(自然科学版),2021,52(8):2772-2782.

WANG Shaofeng,LI Xibing,GONG Fengqiang,et al. Breakage characteristics and mechanized mining experiment in deep hard rock[J]. Journal of Central South University(Science and Technology),2021,52(8):2772-2782.

[6]王少锋.深部硬岩截割特性及非爆机械化开采研究[J].岩石力学与工程学报,2021,40(5):1080.

WANG Shaofeng. Study on rock cuttability and non- explosive mechanized mining in deep hard rock[J]. Chinese Journal of Rock Mechanics and Engineering,2021,40(5):1080.

[7]于力率,苏晓杰,孙少欣,等.基于分层控制策略的六轮滑移机器人横向稳定性控制[J].自动化学报,2023,49(7):1421-1432.

YU Lishuai,SU Xiaojie,SUN Shaoxin,et al. Lateral stability control of six-wheeled skid-steering robot based on hierarchical control strategy[J]. Acta Automatica Sinica,2023,49(7):1421-1432.

[8]彭天好,储安圆,何兴川,等.悬臂式掘进机截割轨迹控制联合仿真研究[J].机床与液压,2023,51(8):130-136.

PENG Tianhao,CHU Anyuan,HE Xingchuan,et al. Co-simulation research on cutting trajectory control of boom-type roadheader[J]. Machine Tool & Hydraulics,2023,51(8):130-136.

[9]张旭辉,张超,王妙云,等.数字孪生驱动的悬臂式掘进机虚拟操控技术[J].计算机集成制造系统,2021,27(6):1617-1628.

ZHANG Xuhui,ZHANG Chao,WANG Miaoyun,et al. Digital twin-driven virtual control technology of cantilever roadheader[J]. Computer Integrated Manufacturing Systems,2021,27(6):1617-1628.

[10]周開平.煤矿井下悬臂式掘进机回转机构优化设计[J].煤炭技术,2021,40(9):177-180.

ZHOU Kaiping. Optimization design of slewing mechanism of cantilever roadheader in coal mine[J]. Coal Technology,2021,40(9):177-180.

[11]王苏彧,马登成,任泽,等.悬臂式掘进机断面成型轨迹多目标优化方法研究[J].仪器仪表学报,2021,41(8):183-192.

WANG Suyu,MA Dengcheng,REN Ze,et al. A multi- objective optimization method for cantilever roadheader section forming trajectory[J]. Chinese Journal of Scientific Instrument,2021,41(8):183-192.

[12]梁军,赵磊,盘朝奉,等.基于灰狼优化算法的茶园拖拉机转角控制器[J].江苏大学学报(自然科学版),2022,43(5):539-546.

LIANG Jun,ZHAO Lei,PAN Chaofeng,et al. Steering controller of tea garden tractor based on grey wolf optimization algorithm[J]. Journal of Jiangsu University(Natural Science Edition),2022,43(5):539-546.

[13] INFANTE G. On the solvability of a parameter- dependent cantilever-type BVP[J]. Applied Mathematics Letters,2022,132. DOI:10.1016/j.aml.2022.108090.

[14]赵丽娟,王雅东,张美晨,等.复杂煤层条件下采煤机自适应截割控制策略[J].煤炭学报,2022,47(1):541-563.

ZHAO Lijuan,WANG Yadong,ZHANG Meichen,et al. Research on self-adaptive cutting control strategy of shearer in complex coal seam [J]. Journal of China Coal Society,2022,47(1):541-563.

[15]张超, 张旭辉, 张楷鑫, 等.数字孪生驱动掘进机远程自动截割控制技术[J].工矿自动化,2020,46(9):15-20,32.

ZHANG Chao, ZHANG Xuhui, ZHANG Kaixin, et al. Digital twin driven remote automatic cutting control technology of roadheader[J]. Industry and Mine Automation,2020,46(9):15-20,32.

[16]张旭辉, 石硕, 杨红强, 等.悬臂式掘进机自主调速截割控制系统[J].工矿自动化,2023,49(1):80-89.

ZHANG Xuhui, SHI Shuo, YANG Hongqiang, et al.Boom-type roadheader autonomous speed regulation cutting control system[J]. Journal of Mine Automation,2023,49(1):80-89.

[17]宗凯, 符世琛, 吴淼, 等.基于 GA–BP 网络的掘进机截割臂摆速控制策略与仿真[J].煤炭学报,2021,46(S1):511-519.

ZONG Kai, FU Shichen, WU Miao, et al. Simulation of control strategy for swing speed of roadheader's cutting arm based on GA-BP network[J]. Journal of China Coal Society,2021,46(S1):511-519.

[18]蔡文安, 楊兆建, 王义亮.截割头运动参数对掘进机截割性能影响的试验研究[J].矿业研究与开发,2017,37(8):113-117.

CAI Wen'an, YANG Zhaojian, WANG Yiliang. Experimental study on the impacts of motion parameters of cutting head on cutting performance of roadheader[J]. Mining Research and Development,2017,37(8):113-117.

[19]韩超,张柯.双护盾隧道掘进机穿越地铁区间断层破碎带卡机机理及防卡机技术[J].城市轨道交通研究,2022,25(6):153-158.

HAN Chao, ZHANG Ke. Jamming mechanism of double shield TBM excavating in metro tunnel interval fault fracture zone and antijamming technology[J]. Urban Mass Transit,2022,25(6):153-158.

[20] SHI Gang,QIN Chengjin,TAO Jianfeng,et al. A VMD-EWT-LSTM-based multi-step prediction approach for shield tunneling machine cutterhead torque[J]. Knowledge-based Systems,2021,228. DOI:10.1016/ j.knosys.2021.107213.

[21]杭阿芳,王秀梅.基于模糊 PID 的多电机并联运行主从控制仿真[J].计算机仿真,2023,40(6):316-320.

HANG Afang, WANG Xiumei. The simulation ofmaster-slave control of multi-motor parallel operation based on fuzzy PID[J]. Computer Simulation,2023,40(6):316-320.

[22]郭一谚,姜玉海,郭瑞,等.电控比例变量泵的模糊控制算法研究[J].兵器材料科学与工程,2021,44(6):103-106.

GUO Yiyan,JIANG Yuhai,GUO Rui,et al. Fuzzy control algorithm based on electronically controlled proportional variable pump[J]. Ordnance Material Science and Engineering,2021,44(6):103-106.

[23]李臣旭,江浩斌,王成雨,等.基于传感器信息融合的车辆位姿估算方法[J].江苏大学学报(自然科学版),2022,43(6):636-644.

LI Chenxu,JIANG Haobin,WANG Chengyu,et al. Estimation method of vehicle position and attitude based on sensor information fusion[J]. Journal of Jiangsu University(Natural Science Edition),2022,43(6):636-644.

[24]张敏骏,吉晓冬,李旭,等.掘进机姿态调整模型辨识方法与精准控制[J].西安交通大学学报,2021,55(6):9-17.

ZHANG Minjun,JI Xiaodong,LI Xu,et al. Method of model identification and precise control for tunnel boring machine body posture adjustment[J]. Journal of Xi'an Jiaotong University,2021,55(6):9-17.

[25]任超,孙晓明,李元海,等.深部复合地层 TBM 隧道支护结构作用的透明岩体试验研究[J].湖南大学学报(自然科学版),2021,48(1):59-69.

REN Chao, SUN Xiaoming, LI Yuanhai, et al. Experimental study on TBM tunnel support structure in deep composite stratum using transparent rock[J]. Journal of Hunan University(Natural Sciences),2021,48(1):59-69.