考虑资源需求差异的印包设备网络协同制造资源匹配方法

2024-05-18王博朝陈菊红李彦锋习大润焦飞强刘善慧

王博朝,陈菊红*,李彦锋,习大润,焦飞强,刘善慧

考虑资源需求差异的印包设备网络协同制造资源匹配方法

王博朝1a,陈菊红1a*,李彦锋2,习大润2,焦飞强2,刘善慧1b

(1.西安理工大学 a.经济与管理学院 b.包装印刷与数字媒体学院,西安 710048; 2.陕西北人印刷机械有限责任公司,陕西 渭南 714000)

包装印刷装备行业存在制造资源分散、产业协同不足和效率低等问题,针对网络协同制造中的制造资源匹配问题提出一种有效方法。从不同子任务资源需求差异视角出发,构建基于TQCS制造资源评价指标体系及制造任务约束体系,通过层次分析法计算不同子任务的权重,以资源与任务的匹配度最大为目标函数,提出基于莱维飞行–遗传算法的网络协同制造资源匹配方法。改进的资源匹配方法相较于传统方法,能够得到成本更低、时间更短的方案,并且改进的遗传算法的寻优能力更高。相较于传统方法,改进的制造资源匹配方法的目标函数更合理、权重取值更客观、寻优能力更好,能够得到更为合理的制造资源匹配方案。

印包设备;协同制造;资源匹配;遗传算法;莱维飞行

随着时代的发展,数字化技术突飞猛进,包装印刷品的个性化需求也在不断提高,对包装印刷装备的高效定制化生产能力也提出了更高的要求[1]。与德国、瑞士、美国、日本等发达国家相比,我国包装印刷装备制造业企业以中小企业为主,存在制造资源分散、产业协同能力不足、生产效率低等问题,严重制约了我国包装印刷装备制造业的定制化生产能力及产品的市场竞争力。网络协同制造模式是充分利用网络技术、信息技术,将生产经营中的业务工作串联成并行工程,推进产业链和供应链企业间的产品设计、工艺、制造、业务流程等方面的协同生产模式。该模式能够提高装备制造业的产能利用率和生产制造弹性[2],在包装印刷装备制造业构建网络协同制造模式势在必行。该模式有效运行的前提在于能否对制造资源进行合理高效的匹配,因此制造资源的匹配方法是网络协同制造模式实施的关键。

目前,学者们围绕制造资源的匹配方法进行了卓有成效的研究,提出的主要匹配方法包括基于语义相似度[3]、逻辑推理[4]、粗糙集[5]、灰色关联度[6]、多维可拓理论[7]等的方法。除此之外,也有学者对匹配过程中的其他问题进行了研究。例如,汤华茂[8]针对现有模型很难进行虚拟化描述和智能化管理问题,研究并建立了基于制造资源服务本体的集成化与智能化的服务模型;康玲等[9]为了解决制造环境中的加工资源发现问题,建立了基于本体的加工资源发现机制;Shi等[10]针对包装印刷装备行业具体零部件虚拟化建模问题,提出印刷机导辊云制造信息建模方法,并建立了印刷机导辊云制造信息的本体模型。

虽然针对制造资源匹配问题的研究取得了很多成果,但仍然存在一些问题尚待解决。例如,将1个订单任务分解为多个子任务时,不同子任务针对时间、质量、成本、服务等指标的要求不同,因此在计算时也应当按照不同权重计算。由于很多现有方法并未注意子任务的权重独特性,因此存在权重僵硬问题。同时,传统匹配方法大多选择综合评价值最大的制造资源作为目标解,致使该方法存在一味追求制造资源综合评价指标值最大,但匹配结果并非最满足用户任务需求的问题,容易造成制造资源配置的浪费。这是因为传统方法很少从不同子任务的视角出发,考虑不同资源需求的差异,因而造成权重僵硬和资源配置浪费。除此之外,传统遗传算法在优化过程中无法预判优化进度,使得最终方案存在局部最优的情况。上述问题导致印刷装备网络协同制造平台下的资源配置方案往往并非最优方案,这就影响了印刷装备网络协同制造的协同效率,阻碍了产业网络协同制造模式转型升级的进程。

针对以上问题,笔者从子任务资源需求差异视角出发,建立制造资源评价指标体系和制造任务约束体系,针对不同子任务在不同约束下的取值,计算得到评价指标权重,以解决权重僵硬问题。将制造资源指标与制造任务约束的最大匹配度作为目标函数,解决资源配置浪费问题。结合莱维飞行改进的遗传算法,避免寻优过程中过早陷入局部最优的问题。为了简化研究内容,这里将制造资源界定为被云平台虚拟化的供应商企业,不再对制造资源的建模和分类进行更深入的研究。

1 问题描述

1.1 印刷装备网络协同制造平台下资源匹配流程

在印刷装备网络协同制造模式下,印刷装备龙头企业运用物联网、云计算等新一代信息技术构建印刷装备网络协同制造平台。该平台能够将处于不同空间的印刷装备制造企业(平台的成员企业)的制造资源通过虚拟化手段集中起来。需求方将任务发布在平台上,平台对任务进行分解,并匹配相关的制造资源。

印刷装备网络协同制造平台资源匹配流程:制造资源虚拟化阶段,平台方将供应商企业的制造能力虚拟化为制造资源R(=1, 2, ...,),对相关平台型指标赋值打分,将信息存储于数据池中;任务分解发布阶段,在任务发布方发布某订单后,印刷装备网络协同制造平台对订单进行分解,形成若干个子任务Z(=1, 2, ...,),并将子任务返回任务发布方,发布方对子任务进行筛选,保留发布方自行完成和具有长期合作伙伴的子任务,将进行网络协同制造的子任务上传到平台,并填写相关约束(、、、);任务筛选阶段,平台方将子任务的相关信息发送给制造资源提供方,提供方可以根据自身生产状态选择合适的子任务,并上传自主型的指标值(T、Q、C、S),选择子任务,上传的制造资源形成了制造资源集G(=1, 2, ...,);制造资源匹配阶段,通过匹配模型和算法将制造资源集中的制造资源与子任务进行匹配,并将最优匹配方案发送给制造资源提供方,制造资源提供方提供相应服务,即执行相应的制造任务。

1.2 制造资源评价指标体系

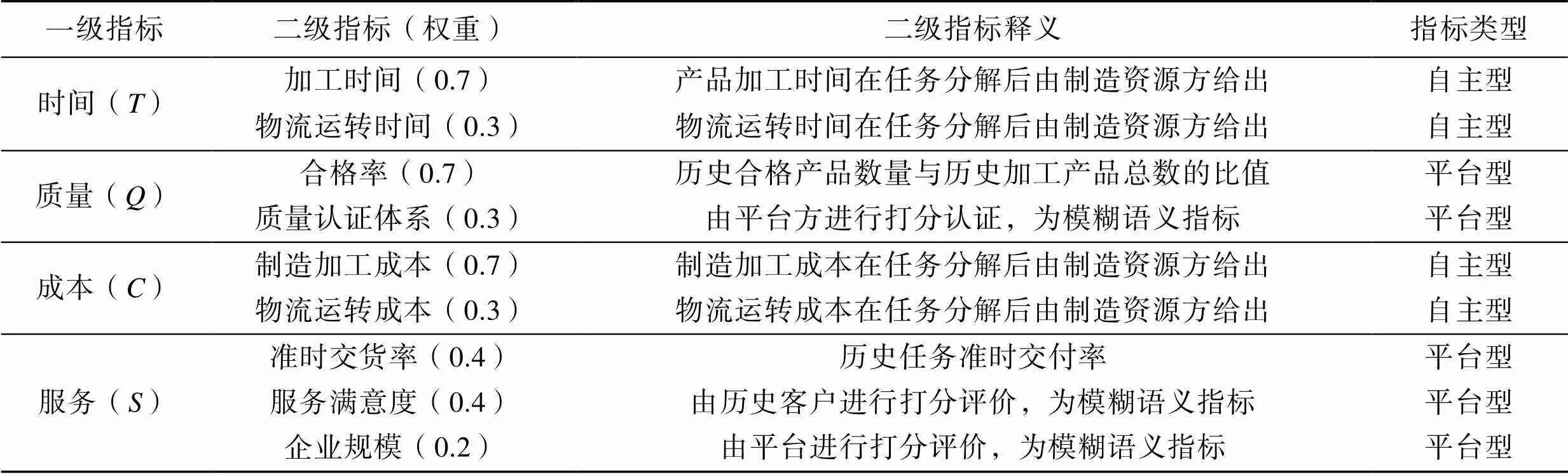

印刷装备网络协同制造平台制造资源评价指标体系是进行制造资源筛选和优选的关键。考虑到计算的简便性和经典性,这里采用、、、四大一级指标。二级指标参考前人的研究[11-12],得到制造资源指标体系,如表1所示。

二级指标分为平台型、自主型2种类型。平台型的指标由平台方负责评估打分,自主型的指标由制造资源提供方在子任务分解后填写预估值。其中,语义类的指标需要进行模糊打分处理,所有指标都需要进行归一化处理后,再进行后续匹配计算。各个二级指标权重由专家打分获得,为固定值,且一级指标下的各二级指标权重之和为1。

表1 制造资源指标体系

Tab.1 Manufacturing resource index system

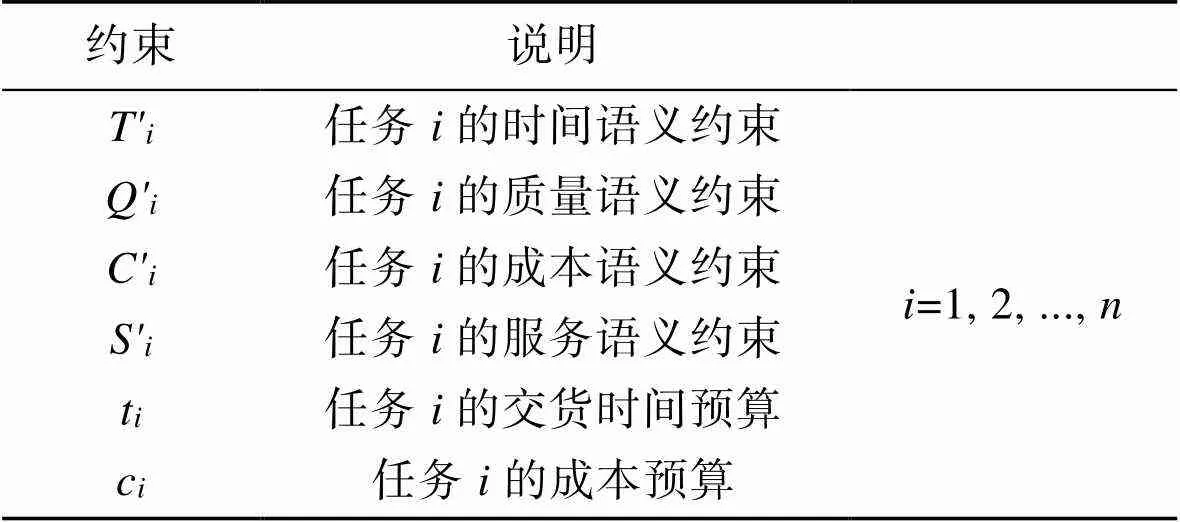

1.3 任务语义约束体系

任务语义约束体系是针对传统方法存在的取值权重僵硬问题提出的解决思路,约束指标与资源评价指标具有对应关系,见表2。其中,为时间约束(time)、为质量约束(quality)、为成本约束(cost)、为服务约束(service)。任务发布方对不同子任务的4个指标进行模糊打分,根据4个模糊语义,通过层次分析法计算得到该子任务的4个一级指标权重;和为确定值,为制造资源提供方提供参考和设置匹配算法约束条件。

表2 子任务约束

Tab.2 Subtask constraint

2 莱维飞行-遗传算法优选模型

2.1 指标数据处理

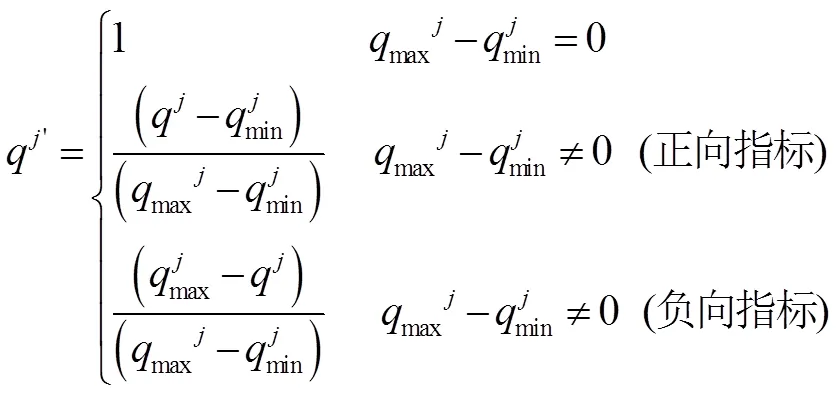

2.1.1 数据归一化

鉴于所列评价指标存在单位和数量级的差异性,为确保评价过程的一致性和公平性,这里引入归一化公式进行规范化处理,见式(1)[13]。

式中:q为评价指标;qmax为评价指标的最大值;qmin为评价指标的最小值;q'为归一化后的值。同时,对正向指标和负向指标进行不同处理,1、2、1、2、3为正向指标,1、2、1、2为负向指标。

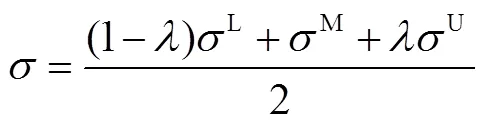

2.1.2 数据去模糊化

采用三角模糊数来表达具有模糊性质的评价指标。语义变量有低、中、高、极高4个档次,对应的三角模糊数为(0, 0.25, 0.5)、(0.25, 0.5, 0.75)、(0.5, 0.75, 1)、(0.75, 1, 1)。首先,将各个相关模糊指标转化为三角模糊数,然后再将其转化为数值。表示三角模糊数期望值,L、M、U分别为指标的下、中、上值,表示风险态度,取0.5表示中立,见式(2)。

2.2 目标函数的建立

2.2.1 指标权重计算

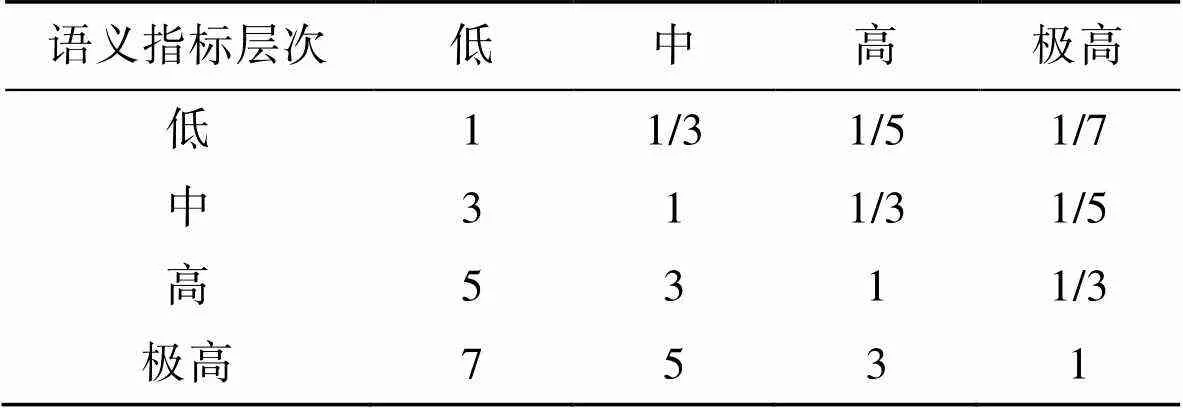

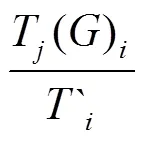

每个子任务都具有不同的约束要求。在任务发布方给出子任务语义约束时,根据层次分析法、语义指标层次、判断矩阵(表3),即可得到子任务各项指标的权重ω(TQCS)。

表3 语义指标层次及判断矩阵

Tab.3 Semantic index hierarchy and judgment matrix

2.2.2 最大匹配度

印刷装备网络协同制造平台的制造资源配置问题是一个涉及多方协同和优化的复杂过程。这一过程主要由服务使用方驱动,平台方负责协同优化,服务提供方则负责执行具体的制造任务。在这种模式下,平台方扮演着关键角色,它需要根据任务需求,在众多可用的制造资源组合中,选取综合评价值最高的服务组合作为最终的配置结果。这里稍加改进,结合前文任务指标语义约束,将制造资源指标值与子任务约束值的最大匹配度作为目标函数,取代传统指标以综合评价值最高为目标函数。定义印刷装备网络协同制造平台下资源匹配的最大匹配度函数为(MD),见式(3)。

同时,对式(3)中质量和服务的指标值与约束值匹配度进行以下处理:在实际计算中,如果计算结果不大于1,则按实际计算结果代入式(3)进行计算;如果实际计算结果大于1,则将1作为质量匹配度/服务匹配度代入式(3)进行计算。这样可以使质量与服务的匹配度对最终结果的影响受到限制,避免了配置结果的制造资源质量与服务水平远超任务需求所带来的时间延长和成本提高的情况,进而减少了资源配置的浪费,提升了整体的资源利用率。

2.3 莱维飞行-遗传算法

面向订单任务的印刷装备网络协同制造平台资源优化配置的研究目标是为制造任务输出最大匹配度的制造资源序列,属于典型的NP-hard问题。这类问题的计算具有极高的复杂性,难以在多项式时间内找到最优解。粒子群算法、蚁群算法、模拟退火算法、遗传算法和神经网络算法都是目前广泛用于解决NP-hard问题的智能优化算法。这些算法各有特点,适用于不同的问题场景。

遗传算法(Genetic Algorithm, GA)由美国学者John Holland在20世纪70年代首次提出[14]。该算法的核心思想源于自然界中的生物进化规律,根据达尔文的生物进化论中关于自然选择和遗传学原理而来。遗传算法通过模拟生物进化过程来寻找问题的最优解,这种模拟计算模型在优化问题中展现出强大的搜索能力[15]。

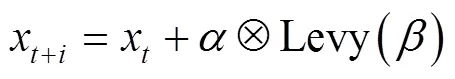

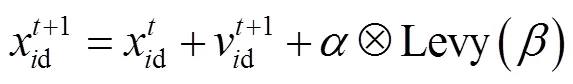

张慧平等[16]将莱维飞行(Levy-flight)特征与遗传算法相结合,以改进传统遗传算法。这里使用此算法来解决印刷装备网络协同制造平台资源配置问题,并结合算例进行验证。莱维公式见式(4)。

式中:为步长,可控制搜索范围。

采用的位置变化公式见式(5)。

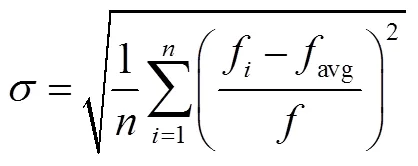

利用群体目标函数标准差反映所有粒子的收敛程度,其定义见式(6)。

式中:f为第个粒子的目标函数值;avg为整个群体粒子的目标函数平均值;为整体归一化定标因子。

2.4 算法求解步骤

1)编码。采用整数编码方法建立染色体数量与云制造资源优选组合的映射关系。个子任务(1, …, Z),每个染色体内包含的个基因与个子任务对应。然后,将每个子任务匹配到候选制造资源集合(1{…},…,G{…})中,最终形成个与子任务对应的候选服务组合,每个包含(=1, 2, 3, …)个待选制造资源。

2)种群初始化。定义染色体的数量为,制造子任务的数量为,子任务的序号为,最大迭代次数为,交叉概率为a,变异概率为b,以及莱维飞行的初始参数等,输出种群初始矩阵。

3)设置适应度函数。这是遗传算法进化的驱动力和自然选择的标准。

4)设定算法停止规则。

5)莱维飞行。实施莱维飞行搜索机制。

6)交叉和变异操作。根据概率a、b,使染色体交叉或变异,生成新矩阵。

7)计算资源组合集合的适应度,确定当前代最优染色体。

8)判断是否满足停止规则。若不满足,则继续循环。若满足,则再次计算适应度,找出最优解。

9)算法结束。

3 算例验证

3.1 算例描述

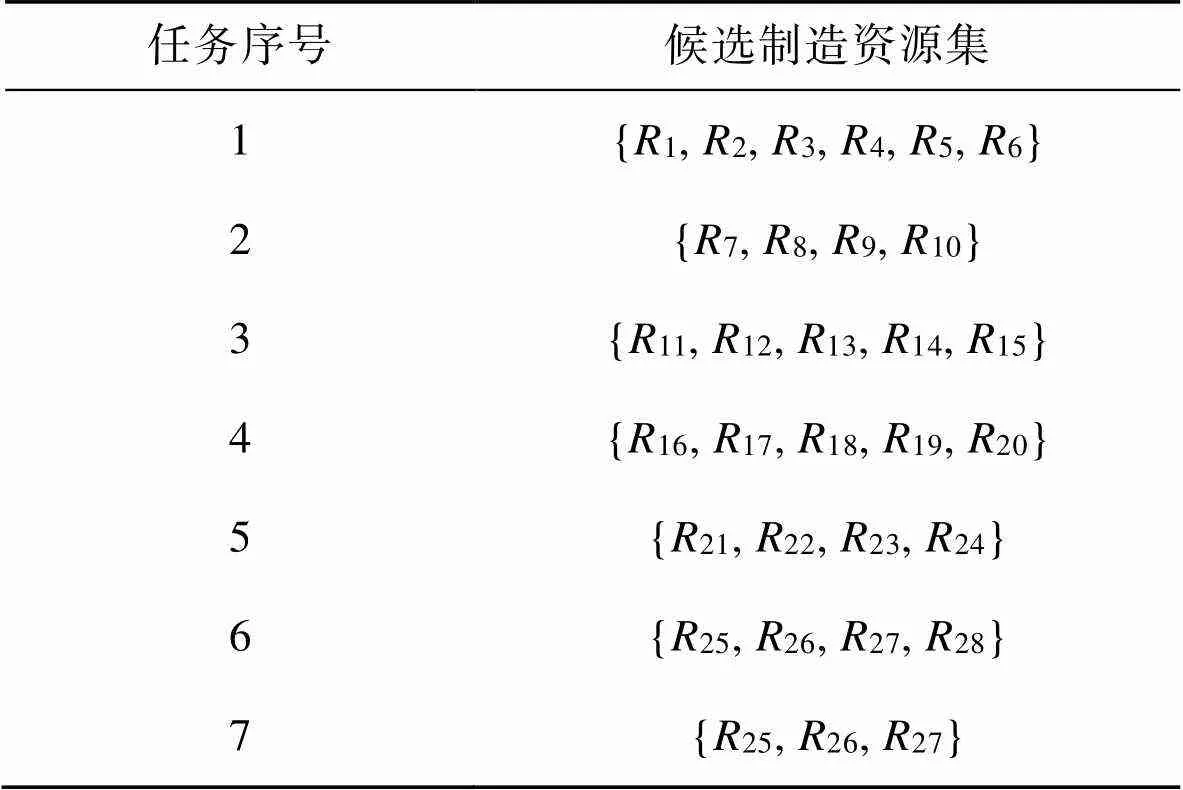

以陕西北人印刷机械有限责任公司发布的一台凹版印刷机订单为例,此订单被平台分解为导向辊、墙板、供墨系统、刮刀、齿箱、烘箱、风机、伺服电机、控制系统等子任务。其中,导向辊、墙板等子任务由该企业自行生产制造,最终反馈至平台需要匹配制造资源进行协同制造的子任务约束及其预算如表4所示。预算相关数据由企业技术人员提供,同时根据表3数据采用层次分析法得到子任务指标的权重。筛选后的子任务制造资源集见表5。鉴于文章篇幅所限,这里仅展示印刷装备网络协同制造平台部分候选制造资源的评价指标信息,具体数据见表6。已对表6中所列数据进行了归一化及去模糊化处理,确保其准确性和可靠性。

表4 任务列表

Tab.4 List of tasks

表5 任务候选制造资源列表

Tab.5 List of task candidate manufacturing resources

3.2 验证与讨论

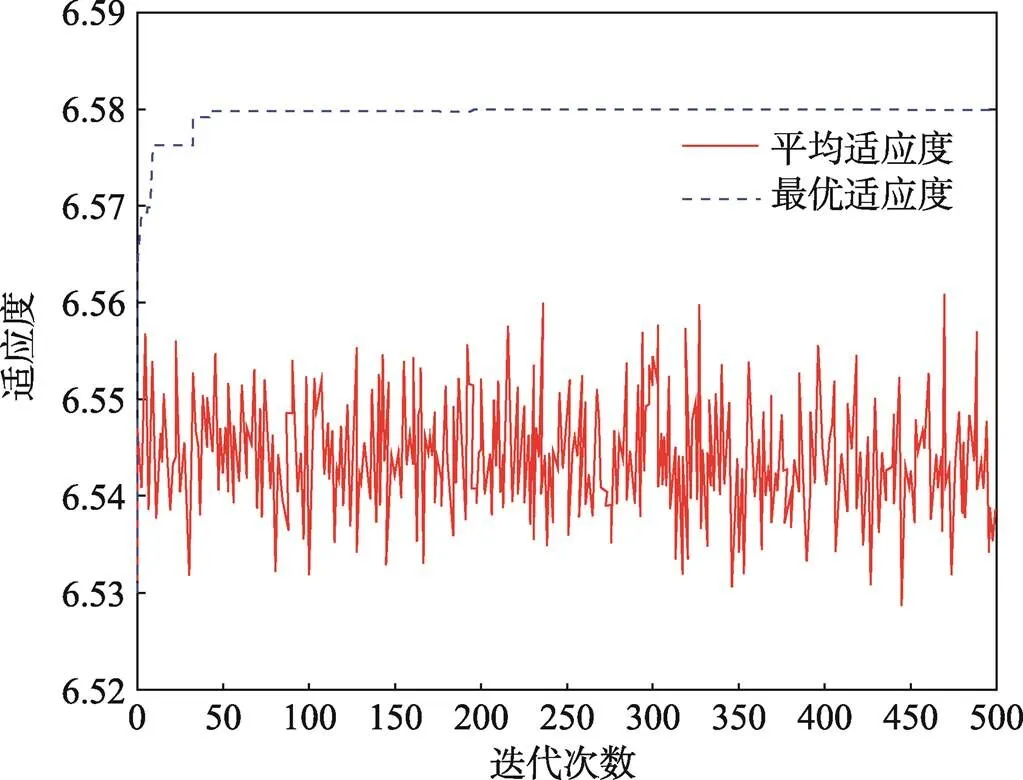

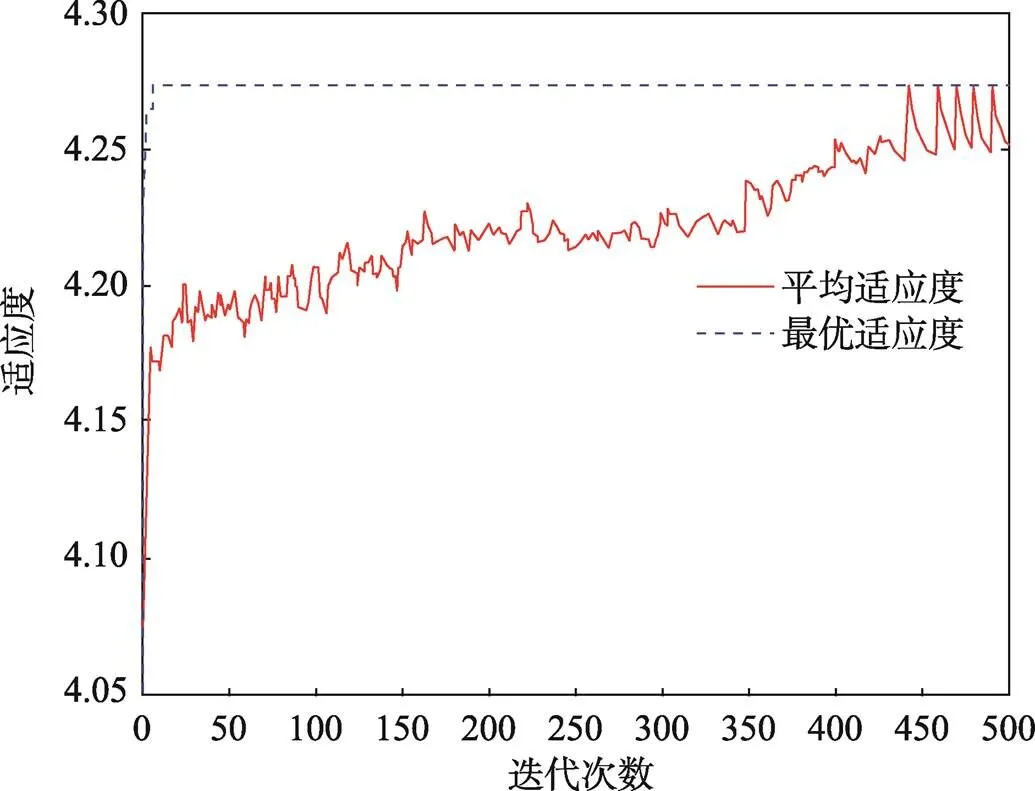

设定参数:=30,=7,最大迭代次数=500,交叉概率a=0.2,变异概率b=0.2,在莱维飞行内=1.5。设定约束条件:总成本不高于94万元,总时间不多于940 h。该约束条件由表5中各子任务成本与时间预算相加所得。如图1~2所示,莱维飞行–遗传算法最优适应度为6.58,传统遗传算法最优适应度为4.27。对比可知,莱维飞行–遗传算法的适应度更高、表现更好。

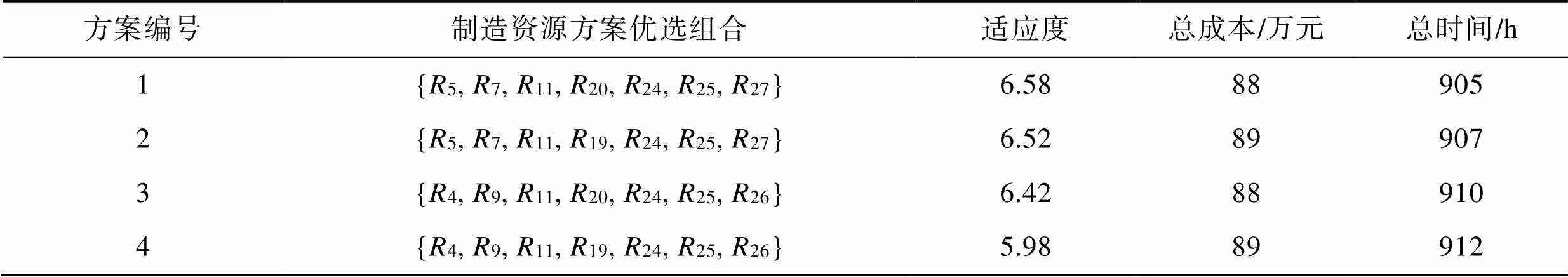

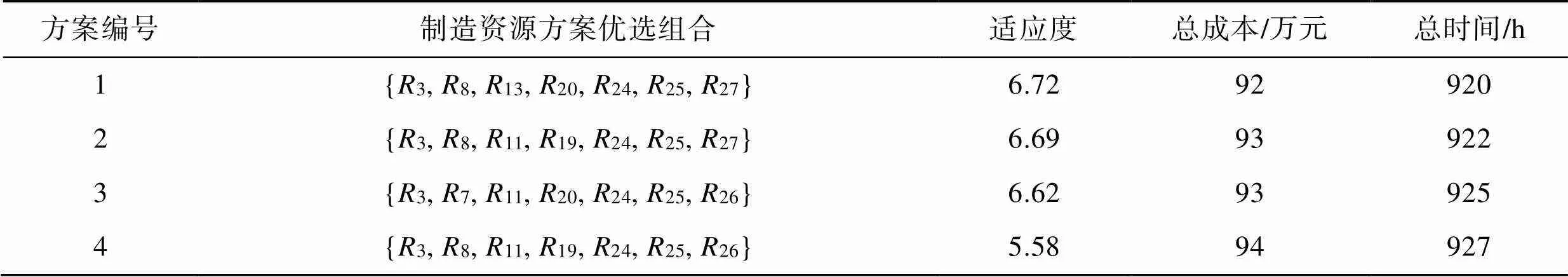

如表7所示,根据莱维飞行–遗传算法列出了4组最优方案。方案1~4的适应度分别为6.58、6.52、6.42、5.98,综合考虑可知最优方案为方案1。同时,以传统最大综合评价值为目标函数,在制造资源一级评价指标权重固定的情况下,通过莱维飞行–遗传算法得到适应度最高的匹配方案如表8所示。

对比表7和表8可知,虽然二者最优方案的适应度相差不大,但表7方案的时间更短、成本更低。对比结果可知,文中提出的考虑资源需求差异的印包设备网络协同制造资源匹配方法相较于传统的制造资源匹配方法,具有更好的寻优能力,得到了更合理的匹配方案。

表6 候选制造资源指标信息(部分)

Tab.6 Information of candidate manufacturing resources index (partial)

图1 莱维飞行–遗传算法适应度曲线

图2 传统遗传算法适应度曲线

表7 制造资源优选结果

Tab.7 Optimization results of manufacturing resources

表8 制造资源优选结果

Tab.8 Optimization results of manufacturing resources

4 结论

基于目前包装印刷装备企业向网络协同制造模式转型的背景和趋势,从子任务资源需求差异视角出发,提出基于莱维飞行–遗传算法的网络协同制造资源匹配方法。首先建立了制造资源评价指标体系和制造任务约束体系,之后通过层次分析法计算各个子任务的专属权重,最终以制造资源和制造任务约束的最大匹配度为目标函数,采用莱维飞行–改进遗传算法进行寻优,最终的匹配结果具有更高的适应度和更低的成本。展望未来,随着印刷装备网络协同制造平台结构的不断完善,以及新一代物联网相关技术和信息的不断发展,制造资源评价指标的获取将会更加简便、精确,如何进行更为全面和更有针对性的指标体系构建及相关算法研究是下一步研究方向。

[1] 张朝阳, 徐莉萍, 张增强, 等. 基于改进遗传算法的导向辊生产调度方法研究[J]. 包装工程, 2022, 43(19): 208-215. ZHANG C Y, XU L P, ZHANG Z Q, et al. Research on Production Scheduling Method of Guide Roll Based on Improved Genetic Algorithm[J]. Packaging Engineering, 2022, 43(19): 208-215.

[2] 徐建伟. 推进产业深度融合发展 增强装备制造业核心竞争力[J]. 宏观经济管理, 2019, (11): 35-41. XU J W. Advance the Deep Integration of Industries Enhance the Core Competitiveness of the Equipment Manufacturing Industry[J]. Macroeconomic Management, 2019 (11): 35-41.

[3] 汪卫星. 云制造资源语义描述和服务匹配策略[J]. 重庆大学学报, 2017, 40(5): 1-6. WANG W X. Cloud Manufacturing Resources Semantic Description and Service Matching Strategy[J]. Journal of Chongqing University, 2017, 40(5): 1-6.

[4] 尹超, 夏卿, 黎振武. 基于OWL-S的云制造服务语义匹配方法[J]. 计算机集成制造系统, 2012, 18(7): 1494-1502. YIN C, XIA Q, LI Z W. Semantic Matching Technique of Cloud Manufacturing Service Based on OWL-S[J]. Computer Integrated Manufacturing Systems, 2012, 18(7): 1494-1502.

[5] LI M Z, YU B, HUANG C, et al. Service Matchmaking with Rough Sets[C]// Sixth IEEE International Symposium on Cluster Computing and the Grid (CCGRID' 06). IEEE, 2006: 8-130.

[6] 杨腾, 张映锋, 王晋, 等. 云制造模式下制造服务主动发现与敏捷配置方法[J]. 计算机集成制造系统, 2015, 21(4): 1124-1133. YANG T, ZHANG Y F, WANG J, et al. Initiative Discovery and Agile Configuration of Manufacturing Services for Cloud Manufacturing[J]. Computer Integrated Manufacturing Systems, 2015, 21(4): 1124-1133.

[7] 朱李楠. 云制造环境下资源建模及其匹配方法研究[D]. 杭州: 浙江工业大学, 2014: 58-88. ZHU L N. Research on Resource Modeling and Matching Method in Cloud Manufacturing Environment[D]. Hangzhou: Zhejiang University of Technology, 2014: 58-88.

[8] 汤华茂, 郭钢. 云制造资源虚拟化描述模型及集成化智能服务模式研究[J]. 中国机械工程, 2016, 27(16): 2172-2178. TANG H M, GUO G. Virtualization Descriptions and Integrated Intelligent Service Model of Cloud Manufacturing Resources[J]. China Mechanical Engineering, 2016, 27(16): 2172-2178.

[9] 康玲, 陈桂松, 王时龙, 等. 云制造环境下基于本体的加工资源发现[J]. 计算机集成制造系统, 2013, 19(9): 2325-2331. KANG L, CHEN G S, WANG S L, et al. Ontology Based Process Resource Discovery for Cloud Manufacturing[J]. Computer Integrated Manufacturing Systems, 2013, 19(9): 2325-2331.

[10] SHI K Q, LIU S H, ZHANG Z Q, et al. Modeling Method of Guide Roller Manufacturing Information Based on Ontology Modeling[C]// XU M, YANG L, ZHANG L, et al. China Academic Conference on Printing and Packaging. Singapore: Springer, 2023: 420-424.

[11] 尹超, 许加晟, 李孝斌. 基于NSGA-Ⅲ算法的云制造服务组合优选方法[J]. 计算机集成制造系统, 2022, 28(4): 1164-1176. YIN C, XU J S, LI X B. NSGA-Ⅲ Based Service Composition Optimization Method in Cloud Manufacturing[J]. Computer Integrated Manufacturing Systems, 2022, 28(4): 1164-1176.

[12] 潘燕华, 王克, 王平. 云计算环境下复杂产品价值链合作伙伴选择研究[J]. 计算机集成制造系统, 2021, 27(12): 3651-3658. PAN Y H, WANG K, WANG P. Partner Selection of Complex Product Value Chain in Cloud Computing[J]. Computer Integrated Manufacturing Systems, 2021, 27(12): 3651-3658.

[13] 龚小容. 云制造环境下机床装备资源动态服务关键技术研究[D]. 重庆: 重庆大学, 2018: 23. GONG X R. Research on Key Technologies of Dynamic Service of Machine Tool Equipment Resources in Cloud Manufacturing Environment[D]. Chongqing: Chongqing University, 2018: 23.

[14] ROSTAMI M, MORADI P. A Clustering Based Genetic Algorithm for Feature Selection[C]// 2014 6th Conference on Information and Knowledge Technology (IKT). IEEE, 2014: 112-116.

[15] WANG Z Z, SOBEY A. A Comparative Review between Genetic Algorithm Use in Composite Optimisation and the State-of-the-Art in Evolutionary Computation[J]. Composite Structures, 2020, 233: 111739.

[16] 张慧平, 刘广源, 吕浩伟, 等. 云建造平台下面向任务的建造装备配置算法研究[J]. 土木工程学报, 2023, 56(9): 168-177. ZHANG H P, LIU G Y, LYU H W, et al. Research on Task-Oriented Construction Equipment Configuration Algorithm Based on Cloud Construction Platform[J]. China Civil Engineering Journal, 2023, 56(9): 168-177.

Resource Matching Method for Collaborative Manufacturing of Printing Package Equipment Network Considering Differences in Resource Demand

WANG Bozhao1a, CHEN Juhong1a*, LI Yanfeng2,XI Darun2,JIAO Feiqiang2, LIU Shanhui1b

(1. a. School of Economics and Management, b. Faculty of Printing, Packaging Engineering and Digital Media Technology, Xi'an University of Technology, Xi'an 710048, China; 2. Shaanxi Beiren Printing Machinery Co., Ltd., Shaanxi Weinan 714000, China)

The work aims to provide an effective method for the matching of manufacturing resources in the collaborative manufacturing of packaging and printing equipment network to solve the problems of dispersed manufacturing resources, lack of industrial coordination and low efficiency. From the perspective of different subtask resource demand difference, a manufacturing resource evaluation index system and a manufacturing task constraint system was built based on TQCS to calculate the weight of different subtasks with resources and task maximum matching degree as the target function, to propose a matching method for network collaborative manufacturing resources based on the levy flight genetic algorithm. The improved resource matching method could get lower cost and shorter time than the traditional method, and the improved genetic algorithm has higher optimization ability than the traditional genetic algorithm. Compared with the traditional method, the manufacturing resource matching method proposed in this paper has more reasonable objective functions, more objective weight values and better optimization ability, and can get a more reasonable manufacturing resource matching scheme.

printing package equipment; collaborative manufacturing; resource matching; genetic algorithm; levy flight

TH166;TB486

A

1001-3563(2024)09-0225-07

10.19554/j.cnki.1001-3563.2024.09.029

2023-06-26

国家重点研发计划(2019YFB1707201)