基于时间尺度的发动机起动控制策略

2024-05-16赵奕凡侯财辉王东韦广龙吴浩东

赵奕凡、侯财辉、王东、韦广龙、吴浩东

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

随着我国碳达峰和碳中和的目标明确,降低汽车的油耗和污染物的排放,是汽车工业发展的重要方向之一[1],这也将进一步推动我国新能源和混动汽车市场持续发展。《节能与新能源汽车路线图2.0》的发布揭示了混动汽车市场仍然蕴藏着巨大的发展空间。在当前新能源汽车快速发展的背景下,混合动力汽车作为一种过渡性的技术,在节能减排、降低能耗、提升动力性能等方面具有独特优势。随着技术不断创新和成本不断下降,混动汽车将继续在汽车市场中扮演重要角色,为我国节能减排和能源结构调整作出重要贡献。

混合动力汽车的驱动系统是由传统内燃机和电力驱动系统组成,通过先进的车辆控制系统,将传统内燃机的工作区间和起停进行调节,实现节能减排的目标[2-3]。混合动力汽车的能量来源有发动机和动力电池,故混动车需要在驾驶循环中动态调整动力电池的电量和发动机工作时间。

本文研究基于一种“P2+P4”构型的混动汽车发动机启停控制策略[4],此架构下发动机的起动依靠离合器输出的扭矩实现,而通常离合器输出的扭矩是按照预设的曲线输出,即离合器输出的扭矩也是固定。而随着混合动力车辆的使用,发动机的静态阻力矩和离合器传递特性等都可能发生变化,离合器输出固定的扭矩,可能会导致发动机起动失败,从而使得混合动力车辆需要进行发动机的多次起动,带来混合动力车辆的起动驾驶性差的问题。本文将使用时间尺度方法,动态调节发动机起动时间和扭矩,达到优化发动机起动驾驶性不一致问题。

1 混合动力系统结构

混动系统通常按照电机分布位置不同来进行分类。如图1 所示,混动系统上通常有6 种电机的分布位置。P0:电机位于发动机前端皮带上。P1:电机位于发动机曲轴上,与发动机刚性连接。P2:电机位于发动机与变速器之间,位于离合器之后。P3:电机位于变速器输出端,与发动机共享一根轴,同源输出。P4:电机与发动机轴分离,通常用于驱动无动力的车轮[5]。

图1 混合动力系统结构

本文研究的混合动力系统结构为“P2+P4”结构,发动机、K0 离合器、P2 电机和AMT 变速器安装在前轴,P4 电机安装在驱动后轴,K0 离合器安装在发动机和P2 之间,P2 和AMT之间没有离合器,P4 固定安装在后轴上。混合动力系统的结构如图2 所示。

图2 “P2+P4”混合动力系统结构

通过这种“P2+P4”混合动力系统结构的设计,可以实现前后轴的混合动力驱动,有效提高车辆的动力性能和燃油效率。该系统将发动机、电机和变速期等关键部件合理配置在车辆的前后轴上,通过各种部件之间的协调配合,实现更加灵活高效的动力输出和能量利用,为车辆提供更为可靠和高性能的动力支持。

2 发动机起动控制

2.1 发动机起动类型

本论文研究的“P2+P4”架构混合动力系统中,发动机起动方式共包括3 种方法,分别是12 V 起动、空挡起动和滑摩起动。

首先是12 V 起动,这种起动方式适用于环境温度极低或高压系统失效的情况,例如电机或动力电池失效。起动条件要求车辆处于静止状态,离合器处于打开状态,离合器不传递扭矩。当起动完成后,离合器将参与传递扭矩的功能。

其次是空挡起动,该起动方式适用于变速器处于空挡状态时起动发动机。在起动过程中,电机以转速调节模式运行。当转速接近目标转速并且离合器完全闭合且转速差消除时,退出空挡起动过程。

最后是滑摩起动,这种起动方式适用于车辆行驶中需要起动发动机的情况。在滑摩起动过程中,需要通过增加K0 离合器的扭矩并通过电机来补偿该扭矩来起动发动机。混合过渡扭矩分配完成后,如果离合器完全关闭,则转换成功完成,发动机起动成功。

通过这3 种起动方式的灵活应用,能够满足不同工况下的起动需求,提高混合动力系统的可靠性和性能。这种起动方式的选择和切换,使得发动机能够在不同情况下高效起动,并实现平稳的动力输出和顺畅的驾驶体验。

2.2 发动机滑摩起动过程时序

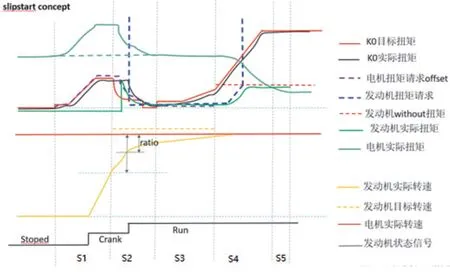

发动机滑摩起动过程时序图如图3 所示,滑摩起动可以分为5 个阶段,具体如下。

图3 发动机滑摩起动过程时序

2.2.1 S1 阶段

发动机转速拉升过程。在这个阶段中,通过加载离合器扭矩和P2 电机的扭矩补偿,使得发动机转速迅速提升至目标转速,以确保轮端扭矩平稳无突变。同时,根据发动机转速发送喷油点火指令给发动机管理系统(Engine Management System,EMS)。

2.2.2 S2 阶段

离合器打开的过程。在这一阶段,根据发动机与电机之间的转速差阈值查表,开始逐渐打开离合器,并根据转速差值动态调节离合器扭矩,以确保发动机转速平稳爬升。

2.2.3 S3 阶段

转速同步的过程。通过发动机与电机的转速差值,在表格中获取加载离合器扭矩以消除转速差,并为EMS 提供一定的扭矩,以确保转速的稳定性。

2.2.4 S4 阶段

离合器闭合的过程。在转速同步后,离合器扭矩会逐渐恢复至250 N·m,为下一步的阶段做准备。

2.2.5 S5 阶段

起动完成扭矩输出阶段。在这个阶段,起动过程完成,车辆转速稳定,各部件正常运作,起动扭矩输出到传动系统,确保车辆能够平稳起动并顺利行驶。

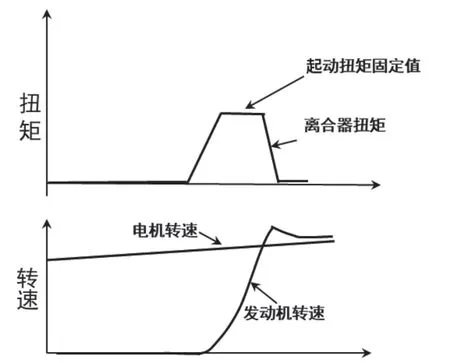

通过以上5 个阶段的流程控制和扭矩调节,滑摩起动过程能够实现发动机的有效起动,并保证起动过程的平稳性和可靠性。滑摩起动的S1 过程依赖离合器来传递起动扭矩到发动机, 目前起动发动机的离合器控制通常采用固定值起动过程如图4 所示,有以下缺陷。

图4 固定扭矩发动机起动控制策略

(1)发动机的静态阻力矩存在散差,不能保证起动驾驶性一致。

(2)随着车辆的使用,发动机的静态阻力矩和离合器传递特性等都可能发生变化,不能保证车辆整个使用寿命的起动驾驶性,甚至可能导致发动机起动失败。

2.3 基于时间尺度控制发动机起动方法

2.3.1 时间尺度计算

基于时间尺度控制发动机起动的核心原理是发动机起动扭矩自学习,通过对每次发动机起动时间进行监控从而决定下次起动是否增加或者减少起动扭矩,使发动机起动过程更加的平稳。起动时间进行监控,当离合器扭矩大于一定值且起动过程处于S1阶段时开始计时;当发动机转速达到一定转速且起动过程处于S1阶段时计时结束。

取得起动时间后,我们定义最大容忍时间和最低容忍时间(认为起动时间过长或者过短),利用实际测得的起动时间和容忍时间做差就得到了起动时间差,起动时间差除以时间尺度单位就得到了时间尺度。时间尺度方程式如下。

式中:Gu和Gd分别表示起动过长和过短的时间尺度;Ta为起动时间,Tmax为最大容忍时间,Tmin为最低容忍时间,Tu为单位时间尺度。

2.3.2 起动扭矩自学习

起动扭矩自学习的核心包括起动扭矩计算、各温度下时间尺度系数K的更新以及各温度下初始起动扭矩的更新。

首先,系统将读取发动机冷却液温度以及各温度对应的初始起动扭矩数值,根据当前温度在温度坐标中的位置计算出下次起动时的扭矩偏差。这个偏差值将用于调整下次起动时的实际扭矩,以提高起动效率和顺畅性。

其次,时间尺度系数K值的更新是根据上次起动后剩余的K值加上当前起动后计算的Gu(正向误差)或者Gd(负向误差)。系统会判断这个更新后的K 值是否超过了容忍系数,如果超过了,则会更新对应温度下的初始起动扭矩数值;如果未超过容忍系数,则不会进行更新操作。

最后,在系统下电时,K值和各温度下的初始起动扭矩数值将被保存在内存中,以便下次起动时能够快速调用和应用。

这种起动扭矩自学习系统通过动态更新扭矩和系数数值,实现了对起动过程中各项参数的自适应调整,从而提高了起动性能和稳定性,为用户提供更加舒适和高效的驾驶体验。K值和起动扭矩计算公式公式如下。

式中:Ki为各个发动机水温下时间尺度值,KLin为上一次存储时间尺度值,Tmp为发动机水温值,Kmax为最大容忍系数K值,Kmin为最小K值容忍系数,Mt为各个温度下起动扭矩,MLin为存储的学习初始起动扭矩,MΔ为起动学习偏移扭矩。

2.4 试验验证与结果分析

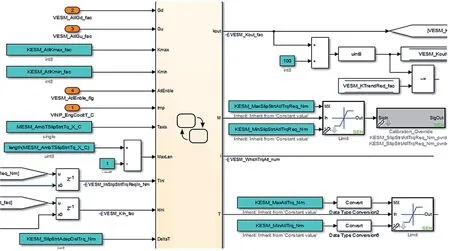

基于MATLAB 搭建整车控制器模型和发动机起动控制模块,将软件集成并烧录到整车控制器上进行测试验证,模型搭建如图5所示。将最大起动容忍时间设置为0.37 s,最小起动容忍时间为设置0.29 s,单位时间尺度设置为0.30 s,最大时间容忍系数设置为4,最小时间容忍系数设置为-4,起动学习偏移扭矩设置为5 N·m。

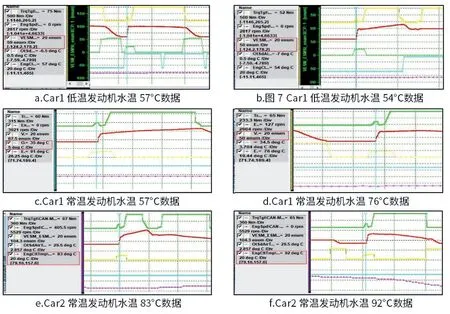

图5 离合器扭矩自学习模型实例

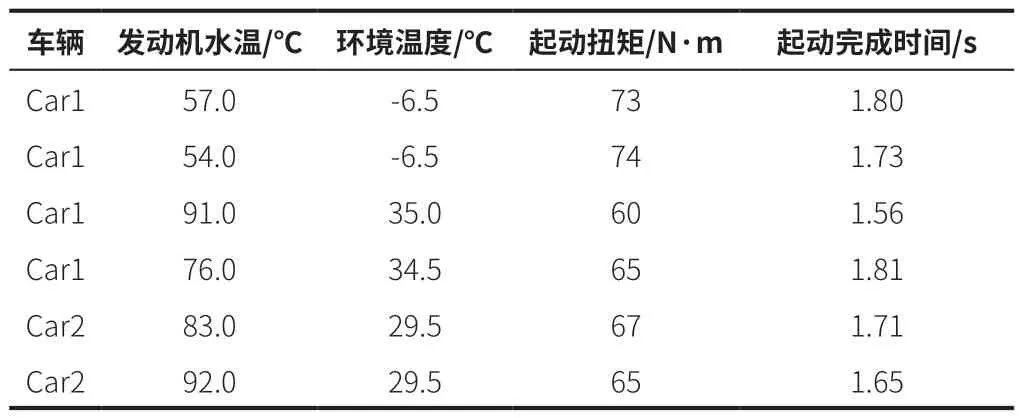

本研究在“P2+P4”混动车型上进行常温和低温下发动机滑摩起动对比试验,并且在不同车型上进行对比试验,结果如表1 所示。从表1 的结果对比和图6 的数据来看,发动机滑摩起动过程中会根据发动机水温和单次起动时间动态调整起动时离合器输出扭矩,达到减少起动时间的效果和起动过程时间表现一致性的效果。

表1 发动机滑摩起动实车测试结果

图6 对比试验数据

3 结束语

通过对“P2+P4”构型的混动车型发动机起动过程进行分析,确认了发动机滑摩起动过程中会影响起动时间的因素是离合器滑摩扭矩。通过引入时间尺度的度量方法,将发动机滑摩起动过程离合器扭矩根据时间尺度进行自学习。通过自学习公式建立模型,在整车控制器控制中实现了离合器扭矩自学习功能,并验证通过。