汽车皮纹的外观质量控制

2024-05-16韦仁鲜蒋连贵廖春艳

韦仁鲜、蒋连贵、廖春艳

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

在汽车工业中,皮纹加工工艺是一种常见的表面处理技术,它赋予汽车表面类似皮革、织物等独特的纹理和质感;而不同的皮纹纹理可以展现不同的风格和个性,提升了汽车的美观度的同时,也增强了汽车表面的舒适性和耐用性;并且皮纹工艺在整车开发中成本占比低,在汽车内外饰中应用广泛,包括仪表板、门板、立柱、蒙皮等部位,对整车外观质量品质感影响极大。

1 皮纹的定义和外观质量要求

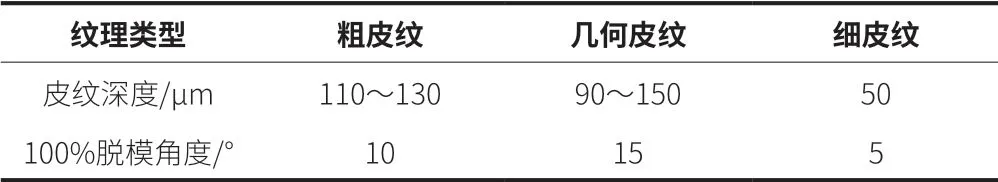

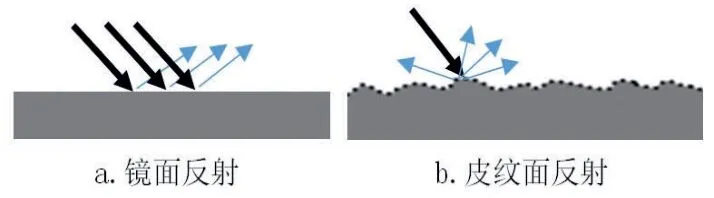

皮纹是指通过腐蚀、激光等加工工艺在模具表面复刻出类似皮革、面料等几何形态或象形形态的纹理效果。汽车皮纹通常分为:粗皮纹、细皮纹和几何皮纹[1](图1)。

图1 皮纹类型

图1 皮纹类型

粗皮纹:手感圆润,能够遮盖缺陷并统一装饰风格,通常用于主纹理。

细皮纹:其效果仿磨砂,手感细腻,能提升感知质量。

几何皮纹:则具有规则或者半规则效果,有明显的方向性、视觉冲击强,以突显亮点和营造科技感,常用于装饰纹理。

综合皮纹纹理的特性、外观装饰作用以及遮蔽缺陷作用,良好皮纹外观质量评价包括:清晰的纹理细节,良好的层次感,合适、均匀的光泽度、良好的耐刮擦性,不存在明显的外观缺陷(比如飞边、拉伤、焊印、花斑、虎皮纹等)。

2 皮纹开发中的外观质量控制

汽车皮纹外观质量开发通常包含模具开发、皮纹前确认、皮纹加工和皮纹后认可几个阶段。

2.1 模具开发

皮纹件模具开发前需要确认模具脱模角度、分模线位置、浇口形式及位置等。

模具脱模角度直接影响皮纹深度。脱模角度不足时会拉伤纹理,一般的解决措施是将皮纹做浅,这会导致皮纹深度差异。因此为避免皮纹后出现拉伤缺陷,皮纹零件模具需要满足一定的脱模角度。而脱模角度的大小与塑料的性质、收缩率、零件几何形状和壁厚均匀性有关。比如硬质塑料比软质塑料脱模斜度大;形状复杂或成型孔较多的塑料需较大的脱模斜度。通常纹理深度和脱模角度关系如表1。

分型线及浇口的设计不能影响零件的外观质量,分型线不能出现段差、飞边等问题。分型线设计原则上不能在A 面上,而由于零件结构导致A 面出现分型线或者滑块/镶块夹线的情况时,分型线不允许拉伤或者分型线台阶刮手。浇口的结构设计要便于切除浇口,浇口位置也应尽量放在装车位置不可见面处。浇口的数量应有利于优化熔接痕,或使熔接痕产生于零件不重要表面。

皮纹件模具开发时原则上不允许有烧焊的出现,烧焊避免不了时,比如有小沙孔,则需要用激光补焊。而大面积补焊时建议用于钢材一致的氩弧焊,焊后需要进行回火处理,否则容易出现烧焊和非烧焊区域纹理、光泽差异问题。当然模具钢材、模具抛光度也会影响皮纹外观质量,需要按照模具开发定义要求控制。

2.2 皮纹前确认

皮纹前确认包括皮纹前纹理验证、光板件认可和皮纹区域划分。

2.2.1 皮纹前纹理验证

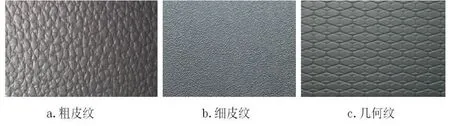

皮纹前纹理验证主要分析纹理的可行性,包含皮纹花斑表现、光泽表现、耐刮性能和特殊造型验证等。通常按照外观配置图定义的工艺要求复制样板验证,复制的样板确认及调整建议需要与设计师一起确认,直到纹理效果达到设计效果并且满足外观质量要求。比如图2 所示的纹理耐刮擦性确认,圆柱面纹理不耐刮,优化成圆球面纹理,耐刮擦性更好。

图2 纹理耐刮擦性

2.2.2 光板件认可

光板件认可的目的,是通过检查光板件外观质量,确认模具状态是否达到皮纹腐蚀要求。为便于识别光板件外观缺陷,用于评估的样件必须用黑色粒料生产,并且不允许对表面进行注塑以外其他工艺的处理(如喷漆或抛光处理等)[2],也不能修整浇口和飞边,以便确认浇口位置的设置是否满足外观质量的要求。除关注光板件的表面质量,如飞边、断差、刀痕、拉伤和砂眼等问题外,还需要关注分型线精度是否能达到皮纹腐蚀后的外观质量要求。一般对于粗皮纹,皮纹深度大于120 μm 的,分型线台阶高度不大于100 μm;对于细皮纹,皮纹深度为30 ~50 μm 的,分型线台阶高度一般要求为30 ~50 μm。若零件的模具设计存在多个模腔,每个模腔的零件均需要提交进行光板件评估。

2.2.3 皮纹区域划分

皮纹区域划分主要目的,是将外观配置图中定义的每个零件皮纹样式及区域准确明白地标示在样件上,以便皮纹供应商准确按照要求准确加工皮纹。皮纹区域划分时需要明确以下项目。

(1)纹理方向:匹配零件纹理方向及深度应该保持一致。

(2)纹理深度要求:比如装车主视区域皮纹深度不得小于50%,存在皮纹深度变化的默认渐变过渡处理,不允许出现突变。

(3)光边要求:分模线和碰穿位区域需要确认是否留边距(如留边距常规边距范围为200 ~500 μm);而碰穿无边界或者分型边界不清晰,需定义出清晰的边界,并留出一定的腐蚀余量,用以保护分型线。

(4)R 角腐蚀区域确认。

皮纹区域划分一般在皮纹供应商现场组织召开,零件供应商需在皮纹区域划分前将2 套光板件提前发运至皮纹供应商处。皮纹区域划分时,会结合零件结构、脱模角度分析报告和零件匹配关系等,进行关键质量输入,以保证纹理最终外观质量达到要求,比如皮纹区域局部深度做浅的渐变处理方式。对于复杂曲面,需要切割纹纸以保证纹纸粘贴平整的,原则上不能出现纹理变形扭曲等要求。

2.3 皮纹加工

汽车皮纹加工工艺中广泛应用的是激光雕刻和药水腐蚀。

2.3.1 激光雕刻

利用激光设备的激光束将纹理精细的雕刻在模具表面上。激光雕刻的纹理风格多样性、设计自由度大。比如造型曲面变化大、几何科技和参数化特征时,一般选择激光加工更能保证纹理效果,但成本较高。

2.3.2 药水腐蚀

将需要的纹理图案通过网版印刷在膜片上,手工将膜片上的油墨转印到模具型腔,在酸液与钢材发生氧化反应时油墨会起到保护作用,使型腔上腐蚀与未腐蚀区域形成凹凸差异。药水腐蚀时存在纹理对齐或匹配要求的,为保证纹理一致性,相关的滑块、弹块、斜顶要求同步腐蚀,否则可能会出现明显的色差。零件表面存在多个纹理类型时,需要做好封贴保护。

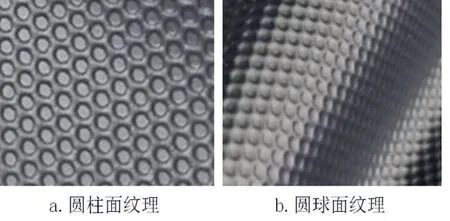

2.4 皮纹后认可

皮纹后认可主要评估零件纹理效果、外观质量是否达到设计意图/标准板要求。确认的内容包括:确认零件皮纹区域是否和画皮纹的区域一致;评估零件的皮纹样式、细节层次、纹理深度、方向和光泽是否与标准皮纹板一致;确认皮纹加工前的表面缺陷是否加重或减轻;皮纹无纹理拉伤、损伤、扭曲、拼接线和台阶等纹理缺陷。对于有匹配关系的零件,需要将相关的零件装配或者放在一起评估外观状态。因此用于评估的零件需是正式工装、生产线以及批准的材料进行生产得到的零件。若零件的模具设计存在多个模腔,每个模腔的零件均需要提交用于皮纹后评估。通常皮纹常见外观问题及影响因素如表2 所示。

表2 皮纹外观问题和影响因素

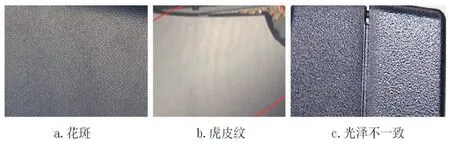

综上分析,皮纹光泽不一致和花斑问题的影响因素较多,整改周期长。光泽不一致问题通常是因为零件或总成零件存在高低光泽区域;花斑问题则是由于纹理单元格阴阳面问题,在产品上表现为分布不均的亮斑,实际也是纹理光泽差异的问题。因此,皮纹光泽问题影响因素多,是影响皮纹品质感主要问题之一。

2.5 皮纹光泽问题分析及控制

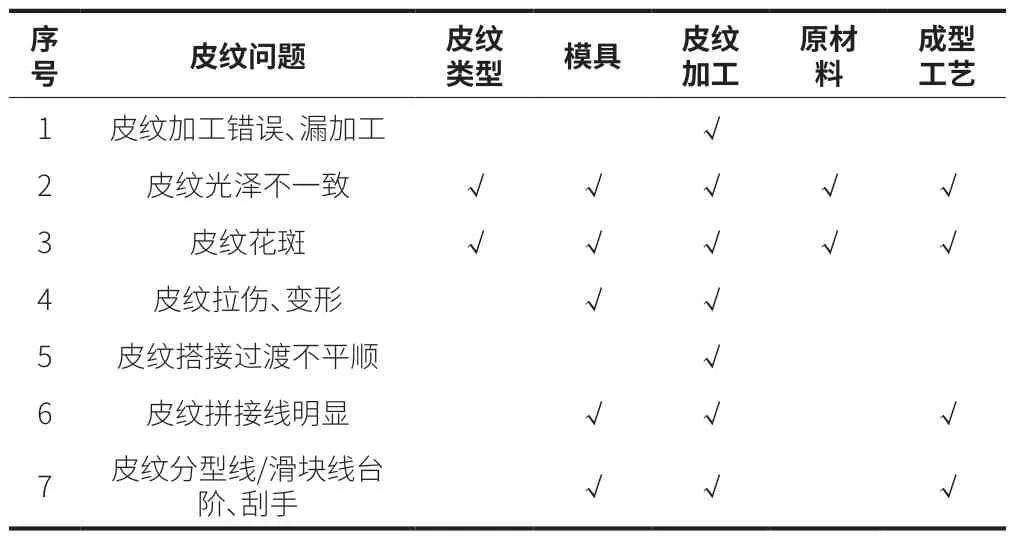

光泽度是指在规定的入射角下,试样的镜面反射率与同一条件下基准面的镜面放射率之比(图3)[3]。通常皮纹光泽评估方法是将皮纹样件与标准皮纹板比对,目视光泽均匀一致性。若目视无法判断是否可以接受,可用光泽仪进行测量,以60°的数据作为评价。

图3 光的反射

皮纹光泽问题分类如下(图4):①单个零件表面光泽度高,表现在零件上光泽高塑料感强;②单个零件表面光泽度低,纹理低反光效果,影响纹理耐刮性能;③零件表面光泽亮暗不均,表现在产品上花斑、虎皮纹,零件品质感差;④零件间光泽度差异大:光泽一致性差,品质感差。以下将从皮纹类型、产品结构、模具、原材料和成型工艺5 个主要方面进行分析对皮纹光泽的影响。

图4 各类光泽问题

2.5.1 皮纹类型

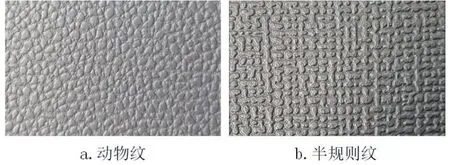

从模拟反光角度来说,同一个角度射入的光下,对于规则纹,在单元格侧面会产生同一角度的反射光,视觉上就会看到均匀的、有规律性的反光面。对于动物纹,每个单元格相对圆润,纹理连通性好;每个单元格不同角度的反射光相对类似,视觉上看到相对有规律性的反光面。对于半规则纹,单元格大小不一,皮纹深度一般要比皮革纹更深;每个单元格不同角度的反射光不同,从而产生不规律的亮暗面,产生的光泽差异就更明显,容易产生花斑问题。所以在纹理选择时需要考虑皮纹类型,如图5 所示,动物纹光泽优于半规则纹。

图5 动物纹与半规则纹光泽比对

2.5.2 产品结构

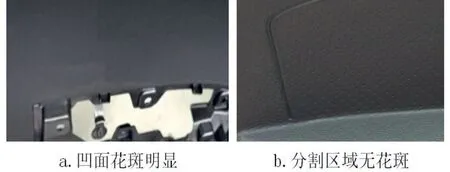

在皮纹加工工艺相同情况下,产品结构复杂、壁厚不均或凹面弧度小的产品,容易出现花斑、虎皮纹问题。而对于花斑问题,皮纹产品表面凹面结构比凸面结构的“花斑”视觉更明显。凹面结构易出现排气不良,并且纹理成型时包紧型芯的力大(又称:粘模),容易出现皮纹被困住而导致花斑问题。通常建议将“花斑”区域单独“分割”(图6),有效解决花斑问题。

图6 凹面和分割区域花斑对比

2.5.3 模具

对于皮纹模具表面而言,光泽问题属于皮纹单元格细节复制差异问题[4],属于皮纹复制不良问题。比如纹理间连接沟槽反光严重,微纹颗粒分布不均,会导致产品表面光泽不一致。此时一般对模具重新增加微纹或者重新喷砂处理。

对于模具设计而言,模具排气不良,浇口设计不足,熔体在充模过程中越容易产生不稳定流动,容易产生虎皮纹。例如,仪表板/后侧围饰板等复杂的零件花斑、虎皮纹问题,通常在原材料不变情况下,可适当增加注塑件的壁厚,改善模具排气、增加流道直径,扩大浇口尺寸或缩短单一浇口的充填距离,来改善虎皮纹问题。

2.5.4 原材料

不同的原材料所生产的零件表面光泽度不同[5],比如ABS、PC+ABS 光泽高,皮纹制作时,需要喷暗砂处理。原材料流动性差,产品背部结构多,注塑流程长溶体流动不稳定,容易在产品表面形成花斑、虎皮纹。而在相同的纹理和成型工艺条件下,原料中再生料或水口料加入过多,会影响熔体的均匀塑化,材料皮质感不强,也会导致皮纹光泽不良问题。

2.5.5 注塑工艺

塑料填充时,皮纹细节复制差异是花斑的直接原因。如果注射速度过快或注射时间过长,可能导致熔体在模具中流动不均匀,从而影响皮纹的清晰度和光泽度。而过高的熔体温度可能导致原材料分解变色,而过低的熔体温度则可能导致熔体流动性差,影响皮纹的清晰度。适当的压力和保压时间可以确保熔体在模具中充分填充和固化,从而获得更好的皮纹外观质量。

综上所述,在皮纹开发和加工完成后影响外观质量因素多。本文从开发阶段,皮纹开发流程、皮纹类型、零件结构、模具结构以及量产原材料质量和成型工艺等,简要分析出控制皮纹外观质量的影响因素,通过合理的质量控制,期望提升皮纹外观品质感。

3 结束语

随着汽车工业不断发展,人们对品质要求越来越高,而智能化、科技化的不断发展,纹理类型可能会更加丰富,纹理外观质量可迎来更多的可能性。因此在纹理设计和开发过程中,应重视皮纹件的质量控制和选材,以确保为用户提供高品质的汽车外观质量。以上仅是笔者对于汽车皮纹开发过程外观质量控制的一些粗浅认识,希望能与业内同行进行分享以及探讨。