石油化工管道设计中基于应力分析的柔性设计探讨

2024-05-12彭燕斌

彭燕斌

(中核华纬工程设计研究有限公司,南京 210019)

1 引言

近年来,随着社会的发展,对石油化工材料的需求不断上涨,一定程度上带动了石油化工管道工程的发展。 由于石油化工原料自身具备一定的不稳定性、危险性等方面的特点,对于管道运输安全以及运输效益有极高的要求, 一旦管道设计不合理,会带来极大的隐患。 在此情况下,国内外研究人员对管道设计方面的研究和分析从未停滞,并取得了一定成效。 本文以实际工程项目为例,针对管道应力分析、柔性设计问题展开探讨,以期为相关理论研究及实际工程项目提供参考。

2 石油化工管道应力分析

2.1 应力分析的作用

应力分析是针对管道强度和刚度控制要求而提出, 主要作用表现在以下方面。

1)确保管道应力满足相关标准要求,以此保障管道运输安全。

2)确保管道与其他设备相连的过程中,其作用力满足系统运行要求,保障设备运行安全。

3)通过管道应力分析,合理进行上部结构支吊架等的设计,保障支吊架及土建设计安全有效。

4)在管道运输过程中,可能会出现移位情况,造成支架脱落或管道碰撞,引发其他问题,通过应力分析能为后续弹簧等结构的选型和设计提供可靠支持[1]。

2.2 管道应力分析

在进行管道应力分析前, 应根据实际情况及相关标准规定明确分析重点,了解管道应力分析轴测图等,并应用相应分析软件进行建模分析,得到相应分析结果,以此展开管道模型调整和优化设计,以确保管道应力分析的合理性及可靠性。 通常情况下,在展开应力分析时,应着重加强与荷载敏感或应力敏感设备相连的管道分析, 以此确保设备得以正常、 安全运行。 其中,与荷载敏感转动设备相连的管线包括连接泵进出口管线、压缩机管线等,与应力敏感设备相连的管道包括加热器管道、铝制装置管道等。

2.2.1 一次应力

一次应力分析指管道荷载分析, 主要包括内外应力和剪切力两个方面。 其中,内外应力主要由风荷载、人为荷载、管道自重、内部压力、荷载装置等组成,在石油化工管道运输过程中,若管道所承受的外力荷载超过管道本身的屈服强度,会导致管道出现变形情况,随着荷载作用的加大,甚至会导致管道断裂,影响原料运输安全及效益。 由一次应力引起的破坏现象包括管道裂缝、变形等。 因此,在管道设计过程中,应重视一次应力分析, 确保外部荷载作用始终在管道屈服强度承受范围内,并预留充裕度。 对此需要精准计算管道荷载应力,并根据管道屈服极限合理进行管道运输安全评价。

2.2.2 二次应力

二次应力分析主要针对管道受到的约束作用。 通常情况下,管道约束作用主要表现为由热胀冷缩和位移产生的应力。在实际进行二次应力分析的过程中,需明确,管道受到的约束影响并非直接由外力产生, 而是由于难以实现内外力平衡而产生的约束影响, 此时需要管道通过自身性能实现内外应力的有效平衡,以此确保管道安全运行。 若管道受到的约束影响超过自身变形强度,会引发安全事故,因此,加强二次应力分析十分必要。 通常情况下,出现二次应力并非直接破坏管道结构,而是在反复作用下导致管道疲劳破坏,进而对管道运行安全产生威胁。 进行二次应力分析时,要求由热位移荷载引起的管道应力变化范围不得超过许用范围,许用范围计算公式为:

式中,σE为应力许用范围,MPa;[σ]为管材在冷态时的许用应力,MPa;[σt]为管材在热态时的许用应力,MPa;σL为由于重力、压力等持续荷载引起的管道纵向应力之和,MPa;f 为管道应力许用范围减小系数。

2.2.3 峰值应力

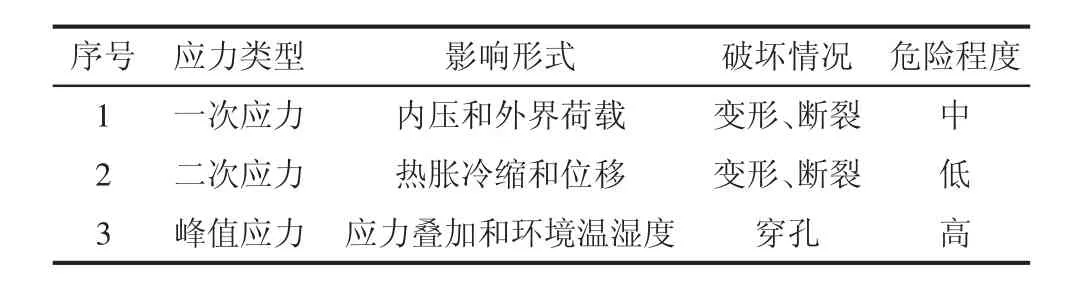

峰值应力主要指管道当中某个部位最大应力的分析和计算,虽然不会造成管道变形、断裂,但峰值应力是产生管道穿孔的主要因素,因此,对石油化工管道运输安全影响巨大。 峰值应力会受到一次应力和二次应力的叠加影响,此外,管道环境也会对峰值应力产生一定影响,常见影响因素包括温度、湿度等[2]。 结合石油化工管道的特点及应力类型,其影响因素及危险性情况见表1。

表1 应力影响因素和危险性程度

3 石油化工管道设计中基于应力分析的柔性设计

石油化工管道柔性设计的主要目的在于保障管道运行的安全性,在实际管道运输过程中,由于管道自身、附属设备及周围环境的影响, 易造成管道形变或沉降位移, 导致管道断裂、穿孔等,影响运输安全。 而通过柔性设计,能有效降低局部应力影响,确保管道及附属设备、部件等得以安全运行,因此,加强石油化工管道柔性设计是保障管道运输安全、稳定、可靠的重要措施和手段。

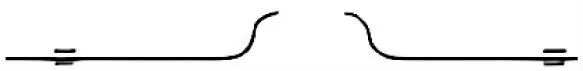

3.1 增加自然补偿

实际上,石油化工管道在安装施工过程中,自身具备一定的补偿作用,能够在一定范围内避免管道变形,但若管道内外应力或者荷载作用超过自身承载能力或者补偿作用, 需要通过外部增加自然补偿的方式,展开管道柔性设计。 当前,在管道柔性设计当中,常用的自然补偿措施是安装“π”补偿器(见图1)。

图1 “π”补偿器布置

但在实际管道运行时, 管道应力会受到运输介质自身的温度以及运输量影响,此时补偿器的功能也会受到制约,难以满足实际管道柔性设计需求。 对此,在实际进行自然补偿的过程中,可选用螺纹管补偿器。 螺纹管补偿器的安装主要包括以下4 个步骤。

1)结合运输介质种类、温度等实际情况,合理确定自然补偿类型,以保障补偿器安装的有效性及可靠性。

2)合理计算管道膨胀量,对此可按照式(2)进行计算:

式 中,W 为 膨 胀 量,mm;p 为 膨 胀 系 数,℃-1;L 为 管 道 长 度,mm;△t 为温度变化量,℃。

3)明确自然补偿位置,通常选择管道两端固定位置的中心点作为补偿装置的安装点。

4)完成补偿安装后,需再次对管道应力进行分析,以保障补偿装置安装后,管道受力情况符合安全运行需求。

3.2 运用弹簧支吊架

弹簧支吊架的运用能有效帮助管道平衡自身重力和外部应力,以降低管道弯曲情况出现的概率。 为保障管道运输的稳定性,应结合一次应力和二次应力分析结果,合理控制弹簧支吊架的运用数量。 在运用弹簧支吊架的过程中,应对管道荷载和能承受的弯曲应力进行计算,其中,管道能承受的弯曲应力计算公式如下:

式中,σA为管道能够承受的弯曲应力,MPa;m 为应力系数,受管道材质影响;σ1为加热期管道能够承受的应力,MPa;σ2为冷却时管道能承受的应力,MPa。

3.3 优化管道几何布置

优化管道几何布置的柔性设计方式主要通过增加弯头的方式实现,在进行管道设计过程中,可在二维平面或者三维空间内根据实际空间情况增设管道弯头,以此改变管道走向,提高管道的柔性,进一步保障管道运行安全[3]。

4 石油化工管道柔性设计方案

以某石油化工项目为例,该项目主要运输原料为烧碱,其中,碱液浓度为0%~31%,针对其储罐和离心泵进出口管道设计展开探讨。 案例中管道材质、规格等相关系数情况见表2。

表2 管道参数

结合案例实际情况, 经计算分析,2 台泵入口位置受力情况不符合相关标准规范要求,因此,需进行柔性设计,提高管道运输安全性和稳定性。 但在实际分析过程中,发现离心泵气蚀余量导致泵入口位置的管道较短, 且不存在转弯情况,因此,无法采用改变管道走向。 此外,由于泵入口位置对管道同轴度要求较高,导致无法使用弹簧支架,在实际管道柔性设计过程中,采用增加膨胀节的方式。

对于泵出口位置的柔性设计, 由于出口管道没有特殊要求,因此,选用成本较低、效果较好的改变管道几何布置方案。优化后的管道,将出口管道的2 根操作阀放置在水平管段上,并且改变了管道走向。 经过对优化后管道受力情况的分析可知,管道受力情况符合标准要求。

5 结语

综上所述, 石油化工管道设计中基于应力分析的柔性设计需要结合管道一次应力、二次应力以及峰值应力分析结果,明确管道运行过程中存在的风险隐患,以及应力承受能力,并结合实际环境情况、 运输介质特点等, 合理采取柔性设计措施,如增加自然补偿、运用弹簧支吊架以及优化管道几何布置等, 以此保障管道运输安全。 由于自然补偿技术成本相对较高,弹簧支吊架可能会影响管道的稳定性,因此,在条件允许范围内,建议优先选用优化管道几何布置,改变管道走向这种柔性设计方法。 相信随着对管道柔性设计的研究和探索,石油化工管道运输安全和经济效益均将得到进一步提升。