皂市水电站2 号机组导叶停滞原因分析及处理

2024-05-12江信斌吴晟辉

江信斌,吴晟辉

(湖南澧水流域水利水电开发有限责任公司皂市水电站,湖南 常德 415311)

1 概况

皂市水利枢纽工程位于湖南省石门县境内的洞庭湖水系澧水流域I 级支流渫水下游,电站装设2 台60 MW 混流式水轮发电机组,额定水头50 m,水轮机型号:HLF161A0-LJ-400;额定转速:157.89 r/min;接力器设计油压为4.0 MPa,直径0.4 m,总容积0.129 m3,推力502 kN,拉力422 kN,导叶全行程关闭时间为20 s,最大关闭速度为5%/s。

水轮机导叶操作机构由拐臂、连杆、控制环、接力器、保护元件、导叶限位装置等部件组成,共设24 个活动导叶,为不锈钢整体铸造(材料:ZG0Cr13Ni4Mo),导叶为三支点轴承结构,采用FZ-2钢背复合材料自润滑轴承,导叶主拐臂与副拐臂间设有1 层摩擦材料,副拐臂上装有摩擦预紧力控制螺栓(预紧力矩300 N·m),导叶全开位置到接近空载开度位置范围内,具有自关闭趋势的水力矩特性。

水轮发电机组及调速器设备2008 年5 月投产,2018 年10~12 月完成2 号机组首次A 级检修,对导水机构部件进行检修处理,同年10~12 月完成2 台机组调速器整体更换。根据皂市水电站调速器系统设计计算书,调速器主配通径由原设计的100 mm调整为80 mm,采用南瑞集团生产的ZFL-80D 调速器,同时,增加与机组、调速器系统相匹配的事故配压阀,并优化调速器管路。

2 故障发生情况

2019 年1 月,开展1 号、2 号调速器设备入网试验,验证调速器相关性能及参数正常。无水试验情况下,调速器主配、导叶接力器运行情况正常。有水试验情况下,1 号机组负荷调整过程正常,调速器主配、导叶接力器运行情况正常;进行2 号机组负荷调整时,机组减大负荷过程中导叶开度在36%~38%时出现导叶及接力器停滞1~4 s 后动作现象。2019年8 月,第二次进行2 号调速器有水试验检查,机组减大负荷调整时,机组减大负荷过程中导叶开度在42%~44%时出现导叶及接力器停滞1~4 s 后动作现象。2020 年9 月,第三次进行2 号调速器有水试验检查,机组减大负荷调整时,机组减大负荷过程中导叶开度在42%~46%时出现导叶及接力器停滞0.3~1.8 s 后动作现象。(数据见表1)。

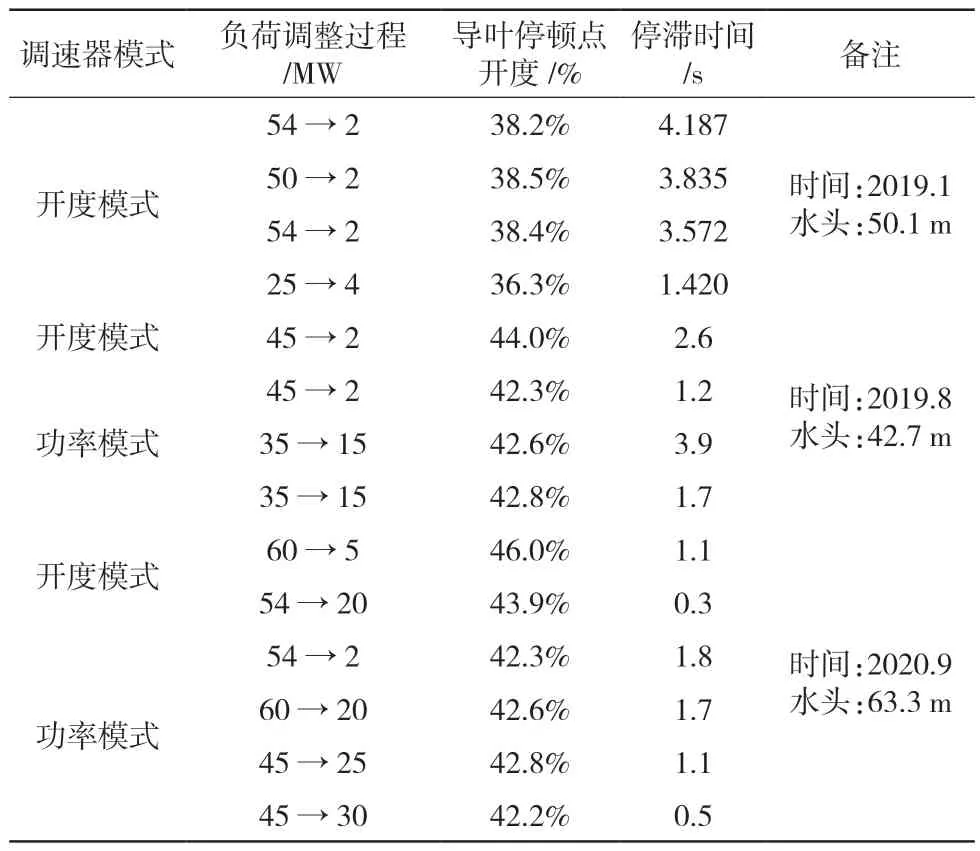

表1 2 号机导叶减负荷过程数据

表1 中三次试验过程中,2 号机组减大负荷期间,调速器控制输出PID 一直具有输出,主配传感器有动作输出;在发生导叶停滞过程中,调速器控制输出PID 有输出,主配传感器有动作输出,主配压阀仍向关方向动作;在调速器调速器PID 及主配压阀持续输出0.3~4 s 后,导叶瞬间加快向关方向动作,完成该次负荷调整。

3 故障判断

由于1 号机组有水试验时调速器及导叶正常动作,导叶停滞现象发生在2 号机组,初步判断调速器系统改造换型时设计计算的调速器主配压阀通径及接力器的容量,满足导叶承受最大水力矩时调速器按规定的导叶关闭或开启时间驱动导叶的需要,排除与调速器设备的设计制造因素,故初步分析认为故障过程中调速器整体工作正常,调速器主配压阀正常打开,油压能正常传递至接力器,导叶出现停滞的原因判断为导叶操作机构阻力异常增大,阻力存在于导叶传动机构中的接力器、控制环及导叶装配等部位。

4 检查情况

针对2 号机组导叶停滞现象,电站组织专业人员开展导水机构部件相关检查,发现控制环导向区域压板-X+Y 方向存在局部刮擦、两个接力器推拉杆转动、部分导叶偏心销螺母松动、导叶操作机构在开机瞬间反馈侧接力器推拉杆与控制环连接销处上抬、剪断销上窜情况。

为进一步定位异常阻力发生的部位,利用机组停机检修机会,开展导水传动机构详细检查及试验,测量接力器行程、导叶压紧行程、导叶端/立面间隙、接力器轴力及腔体油压、导叶拐臂高程。

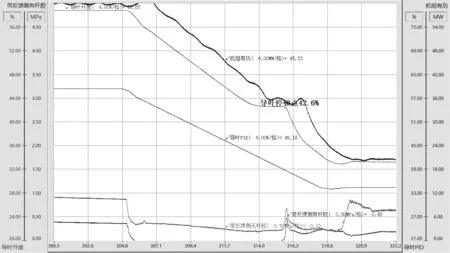

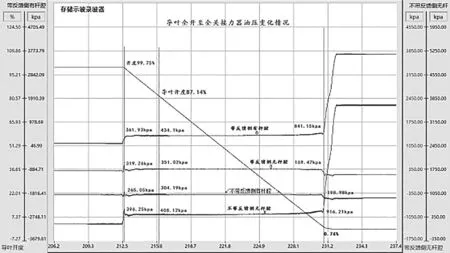

通过检查、测量、试验发现:①导叶关闭时,带反馈侧无杆腔压力和无反馈侧有杆腔压力高于带反馈侧有杆腔压力和无反馈侧无杆腔压力,导叶停滞过程中接力器有杆腔和无杆腔压力急剧升高(测试情况见图1);②控制环导向抗磨板、接力器与控制环连接销铜套、连杆销铜套,抗磨板及铜套等处存在不同程度磨损;③导叶副拐臂摩擦装置处把合螺栓紧固力大小不均(数据见表2)。

图1 2 号机组有水试验接力器油缸压力测试情况

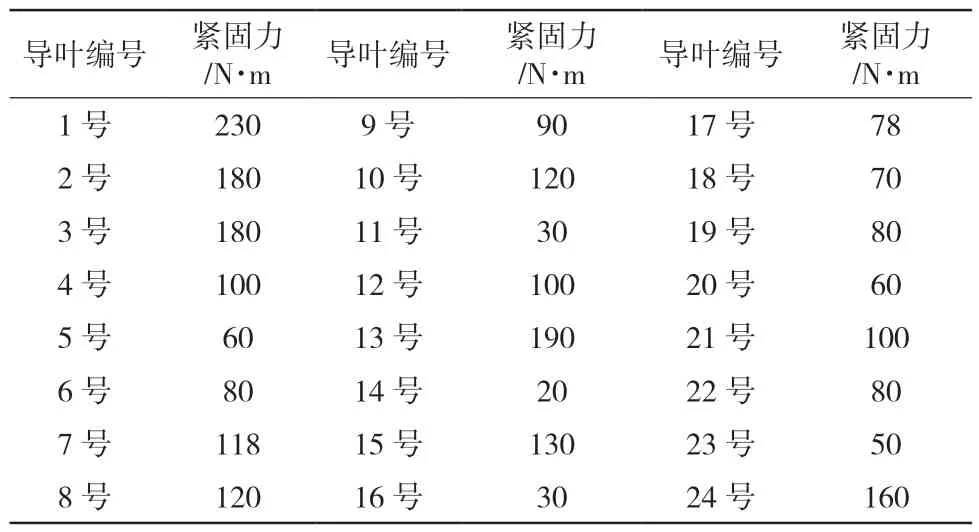

表2 导叶副拐臂(连板)把合螺栓紧固力现场实测数据

5 故障原因分析

根据导叶接力器设计要求,转动导叶的力由接力器产生,并依次通过控制环、连杆、导叶连板、导叶臂、导叶摩擦装置使活动导叶转动,从而控制活动导叶的开度增大或减小。导叶在水力矩的单独作用下会自由转动,此时导叶臂与连接板间的摩擦力矩成了唯一能限制导叶自由转动的因素,而只有当摩擦力矩大于最大水力矩时,摩擦力矩才可能与水力矩抗衡,制动导叶。按照设计要求,摩擦力矩的大小须稍大于最大水头下最大水力矩,一般可取1.1 倍的最大水力矩。

导叶上的水力矩及摩擦力矩:

接力器在导叶上的牵引力矩为:

式中:

Mq—导叶水力矩;

Mr—导叶摩擦力矩;

Fr—导叶水力矩产生的力;

Fc—导叶摩擦力矩产生的力;

Ft—接力器牵引力;

Dy—控制环大耳销分布圆直径;

Dc—控制环小耳销分布圆直径;

Lp—导叶臂名义长度;

Zn—导叶数量;

α—导叶臂中心线与连杆中心线间夹角;

β—连杆中心线和小耳销分布圆切线间夹角。

此牵引力矩和对应开度下导叶的作用力矩应平衡,即Mc=Mq+Mr;因此需要推动导叶转动时,主要是克服作用在导叶上的水力矩和作用在传动机构上的摩擦力矩,

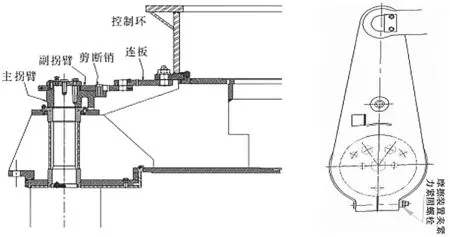

因导叶摩擦装置为安装在导叶轴颈上的夹紧式装置,借助于连接板的夹紧力使得摩擦环和导叶臂处产生摩擦力矩,防止导叶在水中摆动。摩擦装置上紧固螺柱的预紧程度决定了导叶连接板夹紧导叶臂产生的最大摩擦力矩大小(导水机构示意见图2)。

图2 导水机构示意图

在导叶正常关闭速度下关闭时,会发生以下2种情况:①控制环导向抗磨板、接力器与控制环连接销铜套、连杆销铜套等配合运动部件磨损,使得局部紧密配合的传动连接部位间隙死区增大;②各导叶摩擦装置紧固螺栓紧固力偏差大且未达到设计值,导致导水机构在运行过程中连接板与导叶主拐臂产生滑移现象,连接板与主拐臂间摩擦力矩减小,导叶摩擦力矩产生的力增大。随着导叶开度的减小,导叶水力矩因数增加,水力矩逐渐减小。查询主机厂家设备模型试验数据得知,导叶转角从46.21°~14.78°之间变换时,导叶上的水力矩由2 400~-4 500 N·m 之间转换,随着导叶开度的减小,导叶水力矩的数值逐渐减小,并有变为负值的趋势,导叶转角从26.35°~20.44°之间变换(导叶开度约为36%~46%)时,导叶水力矩减小至最小范围,此时导叶制动力逐步增加。由于导叶制动力增加及部分导叶传动连接部位间隙死区增大产生的不平衡力因素影响,导致牵引力不足,从而发生导叶不动。

机组减负荷时,调速器程序功率闭环控制中主环控制流程根据功率调整量进行PID 计算出导叶开度后下发至副环执行机构,副环控制经过比例增益“Kp”和副环的积分增益“Ki”处理,以电流的形式送至比例伺服阀,并按照电流的大小动作至相应的开度,从而控制主配压阀开口,最终使导叶接力器动作。机组减负荷导叶停滞期间,调速器功率闭环控制中流程主环检测到功率调整量未按下达指令达到要求,因而将功率调整量PID 计算出导叶开度下发至副环执行机构,调速器调节副环根据导叶开度调节输出量持续以电流形式送至比例伺服阀叠加,此时伺服阀开口逐渐增加,主配压阀开口持续增加,接力器操作力增加,当操作力增加至克服导叶臂制动力时,导叶开始动作。

通过综合分析,可以确认异常阻力主要发生在导叶摩擦装置装配处。

6 处置措施

针对以上问题情况,利用机组检修机会:①开展2 号机组24 个导叶主拐臂摩擦装置连接板紧固螺栓进行重新预紧,将每个连接板紧固螺栓预紧力达到300 N·m 满足设计要求;②更换磨损的接力器与控制环连接销铜套、连杆销等配合运动部件铜套;③调整接力器行程活塞杆与推拉杆接头的旋合长度,保证两个接力器活塞与缸盖应同时接触。

通过调整使得导叶接力器的牵引力在控制环、连杆、导叶连板、导叶臂、导叶摩擦装置处受力均衡平稳(测试数据见图3),2 号机组导叶停滞问题得以彻底解决。

图3 接力器腔油压变化情况测试

7 结语

提高水轮机的各部件稳定性及运行质量贯穿于水轮机安装、检修、运行的整个过程中。从本例可以看出,在不同水头下,由于导叶摩擦装置紧固螺栓预紧力不足导致导叶操作阻力逐渐增大最终引发的故障影响不可忽视。通过对2 号机组导水机构部件的处理,消除了影响机组安全稳定运行的隐患,对水电厂机组运行过程中导叶停滞问题具有很好的借鉴和指导意义。