艉轴铜套换新安装工艺探讨

2017-10-16陈建梅

陈建梅

(天津新港船舶重工有限责任公司 修船厂,天津 300456)

艉轴铜套换新安装工艺探讨

陈建梅

(天津新港船舶重工有限责任公司 修船厂,天津 300456)

文章介绍了艉轴铜套换新的新型安装工艺,论述了船舶艉轴铜套局部海损严重造成必须更换的情况,通过制作两半哈弗式铜套,确保艉轴铜套的更换,也为船东节约了成本。

艉轴;两半式铜套;安装工艺

Abstract:Installation process of renewing tail-shaft copper sleeve is introduced here.It's expounded that the badly damaged tail-shaft copper sleeve must be changed with two-half copper sleeve,which ensures the changing and saves the cost for the owner.

Keywords:tail-shaft;two-half copper sleeve;installation process

2017年初,俄罗斯某铁路轮渡船在我厂进行常规修理,经过拆卸舵叶、螺旋桨,抽出艉轴进行勘验,发现艉轴与艉轴管填料函处接触的艉轴铜套磨损严重,大约650 mm需换新。但原船艉轴铜套为一段6 m的长套,如果全换,对于船东来讲,费用太大。所以,采用新型的铜套制作及安装解决了这个问题。

1 艉轴铜套实际勘测

船舶进厂后,根据船东要求拆卸舵及艉轴进行勘验。

艉轴总长度约为9.2 m,铜套总长度为6 m,铜套与艉轴过盈配合,保护艉轴不被磨损及腐蚀。本船铜套磨损部位位于艉轴与艉轴管填料函接触处,磨损长度约为650 mm。原铜套外径标准尺寸为580 mm,铜套内径标准尺寸为530 mm,磨损后铜套的最小外径为556.4 mm。按照修船标准CB3417的规定,艉轴铜套的最小极限厚度δ为:

δ=0.015d+3.5,

(1)

式中:δ为艉轴铜套的最小极限厚度,mm;d为艉轴轴径,mm。

本船艉轴轴径为530 mm,所以铜套的最小极限厚度为11.45 mm。而本船填料函处磨损后铜套的壁厚为13 mm左右,已经非常接近最小极限厚度了,如果此次坞期不修理的话,下次进坞有可能会把铜套完全磨损掉,进而磨损艉轴,会造成不可估量的损失。所以船东依据本次勘验的结果,此段铜套必须修复。

2 根据勘测结果分析铜套换新安装的难点

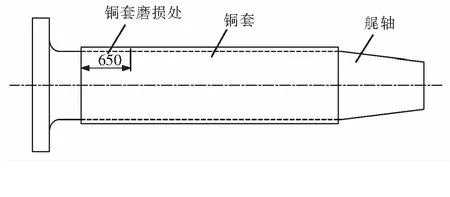

原船艉轴示意图见图1。

图1 艉轴及铜套示意图

由图1所示,磨损铜套的长度占铜套全长的比例不大,如果铜套全部更换的话,成本太大,船东也不认可。但是如果按照常规换铜套的工艺进行,也就是只换650 mm的铜套,从艉轴锥体部位装入,与艉轴过盈配合,又不能实现。因为船东不打算更换650 mm以外的铜套,而这段需要更换的铜套位于靠近法兰端,既不能从法兰端红装入艉轴,又不能从锥体部位红装入艉轴。那么铜套全部更换与只换650 mm的铜套这2种方案均不能实现,解决不了铜套磨损的根本问题。

3 磨损铜套安装难点的解决方案

由于艉轴铜套650 mm以外的部位磨损不严重,完全可以继续使用,所以保留这部分铜套。而对于650 mm处的磨损部位,可上车床加工铜套外圆,把磨损不平部位光车掉。然后制作两半式铜套,经过焊接套在铜套加工后的部位,并通过浇灌环氧树脂使新制铜套与艉轴上剩余的铜套黏合在一起。由于环氧树脂在船舶上的广泛应用,并且它本身的粘附力强,适用于金属之间的黏结,耐腐蚀性能优良,所以经与船东及船检商议,决定采用两半式铜套来修复磨损部位。

4 磨损铜套安装工艺

根据分析结果,制定出磨损铜套制作及安装的工艺。

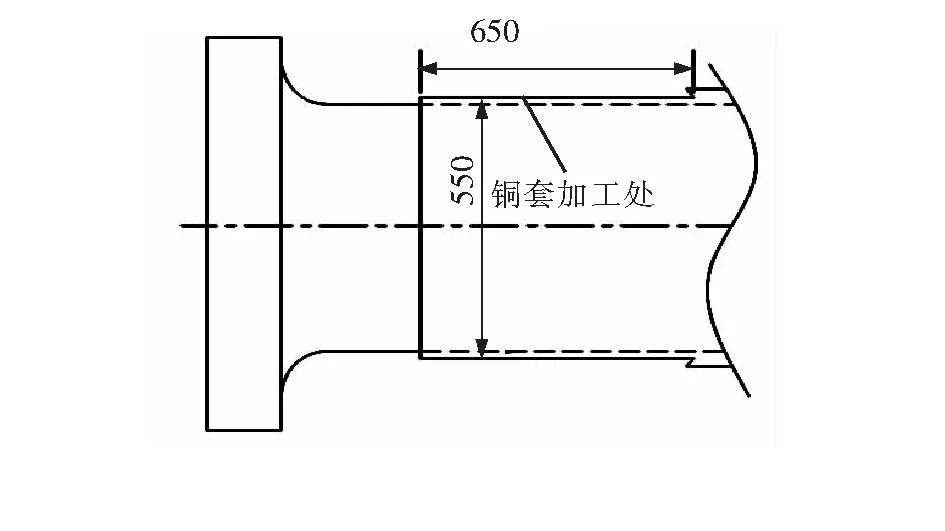

1)首先艉轴上车床找正后,光车掉磨损部位的铜套,剩余直径为550 mm,光车掉的基础铜套长度为650 mm。见图2。

图2 铜套加工示意图

2)为了保证新制铜套与加工后的基础铜套中环氧树脂的紧密结合,在光车后的铜套表面加工螺旋槽,螺距为16 mm,槽深为3 mm。加工螺旋槽时,槽底应为半圆形。按图2加工出50°的斜面。加工螺旋槽是为了保证使环氧树脂能沿着螺旋槽在铜套表面流动,充分保证环氧树脂在新制铜套与光车后基础铜套内部完全充满。而加工斜面是为了与650 mm的新制铜套接口处进行接合,应涂以贝尔佐纳进行密封。

3)新制铜套见图3,为两半哈弗式。铜套材质与原船铜套材质一致。

图3 新制铜套示意图

4)将两半哈弗式铜套装到轴上,保证焊接处要相对90°,用钢夹固定,在接口处要加入不锈钢丝,钢丝直径为4 mm。加不锈钢丝的目的是,当对铜套进行焊接时,防止温度过高对光车后的基础铜套造成熔化,从而保证不了环氧树脂在内部流通顺畅。

5)对铜套进行焊接,采用氩弧焊接,焊丝材质与原船铜套材质一致,然后进行焊接。

具体实施过程中,要注意焊前应对铜套加热到120 ℃进行预热,焊接示意图如图4所示。

图4 焊接示意图

焊接顺序:两处焊缝相对同时焊接,先对面焊1区,再按图4所示顺序焊接其他区域。焊好后,清理焊渣。焊接过程中,随时监测两半铜套配合面的间隙值,以防出现较大的焊接变形。焊接过程中,要随时进行敲击,防止焊缝出现裂纹。焊后要进行保温,缓慢冷却,防止骤冷出现裂纹。

6)焊接完毕,铜套完全冷却后,在上半部铜套的前部开M12的螺纹孔,一直开到光车后的基础铜套外径处,在下半部铜套的后部开M12的螺纹孔,一直开到光车后的基础铜套外径处。2个螺纹孔错位180°。开这2个螺纹孔是上孔用于灌注环氧树脂,下孔用于放气,保证树脂在铜套内部能够完全充满,不会出现气泡。

7)利用螺纹孔对铜套腔体注入丙酮,清洗,铜套内部不得有油污。干燥30~40 min,并吹压缩空气,防止铜套腔体有杂质。

注入环氧树脂后,2个螺纹孔均用铜螺栓盲死,并且铜套要在常温中保持48 h,以保证环氧树脂全部干透。然后再对铜套外径进行光车,数据要参考原船图纸。

5 结束语

铜套外径加工完全后,船东及俄罗斯船检均进行了检查,并对焊缝处进行探伤,均无异议。我厂提交了焊接装配及焊接过程工艺、焊材及铜套的材质证书、环氧树脂的成分及浇注工艺、探伤报告,船东及船检非常满意。直至今日,该轮艉轴一直运转良好。在俄罗斯此系列船中,我厂应用该项技术已经有多次,实践证明铜套使用寿命均在10年以上。通过两半哈弗式铜套修复艉轴,确实可以为其它船舶提供一个很好的参考。

陈建梅(1971-),女,天津人,高级工程师,工程硕士,主要从事船舶轮机修理工作。

U672

10.13352/j.issn.1001-8328.2017.05.004

2017-05-31