山西某泵站泵体涂层材料磨损性能试验研究

2024-05-12武建有穆恩良

武建有,穆恩良,李 进

(1.山西禹门口引黄水务集团有限公司,山西 侯马 041000;2.中国水利水电科学研究院,北京 100038)

0 引言

据统计,我国用于农村排灌的泵站有502 165处,装机容量达4 304.3 万kW。“十四五”期间,我国将加快推进大中型灌区的现代化改造,更新改造大中型水泵超过5 万台。我国是一个多泥沙河流的国家,以黄河流域为例,根据黄河主要水文站在龙刘两库联调后(1987~2016)年实测含沙量资料统计分析,近30 年平均含沙量为2.37 kg/m3,近20 年(1997~2016)平均含沙量为1.83 kg/m3,入库黄河水携带泥沙采用近20 年实测系列分析结构,渠道供水期评价含沙量2.2 kg/m3。含沙量较高的高速水流可对水力机械产生汽蚀与磨蚀作用,易造成泵体部件的严重损伤。水力机械汽蚀和磨蚀破坏将导致水力机械效率下降、性能降低、大修周期缩短,还常诱发各种事故。不仅造成巨大的经济损失,而且还严重影响灌区泵站的安全运行[1]。

目前,水泵泵体的汽蚀与磨蚀损伤,工程上采用过多种修复和防护方法,如金属补焊、安装冲磨防护板、冲磨防护砂浆等方法。多年实践表明,这些方法取得了一定的效果,但在实施中仍存在各种问题,例如有些方法实施过程复杂、周期长、费用高昂;有些方法的抗磨蚀效果和可靠性有待提高,某些情况下冲磨层材料出现脱落、失效情况,导致实践应用中抗磨蚀维护周期短,防护可靠性不高、维护费用高等问题。因此,针对山西灌区某典型泵站运行特点、水体含沙量、维护周期等实际情况,开展山西某泵站涂层材料磨损性能的试验研究[2]。

1 测试系统

本次磨损测试在中国水利水电科学研究院自主开发研制的水力机械磨蚀测试系统(国家重大科学仪器设备开发专项2011YQ070049)的旋转圆盘循环系统上开展,该系统为封闭式循环系统,主要由稳压罐、转盘室、变频电机、水泵、冷却系统及测量仪表等组成,见图1。

测试系统共有三个相互独立的工作循环系统组成:

(1)旋转圆盘磨损循环系统:稳压罐→水泵2 →转盘室→稳压罐;

(2)防止泥沙淤积的大流量搅拌循环系统:稳压罐→水泵1 →稳压罐;

(3)冷却循环回路系统:稳压罐→风冷冷机→稳压罐。

测试时,稳压罐中经大流量循环系统充分搅拌后的含沙水,经动力循环泵2 驱动,从前盖板的进口管进入转盘室,当装有扇形试件的圆盘在变频电机的驱动下高速旋转时形成了含沙水对测试试件表面的相对流动,造成试件表面的磨损破坏,用以模拟过流部件表面的扰流。因扇形试件沿半径方向各点的圆周速度不同,试件上对应各点的磨损量也不同,通过改变圆盘的旋转速度(试件的相对磨损速度)、泥沙浓度、材料种类等试验条件,可以获得磨损量(磨损深度ΔH)随试验参数变化规律。

2 磨损试验参数

2.1 泥沙磨损测试参数

旋转圆盘磨损试验分两组进行,除含沙浓度外,这两组磨损试验的其他参数都相同,根据测试结果可以获得不同含沙浓度条件下不同材料的磨损性能对比。根据泵站水泵过流工况及过机泥沙,磨损测试试验参数如表1 所示。

表1 发电机主要参数

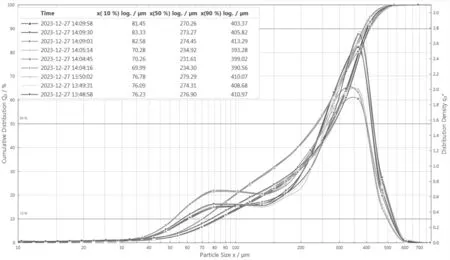

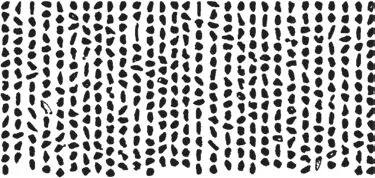

2.2 泥沙参数

进行旋转圆盘磨损测试所采用的泥沙为山西某泵站进水口处的黄河河流淤沙,经50 目筛网筛分后的泥沙粒径级配曲线如图2 所示,其中D50平均中值粒径为261 μm。进行磨损试验测试的泥沙颗粒形貌见图3。

图2 沙样的颗粒级配曲线

图3 筛分后泥沙颗粒形貌

2.3 测试试件

测试试件为2 种涂层材料,每种材料2 种制备工艺,共计12 件。测试试件原始形貌参见图4,仅以1 号-Ⅰ(1、2、3)为例。

图4 试件材料磨损测试前的原始形貌

3 磨损试验方法

3.1 参数测量

(1)流量测量采用电磁流量计。

(2)转速测量采用电机主轴部位的转速测量装置。

(3)压力、温度采用转盘室部位的压力传感器、温度传感器测量。

(4)含沙浓度通过置于主循环管路上的测量装置获得。

(5)泥沙级配及形状分析采用QICPIC-R06-MIXCEL 激光粒度仪。

3.2 磨损量测量

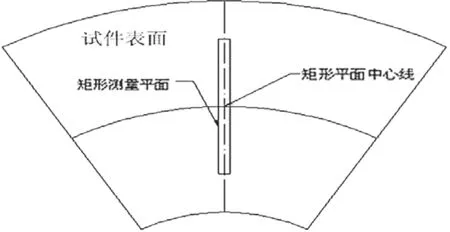

磨损量测量采用磨损深度法。将扇形试件放置在专用的具有三维坐标的测量基座上用深度计(Mitutoyo 543-700 B 0-12.7 mm)进行测量,分辨率为1 μm。沿扇形试件半径方向的中线位置设定为测量线,两端为基准,中间部分为磨损段,共设13 个测点,测点布置示意图见图5。在试验前与试验后各测一次,两次测量值之差即为该组次试件的磨损量。

图5 扇形试件测点布置示意图

4 旋转圆盘磨损测试结果

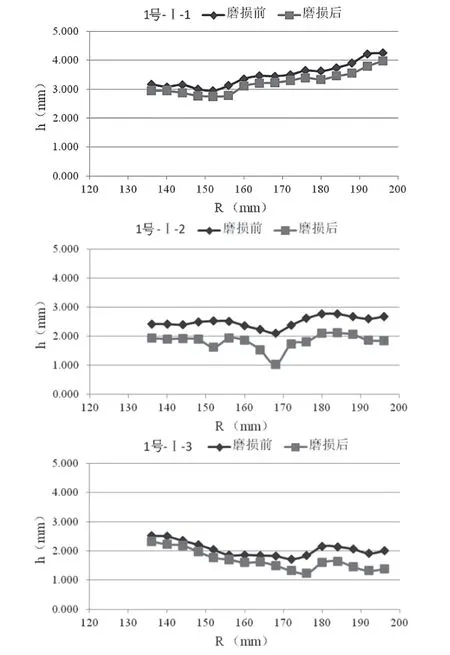

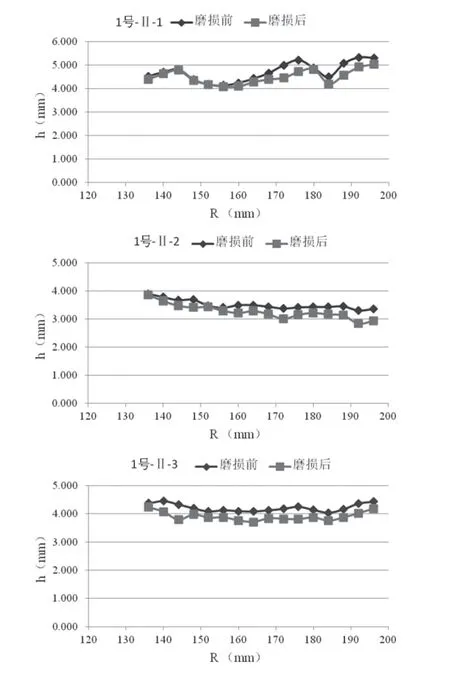

测试试件磨损后形貌参见图6,仍以1 号-Ⅰ(1、2、3)为例。测试试件磨损后半径R=135 mm~195 mm 的中心线相对于基材表面的高度曲线参见图7~图10。

图6 测试试件磨损后形貌

图7 1 号-Ⅰ磨损后试件表面中心线相对于基材表面的高度

图8 1 号-Ⅱ磨损后试件表面中心线相对于基材表面的高度

图9 2 号-Ⅰ磨损后试件表面中心线相对于基材表面的高度

图10 2 号-Ⅱ磨损后试件表面中心线相对于基材表面的高度

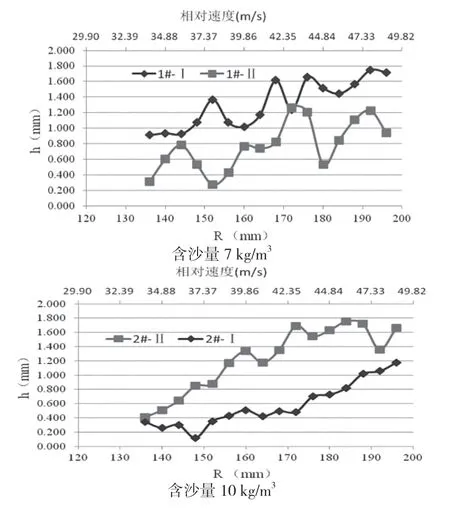

1 号-Ⅰ(1、2、3)和1 号-Ⅱ(1、2、3)、2 号-Ⅰ(1、2、3)和2 号-Ⅱ(1、2、3)、三个测试试件中心线测量点的磨损深度总量(半径R=135 mm~195 mm)随半径的变化趋势见图11。12 个测试试件单位浓度的磨损量见图12。

图11 试件表面中心线磨损深度总量随半径的变化趋势

图12 12 个测试试件中心线单位浓度的磨损量

相同含沙浓度同一组磨损试验中,所有材料试件表面中心线的磨损深度都随测量点半径(磨损相对速度)的增大而递增;1 号-Ⅰ材料三个试件表面中心线磨损深度大于 1 号-Ⅱ材料三个试件表面中心线对应点的磨损深度;2 号-Ⅰ材料三个试件表面中心线磨损深度小于2 号-Ⅱ材料三个试件表面中心线对应点的磨损深度。对于同一个测点(磨损相对速度相同),材料试件表面中心线磨损深度存在如下关系:1 号-Ⅰ>1 号-Ⅱ≈2 号-Ⅱ>2号-Ⅰ,两种涂层材料、四种养护条件的抗磨性能则存在相反的对应关系,即在本次测试条件和材料制备条件下两种涂层材料、四种养护条件的抗泥沙磨损性能:2 号-Ⅰ>2 号-Ⅱ≈1 号-Ⅱ>1 号-Ⅰ。

5 结语

本文对2 种涂层材料在2 种含沙平均浓度下进行了磨损性能试验研究,确定了磨损试验评估方法,分别获得了试验试件磨损后形貌、试验试件磨损后半径R=135 mm~195 mm 的中心线相对于基材表面的高度曲线、试验试件中心线测量点的磨损深度总量(半径R=135 mm~195 mm)随半径的变化趋势以及12 个试验试件单位浓度的磨损量,为泵站涂层材料磨损性能试验提供一些参考。